Изобретение относится к литейному произ водству, в частности к литью под давлением металлов или пластмасс.

Известен механизм прессования машины для литья под давлением, содержащий силовой цилиндр с поршнем, шток которого связан с прессуюш.им плунжером, вентиль давления, связанный с поршневой полостью цилиндра, гидросистему высокого и низкого давления. Механизм позволяет осупхествлять заполнение формы металлом с малой скорсмггью, а формирование отливки с большой скоростью, т.е. пол. высоким давлением на металл (1).

С момента начала заполнения формы расплавленным материалом и до окончания этого процесса поршень перемещается с большой скоростью, при этом поршню необходимо создать давление около 140-240 кг/см Кинетическая энергия поршня непосредственно передается расплавленному материалу, при этом резко увеличивается давление в расплавленном материале, заполняющем полость формы, что приводит к появлению заусенцев и в худШем случае выбросу расплавленного материала через рп.п.ем между двумя половинками металлической пресс-формы.

Д.-1же по окончании впрыска находяндач-я в гидросистеме под давлением масло, перемещаю

шее , все еще имеет большую кинетическую энергию. Таким образом кинетическая эвергия передается резко поршню, который уже подиостью остановился, что приводит к еще большему увеличению давления в расЛяавлейном материале. Колебание давления в сжатом масле передается расплавлеиному металлу, который начал затвердевать в полостй формы. Это приводит к тому, что литая деталь становится внутри пористой или менее плотной.

Целью изобретения является улучп1ение ка1юства отливок и предотвращение выбросов металла.

Это достигается тем, что шток поршня выполнен полым, а механизм снабжен полым

6 стержнем, одним концом размещенным в штоке, а другим закрепленным на силовом цилиндре, fipff этом место контакта полого стержня с гюршнеы выполнено герметичным, в штоке выполнено отверстие, соединяющее eio

внутреннюю полость со штоковой полостью сиjK)Boro цилиндра, н4 конце полого стержня, ра: мещенном в штоке, выполнено по крайней мере одно отверстие, соедиияюпюе полость што ка с полостью стержня, а механизм снабжен ггмпружиненным контрольным к-таианом,

5 (ным с источннком давления н устано -и я

ным на конце полого стержня, размещенном в поршневой полости силового цилиндра, при этом на конце полого стержня выполнено отверстие, соединяющее порщневую полость силового цилиндра с полостью стержня и перекрываемое клапаном. Кроме того, внутренняя полесть шт(жа выполнена в виде конуса, расщиряюшегося в сторону перемещения поршня, полый стержень закреплен на силовом цилиндре посредством регулируемой колпачковой гайки, а механизм е1|абжен предохранительным клапакем с дросселем, соединенным со штоковой полостью силового цилиндра.

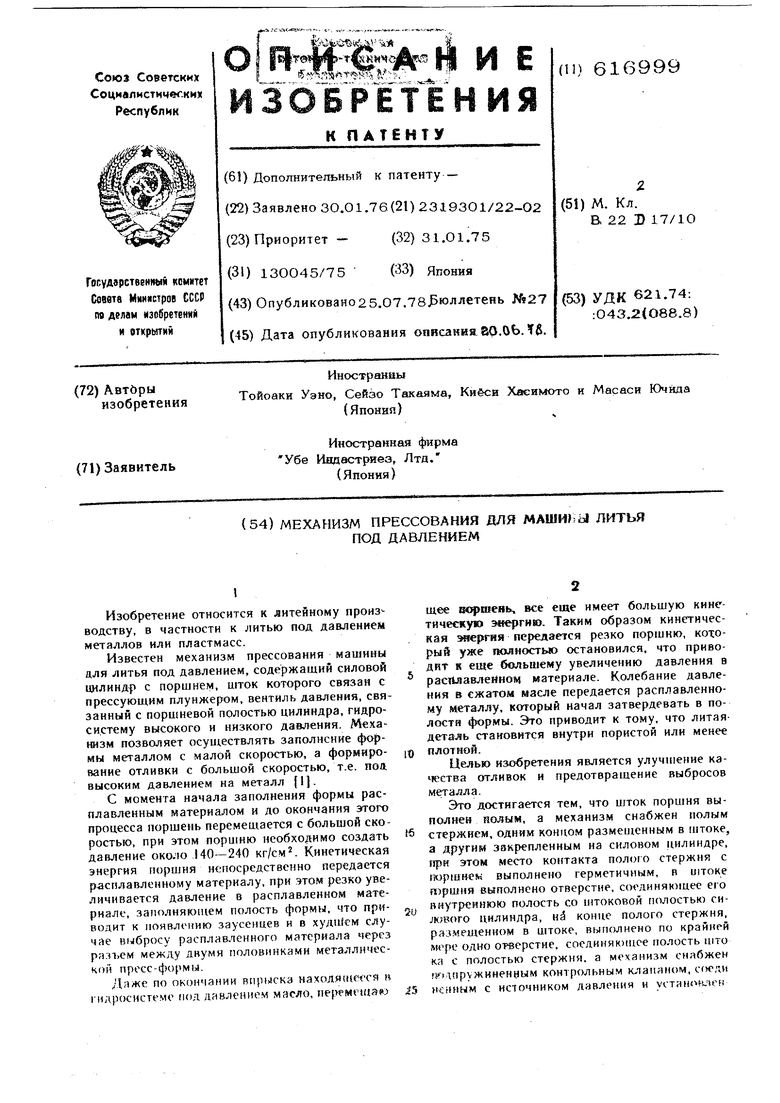

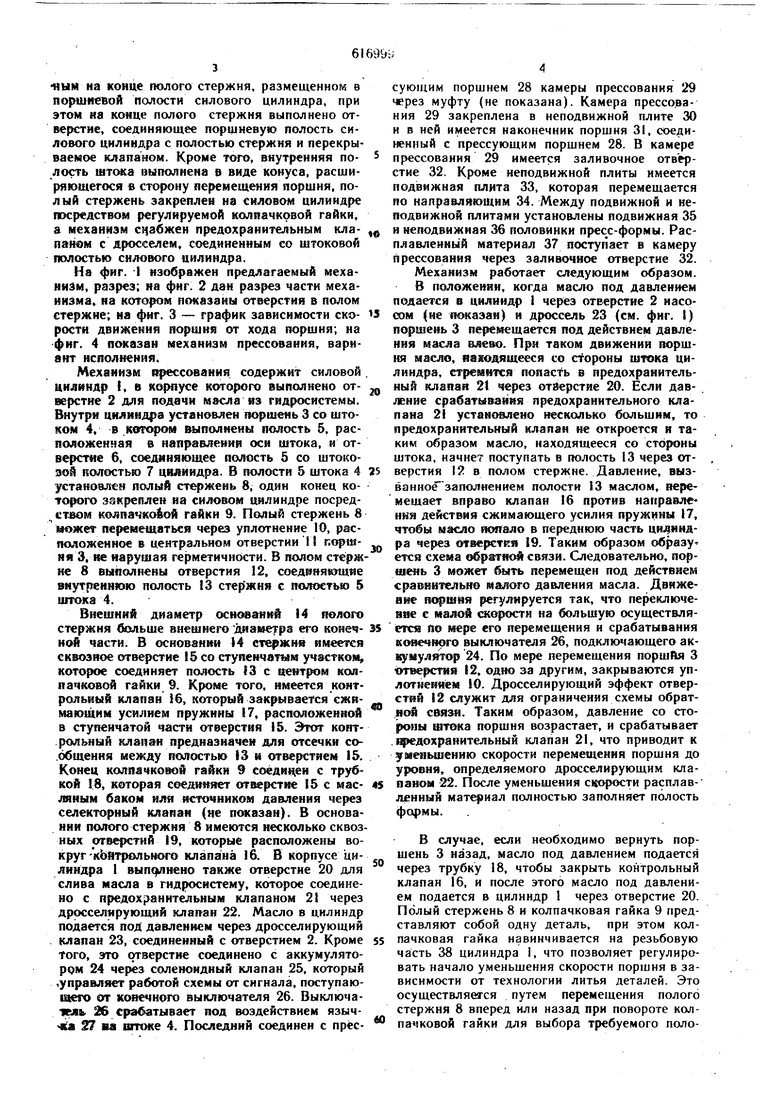

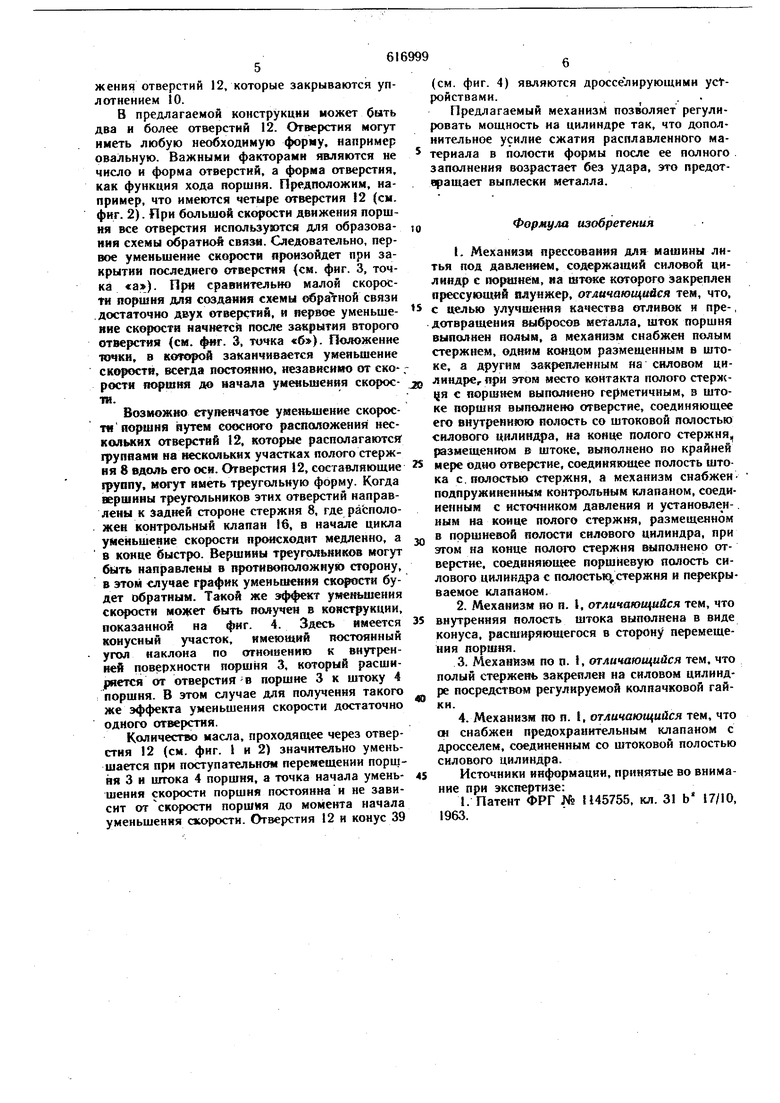

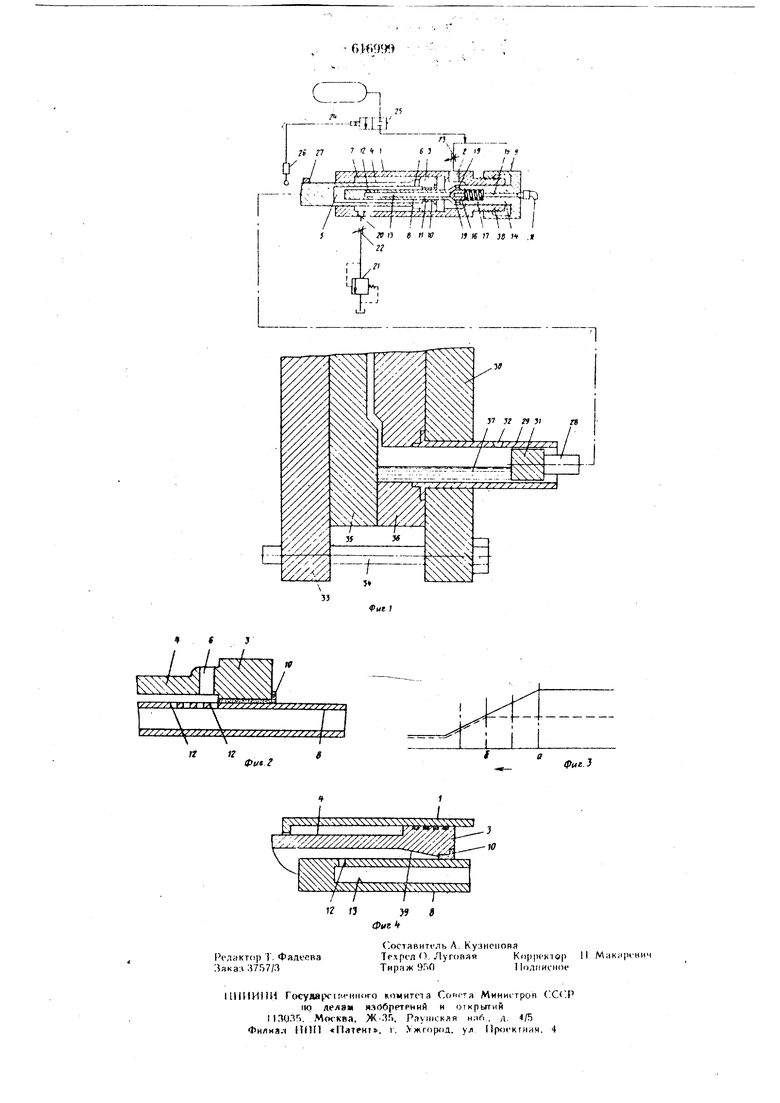

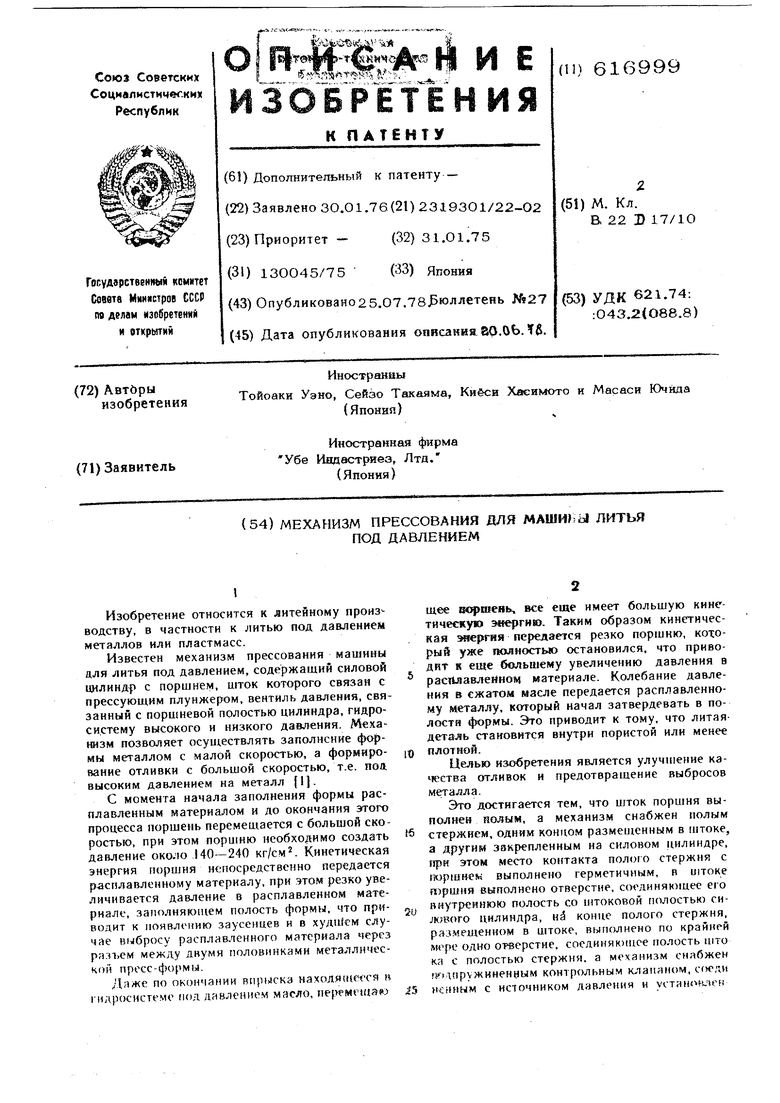

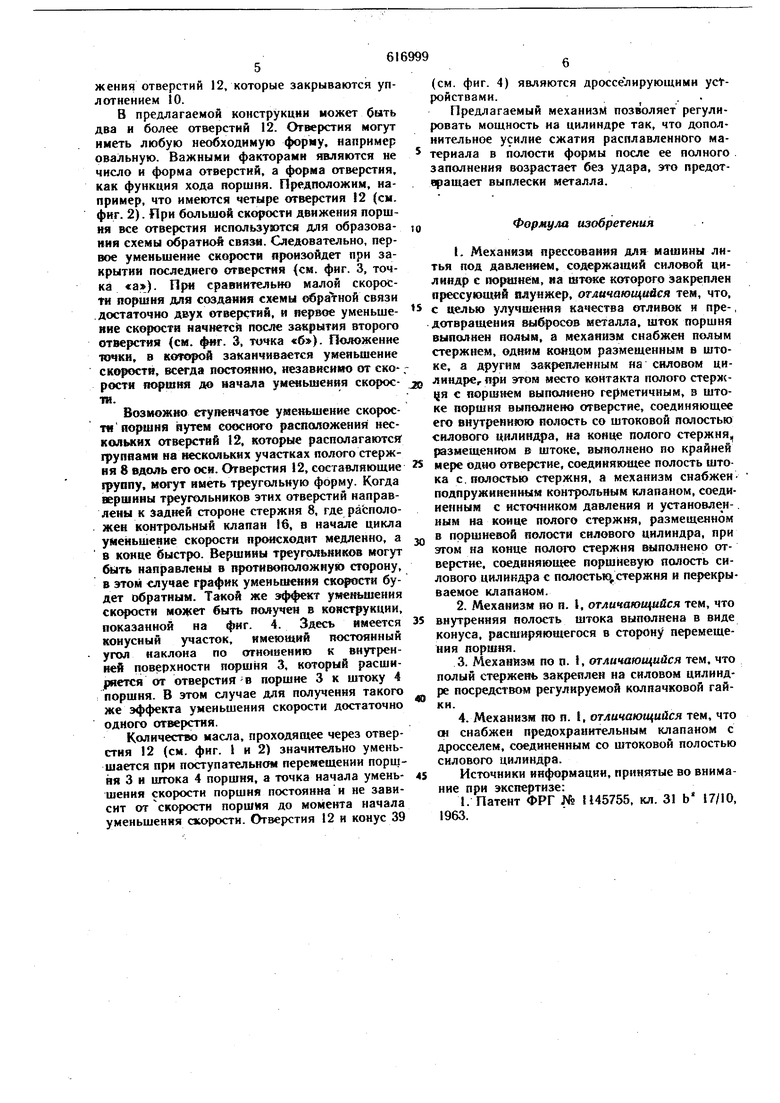

На фиг. изображен предлагаемый механизм, разрез; на фиг. 2 дан разрез части механнзма, на котором показаны отверстия в полом стержне; на фнг. 3 - график зависимости скорости движения {юршня от хода поршня; на фиг. 4 показан механизм прессования, вариант исполнения.

Механизм прессования содержит силовой цилиндр I, в KofHiyce которого выполнено отверстне 2 для подачи масла йз гидросистемы. Внутри цилиндра установлен поршень 3 со штоком 4, в когсфом выполнены полость 5, расположенная в направлении осн штока, и отверстие 6, соединяющее полость 5 со штокозой полостью 7 цилиндра. В полости 5 штока 4 установлен полый стержень 8, один конец которого закреплен на силовом цилиндре посредством колпачкс4ой гайкн 9. Полый стержень 8 может перемещаться через уплотнение 10, расположенное в центральном отверстии 11 поршня 3. не нарушая герметичности. В полом стержне 8 выполнены отверстия 12, соединяющее внут;}еннюю полость 13 стержня с полостью 5 штока 4.

Внешний диаметр оснований 14 полснч стержня больше внешнегодиаие ра его коне«гной части. В основании t4 стержня имеется сквозное отверстне 5 со ступенчаты участком, которое соеднняет полость 13 с нтром колпачковой гайки 9. Кроме того, имеется контрольный клапан i€, который закрывается ежимающим усилием пружины 17, расположенной в ступенчатой части отверстия 15. Этот копт.рольный клапан предназначен для отсечки со.общения между полостью tS и отверстием 15. Конец колпачковой гайкн 9 соедицеи с трубкой 18, которая соединяет отверстие 15 с маеляным баком или источником давления через селекторный клапан (це псжазан). В основании полого стержня 8 имеются несколько сквозных отверстий 19, которые расположены вокруг-кЬятрольного клапана б. В корпусе цилиндра 1 вып(нено также отверстие 20 для слива масла в гндроснстему, которое соединено с предохранительным клапаиом 21 через дросселирующий клапан 22. Масло в цилиндр подается под давлением через дросселирующий . клапан 23, соединенный с отверстием 2. Кроме того, это отверстие соединено с аккумулятором 24 через соленоидный клапан 25, который управляет работой схемы от сигнала, поступающего от конечного выключателя 26. Выключаткяь 26 срабатывает под воздействием языч м 27 ша втже 4. Последний соединен с прёссующим поршнем 28 камеры прессования 29 через муфту {не показана). Камера прессования 29 закреплена в неподвижной плите 30 и в ней имеется наконечник поршня 31, с оединенный с прессующим поршнем 28. В камере прессования 29 имеется заливочное отверстие 32. Кроме неподвижной плиты имеется подвижная плита 33, которая перемещается RO направля1ощим 34. Между подвижной и неподвнжной плитами установлены подвижная 35 и негюдвижиая 36 половинки npeqc-формы. Расплавленной материал 37 поступает в камеру прессования через заливочное отверстие 32.

Механизм работает следующим образом.

В положении, когда масло под давлением подается в цилиндр i через отверстие 2 иасоетм (не показан) и дроссель 23 (см. фиг. I) поршень 3 перемещается под действием давления масла влево. При таком движении поршня масло, ва« дящееся со стороны штока цилиидра, ет|№Н1ггся попасть в предохранительный клапан 2t через отверстие 20. Если давление срабаты&а 1ия предохранительного клапана 2 установлено несколько большим, то предохранительный клапан не откроется и таким образом масло, находящееся со стороны штока, начнет поступать в полость 13 через отверстия 12 в полом стержне. Давление, вызванное заполнением полости 13 маслом, перемещает вправо клапан 16 против направле нкя действия сжимающего усилия пружины 17, чтобы масло попало в переднюю часть ци индра через отверстия 19. Таким образом образу ется схема обратной связи. Следовательно, поршень 3 может быть перемещен под действием сравнительно малого давления масла. Движение регулируется так, что переключение с малой скорости на большую осуществляется {1О мере его перемещения и срабатывания ковечнюго выключателя 26, подключающего ак1 умул$ггор 24. По мере перемещения поршПя 3 «тверстня 12, одно за другим, закрываются уплотнением 10. Дросселирующий эффект отверстий 12 служит для ограничения схемы обратвой связи. Таким образом, давление со стороны штека поршня возрастает, и срабатывает .предохранительный клапан 21, что прнводнт к уменьшению скорости перемещения поршня до уровня, определяемого дросселирующим клапаном 22. После уменьшения скорости расплавл нный материал полностью заполняет полость фсфмы.

В случае, если необходимо вернуть поршень 3 назад, масло под давлением подается через трубку 18, чтобы закрыть контрольный клапан 16, и после этого масло под давлением подается в цилиндр 1 через отверстие 20. Полый стержень 8 и колпачковая гайка 9 представляют собой одну деталь, прн этом колпачковая Гайка навинчивается на резьбовую часть 38 цилиндра 1, что позволяет регулировать начало уменьшения скорости поршня в зависимости от технологии литья деталей. Это осуществляется путем перемещения полого стержня 8 вперед кли назад при повороте колпачковой гайки для выбора требуемого положения отверстий 12, которые закрываются уплотнением 10. В предлагаемой конструкции может Оыть два и более отверстий 12. Отверстия могут иметь любую необходимую форму, например овальную. Важными факторами являются не число и форма отверстий, а форма отверстия, как функция хода поршня. Предположим, например, что имеются четыре отверстия 12 (см. фиг. 2). Лри большой движения поршня все отверстия используются для образования схемы обратиой связя. Следовательно, первое уменьшение скорости произойдет при закрытии последнего отверстия (см. фиг. 3, точка «а). При сравнительно малой скорости поршня для создания сх«мы обратной связи достаточно двух отверстий, и первое уменьшеине скорости начнется после закрытия второго отверстия (см. ф«г. 3. точка «б). Положение точки, в которой заканчивается уменьшенне скорости, всегда постоянно, независимо от скорости поршня до начала уменьшения скороечи. Возможно ступенчатое уменьшение скоростияоршня нутем еоосного расположения нескольких отверстий 12. которые располагаются групяамн на нескольких участках полого стержня 8 вдоль его оси. Отверстия 12. составляющие группу, иметь треугольную форму. Когда вершины треугольников этих отверстий направлены к задней стороне стержня 8, где расположен контрольный клапан 16, в начале цикла уме11ьшение скорости происходит медленно, а в конце быстро. Вершины треугольников могут быть направлены в противоположную сторону, в этом случае график уменьшения сксфости будет обратным. Такой же эффект умеж шения скорости мо((ет быть гюлучен в конструкции, показанной на фиг. 4. Здесь имеется конусный участок, имеющий постоянный угол наклона по отношению к внутренней поверхности поршня 3, который расширяется от отверстия-в поршне 3 к штоку 4 поршня. В этом случае для получения такого же эффекта уменьшения скорости достаточно одного отверстия. Колнчество масла, проходящее через отверстия 12 (см. фиг. 1 и 2) значительно уменьшается прн поступательненй перемещении порщня 3 и штока 4 поршня, а точка начала уменьшения скорости поршня постоянна н не зависит от скорости поршмя до момента начала уменьшения скорости. Отверстия 12 и конус 39 (см. фиг. 4) являются дросселирующими yctройствами. Предлагаемый механизм позволяет регулировать мощность на цилиндре так, что дополнительное усилие сжатия расплавленного материала в полости формы после ее полного . заполнения возрастает без удара, это предотвращает выплескн металла. Формула изобретения I. Механизм прессования для машины литья под давлением, содержащий силовой цилиндр с пюршнбм, на штоке которого закреплен прессующий плунжер, отличающийся тем, что, с целью улучшений качества отливок и пре-, дотвращения металла, шток поршня выполнен полым, а механизм снабжен полым стержнем, одним концом размещенным в штоке, а другнм закрепленным на силовом цнлиндре, яри этой место контакта полого стерисЧ с поршнем выполнено герметичным, в штоке поршня выполнено отверстие, соединяющее его внутреннюю нолость со штоковой полостью силового цилиндра, на конце полого стержня {юзмещениом в штоке, выполнено по крайней мере одно отверстие, соединяющее полость штока с. полостью стержня, а механизм снабженподпружиненным контрольным клапаном, соединенным с источником давления и установле н-. иым на конце полого стержня, размещенном в поршневой полости силового цилиндра, при этом на конце полого стержня выполнено отверстие, соединяющее поршневую полость силового цилиндра с полосты.стержня и перекрываемое клапаном. 2.Механизм по п. 1, отличающийся тем, что внутренняя полость штока выполнена в виде конуса, расширяющегося в сторону перемещения поршня. 3.Механизм по п. I, отличающийся тем, что полый стержень закреплен на силовом цилиидре посредством регулируемой колначковой гайки. 4.Механизм но п. I, отличающийся тем. что он снабжеи предохранительным клапаном с дросселем, соединенным со штоковой полостью силового цилиндра. Источники информации, принятые во внимание при экспертизе: 1. Патент ФРГ № 1Н5755, кл. 31 Ь 17/10, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм прессования машины литья под давлением | 1980 |

|

SU891213A1 |

| ГИДРОПНЕВМАТИЧЕСКИЙ ДЕМПФЕР | 2001 |

|

RU2216665C2 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 1997 |

|

RU2119602C1 |

| АДАПТИВНЫЙ ПНЕВМОГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2000 |

|

RU2190133C2 |

| ПНЕВМАТИЧЕСКИЙ ДЕМПФЕР | 1994 |

|

RU2082040C1 |

| Гидравлический демпфер | 2017 |

|

RU2687327C1 |

| ГИДРОЗАМОК | 1997 |

|

RU2132005C1 |

| Устройство для введения полимерного материала в стоматологические кюветы | 1990 |

|

SU1780506A3 |

| Привод штангового скважинного насоса с инерционным уравновешиванием | 1990 |

|

SU1808103A3 |

| ДЕМПФЕР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2235233C2 |

Авторы

Даты

1978-07-25—Публикация

1976-01-30—Подача