Заявляемое устройство относится к области машиностроения, а именно к гидравлическим приводам, и предназначено для использования в подъемных механизмах и технологическом оборудовании, применяемых в промышленности, строительстве и на транспорте.

Известны односторонние гидрозамки, предназначенные для свободного (без дросселирования) пропускания расхода рабочей жидкости к гидродвигателю, для фиксации гидродвигателя и для свободного истечения рабочей жидкости из гидродвигателя при наличии управляющего давления (Васильченко В.А. Гидравлическое оборудование мобильных машин: Справочник - М.: Машиностроение, 1983 г. , с. 162 (рис. 4.39), с. 164 (рис. 4.41); Мелик-Гайказов В.И., Подгорный Ю.П., Самусенко М.Ф. и Фалалеев П.П. Гидропровод тяжелых грузоподъемных машин и самоходных агрегатов - М.: Машиностроение, 1968 г., с. 89 (рис. 54); Свешников В. К. Станочные гидроприводы: Справочник. - 3-е изд., перераб. и доп. - М. : Машиностроение, 1995 г., с. 101 (рис. 4.22)). Такие гидрозамки содержат корпус с подводящим и отводящим каналами, и запорный клапан, образующий с корпусом надклапанную полость, сообщенную с отводящим каналом, и подклапанную полость, сообщенную с подводящим каналом. Внутри корпуса размещен управляющий поршень со штоком, образующий с корпусом управляющую полость.

Недостатком подобного гидрозамка является то, что его использование в гидросистемах обусловливает недостаточную надежность работы последних, что в свою очередь может привести к аварийной ситуации. Кроме того, использование таких гидрозамков вызывает увеличение массогабаритных параметров гидросистем. Отмеченные недостатки обусловлены следующим. Многие гидросистемы технологического оборудования содержат исполнительный цилиндр и односторонний гидрозамок, подключенный своей надклапанной полостью к указанному цилиндру (Добринский Н.С. Гидравлический привод прессов - М.: Машиностроение, 1975 г. , с. 194 (рис. 100), с. 205 (рис. 103)). В магистраль, соединяющую подклапанную полость гидрозамка с баком, включен дроссель, предназначенный для ограничения скорости опускания груженого цилиндра. Параллельно дросселю установлен обратный клапан, служащий для свободного пропускания рабочей жидкости к цилиндру при его подъеме. В процессе эксплуатации оборудования могут иметь место: нахождение дросселя в открытом положении вследствие ошибочных действий оператора, нарушение целостности (разрушение) магистрали, соединяющей дроссель с подклапанной полостью гидрозамка, перед началом опускания. В этих случаях при подаче давления в управляющую полость гидрозамка (для выполнения операции опускания цилиндра под нагрузкой) будет иметь место аварийная ситуация - падение объекта в пределах хода штока цилиндра. Увеличение массогабаритных параметров гидросистем, содержащих подобные гидрозамки, обусловлено необходимостью размещения таких элементов, как дроссель, обратный клапан и связанная с ними сеть трубопроводов.

Наиболее близким по совокупности существенных признаков с заявляемым изобретением является гидрозамок по патенту РФ N 2016272, МПК5 F 15 B 20/00, F 16 K 21/12, 1994 г., который и принят в качестве прототипа. С помощью известного гидрозамка обеспечиваются: свободное пропускание расхода рабочей жидкости к исполнительному цилиндру при его подъеме, фиксация исполнительного цилиндра и (при наличии управляющего давления) пропускание ограниченного расхода рабочей жидкости из исполнительного цилиндра при его опускании. Известный гидрозамок содержит корпус с подводящим и отводящим каналами и запорный клапан, образующий с корпусом надклапанную полость, сообщенную с отводящим каналом, и подклапанную полость, сообщенную с подводящим каналом. В запорном клапане размещен разгрузочный клапан, а внутри корпуса установлены управляющий поршень со штоком и перегородка, охватывающая шток и образующая с последним и с поршнем штоковую полость. Отличительной особенностью известного гидрозамка является выполнение в запорном клапане дроссельного отверстия, соединяющего подклапанную полость с надклапанной при поднятом положении разгрузочного клапана. Указанное дроссельное отверстие предназначено для ограничения скорости опускания исполнительного цилиндра под нагрузкой (опускание упомянутого цилиндра вхолостую может осуществляться при совместном подъеме запорного в разгрузочного клапанов).

Применительно к технологическому оборудованию, предназначенному для подъема и опускания грузов, имеющих одинаковую массу, площадь поперечного сечения дроссельного отверстия известного гидрозамка назначается, исходя из условия обеспечения опускания груженого цилиндра с максимально возможной безопасной (оптимальной) скоростью. При этом продолжительность операции опускания груза минимальна.

Недостатком известного гидрозамка является то, что его использование в гидроприводах технологического оборудования, предназначенного для подъема и опускания грузов, имеющих различную массу, обуславливает значительное увеличение продолжительности операций опускания и, соответственно, снижение производительности оборудования. Объясняется это следующими обстоятельствами.

В гидрозамке привода подъемного устройства, предназначенного для опускания грузов, имеющих различную массу, площадь поперечного сечения дроссельного отверстия рассчитывается в соответствии с оптимальной скоростью опускания максимально нагруженного цилиндра и максимальным давлением в его рабочей полости. Однако при опускании груза с меньшей массой давление в рабочей полости цилиндра и, соответственно, перепад давления на дроссельном отверстии гидрозамка снижаются, вследствие чего расход рабочей жидкости и скорость опускания груза уменьшаются, а продолжительность данной операции возрастает. Чем меньше масса опускаемых грузов, тем ниже производительность оборудования. Если, например, минимальная масса опускаемых грузов в 4 раза меньше наибольшей массы, то время опускания грузов с минимальной массой по сравнению с временем опускания грузов с наибольшей массой возрастает (согласно квадратичной зависимости перепада давления на дроссельном отверстии от проходящего через него расхода) в 2 раза.

Задачей настоящего изобретения является обеспечение оптимального (и постоянного по величине) расхода рабочей жидкости, проходящего через гидрозамок при опускании грузов независимо от их массы.

Решение указанной задачи обеспечивается тем, что в известном гидрозамке, содержащем выполненный с подводящим и отводящим каналами корпус и запорный клапан, образующие надклапанную полость, сообщенную с отводящим каналом, и подклапанную полость, при этом внутри корпуса установлены управляющий поршень со штоком и перегородка, охватывающая шток и образующая с последним и с поршнем штоковую полость, согласно изобретению в поршне со штоком со стороны поршня выполнена расточка, закрытая с упомянутой стороны пробкой. В расточке с возможностью ограниченного перемещения установлен подпружиненный плунжер с продольным отверстием, образующий в штоке со стороны, противоположной поршню, камеру, соединенную через отверстия, выполненные в штоке, с упомянутой подклапанной полостью. Между плунжером и пробкой образована другая камера, соединенная через соответствующие отверстия, выполненные в штоке, с упомянутой штоковой полостью. При этом подводящий канал сообщен с этой штоковой полостью. Использование предлагаемого гидрозамка в приводах подъемного оборудования позволяет повысить производительность этого оборудования путем обеспечения оптимальной скорости опускания грузов различной массы.

Кроме того, в корпусе выполнен дополнительный подводящий канал, сообщенный с подклапанной полостью. Это позволяет в процессе подъема несколько повысить КПД привода и снизить энергозатраты.

Вместе с этим пробка в расточке штока установлена с возможностью продольного перемещения. Такое исполнение позволяет снизить требования к точности изготовления элементов гидрозамка (пружины, плунжера), повысить технологичность гидрозамка и уменьшить его стоимость.

В корпусе может быть установлен обратный клапан, соединяющий штоковую полость с подклапанной полостью. При этом сокращаются массогабаритные параметры привода подъемного оборудования.

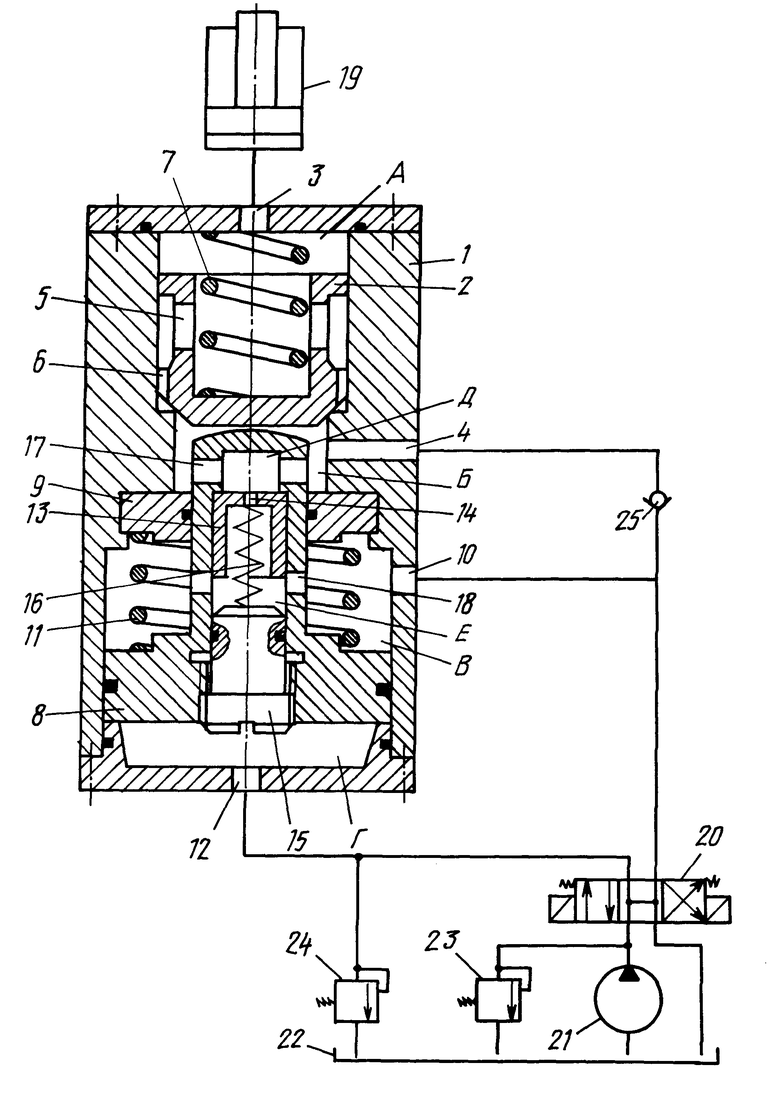

На чертеже представлена конструктивная схема гидрозамка с гидросистемой.

Гидрозамок содержит корпус 1, в верхней части которого расположен запорный клапан 2, образующие надклапанную полость А, сообщенную с отводящим каналом 3, и подклапанную полость Б, сообщенную с дополнительным каналом 4. В запорном клапане 2 выполнены радиальные окна 5 и продольные газы 6, служащие для соединения указанных полостей при открытом положении клапана. Клапан 2 поджат к своему седлу пружиной 7.

В нижней части корпуса 1 размещены управляющий поршень 8 со штоком и перегородка 9, охватывающая шток поршня и образующая совместно с поршнем со штоком штоковую полость В, с которой сообщен подводящий канал 10. Пружина 11 удерживает поршень 8 со штоком в исходном нижнем положении. Управляющая полость Г гидрозамка образована рабочей поверхностью поршня 8 и корпусом 1 и сообщена с каналом 12.

В штоке со стороны поршня 8 выполнена расточка, в которой соосно установлены полый плунжер 13 с калиброванным продольным отверстием 14 в его торце, резьбовая пробка 15 и пружина 16, расположенная между пробкой 15 и плунжером 13 и удерживающая плунжер 13 в исходном верхнем положении (при отсутствии потока рабочей жидкости из подклапанной полости Б в штоковую полость В). Площадь калиброванного отверстия 14 выбирается в соответствии с требуемым перепадом давления, создаваемым сопротивлением этого отверстия при прохождении через него номинального (оптимального) расхода рабочей жидкости. Величина указанного перепада давления невелика и назначается в пределах 0,3 - 0,5 МПа. Камера Д, образованная между плунжером 13 и торцем штока поршня 8, через отверстия 17 в штоке соединена с подклапанной полостью Б. Камера Е, образованная между плунжером 13 и пробкой 15, через радиальные дросселирующие отверстия 18 в штоке поршня 8 соединена со штоковой полостью В. Диаметр отверстий 18 и их расположенные относительно находящегося в исходном верхнем положении плунжера 13 назначается из условия практически свободного (без дросселирования) прохождения через них номинального расхода рабочей жидкости из штоковой полости В в камеру Б.

Размещенные в штоке поршня 8 плунжер 13, пружина 16 и пробка 15 выполняют функцию стабилизатора (ограничителя) расхода рабочей жидкости, подаваемого через канал 3 в камеру Д (при поднятом положении запорного клапана 2). Настройка стабилизатора на требуемую величину нормального расхода осуществляется с помощью резьбовой пробки 15.

Отводящий канал 3 гидрозамка соединен с исполнительным цилиндром 19, служащим, например, для подъема и опускания груза (на чертеже не показан). Дополнительный канал 4, подводящий канал 10 и канал 12 через трехпозиционный распределитель 20 соединены с насосом 21 и баком 22. Предохранительный клапан 23 предназначен для защиты гидросистемы от перегрузок. К каналу 12, связанному с управляющей полостью Г, подсоединен перепускной клапан 24, позволяющий снизить затраты мощности при опускании цилиндра 19. Давление настройки клапана 24 определяется давлением в надклапанной полости А от максимального веса груза и отношением площади седла запорного клапана 2 к площади поршня 8. Чем меньше указанное отношение, тем меньше давление настройки клапана 24. С помощью обратного клапана 25 исключается прохождение рабочей жидкости через гидрозамок без ее дросселирования при опускании исполнительного цилиндра 19 под нагрузкой.

Гидрозамок при опускании исполнительного цилиндра под нагрузкой работает следующим образом. В исходном состоянии распределитель 20 и элементы гидрозамка занимают положение, как показано на чертеже. Давление в надклапанной полости А равно рабочему давлению, соответствующему весу груза. При переключении распределителя 20 в левую позицию рабочая жидкость (масло) от насоса 21 через канал 12 поступает в управляющую полость Г гидрозамка и поршень 8 со штоком перемещается вверх, поднимая запорный клапан 2. Шток цилиндра 19 начинает опускаться. При этом масло из цилиндра 19 через отводящий канал 3, надклапанную полость А, окна 5 и пазы 6 запорного клапана 2, подклапанную полость Б, отверстия 17 штока поршня 8, камеру Д, калиброванное отверстие 14 плунжера 13, камеру Е, дросселирующие отверстия 18 штока поршня 8, штоковую полость В, подводящий канал 10 и распределитель 20 вытесняется в бак 22. Под действием перепада давления на калиброванном отверстии 14 плунжер 13 перемещается вниз, сжимая пружину 16 и частично перекрывая дросселирующие отверстия 18. На указанных отверстиях создается перепад давления, практически равный (за вычетом небольшого перепада давления на калиброванном отверстии 14) рабочему давлению в цилиндре 19, что обеспечивает (при соответствующем усилии сжатия пружины 16) истечение масла через гидрозамок с расходом, равным номинальному.

Если, например, в процессе опускания массовая нагрузка на цилиндр 19 снизится, то соответственно снизится перепад давления на дросселирующих отверстиях 18, однако площадь проходного сечения неперекрытой части этих отверстий увеличится (вследствие подъема плунжера 13 по причине уменьшения перепада давления на калиброванном отверстии 14). При этом расход масла через гидрозамок остается практически постоянным и равным номинальной величине, что обуславливает наименьшую продолжительность операции опускания. В то де время снижение массовой нагрузки на цилиндр подъемного устройства при использовании известного гидрозамка привело бы к возрастанию времени опускания грузов и уменьшению производительности оборудования.

В процессе опускания цилиндра 19 давление, развиваемое насосом 21, определяется давлением настройки клапана 24. После перевода реверсивного распределителя 20 в среднюю позицию давление в управляющей полости Г снижается и поршень 8 со штоком под действием как пружины 11, так и рабочего давления в подклапанной полости Б начинает перемещаться вниз. Одновременно запорный клапан 2 под действием пружины 7 также начинает опускаться. После того, как запорный клапан завершит свой рабочий ход вниз, давление в подклапанной полости Б и в камерах Д, Е снижается. Поршень 8 со штоком под действием пружины 11 возвращается в исходное нижнее положение, а плунжер 13 под действием пружины 16 - в исходное верхнее. Гидрозамок закрывается и цилиндр 19 останавливается.

Подъем штока цилиндра 19 производится при переключении распределителя 20 в правую позицию. Под действием давления, развиваемого насосом 21, запорный клапан 2 перемещается вверх и основная часть производительности насоса 21 через обратный клапан 25, дополнительный канал 4, подклапанную полость Б, продольные пазы 6, радиальные окна 5, надклапанную полость А и отводящий канал 3 практически свободно поступает в цилиндр 19. Перепад давления на гидрозамке минимальный и определяется лишь усилием сжатия несиловой пружины 7. В процессе подъема некоторая часть производительности насоса 21 при малой скорости течения масла поступает в подклапанную полость Б гидрозамка через подводящий канал 10, отверстия 18, камеру Е, калиброванное отверстие 14 находящегося в исходном верхнем положении плунжера 13, камеру Д и отверстия 17. После перевода распределителя 20 в среднюю позицию запорный клапан 2 возвращается в исходное нижнее положение, гидрозамок закрывается и цилиндр 19 останавливается. Давление в полостях Б, В, и в камерах Д, Е снижается.

В случае отсутствия в гидрозамке дополнительного канала 4 и отсутствия в приводе обратного клапана 25 весь поток масла от насоса 21 в процессе подъема цилиндра 19 поступает в указанный цилиндр через подводящий канал 10, отверстия 18, камеру Е, калиброванное отверстие 14, камеру Д, отверстия 17, подклапанную полость Б, продольные пазы 6, радиальные окна 5, надклапанную полость А и отводящий канал 3. При этом перепад давления на гидрозамке определяется не только усилием сжатия несиловой пружины 7, но и потерей давления на калиброванном отверстии 14. Таким образом, выполнение в гидрозамке дополнительного канала 4 и включение в состав привода обратного клапана 25 позволяет несколько повысить КПД привода при подъеме грузов. Если, например, перепад давления на калиброванном отверстии 14 при прохождении через него всей производительности насоса 21 составляет 0,5 МПа, а рабочее давление в процессе подъема равно 25 МПа, то наличие дополнительного канала 4 и обратного клапана 25 обусловливает повышение КПД привода на данной операции на 2%. При рабочем давлении 10 МПа КПД привода возрастает на 5%.

В корпусе 1 заявляемого гидрозамка можно установить обратный клапан, соединяющий штоковую полость В с подклапанной полостью Б. При этом сокращается объем, занимаемый приводом (за счет исключения из его состава обратного клапана 25 и связанного с ним трубопровода) и уменьшается стоимость монтажных работ.

Таким образом, благодаря особенности исполнения гидрозамка при использовании гидрозамка в приводах подъемного оборудования изобретения позволяет сократить продолжительность операции опускания грузов различной массы и повысить тем самым производительность упомянутого оборудования, а также уменьшить массогабаритные параметры гидросистем и энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЗАМОК | 1995 |

|

RU2095640C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 1996 |

|

RU2128790C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 2003 |

|

RU2240448C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 2005 |

|

RU2303174C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2037677C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 1996 |

|

RU2128789C1 |

| ГИДРОЗАМОК | 1992 |

|

RU2016272C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 2005 |

|

RU2296891C1 |

| Односторонний гидрозамок | 1990 |

|

SU1753068A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 1996 |

|

RU2115030C1 |

Гидрозамок предназначен для использования в подъемных механизмах и технологическом оборудовании. Гидрозамок содержит корпус, в котором установлены запорный клапан, управляющий поршень со штоком и перегородка, охватывающая шток и образующая с поршнем и штоком штоковую полость. Запорный клапан и корпус образуют надклапанную полость, сообщенную с отводящим каналом, и подклапанную полость. В поршне со штоком со стороны поршня выполнена расточка, в которой с возможностью ограниченного перемещения установлен подпружиненный плунжер с продольным отверстием, образующий в штоке со стороны, противоположной поршню, камеру, соединенную через выполненные в штоке отверстия с подклапанной полостью. Расточка со стороны поршня закрыта пробкой. Между плунжером и пробкой образована другая камера, соединенная через соответствующие отверстия, выполненные в штоке, со штоковой полостью. Кроме того, подводящий канал сообщен с этой штоковой полостью. Изобретение позволяет снизить продолжительность операций опускания грузов различной массы и повысить производительность оборудования, а также уменьшить массогабаритные параметры гидросистемы. 3 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГИДРОЗАМОК | 1992 |

|

RU2016272C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Односторонний гидрозамок | 1990 |

|

SU1753068A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Управляемый обратный клапан | 1984 |

|

SU1204824A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Гидрозамок шахтной гидростойки | 1977 |

|

SU785507A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Гидрозамок шахтной гидростойки | 1990 |

|

SU1809181A1 |

Авторы

Даты

1999-06-20—Публикация

1997-06-26—Подача