(54) СМАЗОЧНАЯ КОМПОЗИЦИЯ термического разложения масел и добавок, как антиокислители, но и для поддержания их в состоянии суспензии и для перевода в состояние сус пензии, нерастворимых продуктов сгорания и разложения, а также для нейтрализации кислых продуктов. Для достижения каждого из усовершенствований обычно вводят отдельную добавку, , В связи с ростом мощностей и удлинением срока службы масла для авто- . мобильных и железнодорожных дизельных двигателей, от смазочных масел требуются лучшая способность к диспергированию, моющая способность, а также способность к лучшей нейтрализации кислот и к снижению количества образующейся золы. , Известно смазочное масло на минет ральной или синтетической основе,co-t держащее в качестве добавки, улучшан щей свойства масла, продукт j конденсации эквимолярных количеств- алкилфенсЗла, содержащего ал кил , cN,W-3a-i мещенным амином и формальдегидом ij. Однако, указанная добавка не пригодна для использования в качестве агента диспергирования -моющего сред ства, служащего добавкой к современным маслам, предназначенным для длительного промежутка времени между спусками. .Известна также смазочная композиция на основе минерального или синтетического масла, содержащая 0,05 25вес.% продукта конденсации высокомолекулярного алкилзамещенного оксиароматического соединения, содержащего алкил с мол.в. 600-3000, с амином, содержащим МН группу, и гшьдегидрм, взятым в мольном соотношении 1:0,1-10:0,1 10 соответственноf J . Эта добавка обладает недостатками при изготовлении их в крупном масштабе и при широком использовании их в качестве добавок для смазочных масел; в условиях высокой температуры в двигателях Дизеля. При изготовлении в крупном масштабе .или в производствен ныу условиях продуктов конденсации с |таким .в.цсоким молекулярным весом, в ос6бенное и с использованием в качеctae растворителей легких минеральиьис масел, по пученныё концентрированные растворы продуктов конденсации в маслах образуют муть при получении ТР. при последукяцем хранении,которая по-в димсмлу, обусловлена наличием нерас йо римых или растворимых на пределе побочных продуктов, которые не только трудно удалить путем фильтрования, нЬ которые сильно снижают скорюсть отфильтровывания продукта. При примененИми в картерах дизельных двигателей в качестве смазочных масел и под дей , ствием высокой температуры, возникаю«чей в рабочих условиях, в канавке поршневых; колец образуются углистые отложения и наблюдаются тенденции к быстрому образованию шлама, что препятствует длительному сроку службы таких смазочных масел. Цель изобретения - увеличение стойкости к термическому окислению масел. Это достигается тем, что смазочная композиция на основе минерального или синтетического масла,, содержащая моющую диспергирующую присадку, в качестве моющей диспергирующей присадки содержит 0,05-70 вес.% продукта конденсации моля алкилфенола, со держащего алкил мол.в. от 600 до 100000/ с 0,1-10 молями амина, содержащего группу HN ; 1-10 молями форм.альдегида. или параформальдегида и 0,014-1 моля алифатической кислоты Cg - С30, обработанного дополнительно формальдегидом или параформальде гидом, взятым в количестве 2-6 молей на моль алкилфенола. Указанную добавку получают конденсацией в условиях реакции Манниха: (1)алкилзамещенного оксиароматического соединения, в котором алкильный заместитель имеет средний мол.в 600- 100000, предпочтительно полиалкилфенола, полиалкильный заместитель которого получают из полимеров 1-моноолефина мол.в. 850-2500;. (2)амина, содержащего группу HN, предпочтительно алкиленполиамина,формулы NHjC , где А - двухвалентный алкиленовый ргщикал , а X - целое число от 1 до 10; (3)алифатического альдегида, предпочтительно формальдегида или параформа, с последующей обработкой; (4)алифатической кислотой высокого молекулярного веса; или же она может быть приготовлена с использованием всех четырех реагентов одновременно в общих условиях реакции Манниха. Полученный продукт конденсации Манниха, обрабатывают алифатическим альдегидом (5) в количестве от 2 до 6 молей на 1 моль алкилзамещенного оксисоединения. Способ заключается в прибавлении в интервале температур рт комнатной до 93,3С альдегида (3) у. смеси реагентов (1), (2), и(4), указанных выше, или к смеси этих реагентов в легко удаляёлюм органическом растворителе, Таком, как бензол, ксилол или толуол, или в легком минеральном масле с завершением реакции при ЗОО Рис последующим медленным прибавлением дополнительного коПичества альдегида (5) при 180-300 р Затем реакционную массу нагревгшт до 275-375 Р, предпочтительно с продувай аием инертного газа, такого, как азо, двуокись углерода и т.д. до завершения дегидратсщии. Представителями обладающих высоИим молекулярным весом алкилзамещенйых оксиароматических соединений явлйются полипропилфенол, полибутилфенол i другие полиалкилфенолы. Эти полиалкилфенолы могут быть получены алкилированием в присутствии катализатора алкирования, такого, как трехфтористый бор, фенола полипропиленом, полйбутиленом или другими полиалкиленовыми соединениями высокого молекулярного веса, предпочтительно полибутилфенолом taлкильнaя группа которого имеет мол.в. 850-2500.

Примером применяемых аминов являются алкиленполиамины, в основном, полиэтиленполиамины. Другими предст вителями органических соединений,со- держащих одну группу HNC) пригодных при приготовлении продуктов конденсации по реакции Манниха, являются хорошо известные соединения, включающие моно- и диаминоалканы и их замещенные например, этиламин и диэтаноламин, ароматические диамины, напри мер, феиидендиамин, диаминонафталинЫ, гетероциклические амины, например, морфолин, пиррол, пирролицин, имндазол, имидазолицин, и пиперидин, меламин и их замещенные аналоги.

Примером алкиленполиаминовых рва-, гейтов являются этилендиамин, диэтилентриамин, триэтилентетрамин, тетраэтилен пентамин, пентаэтиленгексамин, гексаэтилентетрамин, гептаэтиленоктамин октаэтилеинонамин, .нонэтилендекамин и декаэтиленундекамин и смеси аминов с содержанием азота, соответствующим его содержанию в алкиленполиаминах соответствующие .пропиленполиайины, такие, как пропилендиамин и ди-,три-, тетра-, пентапропилен, три-, тетра-, пента- и гексаамины. Алкиленполиамины обычно получают реакцией между аммиаком и дигалоидалканами, такими как дихлоралканы.

Представителями алифатических альдегидов являются такие, как формгьльдегид, параформ, формалин, ацетальдегид и альдоль ( |5-оксимасляный алы дегид), предпочтительно формальдегид, параформ и реагент, выделяющий формальдегид..

Примерами алифатических кислот CgrCjQ могут быть предельные или ненасыщенные природные или синтетические МОНО-, ди- и трикарбоновые кислоты.

К числу природных алифатических кислот относятся кислоты, получаемые гидролизом (кислотным и щелочным) растительных и животных масел и жиров сложных эфиров носков. Рекомендуемыми природньи-ш кислотами являются кисйоты, содержащие в общей сложности, от 10 до 20 углеродных атомов. Синтетические кислоты могут быть получе ны при окислении спиртовых звеньев сложных эфиров носков, н которых спиртовые звенья содержат не менее шести углеродных атомов;-при полимеризации

ненасыщенных природных кислот, содержащих от двух до трех двойных связей между углеродными атомами (димерные или тримерные кислоты) и при гидрировании остаточных двойных связей. Примерами полимерных кислот являются кислоты, получаемые из олеиновой, мочевой, линолевой, линоленовой и другиЬс ненасыщенных кислот, а также при окислении или при других реакциях полипропиленов и полибутенов (например, полизобутенов), при которых в полимерные цепи вводят одну или несколько карбоксильных групп.

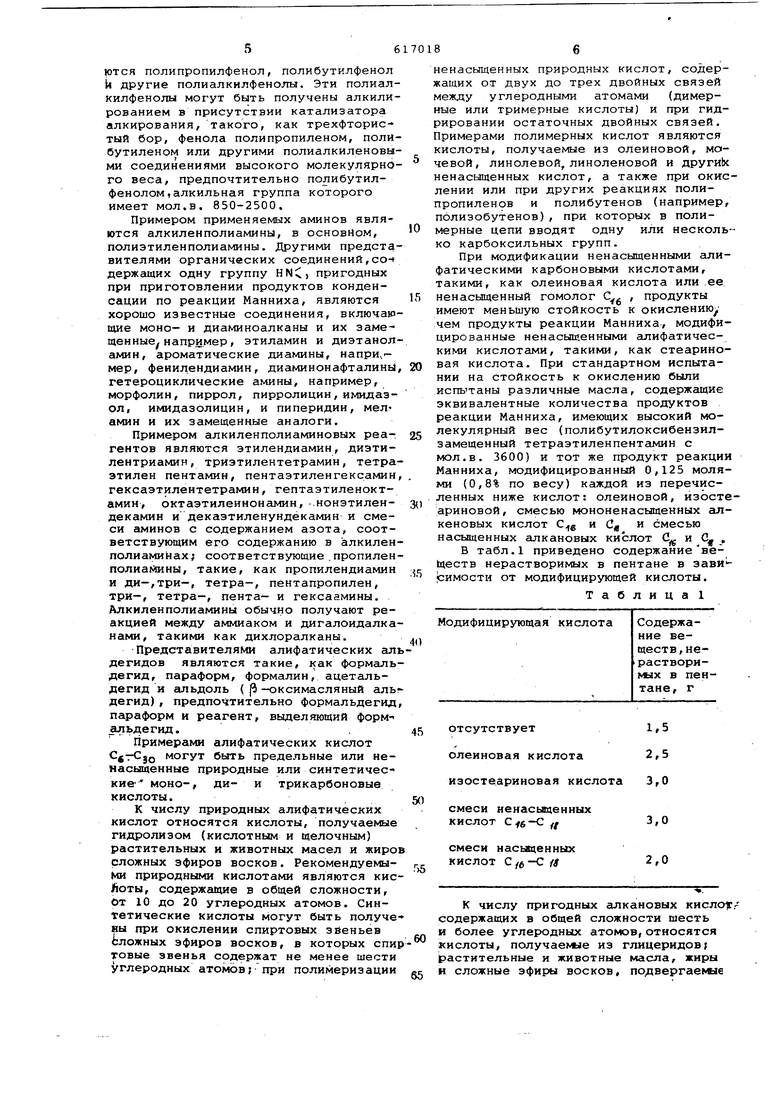

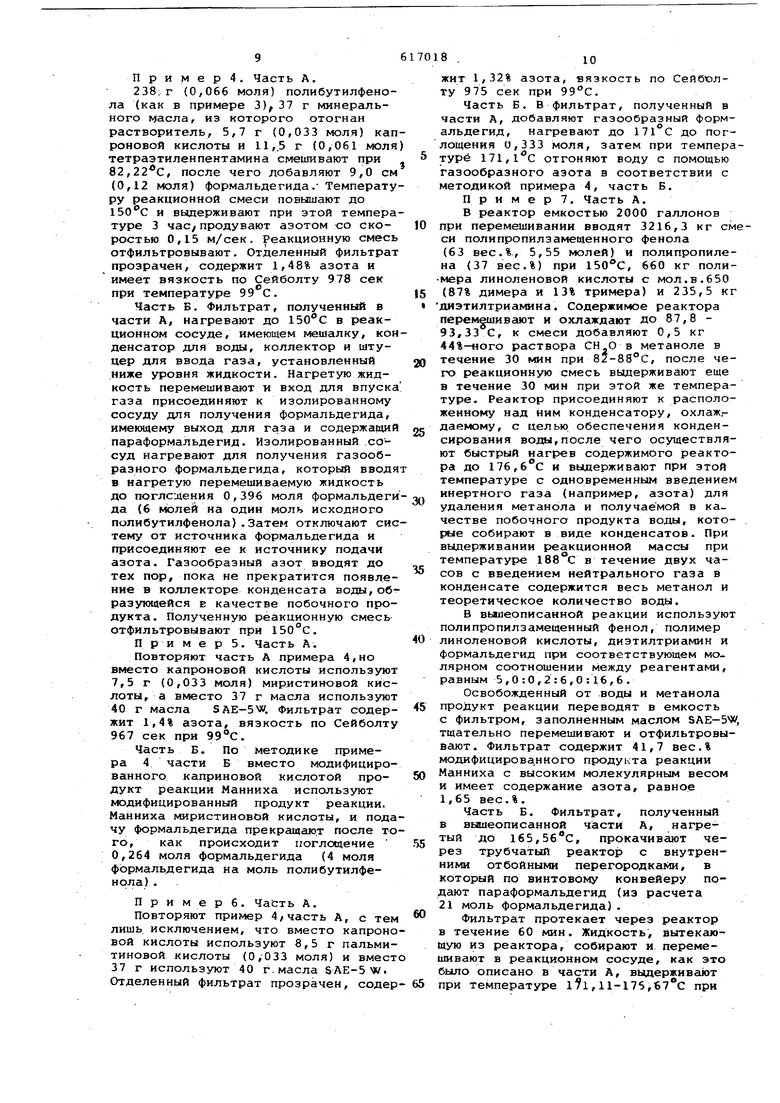

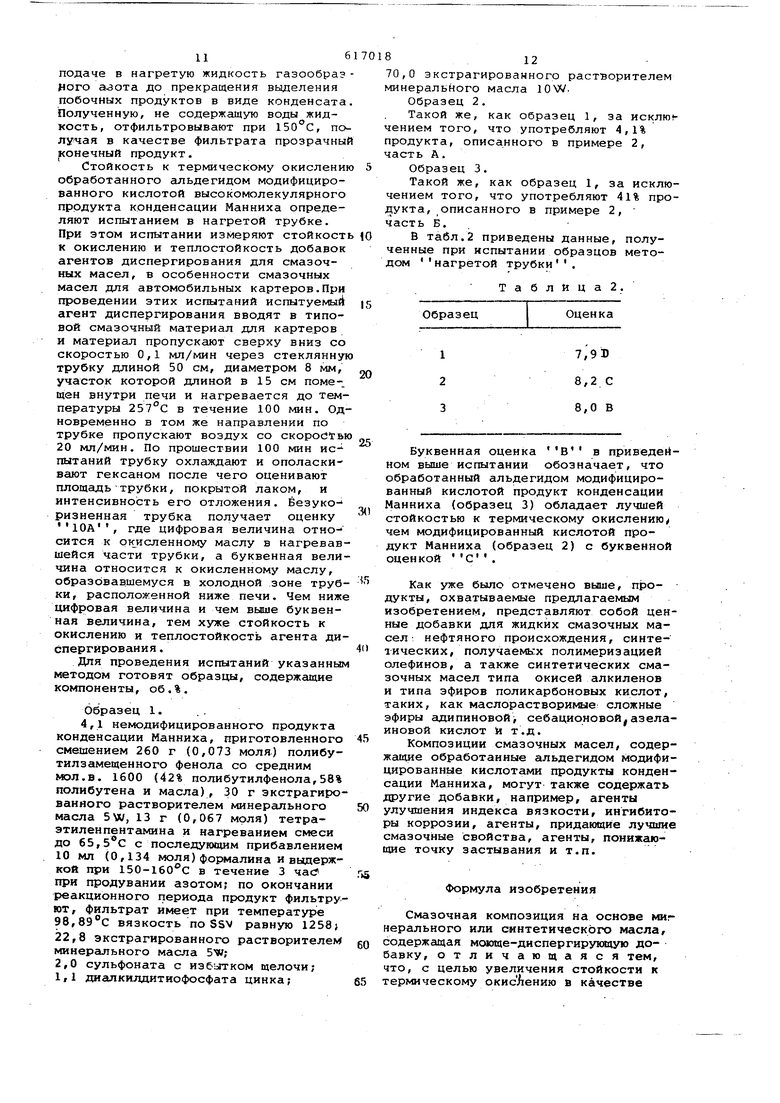

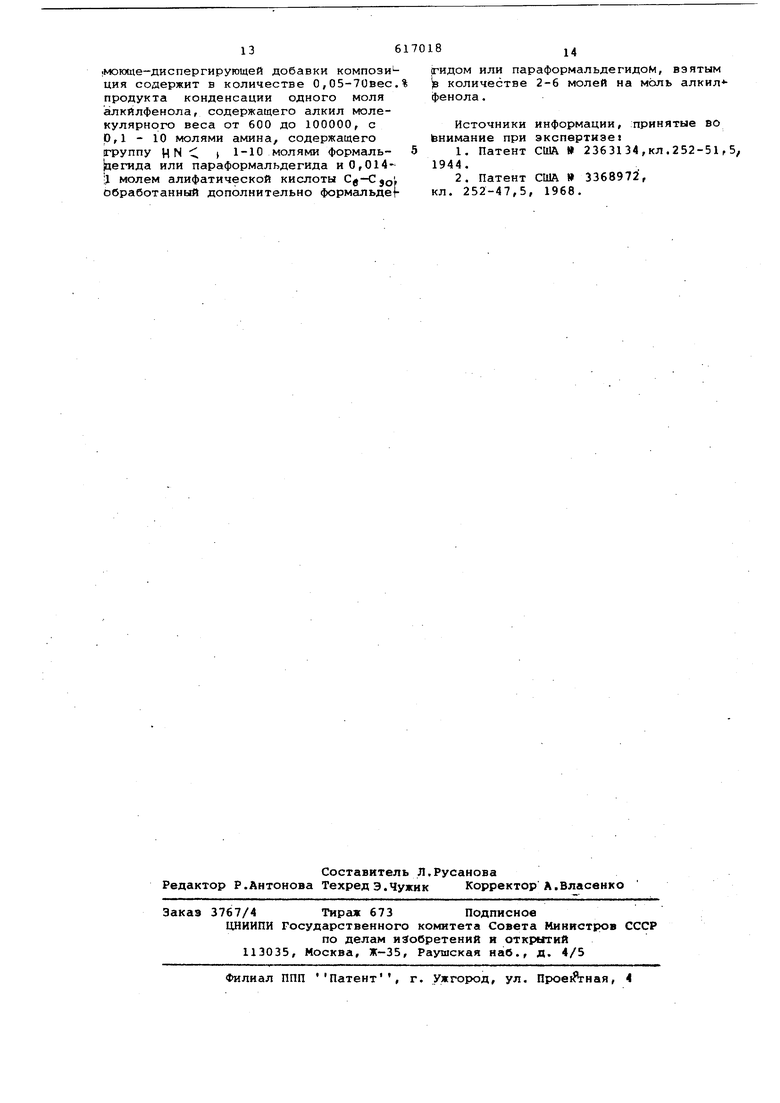

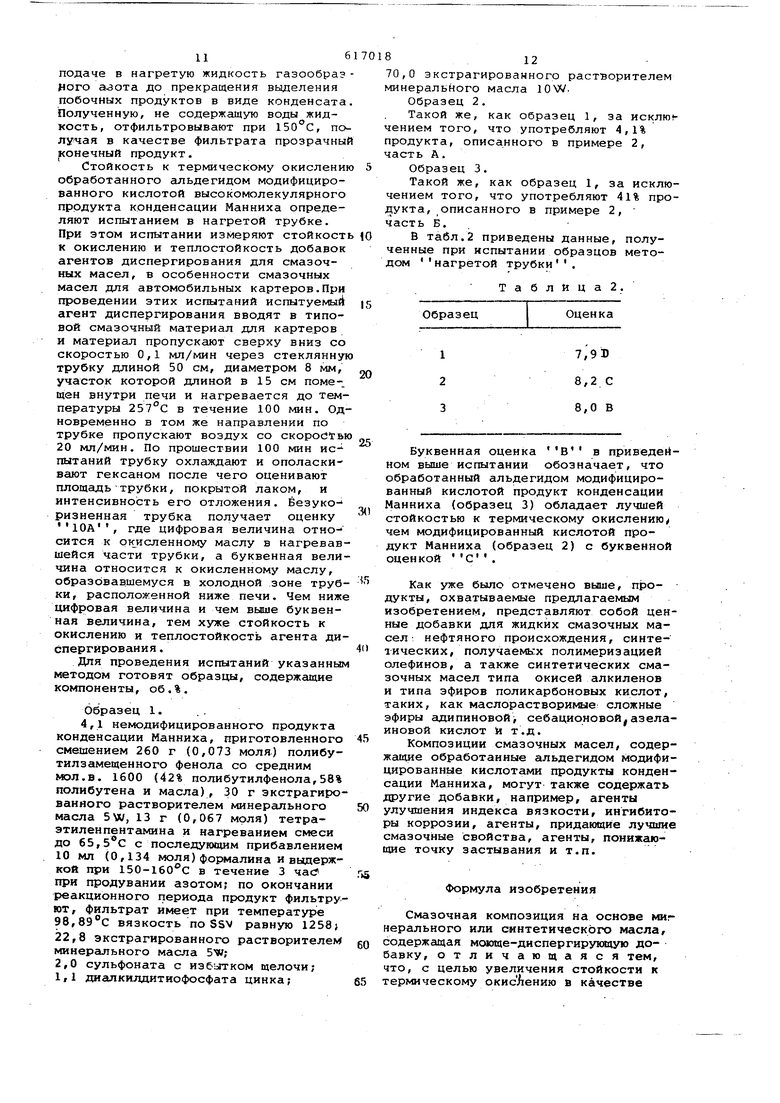

При модификации ненасыщенными алифатическими карбоновыми кислотами, такими, как олеиновая кислота или .ее ненасыщенный гомолог С , продукты имеют меньшую стойкость к окислению чем продукты реакции Манниха, модифицированные ненасыщенными гшифатическими кислотами, такими, как стеариновая кислота. При стандартном испытании на стойкость к окислению были испьтаны различные масла, содержащие эквивалентные количества продуктов реакции Манниха, имеющих высокий молекулярный вес (полибутилоксибензилзамещенный тетраэтиленпентамин с мол.в. 3600) и тот же продукт реакции Манниха, модифицированный 0,125 молями (0,8% по весу) каждой из перечис. ленных ниже кислот: олеиновой, изостеариновой, смесью мононенасыщенных гшкеновых кислот и Сд и смесью насыщенных алкановых кислот С и С , В табл.1 приведено содержание веществ нерастворимых н пентане в зави римости от модифицирующей кислоты.

Таблица 1

Модифицирующая кислота

Содержание веществ, нерастворимых в пентане, г

отсутствует1,5

олеиновая кислота2,5 изосте.ариновая кислота 3,0

смеси ненасьвцениых

кислот Cf6-C //

смеси насыщенных

кислот Cff,-CfS2,0

К числу пригодных алкановых кисло г содержащих в общей сложности шесть и более углеродных атомов, отиосятся кислоты, получае ле из глицеридов; астительные и животные масла/ жиры И сложные зфиры воскон, по/1нергаелвле гидролизу или омылению и/или обработке {нслотой, при которых происходит пре вращение указанных глицеридов масел жиров и сложных эфиров восков и окисление одноосновных спиртов, образую(цихся из простых эфиров эфирных и при синтезе кислот. К числу аких кислот относятся капроновая Кислота, каприловая кислота, каприно&ая кислота, лауриновая кислота, три едиловая кислота, миристиновая кисhoxa, пентадециловая кислота, пальмий-иновая кислота, маргариновая кислота, стеариновая кислота, нонадецило1зая кислота, арахидиновая кислота, ме дуллиновая кислота, бегеновая кислота лигноцерияовая кислота, пентакозановая кислота, керотиновая кислота,гептакозановая кислота, моноказановая .кислота, монтановая кислота и мелиссовая кислота. Многие из указанных ал кановых кислот получаются сначала в . виде смеси из двух, трех и более алкановых кислот с различным содержанием, углерода из указанных глицеридов и сложных эфиров восков; указанные смеси могут применяться вместо индивидуальных алкановых кислот. В тех случаях, когда указанные смеси алкановых кислот содержат ненасыщен ные кислоты, рекомендуется восстанавливать их до предельных кислот. К числу подходящих аленовых кислот, содержащих в общей сложности по меньизей мере шесть углеродных атомов относятся кислоты в интервале от гек сановой, гептановой, октановой и т.д кислот.вплоть до олеиновой и эруковой Cjg кислот. Пригодными явля ются также идимеры и тримеры линоле новой кислоты и ее насыщенные димерные и гримерные аналоги. Пригодными являются также другие синтетические кислоты, например, полимеры олеиново и линолевой или линоленовой кислот и их насыщенные димерные аналоги. Пример 1. 2085 г (0,61 моля) полнбутилзамещенного фенола со средним мол.в. 1600 (47% полибутилфенола 53% полибутена и масла, служащего разбавителем), 765 г экстрагированно го- растворителем минерального масла 5 W, 109 г (0,56 моля) тетраэтиленпентамина, и 109 г (0,38 моля) модиф цированной насыщенной жирной кислоты « 16 Сжирная кислота Эмери 896 фирмы Эмери Индастриз, Инкорпорейтед) смешивают и нагревают до .Затем к смеси быстро прибавляю 84 мл (1,12 моля) формалина. Затем медленно прибавля1от 168 мл (2,24 мол формалина за 1,5 час , и в течение этого периода температуру повышают д 93-10S С. После заверше1ния прибавления формальдегида, реакционную смесь нагревают до 150-16О°С и выдерживают при этой температуре 3 час при проду вании азота со скоростью 0,6 м/сек. затем реакционную смесь фильтруют.Выделенный прозрачный фильтрат содержит 1,30% азота и имеет вязкость по SSV, равную 954 при температуре . П р и м е р 2. Часть А. 2370 г (0,73 моля) полибутилзамещенного фенола со средним мол.в. 1526 (49,4% полибутилфенола, 50,6% полибу-тена и масла), 300 г экстрагированиего растворителем минерального масла 5W, 128 г (0,454 моля) олеиновой кислоты и 126 г (0,672 моля) тетраэтиленпентамина смешивают при температуре л/ 6 и прибавляют 100 мл (1-, 344 моля) формальдегида. Температуру повышают до 150-160°С при продувании азотом со скоростью 0,6 м/сек и смесь выдержи-вают при этой температуре 2 час. К реакционному продукту прибавляют 489 г экстрагированного растворителем минерального масла 5W. Часть Б. К 3200 г продукта конденсации по реакции Манниха, модифицированного олеиновой кислотой, полученного в части Af прибавляют при 150с 90 г (2,8 моля) параформа и 140 г экстрагированного растворителем минерального масла 5 W и смесь выдерживают при 150-160 С в течение 3 час при продувании азотсмм со скоростью 0,6м/сек, затемреакционный продукт фильтруют. Полученный продукт прозрачен и имеет при температуре вязкость по 8SV, равную 1028. Примерз. Часть А. 476 г (0,132 моля) полибутилфенола, мол.в. 1600, (44,5% полибутилфенола, 55,5% полибутена и 86 г масла $АГ;-5Х /), 84 г минерального масла 5 XX/, из которого отогнан растворитель 19 г (0,066 моля) стеариновой кислоты и 25 г (0,122 моля) тетраэтиленпентамина смешивают при 82, после чего добавляют 18 см (0,24 моля) формальдегида. Затем смесь нагревают до 148,9°С, реакция идет 3 час при пропускании азота со скоростью 0,15 м/сек. После этого добавляют вещество, способствующее фильтрованию, и смесь отфильтровывают. Отделенный фильтрат пррзраче н, содержит 1,22% азота и вязкость по Сейболту составляет 957 сек при 98,89с, Часть Б. При выдерживании отфильтрованного продукта, полученного в части А, при температуре 150с, к нему добавляют параформальдегид (из расчета 6 молей формальдегида на моль полибутилфенола). : Смесь нагревают до 160с, перемешивают в течение -4 часов, и после этого, выдерживают смесь при 160с, в нее вводят азот до тех пор, пока не осуществят.полное удаление выделяющейся в качестве побочного продук;та воды. Реакционную смесь отфильтровывают при . П р и м е р 4. Часть А. 238; г (0,066 моля) полибутилфенола (как в примере 3), 37 г минерального масла, из которого отогнан растворитель, 5,7 г (0,033 моля) кап роновой кислоты и 11,.5 г (0,061 моля тетраэтиленпентамина смешивают при 82,, после чего добавляют 9,0 см (0,12 моля) формальдегида. Температу ру реакционной смеси повышают до и выдерживают при этой темпера туре 3 час/продувают азотом со скоростью 0,15 м/сек. Реакционную смесь отфильтровывают, Отделенный фильтрат прозрачен, содержит 1,48% азота и имеет вязкость по Сейболту 978 сек при температуре . Часть Б. Фильтрат, полученный в части А, нагревают до в реакционном сосуде, имеющем мешалку, кон денсатор для воды, коллектор и штуцер для ввода газа, установленный .ниже уровня жидкости. Нагретую жидкость перемешивают и вход для впуска газа присоединяют к изолированному сосуду для получения формальдегида, имеющему выход для газа и содержавши параформальдегид. Изолированный .сосуд нагревают для получения газообразного формальдегида, который вводя в нагретую перемешиваемую жидкость до псглсдения 0,396 моля формальдеги да (6 люлей на один моль исходного полибутилфенола).Затем отключают сис тему от источника Формальдегида и присоединяют ее к источнику подачи азота. Газообразный азот вводят до тех пор, пока не прекратится появление в коллекторе конденсата воды, образующейся Е качестве побочного продукта. Полученную реакционную смесьотфильтровывают при 150°С. Примерз. Часть А. Повторяют часть А примера 4,но вместо капроновой кислоты используют 7,5 г (0,033 моля) миристиновой кислоты, а вместо 37 г масла используют 40 г масла SAE-5W. Фильтрат содержит 1,4% азота, вязкость по Сейболту 967 сек при 99°С. Часть Б. По методике примера 4 части Б вместо модифицированного каприновой кислотой продукт реакции Манниха используют модифицированный продукт реакции. Манниха миристиновой кислоты, и пода чу формальдегида прекращаю.т после то го, как происходит поглощение 0,264 моля формальдегида (4 моля формальдегида на моль полибутилфенола) . П р и м е р 6. Часть А. Повторяют пример 4/часть А, с тем лишь, исключением, что вместо капроно вой кислоты используют 8,5 г пальмитиновой кислоты (0,033 моля) и вмест 37 г используют 40 г. масла SAE-5W. Отделенный фильтрат прозрачен, содер жит 1,32% азота, вязкость по Сейболту 975 сек при 99°С. Часть Б. В фильтрат, полученный в части А, добавляют газообразный формальдегид, нагревают до 171 С до поглощения 0,333 моля, затем при температуре 171, отгоняют воду с помощью газообразного азота в соответствии с методикой примера 4, часть В. П р и м е р 7. Часть А. В реактор емкостью 2000 галлонов при перемешивании вводят 3216,3 кг смеси полипропилзамещенного фенола (63 вес.%, 5,55 молей) и полипропилена (37 вес,%) при 150С, 660 кг полимера линоленовой кислоты с мол.в.650 (87% димера и 13% тримера) и 235,5 кг диэтилтриамина. Содержимое реактора перемешивают и охлаждают до 87,8 93,33 С, к смеси добавляют 0,5 кг 44%-«ого раствора СН.О в метаноле в течение 30 мин при 82-88°С, после чего реакционную смесь выдерживают еще в течение 30 мин при этой же температуре. Реактор присоединяют к расположенному над ним конденсатору, охлаж,даемому, с целью обеспечения конденсирования воды,после чего осуществляют быстрый нагрев содержимого реактора до 176,бс и выдерживают при этой температуре с одновременным введением инертного газа (например, азота) для удаления метанола и получаемой в качестве побочного продукта воды, которые собирают в виде конденсатов. При выдерживании реакционной массы при температуЕ е 188 С в течение двух часов с введением нейтрального газа в конденсате содержится весь метанол и теоретическое количество воды. В вышеописанной реакции используют полипропилзамещенный фенол, полимер линоленовой кислоты, диэтилтриамин и формальдегид при соответствующем молярном соотношении между реагентами, равным 5,0:0,2:6,0:16,6. Освобожденный от .воды и метанола продукт реакции переводят в емкость с фильтром, заполненным маслом SAE-5W, тщательно перемешивают и отфильтровывают. Фильтрат содержит 41,7 вес.% модифицирова.нного продукта реакции Манниха с высоким молекулярным весом и имеет содержание азота, равно.е 1,65 вес.%. Часть Б. Фильтрат, полученный в вышеописанной части А, нагретый до 165,56С, прокачивают через трубчатый реактор с внутренними отбойными перегородками, в который по винтовому конвейеру подают параформальдегид (из расчета 21 моль формальдегида). Фильтрат протекает через реактор в течение 60 мин. Жидкость, вытекающую из реактора, собирают и перемешивают в реакционном сосуде, как это было описано в части А, выдерживают при температуре if 1,11-175,67с при подаче в нагретую жидкость газообраэ Него азота до прекращения выделения побочных продуктов в виде конденсата Полученную, не содержащую воды жидкость, отфильтровывают при 150°С, по лучая в качестве фильтрата прозрачны конечный продукт. Стойкость к термическому окислени обработанного альдегидом модифицированного кислотой высокомолекулярного продукта конденсации Манниха определяют испытанием в нагретой трубке. При этом испытании измеряют стойкост к окислению и теплостойкость добавок агеитов диспергирования для смазочных масел, в особенности смазочных масел для автомобильных картеров.При проведении этих испытаний испытуемый агент диспергирования вводят в типовой смазочный материал для картеров и материал пропускают сверху вниз со скоростью 0,1 мл/мин через стеклянну трубку длиной 50 см, диаметром 8 мм, участок которой длиной в 15 см поме- щен внутри печи и нагревается до температуры 257°С в течение 100 мин. Од новременно в том же направлении по трубке пропускают воздух со скоройгь 20 мл/мин. По прошествии 100 мин испытаний трубку охлаждают и ополаскивают гексаном после чего оценивают площадь трубки, покрытой лаком, и интенсивность его отложения. Безукоризненная трубка получает оценку 10А, где цифровая величина относится к окисленному маслу в нагревав шейся части трубки, а буквенная вели чина относится к окисленному маслу, образовавшемуся в холодной зоне трубки, расположенной ниже печи. Чем ниже цифровая величина и чем выше буквенная величина, тем хуже стойкость к окислению и теплостойкость агента диспергирования. Для проведения испытаний указанным методом готовят образцы, содержащие компоненты, об.%. Образец 1. . , 4,1 немодифицированного продукта конденсации Манниха, приготовленного смешением 260 г (0,073 моля) полибутилзамещенного фенола со средним мол.в. 1600 (42% полибутилфенола,58% полибутена и масла), 30 г экстрагированного растворителем минерального масла 5W, 13 г (0,067 моля) тетраэтиленпентамина и нагреванием смеси до 65,5 С с последующим прибавлением 10 мл (0,134 моля)формалина и выдержкой при 150-160°С в течение 3 час при продувании азотом; по окончании реакционного периода продукт фильтруют, фильтрат имеет при температуре 98,89 С вязкость по Ssv равную 1258} 22,8 экстрагированного растворителем минерального масла 5Ч(/; 2,0 сульфоната с избьггком щелочи; Ifl диалкилдитиофосфата цинка; 8J2 70,0 экстрагированного растворителем минерального масла 10W. Образец 2. Такой же, как образец 1, за исклю чением того, что употребляют 4,1% продукта, описанного в примере 2, часть А. Образец 3. Такой же, как образец 1, за исключением того, что употребляют 41% продукта, описанного в примере 2, часть Б. В табл.2 приведены данные, полученные при испытании образцов методом нагретой трубки . Таблйца2. Оценка Образец Буквенная оценка В в приведенном выше испытании обозначает, что обработанный альдегидом модифицированный кислотой продукт конденсации Манниха (образец 3) обладает лучшей стойкостью к термическому окислению чем модифицированный кислотой продукт Манниха (образец 2) с буквенной оценкой С. Как уже было отмечено выше, продукты, охватываемые предлагаемым изобретением, представляют собой ценные добавки для жидких смазочных масел нефтяного происхождения, синтетических, получаемых полимеризацией олефинов, а также синтетических смазочных масел типа окисей алкиленов и типа эфиров поликарбоновых кислот, таких, как маслораствори№ е сложные эфиры адипиновой себационовой азелаиновой кислот и т.д. Композиции смазочных масел, содержащие обработанные альдегидом Модифицированные кислотами продукты конденсации Манниха, могут также содержать другие добавки, например, агенты улучшения индекса вязкости, ингибиторы коррозии, агенты, придающие лучшие смазочные свойства, агенты, понижающие точку застывания и т.п. Формула изобретения Смазочная композиция на основе миг нерального или синтетического масла, содержащая мсмоще-диспергирукяцую добавку, отличающаяся тем, что, с целью увеличения стойкости к ермическому окисАению в качестве 136170 iMOKPtiie-диспергирующей добавки композиция содержит в количестве 0,05-70вес.% продукта коиденсации одного моля iaлкйлфeнoлa, содержащего алкил молекулярного веса от 600 до 100000, с 0,1 - 10 молями амина, содержащего группу HN t 1-10 молями формаль- 5 |цегида или параформальдегида и 0,014;j молем алифатической кислоты CJ-CJQ. обработанный дополнительно формальде|1814гидом или параформальдегидоМ, взятым )в количестве 2-6 молей на моль алкил фенола. Источники информации, принятые во Ьнимание при экспертизе 1, Патент США 2363134,кл.252-51,5, 1944. 2. Патент США 3368972, кл. 252-47,5, 1968.

Авторы

Даты

1978-07-25—Публикация

1976-05-31—Подача