олсфинового полимера применяют окисленный сополимер этилена и пропилена или этилена, пропилена и Сг-Сю-а-олефина со средним молекулярным весом 10000-1СК)0(Х). имеющего 140-400 метильных групп на 1000 атомов углерода основной цепи при мольном соотношении сополимер : формальдегид ; полиалкиленполиамин-1:2:2 - 1:20; : 20 соответственно. Способ заключается в получении присадок к смазочным маслам обработкой окисленного олефинового полимера формальдегидом и полиалкиленполиамином при 120-170°С, причем в качестве окисленного олефинового полимера применяют окисленный сополимер этилена и пропилена или этилена, пропилена и Са-Сго-а-олефина со средним молекулярным весом 10000-100000, имеющего 140-400 метильных. групп на 100 атомов углерода основной цепи, при мольном соотношении в молярных пропорциях сополимер:формальдегид:полиалкиленполиамин-1:2:2 - 1:20:20 соот-, ветственно. Изготовление присадки желательно проводить в присутствии неактивного органического растворителя или разбавителя, например ароматического углеводорода - бензола, ксилола, толуола или алифатического углеводородного растворителя, например гексаиа. Наиболее пригодным для использования в качестве растворителя или разбавителя является углеводородное масло с малой вязкостью, например минеральное масло, полученное из растворителя. Использование растворителя или разбавителя особенно важ но потому, что он облегчает смещение агентов и контроль температуры реакции. Сополимер относится к аморфным сополимерам, состоящим из этилена и пропилена; однако такие сополимеры могут содержать небольщое количество полимеров (до ), полученных из других олефиновых мономеров, что соответствует молярным соотношениям мономерных единиц этилена и пропилена в сополимере. К таким олефиновым мономерам можно отнести мономеры общей формулы RCH CHa, где R - алифатический или циклоалифатический радикал с числом атомов углерода 2-20, например бутен-1, гексен-1, 4-метил- -пентен, децен-1; аинилиденовый норборнен, 5-метилен-2-норборен. Могут использоваться также другие олефиновые мономеры, имеющие много двойных связей, в частности диолефины, содержащие 4-25 атомов углерода, т.е. 1,4-бутадиен, 1,3-гексадиен, 1.4-пентадиен, 2-метил-1,5-гексадиен, 1,7-октадиен. Подходящими этиленпропиленовыми сополимерами являются сополимеры, содержащие 30-65, предпочтительно 35-45/о молекул пропилена, имеющие средний молекулярный вес 20(ЮО, т. е, 10000-1ШООО, предпочтительно 28000-40000, содержащие по крайней мере 150 боковых метиловых групп на 1000 атомов углерода основной цепи. Наиболее подходящим этиленпропиленовым сополимером является сополимер, имеющий следующие характеристики: Средний молекулярный вес 25000-35000 Количество пропиленового мономера, мол. °/о38---42 Число боковых метильных групп на 1000 атомов углерода основной цепи160-170 Собственная вязкость, г/см 1,7--2,0 Окисление сополимера проводят обычными известными способами. Подходящими аминами являются, например метиламин, дибутиламин, циклогексиламин, пропиламин, дециламин, этиленовый диамин, цнклогексиламин, пропиламин, дециламин, этилендиамин, диэтилентриамин, триэтилентетрамин, тетрапропиленпентамин, трипропилентетрамин, тетрапропиленпентамин и другие полиалкиленовые полиаммны в которых алкиленовые группы содержат о 10 атомов углерода. Альдегидами явл.яются, например, формальдегид, ацетальдегид, масляный оксиальдегид. Предпочтительно использовать формальдегид или формальдегидпроизводящее такие соединения, как формальдегид и формалин. Пример I. Аморфный сополимер этилена и пропилена приготовляют в присутствии катализатора типа Циглера-Натта, ванадиевого окситрихлористого раствора в сочетании с этиламиновым полуторахлористым раствором. Сухой гептан (1200 мл) насыщают при 30°С в газовой смеси, содержащей 50 мол.°/о этилена, 35 мол.°/о пропилена и 15 мол.% водорода. Эту газовую смесь вводят со скоростью 00 л/ч, пропускают через гептан и затем выводят из системы. Затем добавляют катализаторные компоненты. В олефи новую смесь вводят ванадиевый окситрихлористый раствор {Л,37°/о от веса смеси со скоростью 13 мл/ч)и этнламиновый полуторахлористый раствор (0,459% от веса смеси со скорость 60 мл/ мольное отнощение ,66. При полимеризации поступление пропилена и этилена регулируют таким образом, чтобы компенсировать более высокую реакционную способность последнего. Среднее отношение пропилен:этилен«2,3 (как было определено периодически с помйщью газохроматографических анализов). Спустя 1,25 ч полимеризацмю прекращают путем выделения газовой смеси азотом. Затем реакционную смесь дважды пpoмывaк t метанолом для того, чтобы дезактивнзировать и удалить катализатор. При нспользованин

указанного количества ванадиевогг) катализатора было получено 1680 г полимера на I гУОС1з.

Восстановленный сополимер имеет средний молекулярный вес (Мп) 28000, который определяют путем измерения осмотического давления пара, 159 боковых метиловых гругт на 1000 атомов углерода основной цепи, определенных с помощью инфракрасной спектроскопии, и собственную вязкость 2,28 г/см, измеренную в 100 мл декалина при 139°С.

Раствор 70 г полученного сополимера нагревают до 4°С в 1000 г гептана, при этом производят продувку азотом для удаления гептана. Как только гептан удалят, начинают постепенное добавление 280 г минерального масла и вязкую масляно-сополимерную смесь нагревают до 221 °С при сильном перемешивании. В этот момент продувку азотом прекращают и сосуд, в котором проводят реакцию, соединяют с атмосферой. Спустя полчаса вязкость смеси уменьшается настолько, что можно проводить сильное перемешивание при оптимальной температуре окисления 154°С. При такой температуре и перемешивании нагрев продолжают в течение 2,5 ч. Химическое превращение, измеренное с помощью силикагелевой хроматографии, составляло 100%.

К 655 г масляного раствора окисленного сополимера (20/о активного окисленного сополимера) добавляют 900 г бензола и раствор нагревают lo 49°С. Затем добавляют 0,69 г твердого параформальдесида (0,52% от веса окисленного сополимера) и смесь нагревают до 49С в течение 0,5 ч. Далее добавляют 2,66 г гексаметилендиамина (2% от веса окисленного сополимера) и раствор нагревают при в течение 3 ч.

Полученный продукт нагревают до 149°С, затем при этой же температуре Продувают азотом в течение I ч для удаления растворителя бензола. Активность продукта без растворителя при добаалении масла достигает 13%. Получают кристаллический продукт с колорометрнческой характеристикой 6,70 (по шкале ASTM) и содержанием-0,06% азота и 0,1% кислорода.

Пример 2. Раствор 70 г сополимера, описанного в примере 1, нагревают до 655С в 1000 г гептана при продувании азотом для удаления гептана. После удаления 1.гептана постепенно добавляют 650 г минер льного масла, извлеченного из растворителя, и вязкую маслянополимерную смесь нагревают до 182°С при усиленном перемешивании и продувании азотом. Это продолжают в течение 0,5 ч для удаления последних остатков растворителя гептана. По данным измерения хроматографии на силикагеле химическое превращение составляет . Измерения, сделанные с помощью ленты шириной 5,8 мкм, поглощающей tHфрякрасный свет, гтпкгчзали. что содержание карбоипла в окисленном продукте составляло 7,5 единиц (толщина элемента 0,002 дюйма). Содержание кислорода в продукте со5 ставляло 0,89%.

200 г окисленного.сополимера (0°/о активного окисленного сополимера в минеральном масле нагревают до 160°С под слоем азота. Затем добавляют 0,38 г твердого параформальдегида (1,9% от веса окисленного 0 сополимера) и 1,5 г жидкого безводного гексаметилендиамина (75% от веса окисленного сополимера). Перемешивание и нагрев г/ри указанной температуре продолжают 2 ч, затем полученный продукт продувают азеs ТОМ В течение 0,5 ч для удаления остатков побочных летучих продуктов. Продукт реакции фильтруюти получают чистый кристаллический продукт со следующими параметрами:

Количество полученного продукта, %10,0

Кол и чество а зота, %0,185

Количество кислорода, %0,45

Колорометрическая характеристика (по шкале ASTM)7,0 Вязкость по вискозиметру «Сейболт-универсал при 444°С, с 3200

Пример , Раствор 115 г сополимера, описанного в примере I, нагревают до 121 °С в 1745 г гептана в токе азота для удаления 0 гептана. По мере того как азот удаляется, постепенно добавляют минеральное масло, извлеченное из растворителя (770 г). После полного удаления гептана при 177°С в токе азота получают 885 г масляносополимерного раствора, содержащего 13% сополимера.

5

Окисление сополимера осущесгвляют нагреванием указанной смеси до 204С при соединении реакционного сосуда с атмосферой. В это же время перемешивание усиливанот до такой степени, чтобы можно было

осуществить достаточное разбрыэгиваиие этой вязкой жидкости, обеспечиваюшее тесный контакт ее с воздухом. Спустя 0,5 ч после начала реакции начинается окисление сополимера, в результате чего вязкость умень- шается. Перемешивание и температуру реакции постепенно уменьшают до 154°С н через 2,5 ч по данным силикагелевой хроматографии, восстановленный продукт содержит 17% активных окисленных продуктов, что соответствует расчетному химическому пре0 вращению сополимера в кислородсбдержащие продукты (при О-5%-ном окислении масляного разбавителя).

К 885 г продукта окисленного срполнмера добавляют 900 г бензола, нагревают до 5 49°С в токе азота, затем добавляют в один прием 0,62 г (0,CS07 моля) порошкообразного безводного па реформа льдегнда и температуру поднимают до 60°С в течение 0,5 ч. Затем в один прием добавляют 2,4 г

(0,0207 моля) жидкого безводного гексаметилендиамина, и полученную смесь доводят до 80С, Мольное соотношение pea ген юн было соответственно равно. 1:4:4. Через I ч яри средней скоростн дистилляции происходит полное отделение воды. Остаточный бензол удаляют нагреванием реакционной смеси до 100°С в токе азота. Нагрев и продувание азотом продолжают более 1 ч для удаления остатков летучих примесей. Получают 800 г чистого продукта (выхпд 39,4°/оХ имеющего следующие показатели: Активность, %13

Содержание азота, найдено, % 0,058 вычислено, /о 0,063 Вязкость, измеренная в вискозиметре «Ceйбoлт-yнивepcav При99°С,с2|(Ю

Пример 4. 1625 г раствора, состояшего из 130 г окисленного этиленпропилеиового сополимера, описанного в примере 3, и 1495 г минерального масла, извлеченного из растворителя, смешивают с 1200 см бензола и подготавливают для окисления, как в примере 3. Оанако окисленный сополимер, параформальдегид и гексаметилея диамин используют в мольном соотношении 1:8,6:8,6 соответственно на основе (как в примере 3) окисленного сополимера, имеюще го средний молекулярный вес 22200. Условия реакции и процесс осуществления те же, что и в примере 3. Получают чистый продукт с выходом 99,5%, имеющий следующие характеристики:

Активность, % .8,0

Количествоазота.яайдено. % 0,084 вычислено, % 0,086 Вязкость, измерен на я в вискозиметре «Сейболт-универсал при99°С,с1125

Пример 5. Сополимер, полученный из 55 мол.% этилена, 35 мол./о пропилена и 10 мол.°/о -децена подготавливают и затем окисляют, как описано в примере I. Затем окисленный сополимер обрабатывают параформальдегидом и гексаметиленовым диамииом в условиях примера 1, причем указанные реагенты используют в мольном соотнощеиян 1:4:4 соответственно. Восстановленный продукт имеет активность 13% и содержит 0, азота.

Пример 6. Сополимер этилена и пропилена с молекулярным весом 12000, содержащий 140 метиловых групп на 1000 углеродных атомов основной цепи, растворяют в гептане при температуре 95°С, перемешивая их. В горячий перемешанный раствор добавляют минеральное мас.1о из расчета 400 г масла на 0,005 моля сопсхлимера, и раствор нагревают для отделения гептана, добавляемого путем ввода азота В{) вновь образующийся раствор. После удаления гептаиа 460 г раствора содержат 0,005 маая

или 13 ./о сополимера. Этот раствор энергично перемешивают при lUFC. Затем раствор нагревают до 150°С и при указанной температуре в него вводят воздух, пока в

результате инфракрасной абсорбции не образуется 1 кетокарбонильная группа на I молекулу. Раствор окисленного сополимера содержит около 0,005 моля окисленного сополимера ив 400 г масляного разбавителя. 450 г такого раствора, содержащего

ОД)05 моля окисленного сополимера, перемешивают и выдерживают в атмосфере азота при 120°С, одновременно добавляя в него формалин {37% CHjO) до получения 0,0i моля формальдегида и 0,01 моля расплавленного гексаметилеидиамида. Температура получаемого при этом раствора растет, как в результате действия тепла реакции, 7ак и под воздействием расплавленного диамина. После этого реакционную смесь нагревают до 170°С, выдерживают при этой температуре

0 в течение 30 мин, вводят в нее азот и затем реакционную колбу опорожняют в охлажда емый водой сосуд. Взбалтывание, нагрев до 170°С и ввод азота продолжают, пока не прекратится образование водного конденсата.

Полученный раствор содержит 11,14% окисленного сополимера, формальдегид и диамин при соответствующем мольном соотношении реагентов 1:2:2. Содержание азота в растворе 0,062, а содержание кислорода 0 0,017 вес.%.

Пример 7. Раствор, содержащий 0,005 моля этилена, пропилен и 1,4-бутадиена терполимер с молекулярным весом 100000 и содержащий 400 метиловых групп иа 1000 углеродных йтомов основной цепи, на 4500 г масла готовят при 170°С. Раствор взбалтывают и окисляют газовой смесью, состоящей на 50% из кислорода и 50% азота по объему, при температуре 180°С до тех пор, пока

0 содержание кислорода в окисленном полимере, определенное по инфракрасной абсорбции, не составит одну кетокарбонильную группу на I молекулу. Полученный при этом раствор содержит на каждые 4500 г масла 0,005 моля окисленного полимера с молекуS лярным весом 72000.

Образец такого раствора весом 4860 г (0,005 моля окисленного полимера) разбавляют бензолом, так чтобы разбавленный раствор легко перемещивался при температурё 140°С. В горячий раствор последоваТе,;цг ио добавляют расплавленный гексаметилен диамин (0,04 моля)-и расплавленный пара формальдегид до получения 0,04 моля CHj О. Получаемую при этом реакционную смесь 55 нагревают за счет тепла реакции и температуру реагентов поддерживают 180°С в течение 60 мин, после чего реи|:циоиный сосуд соединяют с обратным холодильником для отгонки бензола и с холодильником с

боковым выводом, чтобы можно было yiaлить водный конденсат, являклцийгя побочным продуктом. Затем в горячий растг.ор вводят азот до тех пор, покя, не будет пыведен весь бензол и вся вода, являющаяся побочным продуктом. Получаемый при этом раствор весом 4865 г содержит 0,005 моля конденсатного продукта с содержанием отдельных составляющнх 1:8:8. Раствор содержит 0,023% азота и 0,0016% кислорода по весу.

Пример 8. Масляный раствор сополимера с молекулярным весом 55000 этилена и пропилена, содержащий 175 метнловых групп на 1000 углеродных атомов основной цепи, окисляют так, как описано выше. Полученный раствор содержит окисленный сополимер с молекулярным весом 43000 при одной кетокарбонйльной группе на I молекулу.

По изобретению 0,0 моля окисленного сополимера, 0,153 моля гексаметилендиамина, и 0,153 моля формальдегида, полученно JO из параформальдегида, реагируют с 5,973 г минерального масла, разбавленного 1500 г бензола при температуре 80°С. Бен

30/1 используют в качестве разбавителя, для того чтобы реакционную смесь можно было легче взбалтывать и чтобы способствовать удалению воды, являющейся побочным пролуктом реакции, как это было описано выnie. Патучаемын раствор продукта (мольное отношение реагентов 1:15,3:15,3) содержит около 7 вес.% продукта при содержании азота 0,06 вес.%.

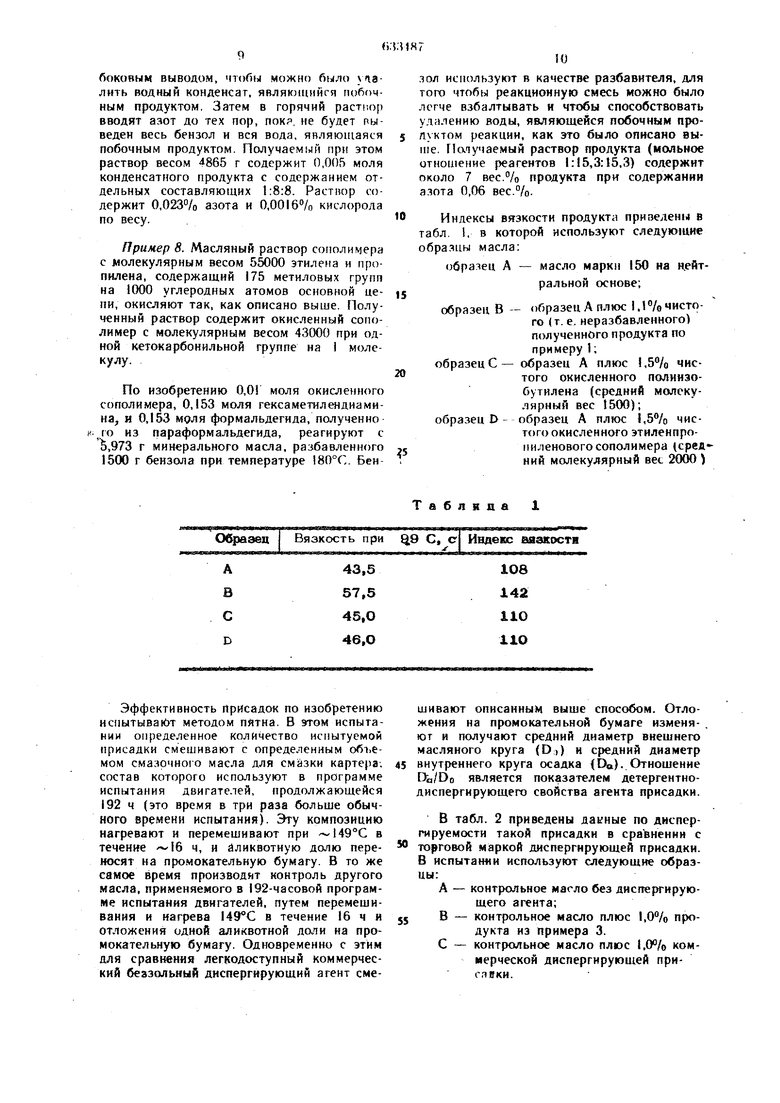

Индексы вязкости продукта приведены в абл. 1, в которой используют следующие бразцы масла:

образец А - масло марки 150 на нейтральной основе;

образец В - оГфазец А плюс 1.1%чистого (т. е. неразбавленного) полученного продукта по примеру 1;

образец С- образец А плюс 1,5% чистого окисленного полинзобутилена (средний молекулярный вес 1500);

образец D - образец А плюс 1,5% чистого окисленного этиленпропиленовогосополимера (средний молекулярный вес 2000)

Т а 6 л я а а

| название | год | авторы | номер документа |

|---|---|---|---|

| Топливная композиция | 1973 |

|

SU573128A3 |

| ДИСПЕРГАТОР-ДОБАВКА, УЛУЧШАЮЩАЯ ИНДЕКС ВЯЗКОСТИ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2275387C2 |

| Смазочный концентрат | 1974 |

|

SU576964A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1991 |

|

RU2041238C1 |

| СМАЗОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2023003C1 |

| ЭЛАСТОМЕРНЫЙ СОПОЛИМЕР ЭТИЛЕНА (ВАРИАНТЫ) | 1992 |

|

RU2095376C1 |

| Способ получения привитых сополимеров | 1977 |

|

SU969167A3 |

| ПРОИЗВОДНОЕ АЛКЕНИЛСУКЦИНИМИДА КАК ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К КОМПОЗИЦИОННЫМ СМАЗОЧНЫМ МАСЛАМ, СУКЦИНИРОВАННЫЙ ОЛИГОМЕР ПРОПИЛЕНА КАК ПРОМЕЖУТОЧНЫЙ ПРОДУКТ ДЛЯ ПОЛУЧЕНИЯ ПРОИЗВОДНОГО АЛКЕНИЛСУКЦИНИМИДА И СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2042665C1 |

| КОМПОЗИЦИЯ ЖИДКОГО ТОПЛИВА | 1993 |

|

RU2114155C1 |

| Смазочная композиция | 1978 |

|

SU1064870A3 |

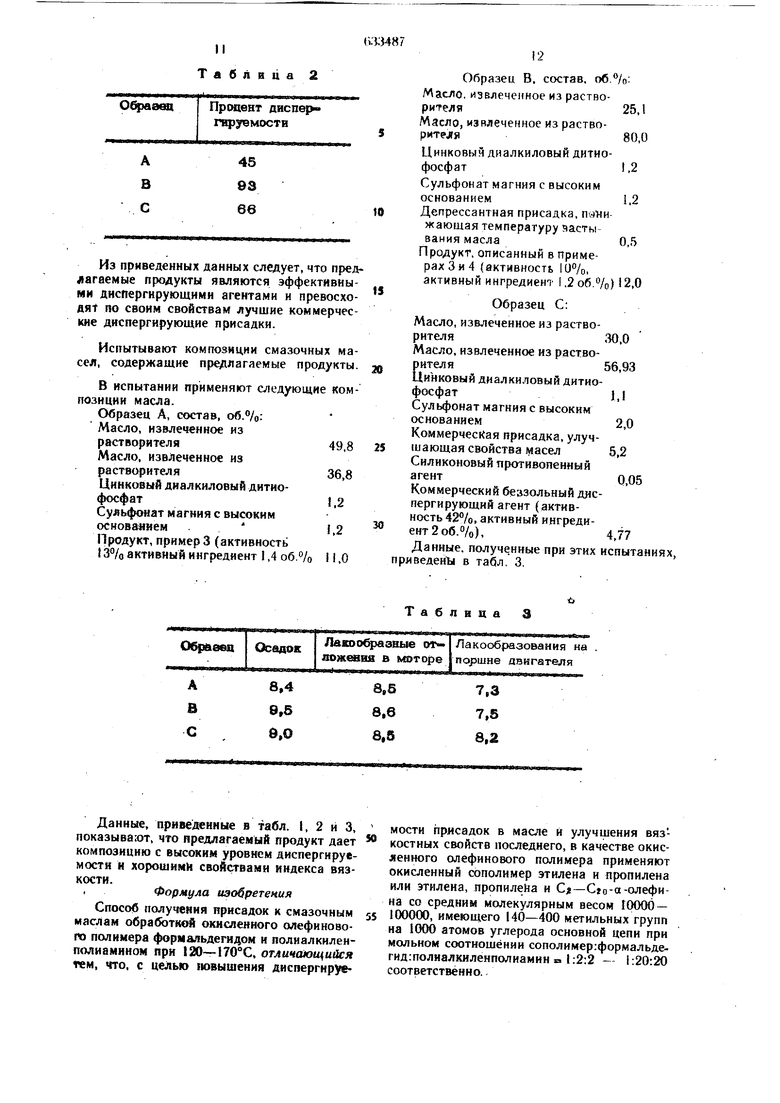

Эффективность Присадок по изобретению испытывают методом пйтна. В этом испытании определенное количество испытуемой присадки смешивают с определенным объемом смазочного масла для см;азки картера, состав которого используют в программе испытания двигателей, продолжающейся 192 ч (это время в три раза больше обычного времени испытания). Эту композицию нагревают и перемешивают при 149°С в течение 16 ч, и йликвотиую долю переносят на промокательную бумагу. В то же самое время производят контроль другого масла, применяемого в 192-часовой программе испытания двигателей, путем перемешивания и нагрева 149°С в течение 16 ч и отложения одной аликвотной доли на промокательную бумагу. Одновременно с этим для сравнения легкодоступный коммерческий беазольный диспергирующий агент смешивают описанным выше способом. Отложения на промокательной бумаге изменяют и получают средний диаметр внешнего масляного круга (D)) и средний диаметр внутреннего круга осадка (Da). Отношение является показателем детергентнодиспергирующего свойства агента присадки.

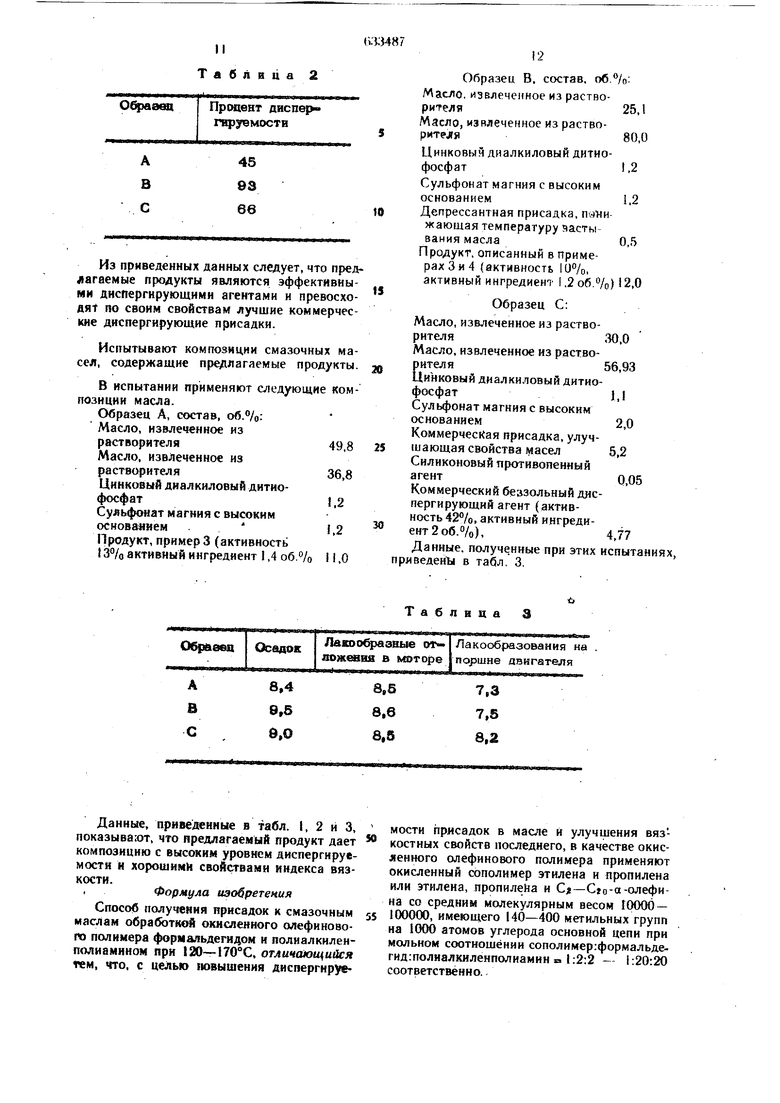

В табл. 2 приведены по днспергируемости такой присадки в сравнении с торговой маркой .диспергирующей присадки. В испытании используют следующие образцы:

А - контрольное масло без диспергирующего агента;

В - контрольное масло плюс 1,0% продукта из примера 3.

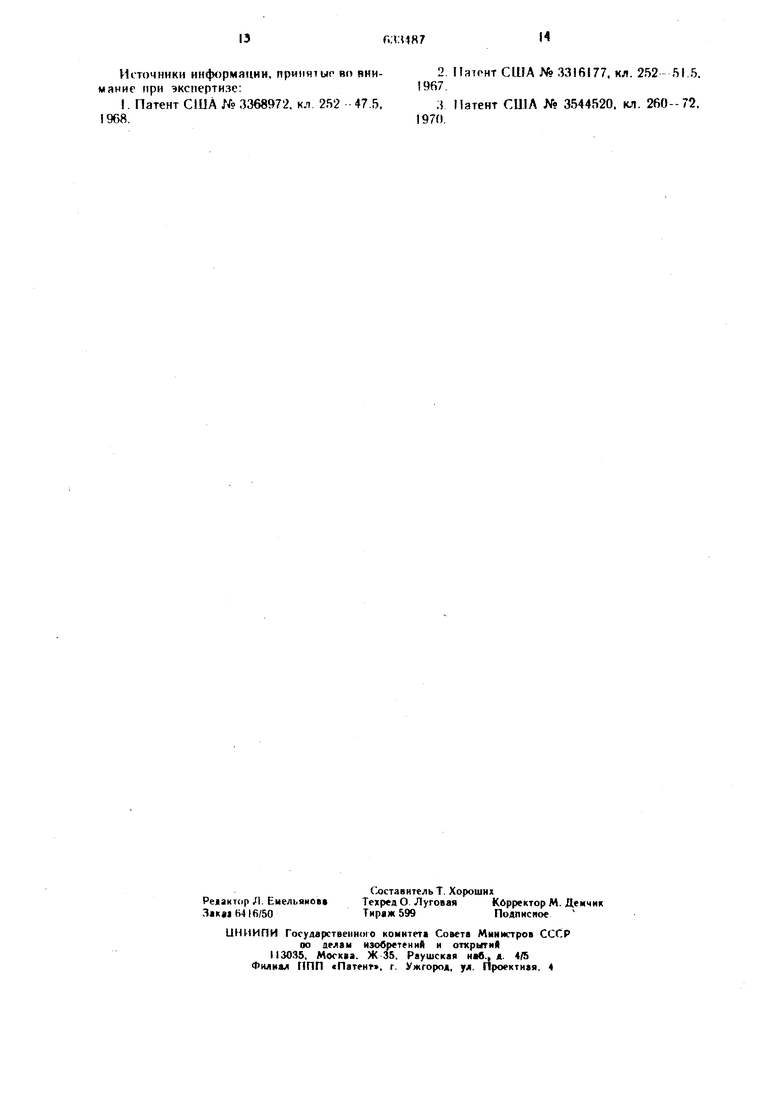

С - контрольное масло плюс 1,0% коммерческой диспергирующей приГПВКИ. Таблица 2 Продент диспе1 Обраавл гирзгемости Из приведенных данных следует, что пред лагвемые продукты являются эффективны ми диспергнрующимн агентами и превосхо дят по свонм свойствам лучшие коммерчес кне днспергирующне лрисадкн. Испытывают композиции смазочных ма сел, содержащие прилагаемые продукты В испытании применяют следующие ком позиции масла. Образец А, состав, об.%: Масло, извлеченное из растворителя49,8 Масло, извлеченное из растворителя36,8 Цинковый дналкиловый дитиофосфат1,2 Сульфонат магния с высоким основанием .1,2 Продукт, пример 3 (активность 13°/о активный ингредиент 1,4 о6.% 11,0

Данные, приведенные в табл. I, 2 И 3, показыва:от, что предлагаемый продукт дает композицию с высоким уровнем диспергнруемости и хорошими свойствами индекса вязкости.

Формула изобретения

Способ получения присадок к смазочным маслам обрабЬт1Юй окисленного олефннового полимера формальдегидом н полиалкнленполиамином при 120 170С, отличающийся тем, что, с целью 1ювышения диспергнруеТаблида 3

мости присадок в масле Н улучшения вязкостных свойств последнего, в качестве окисленного олефинового полнмера применяют окисленный сополимер этилена н пропилена или этилена, пропилена и С -Сю-а-олефина со средним молекулярным весом fOOOO - 100000, имеющего 140-400 метильных групп на 1(ХЮ атомов углерода основной цепн прн мольном соотношении сополимер:формальдегнд.-полналкиленполнамнн г 1:2:2 - 1:20:20 соответственно. Образец В, состав, о6.%; Масло, извлеченное из растворителя25,1 Масло, извлеченное из раствормте,яя80,0 Цинковый дналкиловый дитнофосфат1.2 Сульфонат магния с высоким основанием1,2 Депрессантная присадка, панижаюшая температуру засты вания масла0,5 Продукт, описанный в примерах Зи 4 (активность 0°/о, активный ингредиент 1,2об.%) 12,0 Образец С: Масло, извлеченное из растворнтеля30,0 Масло,извлеченное нз растворителя56,93 Цинковый диалкиловый дитиофосфат1,1 Сульфонат магния с высоким основанием2,0 Коммерческая присадка, улучшающая свойства масел 5,2 Силиконовый протнвопенный агент0,05 Коммерческий беззольный диспергирующий агент (активность 42%, активный ингредиент 2 об.%), 4,77 Данные, полученные при этих испытаниях, веден) в табл. 3.

13f.:VV187Н

Источники информации, принятые вп вни-2. Патент США № 3316177. кл. 252 51.5.

мание при экспертизе:1967.

I. Патент США № 3368972. кл 252 47.5.3 Патент США № 3544520. кл. 260- 72.

Авторы

Даты

1978-11-15—Публикация

1973-08-07—Подача