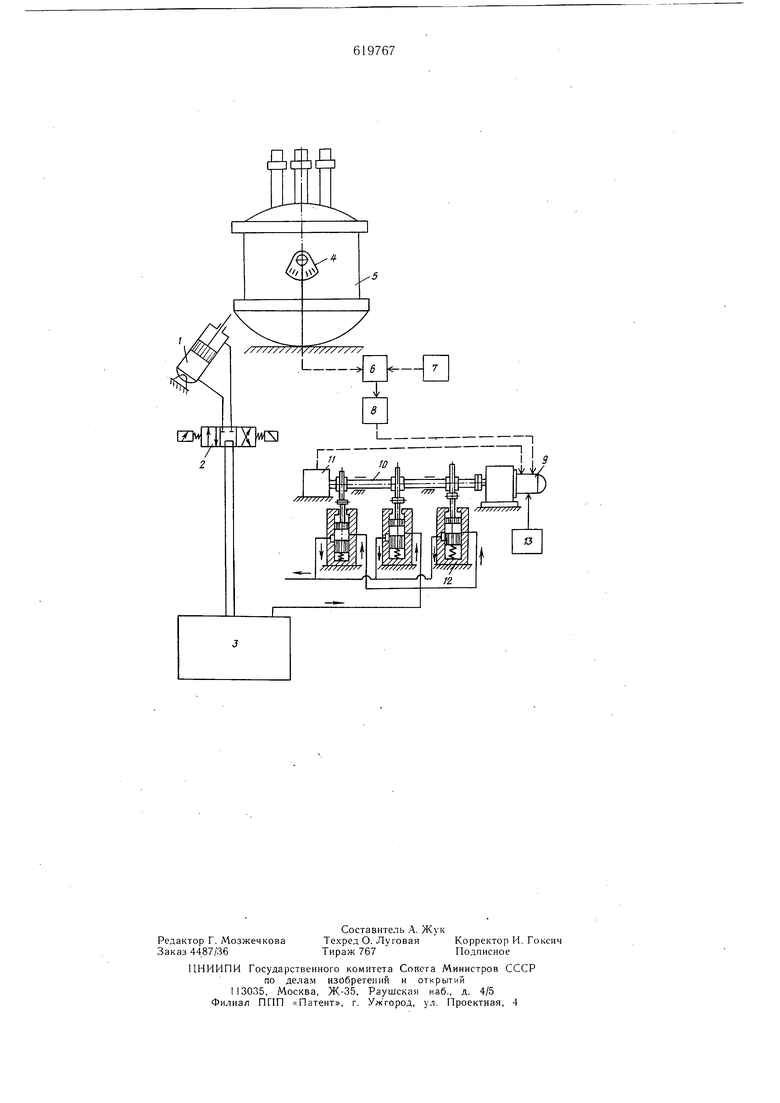

Изобретение относится к производству сталей в дуговых электропечах. Известны механизмы наклона печей, предназначенные для наклона печей при скачивании шлака и слива металла в разливочный ковш, состоящие из реечного исполнительного органа и электромеханического привода 1. Наиболее близкими к предлагаемому являются гидравлические механизмы наклона, включающие поршневые гидропи:п1ндры и .мае лонапорную станцию 2. Однако указанные механизмы не рассчитаны на применение при осушествлеиии нового способа, который заключается в том, что слитки титана предварительно загружают в ковш, после чего в KOBHI производят слив металла из печи. При этом печь должна в начальный момент наклоняться на форсированной скорости, чтобы исключить ионадание шлака в ковш, так как иоследний растворяет в себе титан прежде, чем тот вступит в реакцию со сливаемым металлом. При форсированной скорости наклона иечи в иачале слива металл перекрывает летку и шлак задерживается в печи, а чистый металл сливается в ковш. Форсированная скорость, как показали наблюдения за процессом разливки, необходима при наклоне печи на 15-20°. Далее разливка осуществляется при обычной скорости наклона. Необходимая скорость наклона печи может быть достигнута путем увеличения екорости движения рабочего орган;: механизмов иак.юна. Однако при пусках п остапогжах механизмов возникают оольнше ннерциопиые иагрузки, KOTOpi.ie могут вызвать повреждение электродов, узлов и дета.1ей печи. Особенно опасны чрезмерные иагрузки в иернод остановки печи при ее нак.чопе на угол 6(),iee 15-20°. Поэтому в настоящее время задерживается внедрение в ироизводство этого прогрессивного способа разливки стали с присадкой титаиа в ковик Цель изобретення -- осуществление сиособа . мироваиня стали титаном в ковше и снижение инерционных нагрузок ири иаклоне нечи. Это достнгается тем, что на иодвижной ча-сти иечи установлен датчик угла поворота, который электрической цеиью, содержащей нуль-орган, задатчик положения и усилитель, связаи с электродвигателем регулятора расхода, представляюшего собой приводноп вал с кулачками и ограничителями ii-u; -рога и блок золотников, вход которых (:;шнен (; маслоиапорнои станцией, -а Р5ыход -- с т иорной магистралью ци.шндров. Схема пред,1агаемого механизма показана на чертеже. Механизм состоит из поршневых гидроцилиндров 1, расиределите.тьного золотника 2, маслостанции 3, датчика 4 угла поворота, который установлен на подвижной части 5 печи и связан электрической цепью, содержащей нуль-орган 6, задатчик 7 положения и усилитель 8, с электродвигателем 9 регулятора расхода, представляющего собой вал 10 с кулачками и ограпичителямн 11 поворота и блок 12 золотников, а также блока 13 ручного управления двигателем. Механиз.м работает следуюи1им образом. Задатчиком 7 положения устанавливается требуемая величина угла форсированного наклона печп. После этого одновременно включается распределительный золотник 2 и электродвигатель 9 регулятора расхода. Электродвигатель вращ,ает вал с кулачками, которые поочередно включают золотники блока 12. Это позволяет плавно увеличивать количество масла, поступающего в полости гидроцилиндров I. При макси.мальном открытии щелей золотников 2, что соответствует ог1ределен1-1ому углу поворота кулачкового вала 10, ограничители И подают сигнал на отключение электродвигателя 9. Скорость вра щения вала и, следовательно,регулирование врел1еии полного открытия щелей регулируются путем изменения скорости врап-1енпя электродвигателя. При повороте печи на заданный угол, когда сигнал с датчика 4 угла поворота сравняется по величине с сигналом задатчика 7 положения, из нуль-органа 6 поступает сигнал через усилитель 8 на электродвигатель 9, который, вращаясь в обратном направлении, поочередно закрывает все золотники. В крайнем положении электродвигатель отключается посредством ограничите.ля 1 1 поворота. /la.iee управление нак.топо.м печи может производиться вручную с помощью того же регулятора расхода. В качестве ограничителей поворота .могут быть применены конечные выключатели, контактные или бесконтактные датчики угла поворота. В регуляторе рас.хода устанавливаются стандартныеЗОЛОТНИКИ с механическим управление.м скалкой. Предлагаемый механизм нозволит внедpirib в производство высокоэффективный способ легирования сталей титаном в ковще, обеспечивая при этом также плавный наклон печей во вре.мя слива материала. Формула изобретения Ме.ханизм наклона дуговой печи, включающий гидроцилиндры и маслонапорную станцпю, отличающийся тем, что, с целью осуществления легирования стали титаном в ковще и снижения инерционных нагрузок при накло)1е, он снабжен установленным на подвижной части печи датчико.м угла поворота, который электрической цепью, содержапдей нуль-орган, задатчик положения и усилитель, связан с электродвигателе.м регулятора расхода, представляющего собой приводной вал с кулачками и ограничителями поворота и блок золотников, вход которых соединен с маслонапорной станцией, а выход - с напорной .магистралью цилиндров. Источники информации, принятые во внимание при экспертизе: 1.Сапко А. И. Механическое оборудование электросталеплавильных и ферросплавных цехов. М., «Металлургия, 1966, с. 59, фиг. 22. 2.Сапко А. И. Механичеекое оборудование электросталеплавильных и ферросплавных цехов. М., «Металлургия, 1966, с. 58, фиг. 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм наклона дуговой электропечи | 1977 |

|

SU750245A1 |

| Газовая тигельная печь | 2019 |

|

RU2717752C1 |

| Устройство для заливки расплава в формы | 1988 |

|

SU1533832A1 |

| Устройство для заливки расплава в формы | 1984 |

|

SU1225684A1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Машина с механической лопатой для загрузки шихтовых материалов | 1952 |

|

SU94782A1 |

| Способ получения 18%-ного ферросилиция | 1976 |

|

SU554307A1 |

| Устройство для разливки металла | 1980 |

|

SU1419509A3 |

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2009 |

|

RU2399443C1 |

| Способ десульфурации и легирования титаном коррозионностойкой стали | 1990 |

|

SU1777610A3 |

Авторы

Даты

1978-08-15—Публикация

1976-06-14—Подача