, Изобретение относится к промышленности строительнвд материалов, в частности, к производству газобетона. : 41эвестна сырьевая смесь, включающая заполиитель - молотый песок, минераль«ное вяжущее - смесь молотой извести и цемента, газообразователь - пудру алюмн киевую ПАК-3, канифольную эмульсию, предотвращающую всплывание алюминиевой пудры,.и воду TlT.

J

Наиболее близкой к предлагаемому изобретению является сырьевая смесь для изготовления газобетона, содержащая вяжущее - 36-38 вес.%; портландцемента; тонкомолотую огнеупорную добавку 61-62 вес.%; вулканического пепла 0,9-1,5 вес.% негашеной извести; газо- образователь - 0,06-0,07 вес.% алюминиевой пудры и 0,37-0,39 вес.% сульфанола хлорного 2.

Недостаток известных смесей состоит в недостаточной прочности получаемых газобетонных изделий.

Цель изобретения - повьпление прочноОти газобетона при сжатии.

Это достигается тем, что сырьевая смесь для приготовления газобетона, включающая вяжущее, газообразователь и воду, содержит в качестве вяжущего каолин и каустическую соду, в качестве газооб- разователя-ферросилиций при следующем соотнощеиив компонентов, ввс.%:

Каолин

48,25-5О,О

Каустическая сода 13,О -17.О

Ферросилиций 0,О5-О,10О

Вода Остальное.

Газобетон из смеси приготовляют следующим образом.

Каолш предварительно измельчают и смещивают с порошком ферросилиция, затем щихту увла жняют раствором каустической соды.

Полученная таким образом смесь готова к использованию для приготовления газобетона.

Смесь заливают в металлические формы и подвергают термообработке в туннельных сушилках или камерах в течение 1 ч при 13О-170 С, после чего изделия освобождают от формы и направляют на

дальнейшую термообработку в сушильное устройство, где выдерживают их в течение 3-3,5 ч при той же температуре.

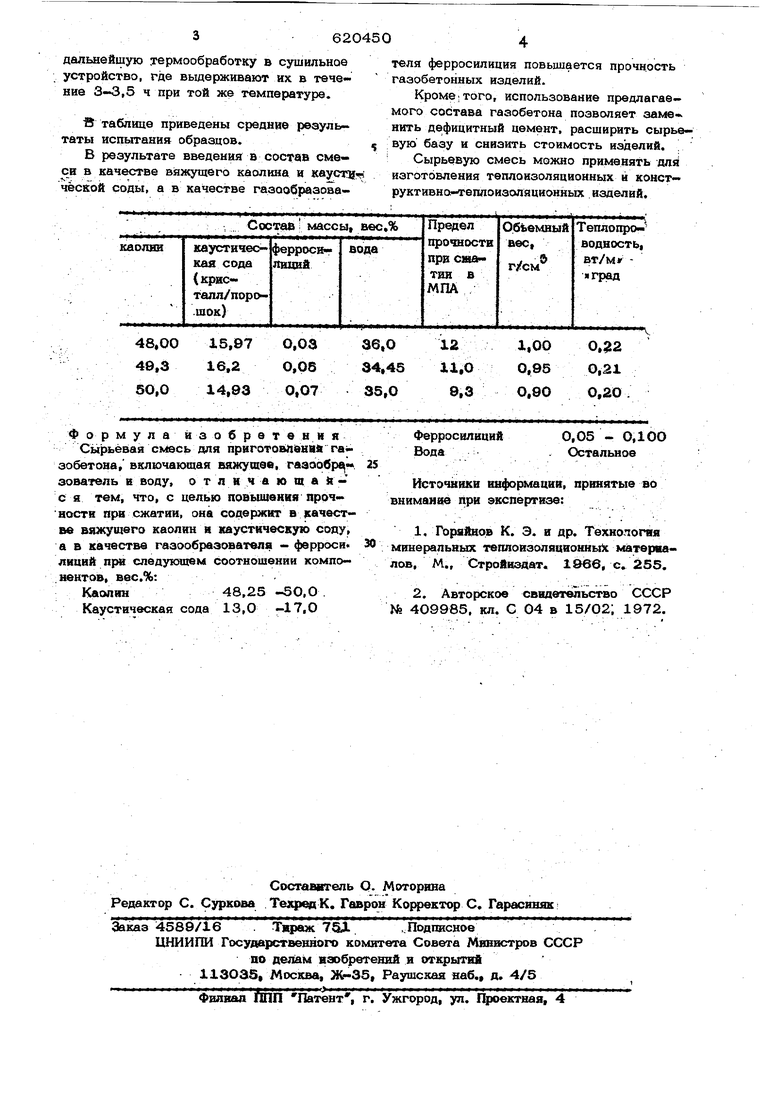

в таблице приведены средние результаты испытания образцов.

В результате введения в состав смеси в качестве в яжущего каолина и каустик чёской соды, а в качестве газообрааователя ферросилиция повышается прочность гаэобетонных изделий.

Кроме ;того, использование предлагаемого состава газобетона позволяет заме« нить дефицитный цемент, расширить сырьевую базу и снизить стоимость изделий.

Сырьевую смесь можно применять для изготовления теплоизоляционных и конструктивно-теплоизоляционных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления газобетона | 2016 |

|

RU2632596C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2004 |

|

RU2255073C1 |

| Сырьевая смесь для производства неавтоклавного газобетона | 2019 |

|

RU2719804C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО БЕТОНА | 2006 |

|

RU2338712C2 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМЕСИ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2003 |

|

RU2243189C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2006 |

|

RU2327671C1 |

| Сырьевая смесь для приготовления жаростойкого газобетона | 1972 |

|

SU444750A1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

зобетона, включающая вяжущее, гааообрс. зователь в воду, о т л н ч а ю ш а ftс я тем, что, с целью повышения прочности при сжатии, она содержит в качестве вяжущего каолин и каустическую соду, а в качестве газообразоватвля - ферроси ЛИДИЙ при следующем соотношении компонентов, вес.%: Каолин48,25 -5О,0 . Каустическая сода 13,0 -17,0 Источвикн инфо(млации, принятые во внимание при экспертизе: 1.TopatopB К. Э. в др. Технология минеральных теплоизоляционный матершалов, М., Стройнздат. 1966, с, 255. 2.Авторское свидетельство СССР № 4О9985, кл. С 04 в 15/02; 1972.

Авторы

Даты

1978-08-25—Публикация

1976-10-28—Подача