Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных и конструкционно-теплоизоляционных изделий из ячеистого газобетона автоклавного твердения.

Основными показателями, определяющими физико-технические характеристики автоклавного газобетона, являются прочность на сжатие и связанная с ней плотность (теплопроводность). При прочих равных условиях с ростом плотности автоклавного газобетона происходит повышение его прочности. Кроме того, прочность автоклавного газобетона зависит от качества макро- (ячеистой) и микро- (структура межпорового пространства) структуры материала, что в свою очередь, определяется технологическими параметрами сырьевой смеси и особенностями технологического процесса. Растущий спрос на изделия из ячеистого газобетона автоклавного твердения с высокими конструкционно-теплоизоляционными свойствами заставляет искать технологические решения, позволяющие компенсировать наблюдающееся в настоящее время падение качества исходных материалов и роста цен на них, в частности, негашеной извести - одного из основных компонентов сырьевой смеси.

Известна сырьевая смесь для приготовления ячеистого газобетона автоклавного твердения, включающая золу-унос ТЭЦ электрофильтрового отбора, цемент, известково-зольную смесь с соотношением извести и золы 1:1, газообразователь на основе алюминиевой пудры и шлам, приготовленный из отходов производства ячеистого бетона, при следующем соотношении компонентов, мас.%: цемент 24-27; известково-зольная смесь 14-21; зола-унос 34-40; указанный шлам 16-21; газообразователь 0,07-0,09, а также сверх 100 мас.% воду в количестве, соответствующем водотвердому соотношению В/Т=0,6-0,7 (RU №2378228 C1, 28.08.2008). Указанная сырьевая смесь предназначена для изготовления только теплоизоляционных изделий. Данное техническое решение предусматривает содержание извести в пределах 7-10,5 мас.% и дополнительное введение ее в виде шлама, что позволяет снизить содержание извести в качестве основного компонента, а в качестве кремнеземистого компонента использовать золу-унос ТЭЦ.

Недостатком указанной сырьевой смеси является то, что при автоклавной обработке бетона зола является относительно ненадежным заполнителем, так как в ней могут содержаться некоторые нежелательные окислы и несгоревшее топливо. Последние могут быть причиной проявления недопустимой трещиноватости в готовых изделиях. Для ослабления возможных деструктивных явлений, а также для ускорения темпов набора прочности и интенсификации процессов газовыделения необходимо применять добавки, которые способны вступать в реакции обмена и присоединения с составляющими золо-цементных композиций с образованием щелочи NaOH и структурно активных фаз Aft и AFm. При этом золы ТЭЦ должны быть высококальциевыми. Разработка технологий автоклавных газобетонов на основе зол ТЭЦ в целом приводит к неоправданно сложным и энергоемким решениям (постоянное изменение дозировок и технологических режимов в соответствие с колебаниями свойств зол).

По своей технической сущности наиболее близким аналогом-прототипом является сырьевая смесь для получения ячеистого газобетона автоклавного твердения, включающего минеральное вяжущее смешанного состава - цемент с известью, кремнеземистый компонент - термолитовый песок, газообразователь - алюминиевую пудру и воду при следующем соотношении компонентов, мас.%: минеральное вяжущее - 24,5-36; термолитовый песок - 24,4-36; алюминиевая пудра - 0,1-0,5 и вода - остальное (SU №1377268 A1, 07.05.1985). Хотя указанная сырьевая смесь обеспечивает наибольшую прочность ячеистого газобетона при автоклавировании, равную 4,2 МПа, но средняя плотность бетона при этом составит 500-600 кг/м3, а расход вяжущих приближается к 60%, половину которых составляет известь. К недостаткам данной сырьевой смеси также следует отнести и применение малораспространенного (практически недоступного) кремнеземистого компонента - термолитового песка и необходимость дополнительной его технологической переработки.

Задачей изобретения является упрощение технологического процесса, снижение отпускной влажности газобетона и удешевление стоимости сырьевой смеси.

Поставленная задача решается тем, что сырьевая смесь для получения ячеистого газобетона автоклавного твердения, включающая минеральное вяжущее, кремнеземистый компонент, газообразователь в виде алюминиевой пудры или пасты и воду затворения, согласно изобретению содержит в качестве минерального вяжущего бездобавочный портландцемент, а в качестве кремнеземистого компонента - кварцевый песок с тонкостью помола 3500-4100 см2/г и дополнительно двуводный гипс при конечной щелочности сырьевой смеси, равной 26-32 мас.%, и следующем соотношении указанных компонентов: цемент 32,67-42,71; кварцевый песок 53,012-63,865; двуводный гипс 2,92-4,17; газообразователь - алюминиевая пудра или паста 0,095-0,119; вода затворения при температуре 42-52°C в количестве, соответствующем отношению В/Т, равному 0,55-0,63. При этом бездобавочный портландцемент берут марки М 500 Д0, а двуводный гипс - с содержанием сульфата кальция не менее 95%.

Сущность изобретения заключается в следующем. Из состава исходной сырьевой смеси исключается известь, обычно используемая как один из основных компонентов, но обеспечение общей щелочности смеси в пределах 26-32% достигается за счет свободной извести бездобавочного портландцемента не ниже марки М 500 Д0 с нормируемым содержанием алита и белита. Количество цемента должно быть в пределах 32,67-42,41 мас.% (в пересчете на сухую смесь). Если цемент не соответствует паспортным данным на содержание свободной извести, то величина конечной щелочности сырьевой смеси может быть скорректирована добавлением щелочи NaOH в смесь.

Щелочность сырьевой смеси должна поддерживаться в пределах 26-32%. При меньших значениях щелочности в процессе автоклавной обработки будет возникать недостаток тоберморита - кристаллических новообразований, что приведет к снижению прочности и к необходимости увеличить содержание цемента в смеси. При больших значениях щелочности прочность может быть выше требуемой (это нецелесообразно) и тогда придется увеличить количество кремнеземистого компонента, что неэкономично. При этом, кремнеземистый компонент - кварцевый песок при содержании его в смеси 53,012-63,865 мас.% (в пересчете на сухую смесь) подвергают тонкому измельчению до значений 3500-4100 см2/г (менее 90 микрон или остатку на сите 008 не более 18-20%). Температуру воды затворения поддерживают в интервале 42-52°C, обеспечивая температуру сырьевой смеси при выгрузке из миксера равной 42-46°C. При более низкой температуре смесь долго вспучивается и увеличивается период созревания сырца до 230-240 мин вместо 160-180 мин. При более высокой температуре на поверхности сырца образуются глубокие кратеры, смесь вспучивается нестабильно.

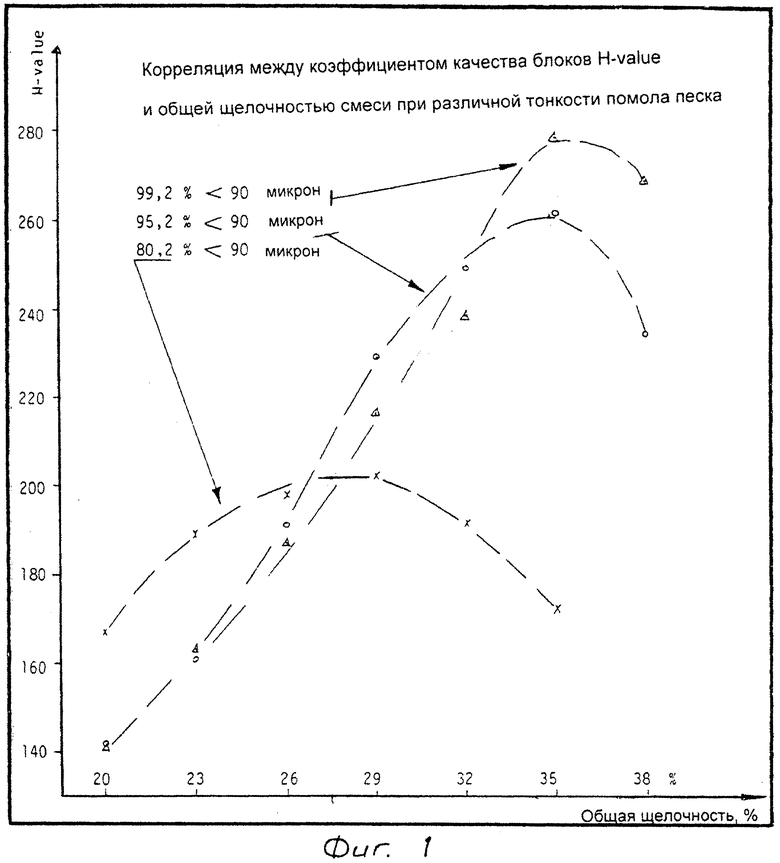

Влияние тонкости помола кварцевого песка на прочность газобетонных блоков в зависимости от конечной щелочности сырьевой смеси иллюстрируется графиком на фиг.1 (H-value характеризует соотношение между прочностью и плотностью газобетонных блоков), из которого видно, что существует возможность увеличения прочности блоков за счет повышения степени измельчения песка. Здесь следует иметь в виду, что при дополнительном измельчении песка помимо удорожания процесса за счет повышения энергетических затрат для достижения более высокой прочности блоков необходимо вводить в смесь дополнительное количество извести. Однако, при достаточно тонком измельчении песка (остаток на сите 008 18-20%) можно получить блоки удовлетворительного качества (H-value около 200) и с общей конечной щелочностью смеси, составляющей 26-32%. При меньших значениях щелочности и более грубом измельчении песка не достигается необходимая прочность блоков, поскольку уменьшается содержание тоберморита и возникает необходимость повышения щелочности смеси (за счет увеличения содержания цемента в смеси). При больших значениях щелочности и более тонком измельчении песка резко возрастают все энергетические и технологические затраты, а также возможно образование трещин в блоках после автоклавной обработки, что не оправдывает потенциальное повышение прочности.

Согласно изобретению в сырьевой смеси предусмотрено использование двуводного гипса в качестве регулятора структурообразования из расчета в указанных пределах в перерасчете на SO3. Гипсовая добавка замедляет процесс начальной гидратации цемента и тем самым сохраняется вязкость смеси в процессе газовыделения, что уменьшает количество дефектов в массиве из-за неизбежной несбалансированности во времени процесса газовыделения и роста пластической прочности. Добавка двуводного гипса при увеличенном содержании бездобавочного портландцемента марки М 500 Д0 и кварцевого песка с заявленной величиной тонкости измельчения обеспечивает проявление синергетического эффекта, который способствует повышению коэффициента конструктивного качества (ККК) конструкционно-теплоизоляционного автоклавного газобетона плотностью 500-600 кг/м3.

Расход алюминиевой пудры зависит от заданного объемного веса и составляет от 300 до 700 г на 1 м3 газобетона, что согласуется с пределами содержания газообразователя, указанными в изобретении.

Для приготовления в соответствии с изобретением сырьевой смеси для получения ячеистого газобетона автоклавного твердения были использованы: бездобавочный среднеалюминатный портландцемент марки М 500 Д0 ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия»; кварцевый песок ГОСТ 22551-77; двуводный гипс ГОСТ 4013-82 «Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия»; ГОСТ 5494-95 «Пудра алюминиевая. Технические условия»; ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия».

Получение сырьевой смеси проводили по технологической документации, утвержденной предприятием-изготовителем и соответствующей ГОСТ 31359-2007 «Бетоны ячеистые автоклавного твердения. Технические условия», после этого готовили образцы для лабораторных испытаний в соответствие с нормативными ссылкам (Раздел 2 ГОСТ 31359-2007).

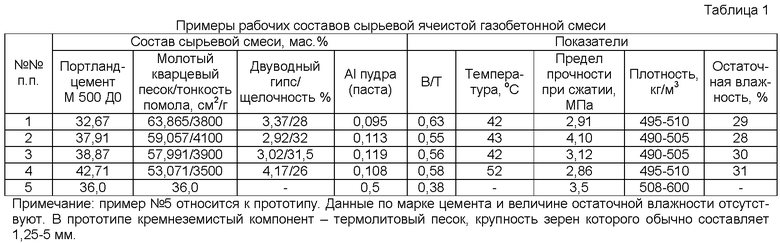

В таблице 1 представлены данные испытаний, которые позволяют сделать заключение, что наилучшие показатели по пределу прочности на сжатие и плотности для газобетонов с превышением этих показателей по сравнению с прототипом в пределах от 4 до 18% и от 2,4 до 16.8% соответственно достигаются в составах, указанных в примерах №№1 и 2, при этом ввиду отсутствия данных по остаточной влажности, относящихся к прототипу, эти показатели для газобетона из предложенной сырьевой смеси оценивались относительно остаточной влажности газобетона, выпускаемого на предприятии по стандартной технологии, и представлены в таблице 2.

Из таблицы 1 следует, что предлагаемые пределы содержания компонентов смеси позволяют получить оптимальные характеристики газобетона после автоклавной обработки.

Таким образом, техническим результатом, достигаемым при использовании предложенной сырьевой смеси для получения ячеистого газобетона автоклавного твердения, является реализация поставленной задачи изобретения - как упрощение технологического процесса, так и снижение остаточной влажности газобетона, а также удешевление стоимости сырьевой смеси.

Все указанные факторы определяют технический и экономический полезные эффекты изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2600398C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ГАЗОБЕТОНА | 2005 |

|

RU2304126C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЯЧЕИСТЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2011 |

|

RU2509737C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2245865C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных и конструкционно-теплоизоляционных изделий из ячеистого газобетона автоклавного твердения. Сырьевая смесь для получения ячеистого газобетона автоклавного твердения содержит, мас.%: бездобавочный портландцемент 32,67-42,71, кварцевый песок с тонкостью помола 3500-4100 см2/г 53,071-63,865, двуводный гипс 2,92-4,17, алюминиевую пудру или пасту 0,095-0,119, воду затворения при температуре 42-52°C в количестве, соответствующем отношению В/Т, равному 0,55-0,63, при этом конечная щелочность сырьевой смеси равна 26-32%. Указанная выше сырьевая смесь содержит бездобавочный портландцемент марки М500 Д0, двуводный гипс с содержанием сульфата кальция не менее 95%. Технический результат - упрощение технологического процесса, снижение отпускной влажности газобетона и удешевление стоимости сырьевой смеси. 1 з.п. ф-лы, 1 ил., 2 табл.

1. Сырьевая смесь для получения ячеистого газобетона автоклавного твердения, включающая минеральное вяжущее, кремнеземистый компонент, газообразователь в виде алюминиевой пудры или пасты и воду затворения, отличающаяся тем, что она содержит в качестве минерального вяжущего бездобавочный портландцемент, а в качестве кремнеземистого компонента - кварцевый песок с тонкостью помола 3500-4100 см2/г и дополнительно двуводный гипс при конечной щелочности сырьевой смеси, равной 26-32%, и следующем соотношении указанных компонентов, мас.%:

2. Сырьевая смесь по п.2, отличающаяся тем, что бездобавочный портландцемент берут марки М500 Д0, а двуводный гипс - с содержанием сульфата кальция не менее 95%.

| Сырьевая смесь для изготовления ячеистого бетона | 1985 |

|

SU1377268A1 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ | 1973 |

|

SU453382A1 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ГАЗОБЕТОНА | 2005 |

|

RU2304126C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2004 |

|

RU2255073C1 |

| Приспособление для центрирования режущего инструмента при обработке стенок отверстий в изделиях с необработанными наружными поверхностями | 1939 |

|

SU56450A2 |

| Приспособление для указания уровня воды в высоко стоящих резервуарах | 1929 |

|

SU14393A1 |

| CN 101948331 A, 19.01.2011 | |||

Авторы

Даты

2015-02-27—Публикация

2013-10-02—Подача