Угол смачивания суспензией модельных составов и стойкость суспензии не уступает существующим, и, соответственно,- .составляет 27-30 и 5-6 суток.

Суспензия обладает высокой седиментационной устойчивостью.

Формы, на основе такой суспензии, изготавливают путем последовательног нанесения и сушки четырех, слоев суспензии на модельные блоки с обсыпкой казкдого слоя песком К 0315. Сушку каждого слоя формы проводят в течение 1 ч при температуре 25 С и влажности воздуха 40%.

Прокалку форм при gsOilO C в течение 2 ч. Вследствие низкой активно

ти борной кислоты при низких температурах (20-100°С) реакция взаимодействия с солями железа практически не протекает и введение этих компонентов в состав не влияет на живучесть суспенз.ии.

При прокаливании формы при 950ЮОО С борная кислота, взаимодейству с солями железа, образует тугоплавки бораты, которые обладая связующими свойствами способствуют повьваению прочностных свойств формы при температурах до .

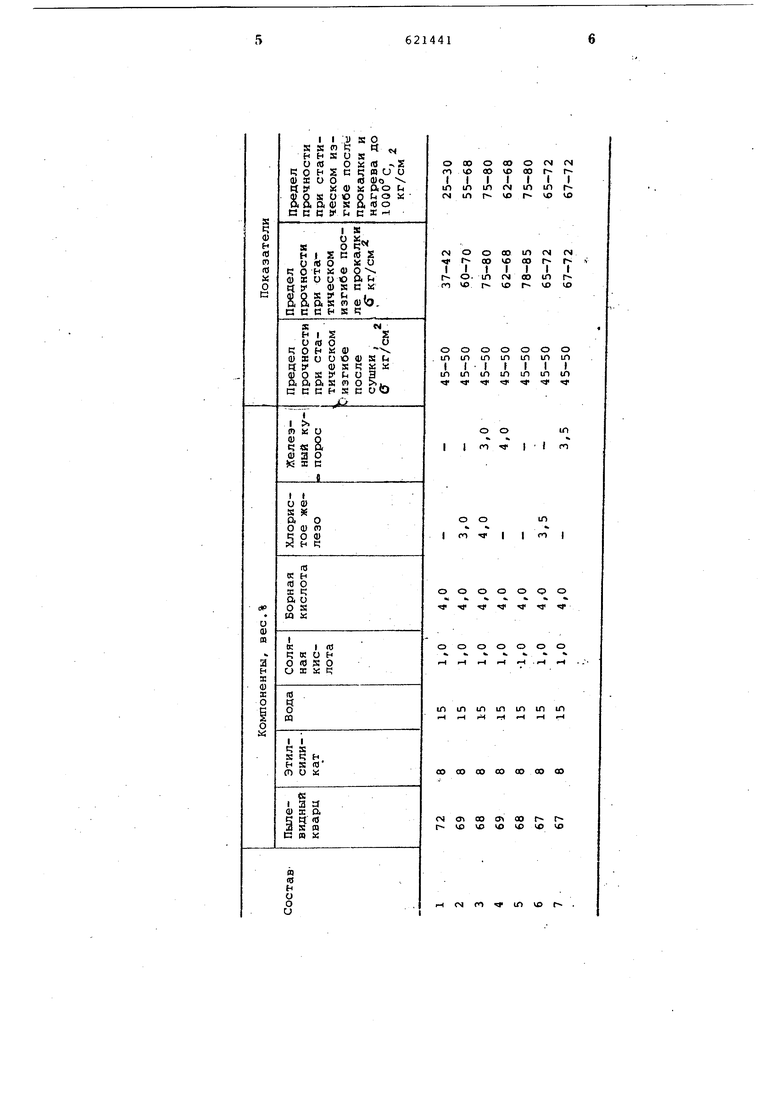

Физико-механические свойства керамических форм, полученных по изобретению, представлены в таблице.

см (N

оо о со о

Ю ОО VO 00

| гI I

I I I I

1Л IT) ГМ Ю Ш 1 Ю t Ю г VO Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Огнеупорная суспензия для изготовления форм по выплавляемым моделям | 1975 |

|

SU637191A1 |

| Суспензия для изготовлениялиТЕйНыХ фОРМ, пОлучАЕМыХ пОВыплАВляЕМыМ МОдЕляМ | 1978 |

|

SU799889A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Смесь для изготовления литейных форм и стержней | 1984 |

|

SU1247149A1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1979 |

|

SU772670A1 |

(Nоо001Л(NГМ

Г-ОО« 00Г ГIItIIII

о.ЧПсмсо1ЛГГО Оt VOг VDЮ

о о о о о о

1Л 1Л 1Л Ш 1Л 1Л

I I I I I t

in 1Л 1Л 1Г) (Л Ю 41 « : «si

о о

ю

k

I I го Ч

m

о о ш

k ы

I п ч- I 1 Vi I

о о о о о о о

Ч ТГ Ч Ч Ч ГГ ЧГ

о о о о о о о

1Л 1Л 1Л Ш 1Л 1Л 1Л

-1 1-Н г: 1-Н iH Н

00 со оо со со со со

CN П со О оо Г с VO VO VO

М П Ч 1Л О Г Как видно из таблицы прочность после прокалки увеличивается в 2 ра за, термостойкость в 2-2,5 раза. Брак отливок.по вине формы снижается на 10-12% по сравнению с извест ным техническим решением. Оптимален предлагаемый диапазон растворимых солей железа. Уменьшение их меньше 3% не позволяет улучшить указанные характеристики, увеличени их больше 4% нецелесообразно, так ка физико-механические показатели оста ются на том же уровне, Предлагаемое техническое решение позволяет получать мелкие отливки (до 100 г) без применения опорного наполнителя. Ожидаемый экономический эффект п использовании изобретения в условия Рязанского литейного завода Центр составит 25-30 тысяч рублей в год. Формула изобретения Суспензия для изготовления огнеупорных керамических форм по выплав ляемым моделям, включающая огнеупор 18 ный наполнитель, эилсиликат , воду, соляную кислоту, борную кислоту, отличающаяся тем, что, с целью увеличения термостойкости форм, прочности после прокалки, снижения брака отливок, она дополнительно содержит растворимые соли железа а именно: или хлористое железо, или железный купорос при следующем соотношении ингредиентов, вес.%, Этилсиликат Соляная кислота (уд. вес, 1,19 г/см ) 0,9-1,3 3-4 Борная кислота Растворимые соли 3-4. железа Огнеупорный Остальное наполнитель Источники информации, принятые во внимание при экспертизе; 1.Авторское свидетельство СССР № 235922, кл. В 22 С 9/04/06.12.67, 1969. 2.Авторское свидетельство СССР 240952, кл. В 22 С 9/04, 06.11.68, 1969. 3.Авторское свидетельство СССР № 178952, кл. В 22 С 9/04 18.09.61, 1966.

Авторы

Даты

1978-08-30—Публикация

1977-02-01—Подача