Изобретение относится к литейному производству,а именно к получению в формах -литья по выплавляемым моделям.

Известна суспензия для изготовления форм,содержащая огнеупорный наполнитель ,этилсиликат,этиловый спирт неорганическую кислоту, воду, криолит i,

Наиболее близким по технической сущности и достигаемому результату является суспензия 2, содержащая огнеупорный наполнитель,этилсиликат, спирт,нео|рганическую кислоту,воду, криолит,фторфлогопит и бертолетовую соль (KCtOj).

Наличие в суспензии фторфлогопита и бертолетовой соли в качестве окислителя позволяет уменьшить температу ру и время прокалки форм, (Прокалка может производиться до 1,51,8 ч).

Удаление моделей из форм,изготовленных из такой суспензии,предусматривает в горячей воде, при этом остаточное содержание модельной композиции в оболоч5 е составляет 2-10%.При использовании процесса удгшения моделей в модельном расплаве содержание углерода в форме увеличивается до 5,2-5,5%,

Цель изобретения - повышение при проксшке полноты сгорания остатков модельной композиции из форм, предварительно выплавленных в модельно расплаве.

Это достигается тем, что в качестве окислителя суспензия содержит нитрат калия или нитрат натрия при следующем соотношении ингредиентов вес. %:

11,0-13,0

Этилсиликат

14,0-16,0

Спирт

1,0-2,0

Вода

Неорганическая кислота

0,6-1,5

Нитрат калия или ни0,5-1,0 трат натрия

Огнеупорный наполнитель Остальное

Нитрат натрия в процессе нагре308 С разлагается по реаквания выше, 1 2NaN02 02 с вьщелением ции 2 NaNO.

атомарногокислорода, Азотистокислый натрий также разлагается с вьщелением атомарного кислорода.

Нитрат калия в процессе нагревани выше разлагается по реакции

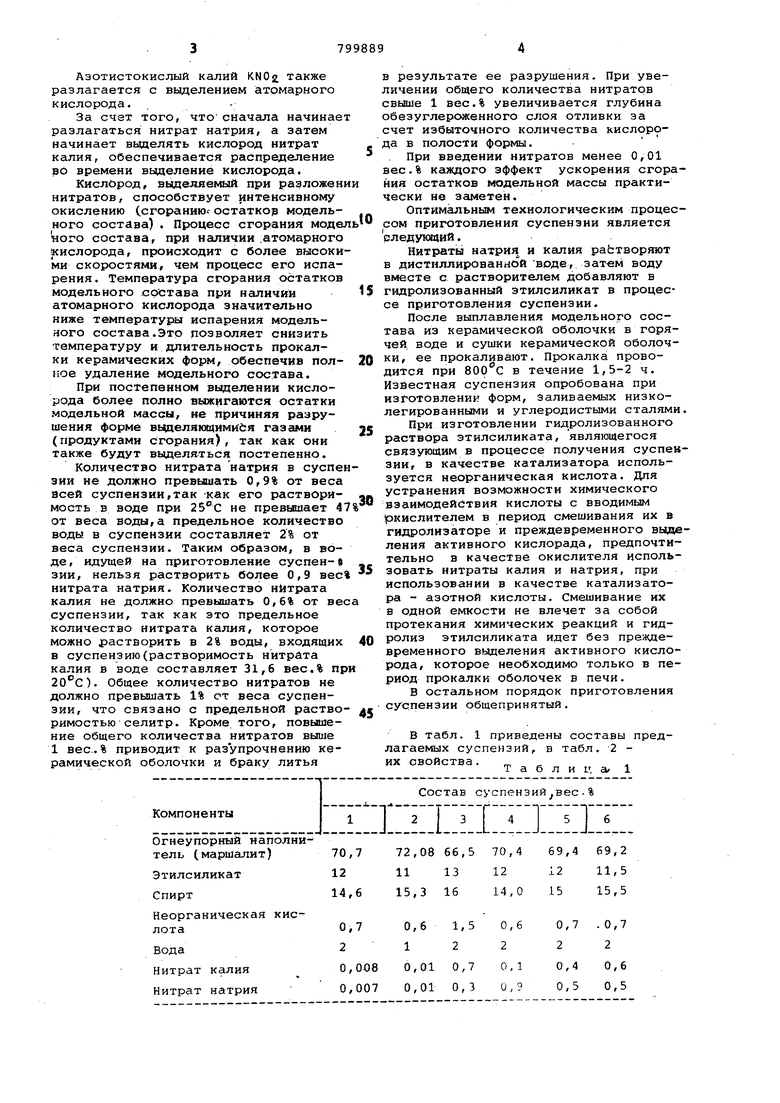

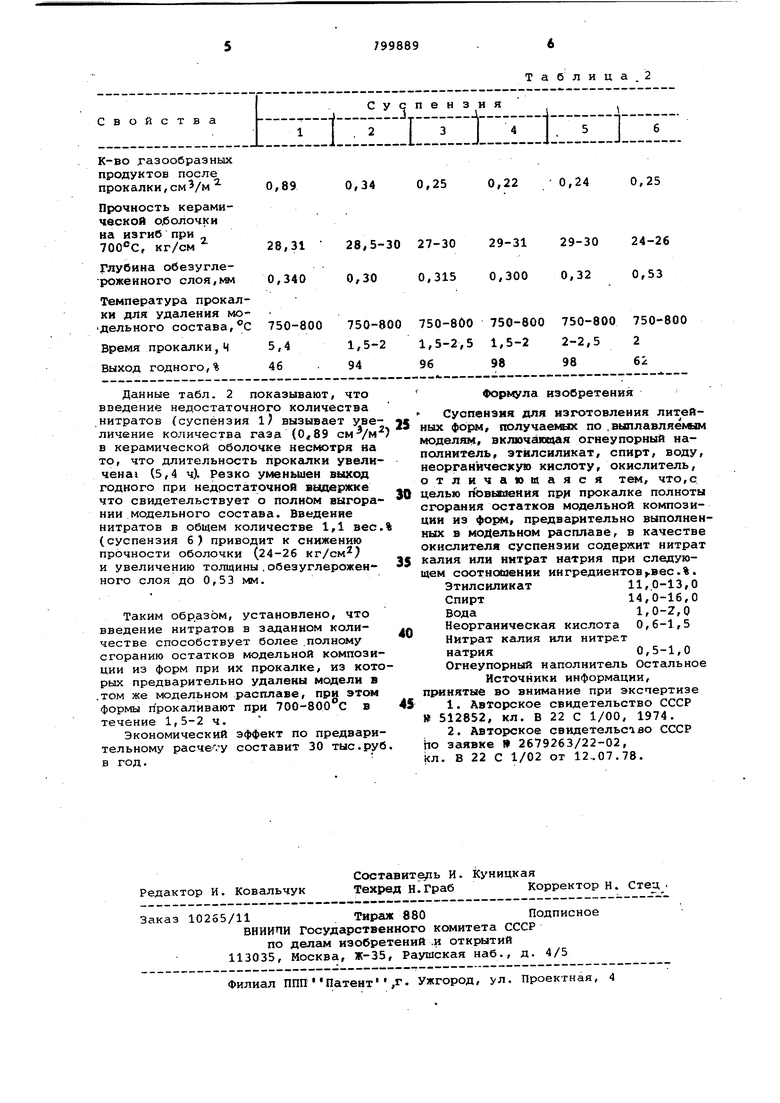

2X05- 2 KfJ02 +02.t . Азотистокислый калий KNOj также разлагается с выделением атомарного кислорода. За C4ST того, ЧТО сначала начинае разлагаться нитрат натрия, а затем начинает выделять кислород нитрат калия, обеспечивается распределение во времени вьзделение кислорода. Кислород, выделяекс:гй при разложен нитратов, способствует интенсивному окислению (сгоранию остатков модельнего состава) , Процесс сгорания моде ного состава, при наличии .атомарного кислорода, происходит с более высоки ми скоростями, чем процесс его испарения . Температура сгорания остатков модельного состава при наличии атомарного кислорода значительно ниже температуры испарения модельного состава.Это дозволяет снизить температуру и длительность прокалки керамических форм, обеспечив полное удаление модельного состава. При постепенном вьвделении кислорода более полно выжигаются остатки модельной массы, не причиняя разрушения форме вьзделяняаимибя газами (продуктами сгорания), так как они также будут вваделяться постепенно. Количество нитрата натрия в суспе зии не должно превышать 0,9% от веса всей суспензии,так как его растворимость в воде при 2В°С не превышает 4 от веса воды,а предельное количество воды в суспензии составляет 2% от веса суспензии. Таким образом, в воде, идущей на приготовление суспен-9 зии, нельзя растворить более 0,9 вес нитрата натрия. Количество нитрата калия не должно превышать 0,6% от ве суспензии, так как это предельное количество нитрата калия, которое можно растворить в 2% воды, входящих в суспензию(растворимость нитрата калия в воде составляет 31,6 вес.% пр ). Общее количество нитратов не должно превышать 1% от веса суспензии, что связано с предельной раство римостью селитр. Кроме того, повьпиение общего количества нитратов выше 1 вес.. % приводит к разупрочнению керамической оболочки и браку литья в результате ее разрушения. При увеличении общего количества нитратов cBbEue 1 вес.% увеличивается глубина обезуглероженного слоя отливки за счет избыточного количества кислорода в полости формы. . При введении нитратов менее 0,01 вес.% каждого эффект ускорения сгорания остатков модельной массы практически не . Оптимальным технологическим процессом приготовления суспензии является следующий. Нитраты натрия и калия раЬтворяют в дистиллированной воде, затем воду вместе с растворителем добавляют в гидролизованный этилсиликат в процессе приготовления суспензии. После выплавления модельного состава из керамической оболочки в горячей воде и сушки керамической оболочки, ее прокаливают. Прокалка проводится при в течение 1,5-2 ч. Изйестная суспензия опробована при изготовлении форм, заливаемых низколегирован ньоти и углеродистыми сталями. При изготовлении гидролизованного раствора этилсиликата, являющегося связующим в процессе получения суспензии, в качестве катализатора используется неорганическая кислота. Для устранения возможности химического взаимодействия кислоты с вводимым ркислителем в период смешивания их в гидролизаторе и преждевременного выделения активного кислорада, предпочтительно в качестве окислителя использовать нитраты калия и натрия, при использовании в качестве катализатора - азотной кислоты. Смешивание их в одной емкости не влечет за собой протекания химических реакций и гидролиз этилсиликата идет без преждевременного выделения активного кислорода, которое необходимо только в период прокалки оболочек в печи. В остальном порядок приготовления суспензии общепринятый. В табл. 1 приведены составы предлагаемых суспензий, в табл. 2 их свойства. „, Таблица 1

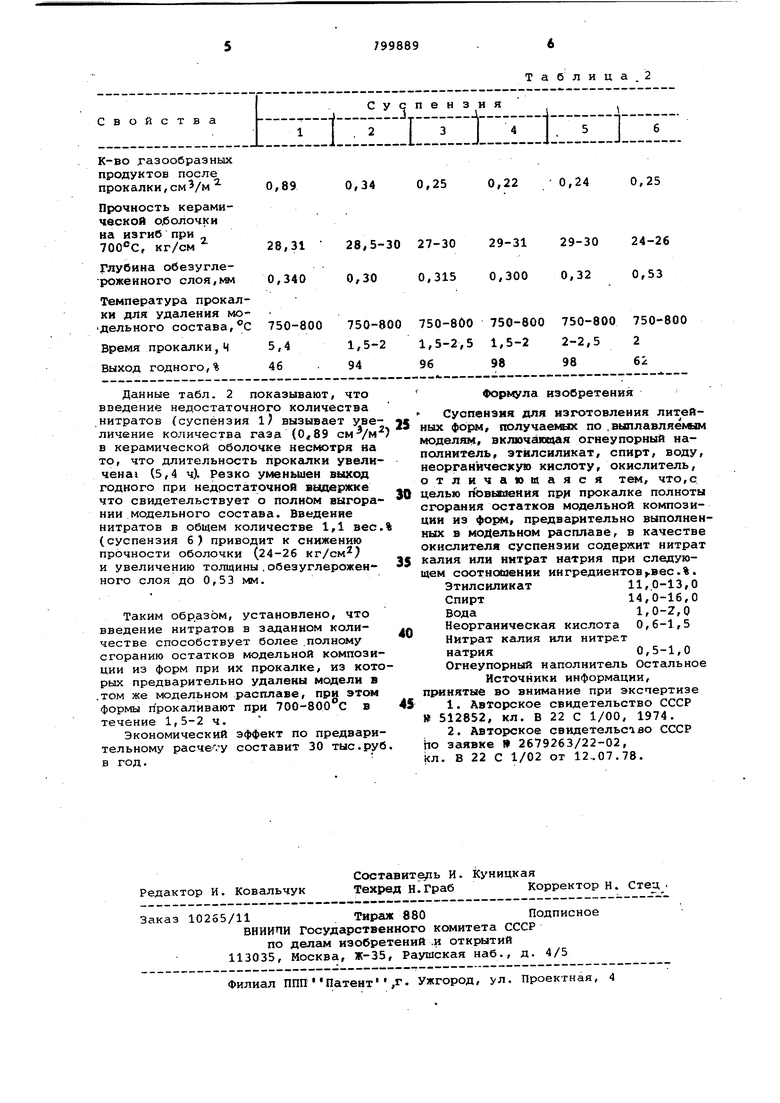

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1979 |

|

SU772670A1 |

| Способ прокалки керамических форм,пОлучАЕМыХ пО ВыплАВляЕМыМ МОдЕляМ | 1979 |

|

SU829316A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления многослойных оболочковых литейных форм | 1982 |

|

SU1101317A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2505376C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1981 |

|

SU1036436A1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1988 |

|

SU1680433A1 |

К-во газообразных продуктов после прокалки, 0,890,34 Прочность керамической оболочки на изгиб при 700С, кг/см 28,31 28,5-30 Глубина обезугле0,3400,30 роженного слоя, Температура прокалки для удаления модельного состава,€ 750-800750-800 5,41,5-2 Время прокалки,Ч 4694 Выход годного,%

Данные табл. 2 показывают, что введение недостаточного количества нитратов (суспензия 1 вызывает увеличение количества газа (0,89 см-/м) в керамической оболочке несмотря на то, что длительность прокалки увеличена (5,4 ч). Резко уменьшен выход годного при недостаточной вьщержке что свидетельствует о полном выгорании модельного состава. Введение нитратов в общем количестве 1,1 вес.% (суспензия 6) приводит к снижению прочности оболочки (24-26 кг/см) и увеличению толщины . обезуглерожен ного слоя дО 0,53 мм.

Таким образом, установлено, что введение нитратов в заданном количестве способствует более .полному сгоранию остатков модельной композиции из форм при их прокалке, из которых предварительно удалены модели в .том же модельном расплаве, при этом формы прокаливают при 700-800 с в течение 1,5-2 ч.

Экономический эффект по предварительному расчел у составит 30 тыс.руб. в год,

Формула изобретения

Суспензия для изготовления литейS ных форм, получаемшс по , В1шлавляе1«2м моделям, включаю&1ая огнеупорный наполнитель, этнлсиликат, спирт, воду, неорганическую кислоту, окислитель, отличающаяся тем, что,с 0 целью повышения при прокалке полноты сгорания остатков модельной композиции из форм, предварительно выполненных в модельном расплаве, в качестве окислителя суспензии содержит нитрат

5 калия или нитрат натрия при следующем соотнсхоенни ингредиентов вес.%. Этилсиликат11,0-13,0

Спирт14,0-16,0

вода1,0-2,0

Неоргаиическая кислота 0,6-1,5

0 нитрат калия или нитрат натрия0,5-1,0

Огиеупорный наполнитель Остальное

Источники информации, принятые во внимание при экспертизе

5

Кл. В 22 С 1/02 от 12..07.78. 0,250,220,240,25 27-3029-3129-3024-26 0,3150,3000,320,53 750-8UO750-800750-800750-800 1,5-2,51,5-22-2,52 96989862

Авторы

Даты

1981-01-30—Публикация

1978-08-24—Подача