I Изобретение относится к способам отгонки эфирных масел из эфиромасли ного сырья и может найти применение в эфиромасличной промьшшенности. Известен способ отгонки эфирных масел из эфиромасличного „сырья, заключающийся в том, что эфиромасличкое сьфье обрабатывают в запарнике перегретым паром, образующимся в па рообразователе и перегреваемым в па роперегревателе, отгоняемые пары эфирного масла и воды конденсируют в холодильнике и собирают в водоотде лителе СПНаиболее близким к изобретению п технической сущности и достигаемому результату является способ отгонки эфирных масел из эфиромасличного сырья, предусматривакхций получение эфирного масла путем паровой перегон ки с противоточным взаимодействием эфиромасличного сырья и острого водя ного пара, подаваемого в нескольких точках процесса, и для интенсификации процесса предусматривается удлинение путипрохождения эфиромасличного сьфья в процессе перегонки и увеличение этим самым времени контак та эфиромасличного сырья с острым водяйым паром Г 2. Недостаток известного способа отгонки эфирных масел заключается в том, что при его реализации требуется большой удельный расход остр го водяного пара из котельной на отгонку эфирньк масел из эфиромасли ного сырья, в результате чего снижа ется экономичность процесса. Целью изобретения является интен сификация тепломассообмена путем увеличения линейной скорости пара при получении эфирных масел. Поставленная цель достигается тем, что согласно способу получения эфирных масел из зфиромасличного сырья путем обработки в противотоке перегретым водяным паром, подаваемо го в несколько точек по высоте пере гонкой колоннЬ, пары также отбирают из нескольких точек по высоте, затем их отделяют от твердых частиц сырья, перегревают, а под;ачу осуществляют в Очке, находящейся ниже точки отбора. При противоточном движении эфиро масличного сырья и перегретого пара в процессе отгонки эфирных масел в отработанном сырье практически 82 отсутствуют эфирные масла. Кроме того, использование рециркулирующего перегретого технологического пара позволяет увеличить скорость пара в слое эфиромасличного сырья, что, как известно, способствует интенсификации тепломассообмена за счет конвективного переноса при турбулент ном режиме его движения, при этом увеличение скорости пара в слое эфиромасличного сырья не требует увеличения расхода пара из котельной, а дополнительные энергетические затраты на перегрев отбираемого пара и его циркуляцию вентилятором очень малы по сравнению с энергетическими |затратами на производство пара в котельной . Интенсификация тепломассообмена по предлагаемому способу получения эфирных масел позволяет увеличить производительность аппаратуры, уменьшить время пребывания эфирных масел под воздействием температуры, что благоприятно сказывается на качество эфирных масел. Преимущество предлагаемого спосо- , ба получения эфирных масел подтверждается расчетами в сравнении с показателями работы по существующему современному непрерывному способу отгонки эфирных масел, применяемому в промышленной практике. Для убедительности и упрощения расчетом с некоторым запасом принимаем что теплоемкость эфиромасличного сырья равна теплоемкости воды, т.е. 1 ккал/ /кг град, хотя удельная теплоемкость абсолютно сухого эфиромасличного сырьй (при 20 - составляет для герани 0,38 и для шалфея мускатного 0,40 ккал/кг град. Принимаем во внимание, что при отгонке эфирных масел с насыщенным водяным паром при атмосферном давлении, минимально.е количество водяного пара составляет, например, на 1 кг гераниевого , эфирного масла 15,2 кг, а при отгонке с перегретым паром значительно меньше. Выполним приближенные расчеты количества водяного пара для отгонки эфирных масел из эфиромасличного сырья при атмосферном давлении по предлагаемому способу. Пример 1. Отгонка эфирных масел герани.

Расход пара на 1 кг эфирных масел составляет 196 кг, среднее содержание- эфирных масел в сырье 0,17 мас.% Из этих данных следует, что расход пара на 1 кг эфиромасличного сырья составляет ориен;гировочно 0,33 кг пара/кг сырья.

Расход острого водяного пара на нагрев 1 кг сырья при 20 - 100°С составляет 0,149 кг.

Минимальное количество водяного пара, необходимое для отгонки эфирных масел герани из сырья составляет 15 кг на 1 кг эфирных масел, а на 1 кг сырья составляет 0,0255 кг.

Количество рециркулирующего перегретого пара до 110°С при атмосферном давлении отгонки, необходимое дл образования 0,0255 кг насьщенного пара при теплоемкости водяного пара 0,47 ккал/кг град, составляет 2,9 кг Степень рециркуляции, технологического пара, 114.

Таким образом, при рециркуляции технологического пара, в слое эфиромасличного сырья скорость пара увели чивается в 114 раз по сравнению с минимально необходимым количеством пара без рециркуляции.

Количество глухого водяного пара из котельной, необходимое -для перегрева рециркулирующего технологического пара, при средней разности температур 10 град равно 0,025 кг пара/ /кг сырья (температура насьщенного водяного пара 120°С - давление 2 атм 130°С - 2,7 атм); скрытая теплота конденсации пара с увеличением давления уменьшается, для упрощения принимаем равной скрытую теплоту 540 ккал/кг.

Общее количество острого и глухог пара 0,174 кг пара/кг сьфья..

Количество греющего пара по предлагаемому способу уменьшается в 1,92 раза.

П р и м е р 2. Мускатньй шалфей, расход пара на 1 кг масла 178 кг, содержание масла в сырье 0,13 мае. % расход пара на 1 кг эфиромасличного сырья 0,232 кг. Расход острого -пара на нагревание. 1 кг сырья 0,149 кг па ра/кг сьфья.

Принимаем как и для герани минимальное количество водяного пара для отгонки 1кг эфирного масла мускатного шалфея равным 15 кг, в действительности эта величина будет меньше, а на 1 кг сырья - 0,0196 кг.

Количество рециркулирующего перегретого пара 2,25 кг. Количество глу хого греющего пара 0,0196 кг пара/ /кг сьфья.

Общее количество острого и глухого водяного пара из котельной 0,1686 кг пара/кг сьфья.

Количество греющего пара по предлагаемому способу уменьшается в 1,4 раза.

Примерз. Перегонка гераниевого эфирного масла с перегретьсм водяным паром.

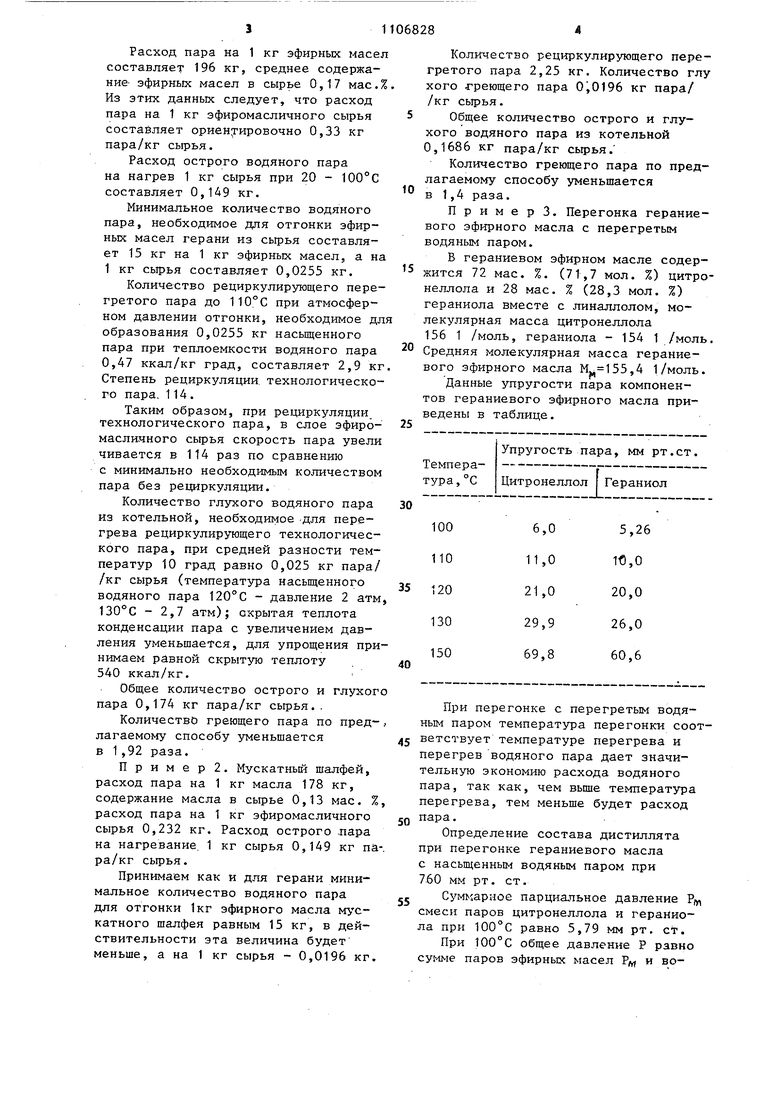

Б гераниевом эфирном масле содержится 72 мае. %. (71,7 мол. %) цитронеллола и 28 мае. % (28,3 мол. %) гераниола вместе с линаллолом, молекулярная масса цитронеллола 156 1 /моль, гераниола - 154 1 /моль. Средняя молекулярная масса гераниевого эфирного масла ,4 1/моль. .г

Данные упругости пара компонентов гераниевого эфирного масла приведены в таблице.

При перегонке с перегретым водяным паром температура перегонки соответствует температуре перегрева и перегрев водяного пара дает значительную экономию расхода водяного пара, так как, чем вьш1е температура перегрева, тем меньше будет расход

пара.

Определение состава дистиллята при перегонке гераниевого масла с насыщенным водяным паром при 760 мм рт. ст.

Суммарное парциальное давление Р смеси паров цитронеллола и гераниола при 100°С равно 5,79 мм рт. ст.

При 100°С общее давление Р равно су1-1ме паров эфирных масел 7/ и во}11068286

ды Р согласно закону Дальтона равноЭкономический эффект от испоДьзо765,79 мм рт. ст. При атмосферной ваяня предлагаемого способа отгонки

перегонке Р«760 мм рт. ст.,эфирных масел из эфиромасличного

Гц-5,75 мм рт. ст., а ,д,сырья в одном аппарате непрерьшного

754,25 мм. рт. ст.5 действия составляет ориентировочно

Массовое соотношение аФирногооколо 30 - 40 тыс. руб. в год по

масла GM и воды G в дистиллятесравнению с известным, за счет уменьО1федеш1ется из соотношения для взаи-шения удельных расходов тепла на

монерастворимых компонентов смесиртгонку эфирных масел, повьшения их

Gt качества, снижения потерь эфирных

Си масел с отработанным сырьем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для паровой отгонки эфирных масел из эфиромасличного сырья | 1983 |

|

SU1117311A1 |

| Способ получения эфирного масла из травянистого эфирномасличного сырья | 2023 |

|

RU2806070C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЕЩЕСТВА, СОДЕРЖАЩЕГО АЦИКЛИЧЕСКИЕ МОНОТЕРПЕНОВЫЕ СПИРТЫ И АЛЬДЕГИДЫ | 1991 |

|

RU2013440C1 |

| Способ получения эфирного масла | 1985 |

|

SU1294821A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРНОГО МАСЛА ИЗ ШАЛФЕЯ МУСКАТНОГО | 2017 |

|

RU2649023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРНОГО МАСЛА МЯТЫ ПЕРЕЧНОЙ | 2017 |

|

RU2649024C1 |

| Способ получения абсолютного эфирного масла | 1983 |

|

SU1112050A1 |

| СРЕДСТВО ДЛЯ ЗАЩИТЫ РАСТЕНИЙ ОТ БАХЧЕВОЙ И ПЕРСИКОВОЙ ТЛЕЙ | 1995 |

|

RU2124292C1 |

| СПОСОБ ЭКСТРАКЦИИ ЭФИРНЫХ МАСЕЛ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2020 |

|

RU2739603C1 |

| Способ получения эфирного масла из растений семейства яснотковые | 2023 |

|

RU2822772C1 |

СНОСОВ ПОЛУЧЕНИЯ ЭФИРНЫХ МАСЕЛ из эфиромасличного сырья путем обработки в противотоке перегретым водяным паром, подаваемого в несколько точек по высоте перегонной колонны, отличающийся тем, что, с целью интенсификации тепломассообмена способа путем увеличения линейной скорости пара, пары также отбирают из нескольких точек по высоте, затем их отделяют от твердых частиц сырья, перегревают, а подачу осуществляют в точке, находящейся ниже точки отбора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для паровой отгонки эфирных масел | 1976 |

|

SU618405A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ТАРЕЛКА К КОЛОННЫМ ТАРЕЛЬЧАТЫМ АППАРАТАМ ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССОВ ОТГОНКИ И ПЕРЕГОНКИ | 0 |

|

SU219056A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1984-08-07—Публикация

1981-12-28—Подача