(54) СПОСОБ ТЕРМООБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| МНОГОКАМЕРНАЯ ШАХТНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ | 1971 |

|

SU316912A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧИХ ПРОДУКТОВ ИЗ ЖИДКИХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457025C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2361160C1 |

| ПЕЧЬ ВЕРТИКАЛЬНАЯ КИПЯЩЕГО СЛОЯ | 2011 |

|

RU2551330C2 |

| АППАРАТ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2615371C1 |

| Многокамерный аппарат для термообработки сыпучих материалов в кипящем слое | 1981 |

|

SU983411A1 |

| Установка для термообработки дисперсных материалов | 1982 |

|

SU1071903A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| Горизонтальная многокамерная печь непрерывного действия для обжига клинкера в кипящем слое | 1960 |

|

SU139594A1 |

Изобретение относится к промышпе ности строительных материапов, а именно к стадии высокотемпературной обра- ботки сыпучих материалов в кшшщем сл

Известные способы высокотемлератур НОЙ обработки сыпучих материалов не позволяют ИСКЛЮЧИТЬ слипание -частиц.

Известна многокамерная шахтная печь кипящего слоя, в которой материал вначале подогревается отходящими газами в зоне подогрева, а затем подвергается обработке в зоне обжига. При этом в зоне подогрева материал находится в заторможенном состоянии, а в зоне обжига - в псевдоожиженном l.

Недостатками указанного способа обработки материала в многокамерной шахтной печи являются узкий диапазон рабочих скоростей газового агента, который необходим для поддержания материала в зоне обжига в псевдоожиженном СОСТОЯНИИ, недостаточная интенсивность обжига И слипание частиц.

Поставленная цель достигается за счет Toio, что при термообработке сыпучего материала в полупсевдоожижённом СОСТОЯНИИ, включающей подогрев при торможении сыпучего материала в верхней части слоя И обжиг при псевдоожижении в нижней части слоя, торможение осущесвляют периодически, а обжиг - при вращении нижней части слоя с одновременной вибрацией, при этом период торможения составляет 0,5-10 сек, скорость вращения 3-40 об/сек, а частота вибрирования 2-4О riu

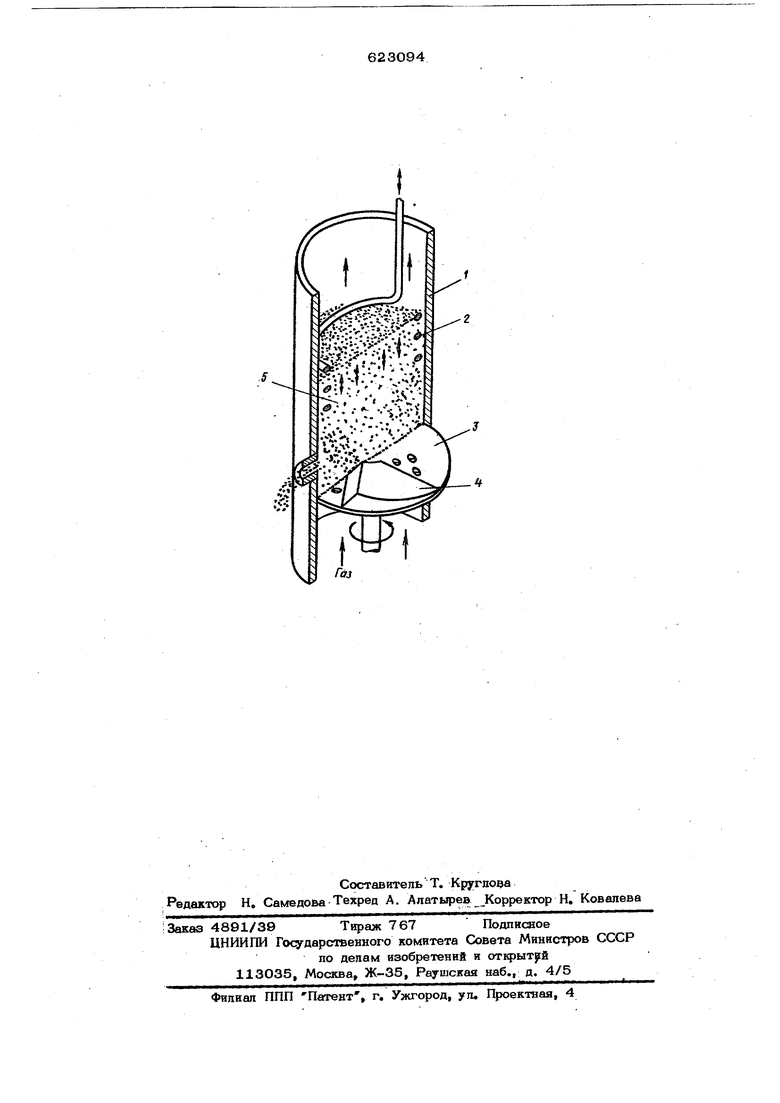

На чертеже схематически изображено устройство для осуществления предлагаемого способа.

Устройство включает камеру 1, тормозящую вставку 2, газораспределительную решетку 3 с вибропобуждающим элементом 4. Сыпучий обрабатываемый материал 5 подается сверху в камеру 1 . Решетку 3 приводят во вращение. На решетке 3 жестко закреплен) вибропобуждающий элемент 4, который представляет собой секторообразный выступ, передняя поверхность которого наклонена под углом к решетке. При движении вьтступа частицы материапа набегают на переднюю поверхность выступа и скользя по ней поднимаются. Затем они падают на решетку. Этот процесс повторяется с каждым обороток решётки, в результате чего в слое материала возникают чередующиеся волны сжатия и разрежения, распросэраняющиес снизу вверх. Обрабатываемый материал приходит во вращение относительно оси камеры, на которое накладывается вибрация вследствие взаимодействие, материала с выступом. Возникает также циркуляционное движение материала по стенкам камеры вверх, к оси камеры и вниз. Из-за трения материала о стенки и вихревого движения газов, поступающих через отверстия решетки, создаются боль« шие относительные скорости, обеспечиваю щие высокие коэффициенты теплообмена и масдообмена. Нагрев материала лроизв дят в нижней части слоя у рещетки эдектронагреватепями или СВЧ (на чертеже показано), где происходит интенсивное перемешивание вследствие интенсивного вращательного, колебательного и ниркуляционного материала. В верхней час ти слоя перемешивание гасят тормозящей вставкой 2, при этом в результате трения о вставку гасятся циркуляционные и вращательные движения. Остается толь ко одно колебательное движение, яо вер тикали, которое препятствует;слипанию частиц. Газ, поступая в нижнюю часть слоя, взаимодействует с материалом и по окон чании взаимодействия поступает в верхнюю часть слоя, где отдает свое тепло посоупающе му материалу, Бйалодаря интенсивному перемешиванию в нижней части слоя и торможению в верхней, обеспечиваетсй полнота реакц иа-ва исключения прорыва газа в виде пузырей и предотвращаются потерн тепла отходящих газов вследствие экранируiomero действия верхней части слоя. Пв ремещение вибропобуждающего элемента по замкнутому контуру вокруг камеры приводит к тому, что вибрация в каждом вертикальном беченни слоя возбуждается поочередно, сначала в одном сечении, затем в последующем и т. д.;.рообразно перемещению вибропобуждающего элемента, что обеспечивает высокую равномерность гидродинамики и исключает застойные зоны. Формула изобретения 1. Способ термообработки сыпучего материала в полупсевдоожиженном соетоянки, включающий подогрев при тормоч женни сыпучего материала в верхней части сдоя и обжиг при псевдоожижении в нижней части слоя, отлича ощ и и с я тем, что, с целью регулирования времени пребывания в слое твер-. дои фазы и газового агента в, широком диапазоне рабочих сй& «стей, увеличевта интенсивности обработки в зоне обжига и предотвращения слипания частиц тор можание осуществляют периодически, а обжиг - при вращении нижней части слоя с одновременной вибрацией. 2, Способ по п. 1, о т л и ч а ющ и и с я тем, что i i период торможеНИН составляет 0,5-Ю сек, скорость вращения - 5 - 40 об/сек, а Чистота вибрирования 2 + 4О гд. Источники информагши, принятые ьо внимание прк экспертизе:. 1в Авторское свидетельство СССР ; JS& 316912, кл, Р 27 В 15/00, 1968.

Авторы

Даты

1978-09-05—Публикация

1977-02-22—Подача