Известны установки для тенловой обработки сыпучих материалов в кипящем слое. Также известны многокамерные непрерывного действия печи для обжига мелкокусковых материалов в кипящем слое.

Известные печи имеют четыре камеры, образованные за счет разделения их вертикальными перегородками, с неподвижными горизонтальными колосниковыми рещетками. Перегородки не доходят до колосниковых рещеток, на которых процесс обжига материала происходит в тонком непрерывно движущемся слое. Материал перемещается от загрузочного до разгрузочного канала печи за счет аэродинамического воздействия газового потока, при этом в каждой камере протекает только одна определенная стадия процесса обжига: сушка, нагрев, обжиг и охлаждение.

Недостатком известных печей является малый коэффициент использования тепла отработанных газов и воздуха.

Печь, выполненная согласно изобретению, лишена этого недостатка. Сущность изобретения заключается в том, что перегородки выполнены под сводом печи глухими, образующими в верхней части каждой камеры полости. Полости сообщаются с отдельными для каждой из них газоотводными каналами, по которым отработанный газ и воздух направляются в циклонные очистители и рекуператоры для подогрева первичного воздуха.

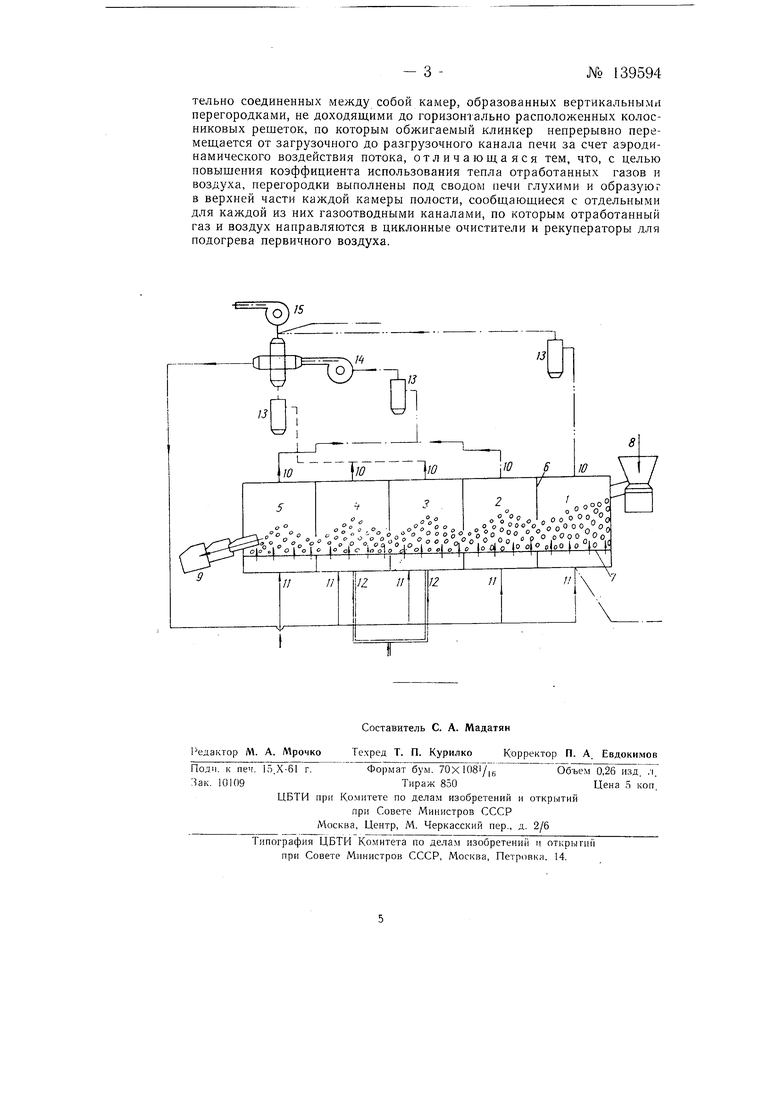

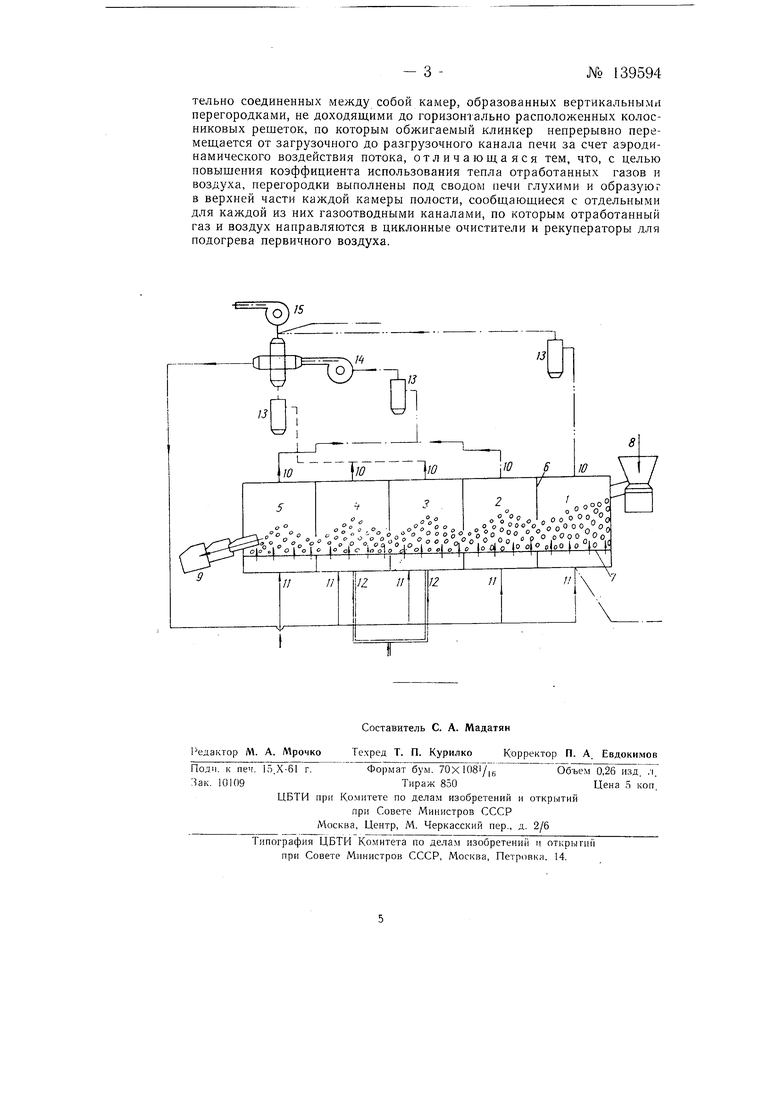

На чертеже изображена схема предложенной печи.

Печь предназначена для обжига гранул из цементно-сырьевой муки диаметром 3-8 мм с получением готового цементного клинкера. Печь представляет собой пять последовательно соединенных меладу собой камер с горизонтально расположенными в них колосниковыми решетками.

№ 139594- 2

В 1-ой камере, куда производится загрузка гранул, происходит сушка и нагревание их в кипящем слое примерно до температуры 100-200°; во 2-ой камере - нагревание гранул до температуры 500-700° и частичная их декарбонизация (20-25% относительных); в 3-й камере - нагревание гранул до 1000-1100° и пол11ая их декарбонизация; в 4-й- обжиг при температуре 1450° и в 5-й камере - охлаждение клинкера примерно до 200°.

Камеры отделены одна от другой огнеупорными вертикальными перегородками 6. которые не доходят до колосниковой решетки 7 на 200-400 мм.

Каждая камера с горизонтально расположенными колосниковыми решетками делится на две части: верхнюю и нижнюю. Колосниковые решетки провального и беснровального типа изготовляются из специального огнеупорного материала.

Влажный гранулированный материал 8 загружается в камеру У и по мере термической обработки, находясь в псевдоожиженном состоянии, перемещается из камеры в камеру под напором загружаемого материала и воздушно-газового потока. Готовый охлажденный клинкер 9 выходит из камеры 5..

В верхней части каждой камеры имеется газоотвод W для отходящих газов и отработанного воздуха, а к нижней части каждой камеры подходит воздухопровод // для подвода горячего воздуха и в 3-й и 4-ii камерах - газопровод 12 с горелками для подачи горючего газа.

Под колосниковую решетку камеры 5 поступает холодный воздух с такой скоростью, что охлаждение клинкера происходит тоже в кипящем слое. При этом сам воздух нагревается примерно до температуры 200° и направляется по воздухопроводу в рекуператор 13. Туда же поступает отработанный воздух из 2-й камеры с температурой примерно до 600°.

Отсасывание отработанного горячего воздуха из камер 5 и 2 и пг;дача его в рекуператор производится при помощи вентилятора 14. В случае необходимости последний может также частично подсасывать воздух из атмосферы. Смесь отработанного воздуха из камер 5 и 2 с атмосферным воздухом подогревается в рекуператоре до температуры 800-900° и из него направляется под колосниковые решетки 4, 3, 2 ц 1 камер. Под колосниковые решетки камер 4 и 5 подается также горючий газ, последний смешивается с горячим воздухом и сгорает под колосниковыми решетками на поверхности кипящего слоя гранул, подогревая в камере 3 их до 1000-1100° и в камере 4 - до 1450°.

Горячий воздух, поступающий в камеру 2, отдает свое тепло гранулам, подогревая их до 500-700°, а поступающий в камеру / разбавляется атмосферным воздухом до температуры 300-400° и производит подсушку гранул и их нагревание до 100°. Отработанный влажный воздух отсасывается из камеры / вентилятором 15 и выбрасывается в атмосферу.

Отходящие газы из камер 4 и 3 при температуре 1450-1000° направляются в рекуператор для подогрева воздуха и затем вентилятором выбрасываются в атмосферу. После камер устанавливаются циклоны для очистки отходящих газов и отработанного воздуха от пыли.

Предложенная печь представляет интерес для промышленности и рекомендована для внедрения.

Предмет изобретения

Горизонтальная многокамерная печь непрерывного действия для обжига клинкера в кипящем слое, выполненная в виде ряда последовательно соединенных между собой камер, образованных вертикальными нерегородками, не доходящими до горизонтально расположенных колосниковых решеток, по которым обжигаемый клинкер непрерывно перемещается от загрузочного до разгрузочного канала печи за счет аэродинамического воздействия потока, отличающаяся тем, что, с целью повышения коэффициента использования тепла отработанных газов и воздуха, перегородки выполнены под сводом печи глухими и образуют в верхней части каждой камеры полости, сообщающиеся с отдельными для каждой из них газоотводными каналами, по которым отработанный газ и воздух направляются в циклонные очистители и рекуператоры для подогрева первичного воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многокамерная печь непрерывного действия для обжига клинкера в кипящем слое | 1961 |

|

SU139976A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 1969 |

|

SU254373A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2497766C1 |

| СПОСОБ ОХЛАЖДЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1971 |

|

SU320692A1 |

| Установка для термической регенерации формовочной смеси в кипящем слое | 1982 |

|

SU1129012A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА ПРИ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2036011C1 |

Авторы

Даты

1961-01-01—Публикация

1960-09-17—Подача