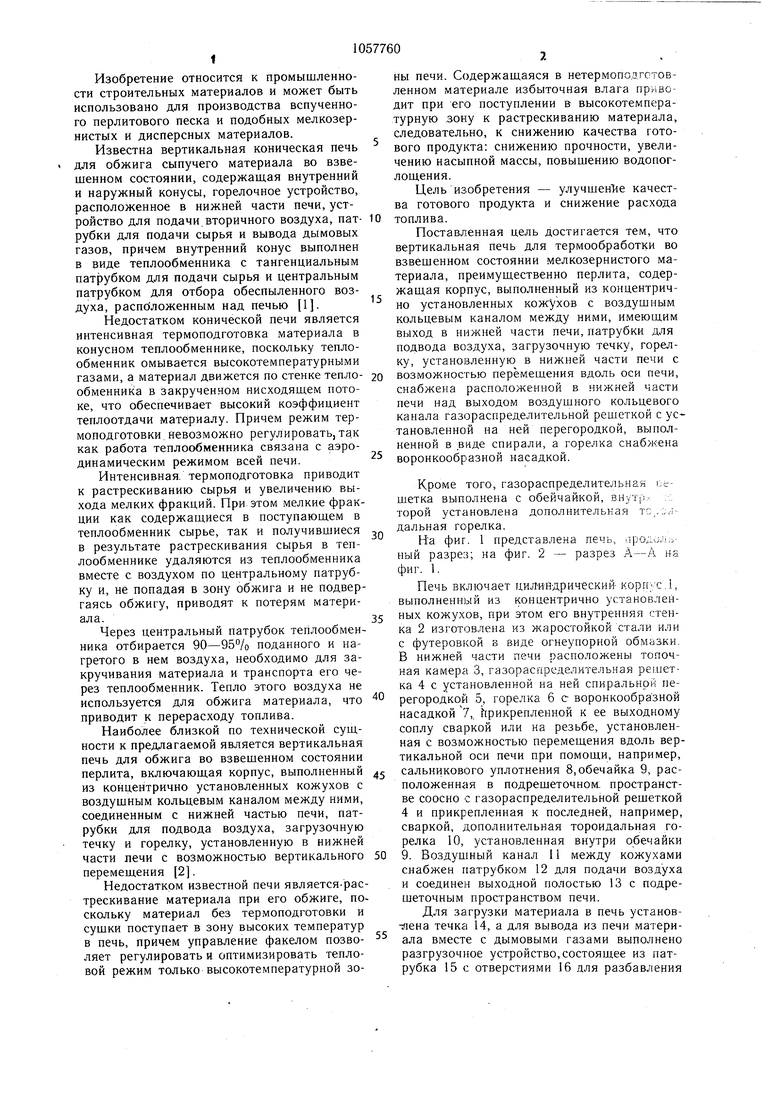

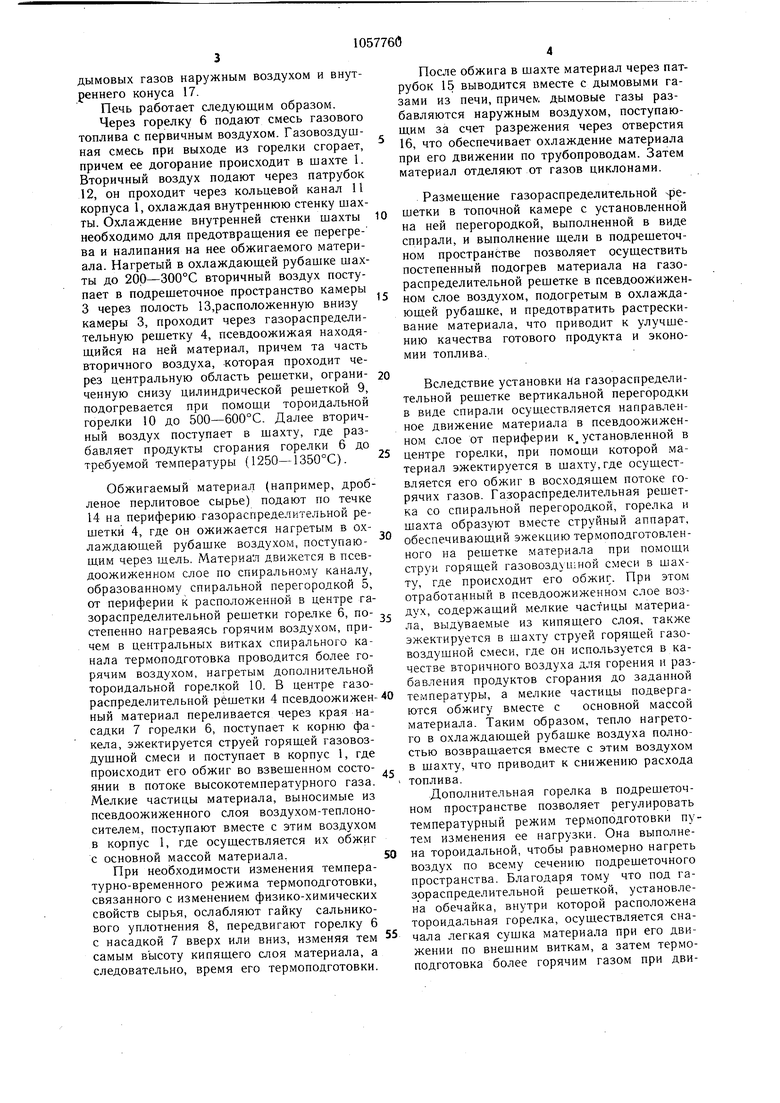

Изобретение относится к промышленности строительных материалов и может быть использовано для производства вспученного перлитового песка и подобных мелкозернистых и дисперсных материалов. Известна вертикальная коническая печь для обжига сыпучего материала во взвешенном состоянии, содержаш,ая внутренний и наружный конусы, горелочное устройство, расположенное в нижней части печи, устройство для подачи вторичного воздуха, патрубки для подачи сырья и вывода дымовых газов, причем внутренний конус выполнен в виде теплообменника с тангенциальным патрубком для подачи сырья и центральным патрубком для отбора обеспыленного воздуха, распЬложенным над печью 1. Недостатком конической печи является интенсивная термоподготовка материала в конусном теплообменнике, поскольку теплообменник омывается высокотемпературными газами, а материал движется по стенке теплообменника в закрученном нисходящем потоке, что обеспечивает высокий коэффициент теплоотдачи материалу. Причем режим термоподготовки, невозможно регулировать, та.к как работа теплообменника связана с аэродинамическим режимом всей печи. Интенсивная, термоподготовка приводит к растрескиванию сырья и увеличению выхода мелких фракций. При этом мелкие фракции как содержаш,иеся в поступаюш,ем в теплообменник сырье, так и получившиеся в результате растрескивания сырья в теплообменнике удаляются из теплообменника вместе с воздухом по центральному патрубку и, не попадая в зону обжига и не подвергаясь обжигу, приводят к потерям материала. Через центральный патрубок теплообменника отбирается 90-95% поданного и нагретого в нем воздуха, необходимо для закручивания материала и транспорта его через теплообменник. Тепло этого воздуха не используется для обжига материала, что приводит к перерасходу топлива. Наиболее близкой по технической сущности к предлагаемой является вертикальная печь для обжига во взвешенном состоянии перлита, включающая корпус, выполненный из концентрично установленных кожухов с воздушным кольцевым каналом между ними, соединенным с нижней частью печи, патрубки для подвода воздуха, загрузочную течку и горелку, установленную в нижней части лечи с возможностью вертикального перемещения 2. Недостатком известной печи является-растрескивание материала при его обжиге, поскольку материал без термоподготовки и сушки поступает в зону высоких температур в печь, причем управление факелом позволяет регулировать и оптимизировать тепловой режим только высокотемпературной зоны печи. Содержашаяся в нетермоподготовленном материале избыточная влага приводит при его поступлении в высокотемпературную зону к растрескиванию материала, следовательно, к снижению качества готового продукта: снижению прочности, увеличению насыпной массы, повышению водопоглош,ения. Цель изобретения - улучшенйе качества готового продукта и снижение расхода топлива. Поставленная цель достигается тем, что вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала, преимущественно перлита, содержащая корпус, выполненный из концентрично установленных кожухов с воздушным кольцевым каналом между ними, имеющим выход в нижней части печи, патрубки для подвода воздуха, загрузочную течку, горелку, установленную в нижней части печи с возможностью перемещения вдоль оси печи, снабжена расположенной в нижней части печи над выходом воздущного кольцевого канала газораспределительной решеткой с ус тановленной на ней перегородкой, выполненной в виде спирали, а горелка снабжена воронкообразной насадкой. Кроме того, газораспределительная ijc шетка выполнена с обейчайкой, внутр- :,. торой установлена дополнительная тс,.:..-; дальняя горелка. На фиг. 1 представлена печь, apo;i,.;;,Sb ный разрез; на фиг. 2 - разрез А-А на фиг. 1. Печь включает цил-индрич-еский- с.1, выполненный из концентрично установленных кожухов, при этом его внутренняя стенка 2 изготовлена из жаростойкой стали или с футеровкой Б виде огнеупорной обмазки. В нижней части печи расположены топочная камера 3, газораспределительная решетка 4 с установленной на ней спиральной перегородкой 5, горелка б с воронкообразной насадкой 7, Прикрепленной к ее выходному соплу сваркой или на резьбе, установленная с возможностью перемещения вдоль вертикальной оси печи при помощи, например, сальникового уплотнения 8,обечайка 9, расположенная в подрешеточном. пространстве соосно с газораспределительной решеткой 4 и прикрепленная к последней, например, сваркой, дополнительная тороидальная горелка 10, установленная внутри обечайки 9. Воздушный канал И между кожухами снабжен патрубком 12 для подачи воздуха и соединен выходной полостью 13 с подрешеточным пространством печи. Для загрузки материала в печь установ-яена течка 14, а для вывода из печи материала вместе с дымовыми газами выполнено разгрузочное устройство, состоящее из натрубка 15 с отверстиями 16 для разбавления дымовых газов наружным воздухом и внутреннего конуса 17. Печь работает следующим образом. Через горелку 6 подают смесь газового топлива с первичным воздухом. Газовоздушная смесь при выходе из горелки сгорает, причем ее догорание происходит в шахте 1. Вторичный воздух подают через патрубок 12, он проходит через кольцевой канал 11 корпуса 1, охлаждая внутреннюю стенку шахты. Охлаждение внутренней стенки шахты необходимо для предотврашения ее перегрева и налипания на нее обжигаемого материала. Нагретый в охлаждаюш,ей рубашке шахты до 200-300°С вторичный воздух поступает в подрешеточное пространство камеры 3 через полость 13,расположенную внизу камеры 3, проходит через газораспределительную решетку 4, псевдоожижая находящийся на ней материал, причем та часть вторичного воздуха, которая проходит через центральную область решетки, ограниченную снизу цилиндрической решеткой 9, подогревается при помощи тороидальной горелки 10 до 500-600°С. Далее вторичный воздух поступает в шахту, где разбавляет продукты сгорания горелки 6 до требуемой температуры (1250-1350°С). Обжигаемый материал (например, дробленое перлитовое сырье) подают по течке 14 на периферию газораспределительной решетки 4, где он ожижается нагретым в охлаждающей рубашке воздухом, поступающим через щель. Материал движется в псевдоожиженном слое по спиральному каналу, образованному спиральной перегородкой 5, от периферии к расположенной в центре газораспределительной решетки горелке 6, постепенно нагреваясь горячим воздухом, причем в центральных витках спирального канала термоподготовка проводится более горячим воздухом, нагретым дополнительной тороидальной горелкой 10. В центре газораспределительной решетки 4 псевдоожиженный материал переливается через края насадки 7 горелки 6, поступает к корню факела, эжектируется струей горящей газовоздушной смеси и поступает в корпус 1, где происходит его обжиг во взвещенном состоянии в потоке высокотемпературного газа. Мелкие частицы материала, выносимые из псевдоожиженного слоя воздухом-теплоносителем, поступают вместе с этим воздухом в корпус 1, где осуществляется их обжиг с основной массой материала. При необходимости изменения температурно-временного режима термоподготовки, связанного с изменением физико-химических свойств сырья, ослабляют гайку сальникового уплотнения 8, передвигают горелку 6 с насадкой 7 вверх или вниз, изменяя тем самым высоту кипящего слоя материала, а следовательно, время его термоподготовкн. После обжига в щахте материал через патрубок 15 выводится вместе с дымовыми газами из печи, приче, дымовые газы разбавляются наружным воздухом, поступающим за счет разрежения через отверстия 16, что обеспечивает охлаждение материала при его движении по трубопроводам. Затем материал отделяют от газов циклонами. Размещение газораспределительной -рещетки в топочной камере с установленной на ней перегородкой, выполненной в виде спирали, и выполнение щели в подрещеточном пространстве позволяет осуществить постепенный подогрев материала на газораспределительной рещетке в псевдоожиженном слое воздухом, подогретым в охлаждающей рубашке, и предотвратить растрескивание материала, что приводит к улучшению качества готового продукта и экономии топлива. Вследствие установки На газораспределительной рещетке вертикальной перегородки в виде спирали осуществляется направленное движение материала в псевдоожиженном слое от периферии к. установленной в центре горелки, при помощи которой материал эжектируется в щахту,где осуществляется его обжиг в восходящем потоке горячих газов. Газораспределительная рещетка со спиральной перегородкой, горелка и щахта образуют вместе струйный аппарат, обеспечивающий эжекцию термоподготовленного на рещетке материала при помощи струи горящей газовоздуи;ной смеси в шахту, где происходит его обжиг. При этом отработанный в псевдоожиженном слое воздух, содержащий мелкие частицы материала, выдуваемые из кипящего слоя, также эжектируется в шахту струей горящей газовоздушной смеси, где он используется в качестве вторичного воздуха для горения и разбавления продуктов сгорания до заданной температуры, а мелкие частицы подвергаются обжигу вместе с основной массой материала. Таким образом, тепло нагретого в охлаждающей рубашке воздуха полностью возвращ-ается вместе с этим воздухом в шахту, что приводит к снижению расхода топлива. -Дополнительная горелка в подрешеточном пространстве позволяет регулировать температурный режим термоподготовки путем изменения ее нагрузки. Она выполнена тороидальной, чтобы равномерно нагреть воздух по всему сечению подрешеточного пространства. Благодаря тому что под газораспределительной решеткой, установлена обечайка, внутри которой расположена тороидальная горелка, осуществляется сначала легкая сущка материала при его движении по внещним виткам, а затем термоподготовка более горячим газом при движении материала по внутренним виткам спирального канала, что приводит к улучшению качества готового продукта. То, что к выходному соплу горелки, расположенной в центре газораспределительной решетки, прикреплена воронкообразная насадка,а горелка установлена с возможностью перемещения вдоль вертикальной оси печи, делает возможным регулировать высоту псевдоожиженного слоя материала, а следовательно, время его термоподготовки. Таким образом, в печи регулируется время термоподготовки и ее температурный режим в псевдоожиженном слое: время - путем изменения высоты слоя, а температура - посредством изменения нагрузки тороидальной горелки. Таким образом, в печи осуществляется оптимальный режим термообработки при производстве вспученного песка, включающий мягкую термоподготовку и обжиг, в результате снижается растрескивание материала при обжиге, повышается его качество: улучшаются прочностные характеристики, уменьшается водопоглощение, снижается насыпная плотность, уменьщается выход пылевидных фракций. Благодаря использованию воздуха, нагретого в охлаждающей рубащке, снижается расход топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для обжига зернистого материала | 1987 |

|

SU1471042A1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1057762A1 |

| Печь для обжига зернистого материала | 1978 |

|

SU688807A1 |

| Аппарат для обжига в кипящем слое преимущественно углесодержащего материала | 1987 |

|

SU1418557A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА | 1989 |

|

SU1618089A1 |

| Печь кипящего слоя для обжига известняка | 2001 |

|

RU2224196C2 |

| Печь для обжига зернистого материала | 1986 |

|

SU1399629A1 |

| Печь для обжига мелкозернистого материала в псевдоожиженном слое | 1983 |

|

SU1145228A2 |

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

L ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ ВО ВЗВЕШЕННОМ СОСТОЯНИИ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА, преимущественно перлита, содержащая корпус, выполненный из концентрично установленных кожухов с воздушным кольцевым каналом между ними, имеющим выход в. нижней части печи, патрубки для подвода воздуха, загрузочную течку, горел: ку, установленную в нижней части печи с возможностью перемещения вдоль оси печи, отличающаяся тем, что, с целью улучшения качества готового продукта и снижения расхода топлива, она снабжена расположенной в нижней части печи над выходом воздущного кольцевого канала газораспределительной рещеткой с установленной на ней перегородкой, выполненной в виде спирали, а горелка снабжена воронкообразной насадкой. 2. Вертикальная печь по п. 1, отличающаяся тем, что газораспределительная рещетка выполнена с обечайкой, внутри которой установлена дополнительная тороидальная горелка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 690267, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вертикальная печь для вспучивания перлита | 1979 |

|

SU863963A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-11-30—Публикация

1982-04-05—Подача