54 ) СПОСОБ ВЬШЛАВКИ УГЛЕРОДИСТОГО ФЕРРОХРСМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Восстановительная смесь | 1975 |

|

SU585218A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1997 |

|

RU2115627C1 |

| СПОСОБ ВЫПЛАВКИ РАФИНИРОВАННОГО ФЕРРОХРОМА | 2009 |

|

RU2424343C2 |

| Способ выплавки силикокальция углетермическим процессом | 1983 |

|

SU1109458A1 |

| Способ выплавки ферросиликохрома | 1981 |

|

SU1002391A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2018 |

|

RU2677197C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2109836C1 |

| Способ плавки силикомарганца | 1982 |

|

SU1018998A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2003 |

|

RU2241057C1 |

| Способ получения ферросплава | 1982 |

|

SU1059016A1 |

Изобретение относится к черной металлургии, а именно к производству ферросплавов. Известен способ выплавки ферросплавов непрерывным углетермическим процессом, включающий загрузку шихтовых материалов на колошник печи и в рабочие тигли электродов печи, про плавление и выпуск металла и шлака из печи fll . Недостатком известного способа является повышение электрической про водимости ванны в течение межвыпускного периода вследствие накопления электропроводных продуктов плавки, что приводит к повышению тепловых по терь , недоизвлечению хрома и, следовательно, к увеличению расхода хромо вой руды, восстановителей и электроэнергии. Цель изобретения - снижение удель ного расхода электроэнергии и повыше ние извлечения хрома. Цель достигается тем, что после выпуска металла и шлака в первые 0,20-0,30 части общей продолжительности межвьшускного периода в рабочи тигли загружают 25-40% полукокса от общего количества восстановителя, в дальнейшем загрузку полукокса осуществляют через аналогичные интервалы с увеличением его количества в каждой последующей завалке на 15-35%, а количество восстановителя в составе шихты, загружаемой на колошник,уменьшают пропорционально количеству полукокса, загружаемому в рабочие тигли, Выплавку углеродистого феррохрома производят в рудновосстановительной электропечи непрерывньм способом с использованием углеродистых восстановителей . Установлено, что в течение цикла плавки в шлаковом расплаве уменьшается содержание , , что приводит к возрастанию удельной электропроводности шлака. Одновременно увеличивается объем шлакового расплава. В результате резко возрастает проводимость шлаковой зоны и в целом ванны печи. Подобное изменение электросопротивления ванны от одного вы- пуска продуктов плавки до следующего приводит к уменьшению заглубления электродов в ванне и, следовательно, к возрастанию тепловых потерь. Для предотвращения этого явления после каждого выпуска металла и ишака в первые 0,20-0,30 части общей продолжительности межвьп1ускного периода в рабочие тигли вводят 25-40%

полукокса от общего количества восстановительной смеси, в дальнейшем через каждые 0,20-0,30 части длительности плавки количество полукокса повьоаают на 15-35%.

Полукокс содержит 4-10% минеральных составляющих и 5-10% летучих веществ. Электросопротивление указанного полукокса 884 Ом-см, а коксового орешка 4,9 Ом.см.

Вследствие высокого электросопротивления полукокса предложенный способ введения его в печь позволяет устранить увеличение электрической проводимости ванны в целом при возрастании проводимости шлакового слоя При этом не будет происходить повышение тепловых потерь в течение цикла плавки, имеющее место при известном способе получения углеродистого феррохрома, так как величина заглублени электродов будет постоянной.

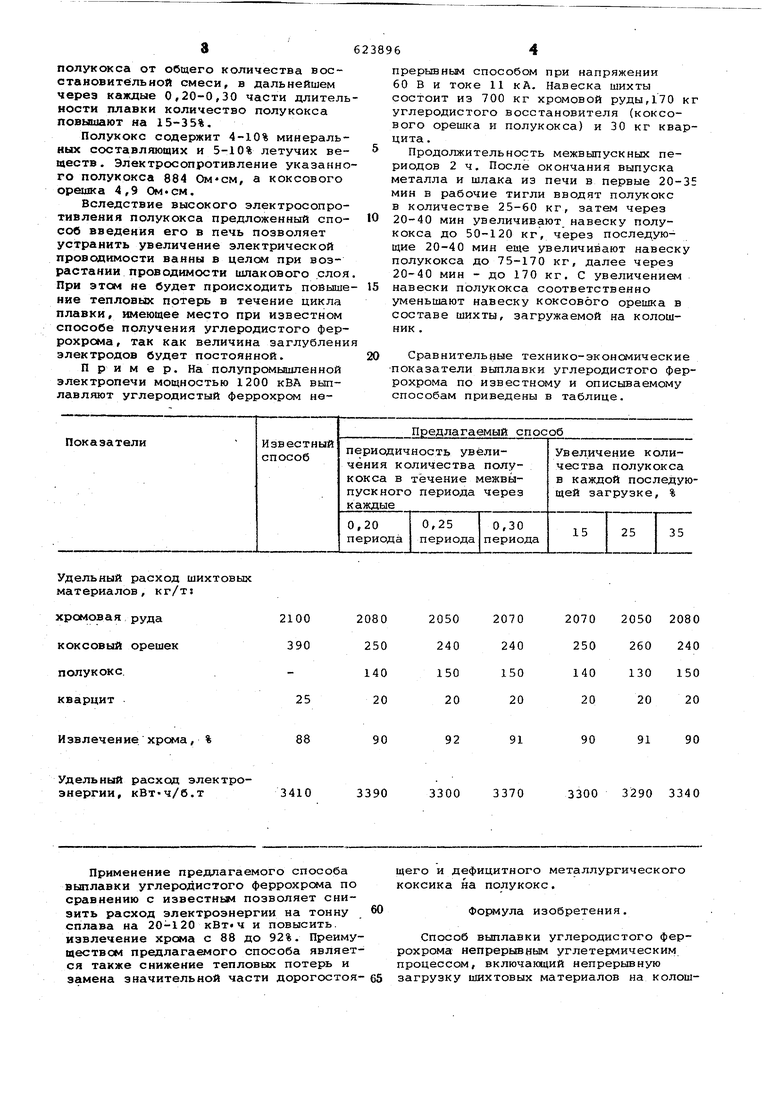

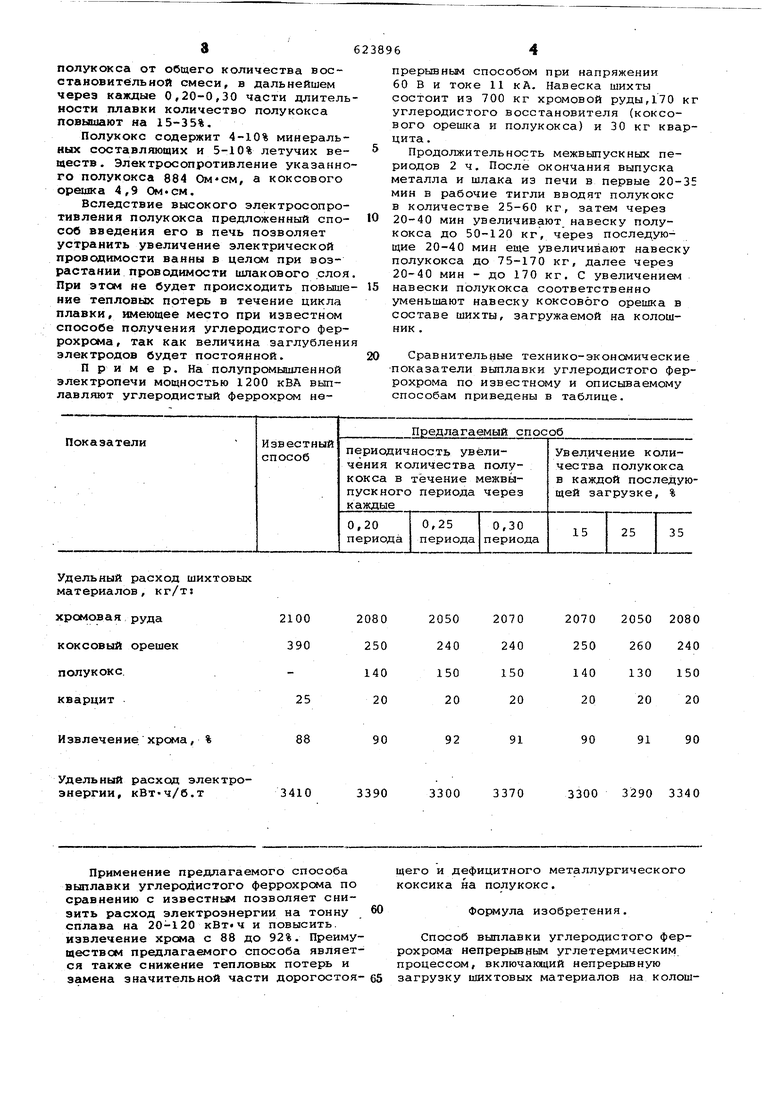

Пример. На полупромышленной электропечи мощностью 1200 кВА вьтлавляют углеродистый феррохром неУдельный расход шихтовых материалов, кг/т5 хромовая, руда21002080 коксовый орешек390250 полукокс. .-140 кварцит .2520

88

Извлечение хрома, %

Удельный расход электроэнергии, кВТЧ/б.т

3410

Применение предлагаемого способа выплавки углеродистого феррохрома по сравнению с известным позволяет снизить расход электроэнергии на тонну сплава на 20-120 кВт.ч и повысить. извлечение хрома с 88 до 92%. Преимуществом предлагаемого способа является также снижение тепловых потерь и замена значительной части дорогостояпрерывньм способом при напряжении 60 В и токе 11 кА, Навеска шихты состоит из 700 кг хромовой руды,170 кг углеродистого восстановителя (коксового орешка и полукокса) и 30 кг кварцита .

Продолжительность межвыпускных периодов 2 ч. После окончания выпуска металла и шлака из печи в первые 20-35 мин в рабочие тигли вводят полукокс в количестве 25-60 кг, затем через

20-40 мин увеличивают навеску полукокса до 50-120 кг, через последующие 20-40 мин еще увеличивают навеску полукокса до 75-170 кг, далее через 20-40 мин - до 170 кг. С увеличением

навески полукокса соответственно

уменьшают навеску коксового орешка в составе шихты, загружаемой на колошник .

Сравнительные технико-экономические показатели выплавки углеродистого феррохрома по известному и описываемому способам приведены в таблице.

90

90

91

91

3300 3290 3340

3370

3390

3300

щего и дефицитного металлургического коксика на полукокс.

Формула изобретения.

Способ выплавки углеродистого феррохрома непрерывным углетермическим процессом, включающий непрерывную 65 загрузку шихтовых материалов на колош20502070207020502080240240250260240 150150140130150 2020202020 S6238 .ник и в рабочие тигли электродов печи. проплавления и выпуск металла и шлака, отличающийся тем, что, с целью снижения удельного расхода электроэнергии и повышения извлечения хрома, после вьшуска металла и шлака в первые 0,20-0,30 части продолжительности периода между выпусками металла и шлака в рабочие тигли загружают ь-40% полукокса от общего количества восстановителя в составе шихты, в дальнейшем загрузку полукокса осу96Сществляют через аналогичные интервалы с увеличением его количества в каждой последующей завалке на 15-35%, а количество восстановителя в составе шихты, загружаемой на колошник, уменьшают пропорционально количеству полукокса, загружаемому в рабочие тигли. Источники информации, принятые во внимание при экспертизе1. Микулйнский f.C. Цюцессы рудной электротермии. М., 1966, с.244

Авторы

Даты

1978-09-15—Публикация

1977-04-11—Подача