Изобретение относится к области черной металлургии, в частности к переработке хромсодержащих материалов восстановительной плавкой в рудовосстановительных электропечах, может быть использовано для переработки бедных отечественных хромовых руд и некондиционной мелочи богатых хромовых руд.

В сложившихся современных условиях российские заводы, производящие высокоуглеродистый феррохром, работают, в основном, на смеси бедных отечественных хромовых руд с богатыми казахстанскими рудами. Казахстанские руды, поступающие на российские металлургические заводы по фракционному составу, делятся на два типа: дорогостоящие кусковые руды и более дешевая мелочь (менее 10 мм) с примерно одинаковым содержанием Сr2О3. Из практики работы ферросплавных рудовосстановительных электропечей известно, что практически невозможно вести непрерывный процесс плавки, имея в шихте большое количество мелочи (менее 10 мм), из-за резкого снижения газопроницаемости столба шихты и нарушения нормального хода печи. Отечественные хромовые руды представлены, в основном, бедными рудами Сарановского месторождения, которые в настоящее время являются более дешевым и доступным хромсодержащим рудным материалом.

Известна шихта для выплавки высокоуглеродистого феррохрома, состоящая из богатых кусковых хромовых руд (Кемпирсайского массива, Казахстан), содержащих 52-60% Сr2О3; коксика; оборотных отходов; отсевов кварцита либо шлака от производства ферросиликохрома [1]. Ниже приведен состав колоши, кг:

Руда хромовая 700

Коксик 160-170

Шлак от производства

ферросиликохрома 20-30

Оборотные отходы 50-100

Недостатком известного состава шихты является необходимость использования богатых кусковых хромовых руд, запасами которых не располагают отечественные месторождения, что вынуждает приобретать зарубежное дорогостоящее сырье (например, в Казахстане).

Известна шихта [2] для выплавки высокоуглеродистого феррохрома, состоящая из окатышей из мелочи хромовых руд (Кемпирсайского массива), содержащей ~47% Сr2О3; кусковых хромовых руд, содержащих ~49% Сr2О3; кокса; угля и кварцита при следующем соотношении компонентов, мас.%:

Окатыши хромовые 73

Руда хромовая кусковая 7

Уголь 4

Кокс 15

Кварцит 1

Преимуществом данного состава шихты является возможность использования окатышей, приготовленных из мелочи хромовых руд (фракцией менее 10 мм), которая считалась ранее невостребованными отходами производства из-за отсутствия технологии ее переработки. Недостатком известного состава шихты является необходимость подшихтовки богатой кусковой руды и отсутствие в составе шихты бедных отечественных хромовых руд.

В качестве прототипа взята шихта из действующей технологической инструкции Серовского завода ферросплавов [3] для выплавки высокоуглеродистого феррохрома, состоящая из смеси кусковых казахстанских (47% Сr2О3), турецких (46% Сr2О3) и отечественных (37% Сr2О3) хромовых руд; коксика и шлака от производства кремнистых сплавов при следующем соотношении компонентов, мас.%:

Казахская хромовая руда 28

Турецкая хромовая руда 28

Коксик 14

Шлак от производства

кремнистых сплавов 3

Бедная хромовая руда

Сарановского месторождения Остальное

Преимуществом данного состава шихты является возможность использования бедных отечественных хромовых руд, а недостатком - сложность обеспечения постоянного запаса на рудном дворе трех типов хромовых руд и необходимость использования дорогостоящих и дефицитных зарубежных кусковых богатых хромовых руд.

Задачей настоящего изобретения является разработка нового состава шихты, позволяющего перерабатывать дешевые некондиционные хромсодержащие материалы с получением высокоуглеродистого феррохрома, содержащего более 60% хрома, в рудовосстановительных ферросплавных электропечах.

Поставленная задача решается тем, что известная шихта для получения высокоуглеродистого феррохрома в рудовосстановительных электропечах, содержащая бедную хромовую руду, углеродистый восстановитель, кремнийсодержащие флюсующие материалы, согласно изобретению дополнительно содержит брикеты из мелочи богатой хромовой руды (45-55% Сr2О3) при следующем соотношении компонентов, мас.%:

Брикеты из мелочи богатой

хромовой руды 30-55

Углеродистый восстановитель 11-15

Кремнийсодержащие флюсующие

материалы 2-6

Бедная хромовая руда

(35-40% Сr2О3) Остальное

Сущность изобретения заключается в том, что предлагаемый состав шихты, включающий брикеты из богатой мелкой хромовой руды (45-55% Сr2О3; 5-10% SiO2; 11-14% FeO) и кусковую бедную хромовую руду (35-40% Сr2О3; 5-7% SiO2; 14-18% FeO), позволяет создавать в рудовосстановительных электропечах условия, необходимые для получения высокоуглеродистого феррохрома с содержанием хрома более 60%.

Введение в шихту брикетов из мелочи богатой хромовой руды в количестве 30-55% позволяет создавать условия, необходимые для достижения требуемого соотношения хрома к железу в получаемом ферросплаве. Снижение содержания хромовых брикетов в шихте менее 30% не обеспечивает выплавки ферросплава требуемого состава и приводит к получению бедного высокоуглеродистого феррохрома (с содержанием менее 60% хрома), который имеет ограниченный рынок сбыта. Помимо того, снижение количества хромовых брикетов в шихте приводит к увеличению удельного расхода электроэнергии, снижению производительности электропечей и снижению коэффициента извлечения хрома в металл. Увеличение содержания брикетов в составе шихты влечет за собой повышение себестоимости феррохрома из-за более высокой стоимости единицы хрома в мелких богатых импортных хромовых рудах (например, казахстанских рудах Кемпирсайского месторождения) по сравнению со стоимостью единицы хрома в бедных отечественных рудах (например, Сарановского месторождения). Содержание хромовых брикетов в шихте в количестве 55% является граничным параметром рентабельности производства феррохрома в современных условиях на отечественных металлургических предприятиях.

Содержание в шихте углеродистого восстановителя в количестве 11 -15% определено из его стехиометрически необходимого количества на восстановление компонентов шихты с учетом отклонений для регулирования технологического процесса. В качестве углеродистого восстановителя возможно применение коксового орешка, каменноугольного полукокса или каменных углей. Недостаток восстановителя (менее 11%) приводит к уменьшению степени восстановления хрома из оксидного расплава, что в свою очередь влечет за собой увеличение вязкости шлака и температуры его плавления, шлак плохо выходит из печи, нарушается нормальный ход печи. При избытке восстановителя (более 15%) уменьшается глубина посадки электродов в шихте из-за повышения ее электропроводности, что приводит к застыванию металла на подине. Пределы содержания восстановителя 11-15% связаны с соотношением богатой (Казахстанской) и бедной руды в колоше.

Для корректировки химического состава шлаков производства высокоуглеродистого феррохрома в шихту вводят кремнийсодержащие флюсующие материалы: дробленые шлаки производства ферросиликохрома марки ФХС48 (50% SiO2, 15% Аl2О3, 15% Siмет, 10% Сrмет), ферросилиция марок ФС45 и ФС65 (25-40% SiO2, 30% Аl2О3, 20-30% Siмет) или кварцит (97% SiO2). Содержание флюсующих материалов в шихте (2-6%) определяется требованиями получения шлаков, обеспечивающих нормальный ход процесса плавки. Так при избытке флюсов (более 6%) шлак получается легкоплавким, ход печи холодным, поэтому хром из рудной части восстанавливается неполностью, металл может застывать на подине печи. Если в шихте флюсов менее 2% шлак получается тугоплавким и вязким, что вызывает затруднения при выпуске шлака из печи. В этом случае увеличиваются потери хрома за счет запутывания корольков металла в вязком шлаке.

Изобретение иллюстрируется следующими примерами.

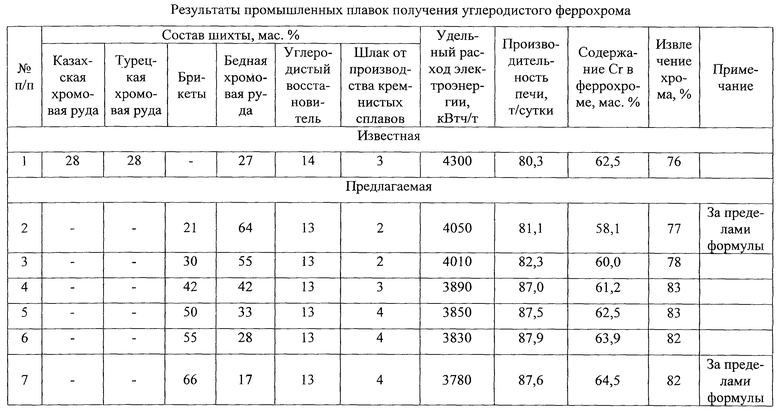

Выплавку высокоуглеродистого феррохрома производили в первом цехе Серовского завода ферросплавов в рудовосстановительных электропечах с мощностью трансформатора 16,5 МВА. Шихту получали простым смешением всех ее компонентов. Состав шихты и основные показатели промышленных испытаний представлены в таблице. В качестве шихтовых материалов использовали: брикеты из мелкой хромовой руды Кемпирсайского массива (53,3% Сr2О3; 5,1% SiO2; 11,8% FeO; 18,3% MgO; 7,7% Аl2О3); турецкую хромовую руду (47,5% Сr2О3; 6,4% SiO2; 14,9% FeO; 17,0% MgO; 9,1% Аl2О3); кусковую хромовую руду Сарановского месторождения (36,9.% Сr2О3; 5,5% SiO2; 17,6% FeO; 13,7% MgO; 15,3% Аl2O3); коксовый орешек (82% С) и шлак от производства ферросиликохрома марки ФХС48 (50% SiO2, 15% Аl2О3, 15% Siмет, 10% Сrмет). Брикеты из хромовых руд получали по действующей на заводе технологии на специализированном брикет-прессе. После брикетирования брикеты просушивали в течение 12-24 часов. Брикеты из хромовых руд имели форму квадрата со стороной 100 мм. Выплавку сплава производили по действующей технологической инструкции. Сравнивая технологические показатели производства высокоуглеродистого феррохрома на известной (№1, 2, табл.) и предлагаемой (№4-7, табл.) шихте необходимо отметить, что в последнем варианте значительно снижается удельный расход электроэнергии, увеличивается производительность печи и извлечение хрома в металл. Это связано с применением в известной шихте в больших количествах руд мелких фракций, а соответственно с нарушением нормального хода печи, ухудшением теплообмена и большим пылевыносом.

Проведенные испытания показали, что предлагаемый состав шихты обеспечивает выплавку высокоуглеродистого ферросплава с содержанием 60-64% хрома при его извлечении в металл 78-83%. Уменьшение количества хромовых брикетов в шихте менее 30% приводит к уменьшению содержания хрома в готовом продукте ниже 60% (№3, табл.), а при увеличении количества хромовых брикетов более 55% (№8, табл.) производство феррохрома становится нерентабельным.

Экономический эффект от использования предложенного изобретения достигается в основном за счет применения относительно дешевых хромсодержащих рудных материалов: бедных отечественных хромовых руд и некондиционной мелочи богатых хромовых руд.

Источники информации

1. Емлин Б.И., Гасик М.И. Справочник по электротермическим процессам. - М.: Металлургия, 1978, - 288 с.

2. Разработка технологии производства окатышей из мелочи хромитовых руд и выплавки высокоуглеродистого феррохрома с их применением /Т.Д. Такенов, Т.Б. Жакибеков, М.Ж. Толымбеков и др. // Комплексная переработка минерального сырья: Сб. тр. - Алматы: ТОО “Три ветра”, 2002. - С. 324-331.

3. Технологическая инструкция. Производство феррохрома высокоуглеродистого. ТИ 140-Ф-04-98. Серовский завод ферросплавов. - Серов: ГОУП “ПО “Север”, 2000, - 89 с. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2008 |

|

RU2403305C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1997 |

|

RU2115627C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2309189C2 |

| ОФЛЮСОВАННЫЙ ХРОМОРУДНЫЙ АГЛОМЕРАТ | 1997 |

|

RU2114060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 1998 |

|

RU2148672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМСОДЕРЖАЩЕГО СПЛАВА | 2007 |

|

RU2354735C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМОВЫХ БРИКЕТОВ ДЛЯ ПРОИЗВОДСТВА ФЕРРОХРОМА | 1995 |

|

RU2083693C1 |

| Способ выплавки углеродистого феррохрома из магнезиальных хромовых руд | 1981 |

|

SU968092A1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОСПЛАВОВ | 2013 |

|

RU2549820C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 1999 |

|

RU2156814C1 |

Изобретение относится к области черной металлургии, в частности к переработке хромсодержащих материалов восстановительной плавкой в рудовосстановительных электропечах, может быть использовано для переработки бедных отечественных хромовых руд и некондиционной мелочи богатых хромовых руд. Шихта содержит, мас.%: брикеты из мелочи богатой хромовой руды (45-55% Cr2О3) 30-55, углеродистый восстановитель 11-15, кремнийсодержащие флюсующие материалы 2-6, бедную хромовую руду (35-40% Cr2О3) остальное. Изобретение позволяет разработать новый состав шихты, позволяющий перерабатывать дешевые некондиционные хромсодержащие материалы с получением высокоуглеродистого феррохрома, содержащего более 60% хрома, в рудовосстановительных ферросплавных печах. 1 табл.

Шихта для получения высокоуглеродистого феррохрома в рудовосстановительных электропечах, содержащая бедную хромовую руду, углеродистый восстановитель и кремнийсодержащие флюсующие материалы, отличающаяся тем, что она дополнительно содержит брикеты из мелочи богатой хромовой руды при следующем соотношении компонентов, мас.%:

Брикеты из мелочи богатой

хромовой руды(45-55% Сr2О3) 30-55

Углеродистый восстановитель 11-15

Кремнийсодержащие флюсующие материалы 2-6

Бедная хромовая руда (35-40% Сr2О3) Остальное

| Технологическая инструкция | |||

| Производство феррохрома высокоуглеродистого | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Серовский завод ферросплавов | |||

| - Серов: ГОУП “ПО “Север”, 2000 | |||

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1997 |

|

RU2115627C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМОВЫХ БРИКЕТОВ ДЛЯ ПРОИЗВОДСТВА ФЕРРОХРОМА | 1995 |

|

RU2083693C1 |

| US 4053307 А, 11.10.1977 | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2004-11-27—Публикация

2003-04-09—Подача