(54) АППАРАТ ДЛЯ ОЧИСТКИ ЖИДКИХ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для очистки жидких металлов электропереносом | 1980 |

|

SU929726A1 |

| Устройство для очистки жидких металлов электропереносом | 1980 |

|

SU984483A1 |

| Аппарат для очистки металлов | 1976 |

|

SU662139A1 |

| Аппарат для глубокой очистки веществ | 1980 |

|

SU865385A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОГО КРЕМНИЯ | 2005 |

|

RU2301840C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКИХ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО КРЕМНИЯ | 2003 |

|

RU2245381C1 |

| Аппарат для глубокой очистки веществ | 1973 |

|

SU477737A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ ВЫСОКОЙ ЧИСТОТЫ | 2014 |

|

RU2583574C1 |

| Способ очистки галлия | 1989 |

|

SU1782247A3 |

| АППАРАТ ДЛЯ ОЧИСТКИ ВЕЩЕСТВ | 1968 |

|

SU219572A1 |

Изобретение относится к металлургии цветных металлов, в частности к получению высокочистых металлов методом электропереноса (электродиффузии).

Известен аппарат для очистки металлов методом электропереноса, снабженный электродами, расположенными между ними капиллярами и системой теплоносителя PlJ .; Капилляры расположены по кольцу в один ряд,

. При такой конструкции капилляры в межтрубном пространстве погружены в . жидкий металл, поступающий по мере необходимости на очистку и служащий промежуточньгм теплоносителем. , Это зиачительно усложняет конструкцию и повышае вероятность загрязнения металла примесями, поступающими из стенок аппарата. Кроме того, такая конструкция имеет

сравнительно небольшую удельную проигводительность, обусловленную расположением капилляров в один ряд в узком кольцевом зазоре между трубами теплообменнйка..

Цель изобретения - упрощение конструкции и повьпиеиие удельной производительности аппарата.

Это достигается тем, что капилляры установлены равномерно по сечению аппарата и перекрыты с торцов электродами, а электроды выполнены подвижными относительно корпуса аппарата.

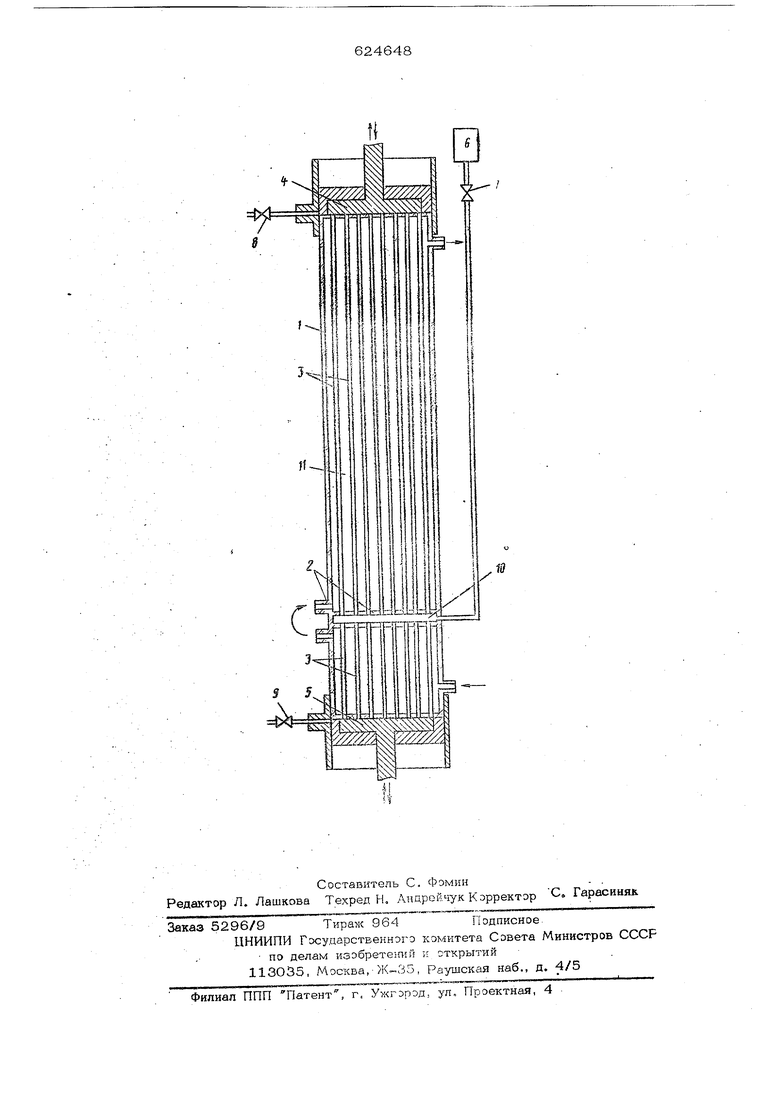

На чертеже изображен предлагаемый аппарат, общий вид.

Аппарат имеет корпус 1 с перегородками 2, капилляры 3, электроды 4 я 5, питатель 6 с вентилем 7, вентили 8 и 9 для отбора очищенного и загрязненного металла соответственно. Зазор 10 служит для распределения металла по капиллярам, в межкапиллярном пространстве 11 находится проточный теплоноситель

Аппарат работает следующим образом.

Подлежащий очистке металл периодически подают в зазор 1О в средней части аппарата. При пропускании постоянного тока через металл, находящийся в ка пиллярах 3, примеси в металле движутся к одному электроду. Полярность электро,36246дов подбирается такой, чтобы примеси двигались в направлении сверху вниз. Тепло, вьвделяющееся в кйпиллярах, отво.дится проточным теплоносителем, который циркулирует в межкапиллярном пространст ве 11, Стрелка и на чертеже показано направление движения теплоносителя. В процессе работы электроды 4 и 5 полностью перекрывают торцы капилляров 3 и одновременно подводят ток к металлу в капиллярах. Периодически (1 раз в несколько суток) производят отбор очищенного металяа Для этого электрой 4 поднимается вверх, и как поршень, засасывает металл из капилляров. Затем перекрывается вентиль 7 на линии Т1ита- ВИЯ и элетстрод 4 возвращается на прежнее место, вытесняя определенную поршпо металла через вентиль 8. Ан/алогич но производят отбор заграэнеиного металла в нижн«й части аппарата. Равномертое распределение капилляров по сечению аппарата позволит создать высокую шлотность кагошляров на единицу площади с&ч-ви&я а такши образом обеспечить вые сжую удельную производитешзыость апнарата. Выполнешсе электродов по ижными относительно корпуса аппарата упростит систему отбора, поскольку позволит ПРОИЗВОДИТЬ отбор од - но&рт4@«гао из всех капилляров. Перекры ти® зпектроза ш тораов капилляров в процессе работы предотвратит конвективный обмен металла между капиллярами, ухуд4шаюшйй оэдютку. Отсутствие длительного .. .- контакта исходного металла со стенками позволит избежать его загрязнения и благодаря этому повысить производитель ; ность аппарата (для заданной глубины очистки). Предлагаемый аппарат позволит снизить содержание отдельных примесей на порядок и более и получить из нсходного галлия чистотой 99,999 % галлий с чистотой 99,9999 % и выше и относительг ным остаточным сопротивлениему ЗОООО, Формула изобретения 1.Аппарат для очистки жидких металлов методом электропереноса, снабженные электродами, расположенш в между ними капиллярами и системой для теплоносителя, отличаюшийса тем, что, с цепью упрощен } конструкпиг и повышешш удельной производительности, капилляры установлены равномерно по сеченню аппарата и п екрыты с торвое электродами. 2.Аппарат по п.1, отличаюш и 3 с а тем, что электроды вьшолнены подвижными относительно корпуса аппарата. Источники информации, принятые во внимание при экспертизе: 1. Заявка N 2Э37253, Ю1.ВО1К1/ОО 1976, 110 которой принвто положительное решение о выдаче авторского свидетельства.

Авторы

Даты

1978-09-25—Публикация

1976-11-22—Подача