(54) АППАРАТ ДЛЯ ОЧИСТКИ ЖИДКИХ МЕТАЛЛОВ ЭЛЕКТРОПЕРЕНОСОМ Изобретение относится к устройствам дпя получения чистых металлов, предназначенных, главным образом, для нужд полупроводниковой техники и может быть применено в аналитической практике для кондентрирования микропримесей при аттестации металлов высокой чистоты. Известны устройства для очистки металлов электропереносом, содержащие в качестве разделительных элементов капилляры, расположенные раздельно, либо собранные в компактный пучок tl3 Материал капилляров должен быть химически чистым и инертным к очищаемому металлу. В настоящее время только два вида материалов в определенной с тепени удовлетворяют указанным требованиям : особо чистое кварцевое стекло и фторопласт. Последний пригоден только дпя очистки низкоплавких металлов (ртут галлий, индий). Недостатком указанных аппаратов являе я возможность попадания примесей в очищаемый металл из материала капилляра (кремний из квариа, фтор из фторопласта). Наиболее близким к изобретению по технической сущности и достигаемому результату является аппарат для очистки жидких металлов электропереносом, со- , держащий ячейки с электродами и разделительными элементами и систему теплоносителя. В этом аппарате разделительными элементами служат каналы в плоских пластинах. Материал пластин отделен от очищаемого металла тонким слоем покрытия, химически ; инертного к металлу, например нитрида бора 2 , Недостатками данного аппарата является возможность попадания примесей в очищаемый металл из материала пластин в случае нарушения сплощности покрытия, что в особенности вероятно на ребрах боковых граней каналов; изготавливать тонкие плоскопараллельные пластины с каналами большой длины (1ОО-150см),| обеспечивать равномерное нанесение на

них покрытия и герметичность каналов при сборке технически сложно. Кроме того, данный аппарат предъ5юляет повышенные требования к надежности электропитания, так как при случайных отключениях тока возможна разгерметизация аппарата за счет изменения объема металла в каналах при кристаллизашга и плавлении.

Целью изобретения является повыше|Ние чистоты металла, увеличение надеж;нести конструкции. i,

11ель достигается тем, что в аппарата для очистки жидких металлов элект- ропереносом, содержащем ячейки с электродами и разделительными элементами и систему теплоносителя, разделительные элементы выполнены в виде отрезков проволоки из очищаемого металла, поверхность проволоки защищена покрытием их химического соединения очищаемого металла,

Одновременно это покрытие способствует сохранению формы проволоки после плавления. На поверхности подложки также создают защитное покрытие, которое, в частности может быть идентично покрытию на проволоке.

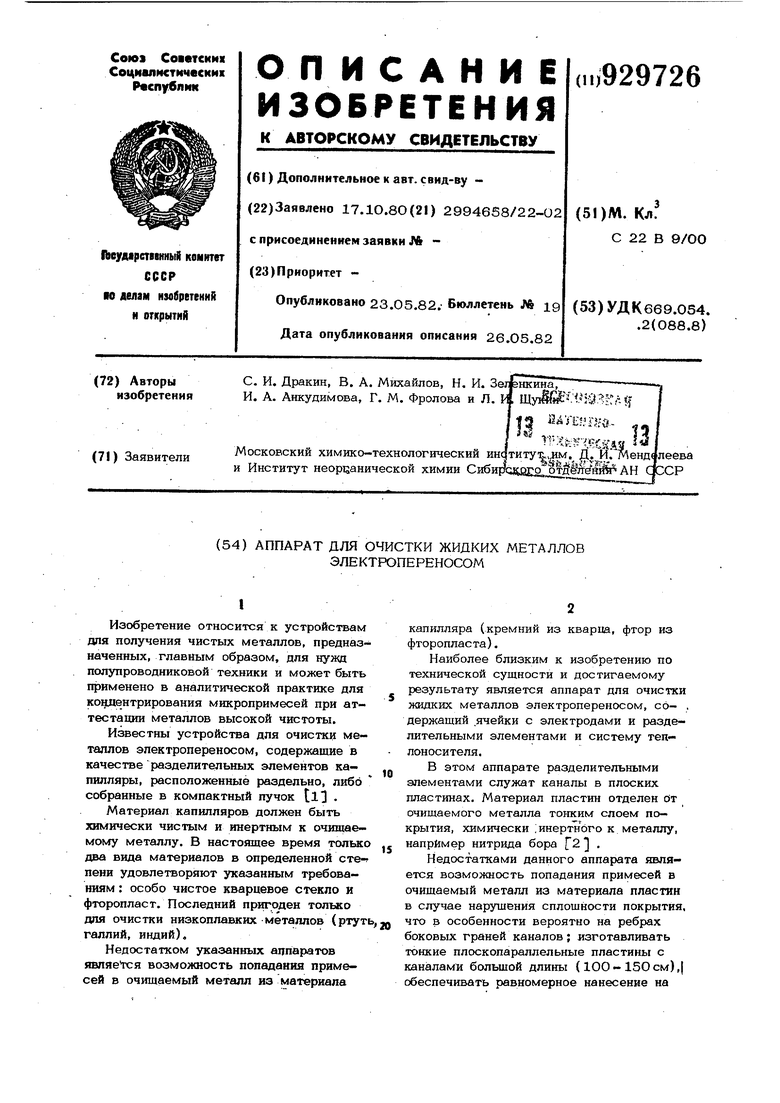

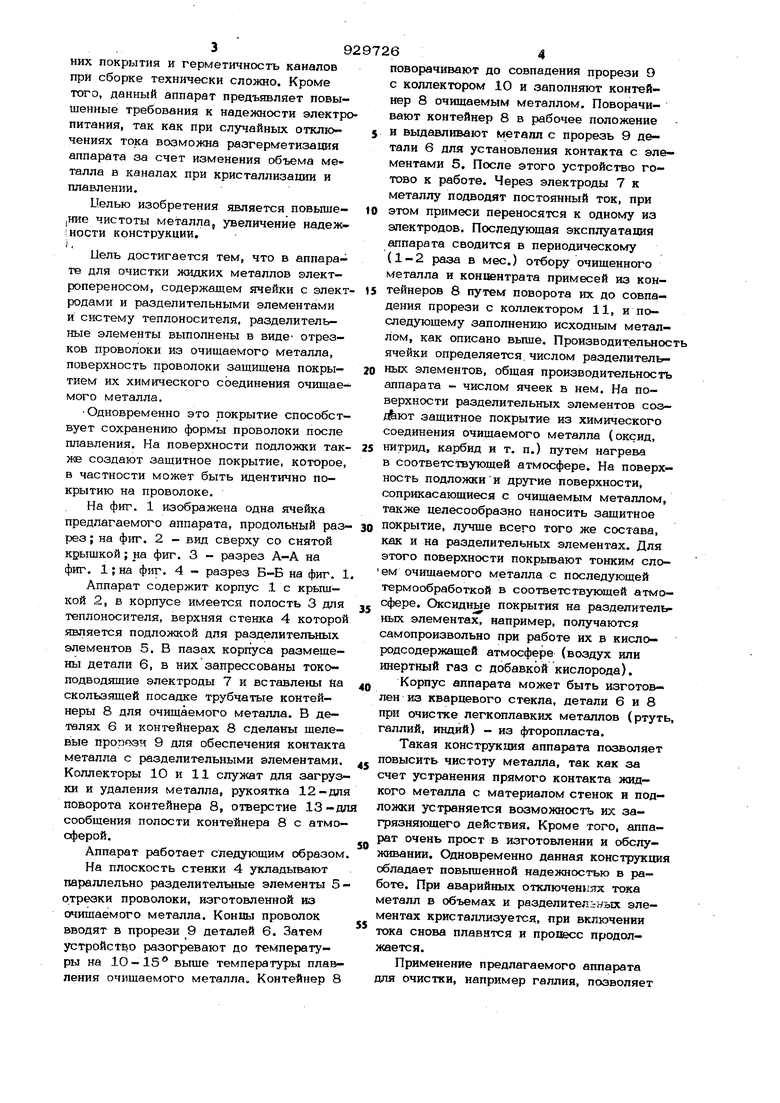

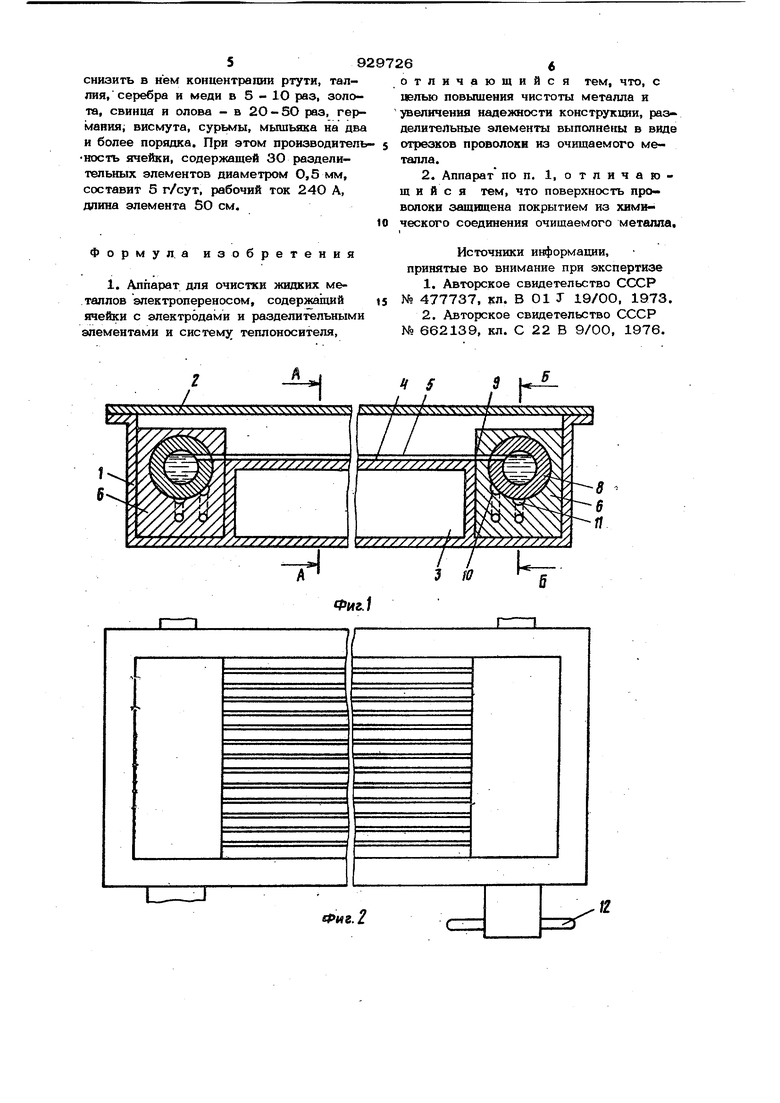

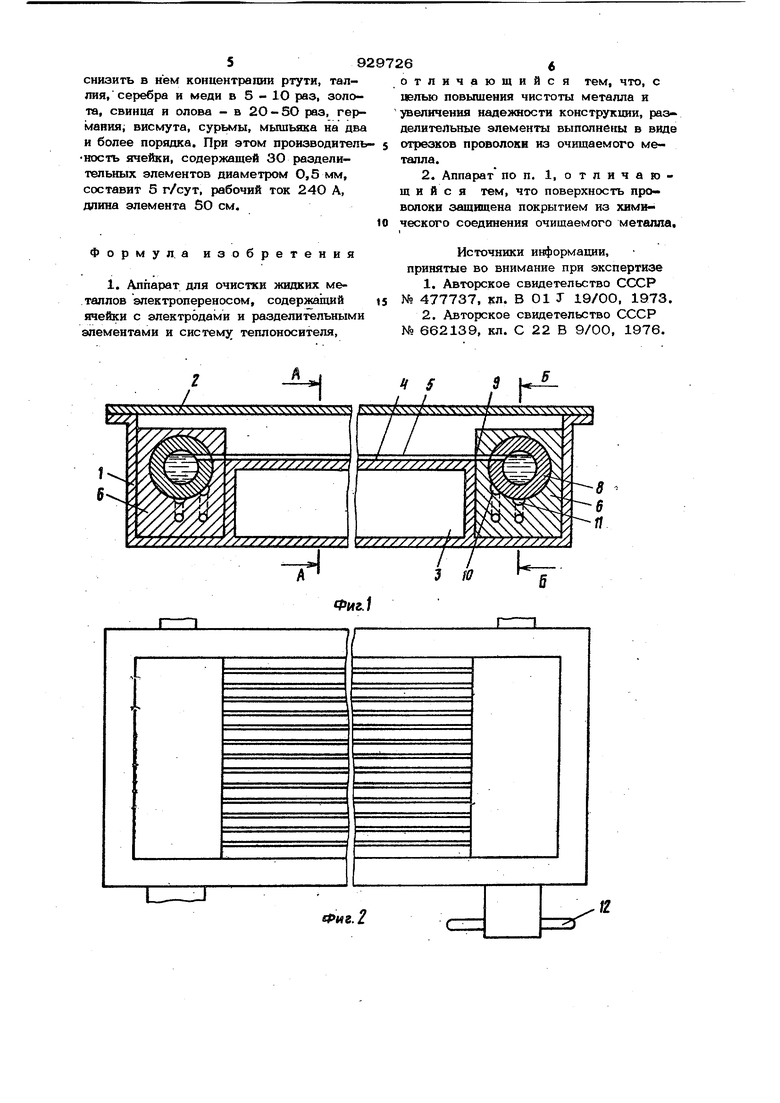

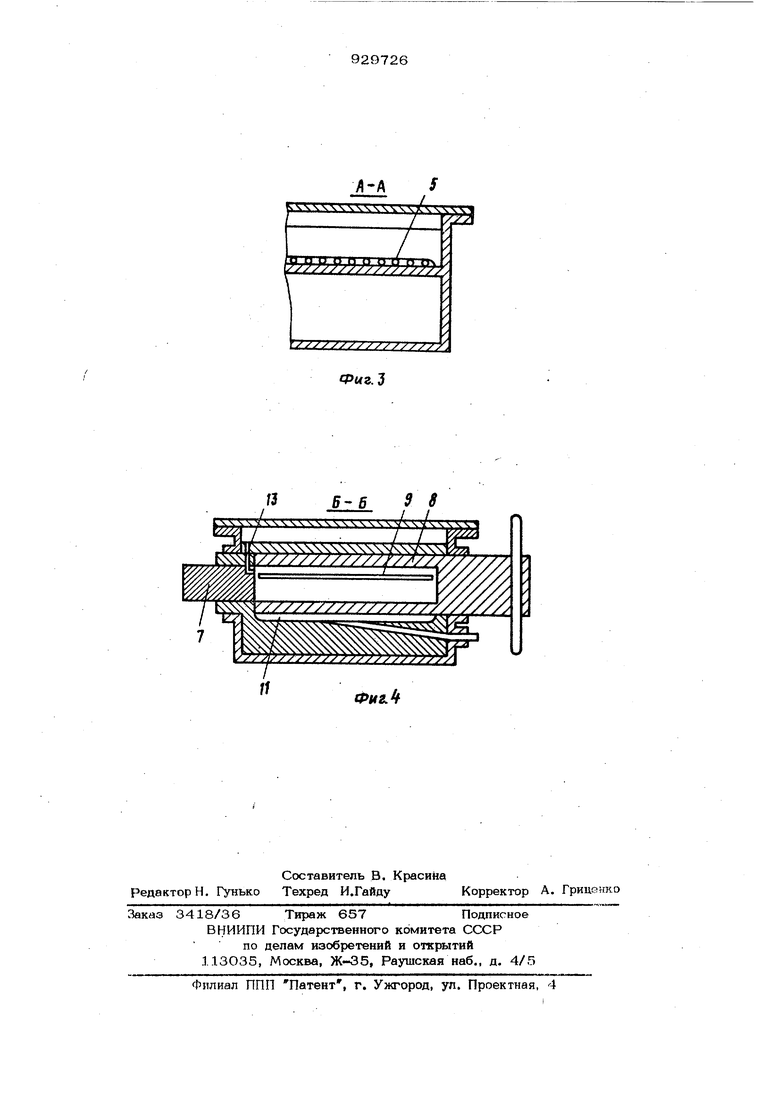

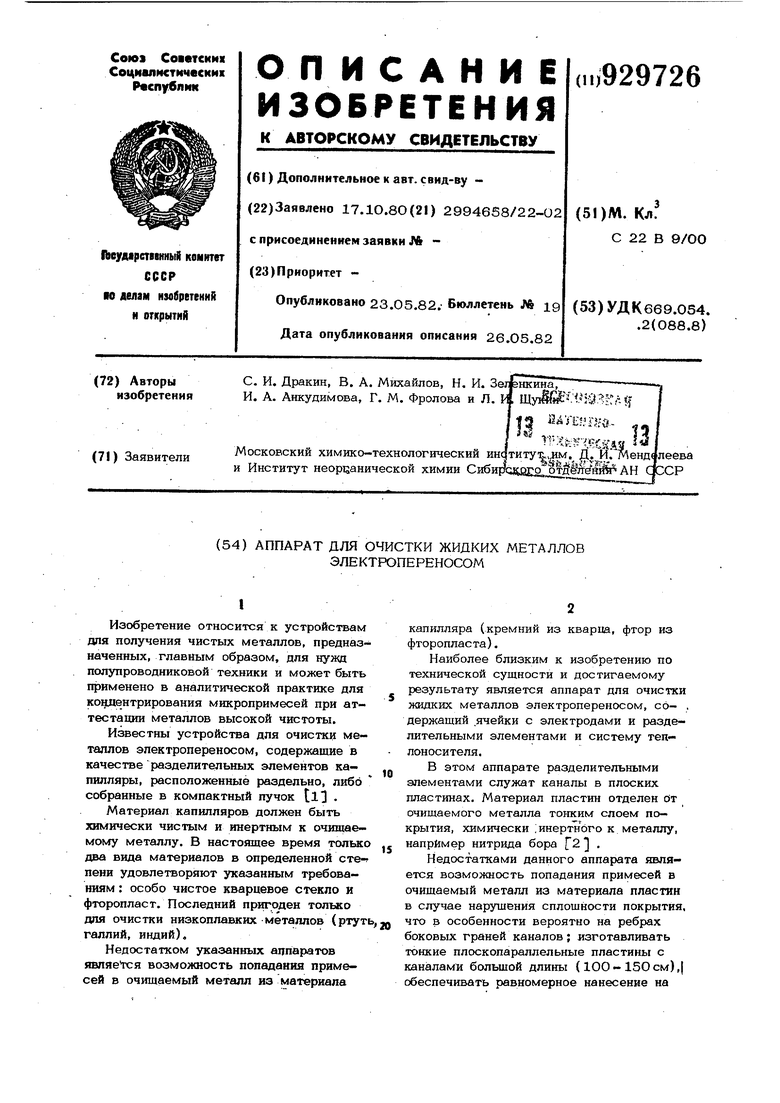

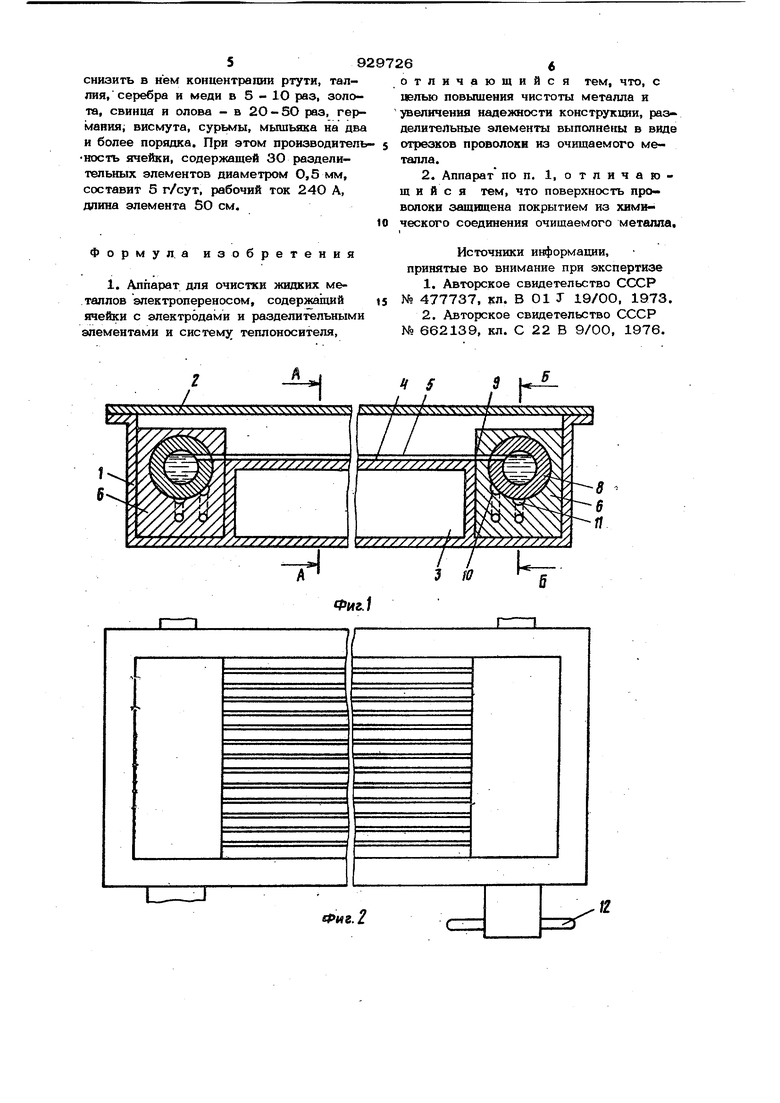

На фиг. 1 изображена одна ячейка предлагаемого аппарата, продольный разрез; на фиг. 2 - вид сверху со снятой крышкой ; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез на фиг. 1

Аппарат содержит корпус 1 с крышкой 2, в корпусе имеется полость 3 для теплоносителя, верхняя стенка 4 которой «шляется подложкой для разделительных элементов 5, В пазах Kopiiyca размещены детали 6, в них запрессованы токоподводящие электроды 7 и вставлены йа скользящей посадке трубчатые контейнеры 8 для очищаемого металла. В деталях 6 и контейнерах 8 сделаны щелевые прорркзи 9 для обеспечения контакта металла с разделительными элементами, Коллекторы 10 и И служат для загрузки и удаления металла, рукоятка 12-дл поворота контейнера 8, отверстие 13 -д сообщения полости контейнера 8 с атмосферой. Аппарат работает следующим образом На плоскость стенки 4 укладывают параллельно разделительные элементы 5отрезки проволоки, изготовленной из очищаемого металла. Концы проволок вводят в прорези 9 деталей 6. Затем устройство разогревают до температуры на 10-15 выще температуры плавления очищаемого металла. Контейнер 8

поворачивают до совпадения прорези 9 с коллектором 10 и заполняют контейнер 8 очищаемым металлом. Поворачивают контейнер 8 в рабочее положение и выдавливают метапл с прорезь 9 детали 6 для установления контакта с элементами 5, После этого устройство готово к работе. Через электроды 7 к металлу подводят постоянный ток, при этом примеси переносятся к одному из электродов. Последующая эксплуатация аппарата сводится в периодическому (1-2 раза в мес.) отбору очищенного металла и концентрата примесей из контейнеров 8 путем поворота их до совпадения прорези с коллектором 11, и последующему заполнению исходным металлом, как описано вьпие. Производительнос ячейки определяется.числом разделительных элементов, общая производительность аппарата - числом ячеек в нем. На поверхности разделительных элементов защитное покрытие из химического соединения очищаемого металла (оксид, нитрид, карбид и т. п.) путем нагрева в соответствующей атмосфере. На поверхность подложки и другие поверхности, соприкасающиеся с очищаемым металлом, также целесообразно наносить защитное покрытие, лучше всего того же состава, как и на разделительных элементах. Для этого поверхности покрьгоают тонким слоем очищаемого металла с последующей термообработкой в соответствующей атмосфере. Оксидные покрытия на разделительных элементах, например, получаются самопроизвольно при работе их в кислородсодержащей атмосфере (воздух или инертный газ с добавкой кислорода).

Корпус аппарата может быть изготовлен из кварцевого стекла, детали 6 и 8 при очистке легкоплавких металлов (ртут галлий, индий) - из фторопласта.

Такая конструкция аппарата позволяет повысить чистоту металла, так как за счет устранения прямого контакта жидкого металла с материалом стенок и подложки устраняется возможность их загрязняющего действия. Кроме того, аппарат очень прост в изготовлении и обслуживании. Одновременно данная конструкци обладает повьпиенной надежностью в работе. При аварийных отключениях тока металл в объемах и разделительных элементах кристаллизуется, при включении тока снова плавятся и процесс продолжается.

Применение предлагаемого аппарата для очистки, например галлия, позволяет 592 снизить в нем концентрашш ртути, талЛИЯ, серебра и меди в 5 - Ю раз, золота, свинца и олова - в 2О-5О раз, германия, висмута, сурьмы, мышьяка на два и более порядка. При этом производительность ячейки, содержащей 30 разделительных элементов диаметром 0,5 мм, составит 5 г/сут, рабочий ток 240 А, длина элемента 50 см. Формул, а изобретения 1. Аппарат для очистки жидких металлов электропереносом, содержахций ячейки с электродами и разделительными элементами и систему теплоносителя, 66 отличающийся тем, что, с целью повышения чистоты металла и увеличения надежности конструкхши, разделительные элементы выполнены в виде отрезков проволоки из очищаемого ме2. Аппарат по п. 1, о т л и ч а ю щ и и с я тем, что поверхность проволоки защищена покрытием из химического соединения очищаемого металла, Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 477737, кп. В 01 Т 19/00, 1973. 2.Авторское свидетельство СССР NO 662139, кл. С 22 В 9/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для очистки металлов | 1976 |

|

SU662139A1 |

| Аппарат для очистки жидких металлов | 1976 |

|

SU624648A1 |

| Устройство для очистки жидких металлов электропереносом | 1980 |

|

SU984483A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКИХ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО КРЕМНИЯ | 2003 |

|

RU2245381C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОГО КРЕМНИЯ | 2005 |

|

RU2301840C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ ВЫСОКОЙ ЧИСТОТЫ | 2014 |

|

RU2583574C1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ВЕЩЕСТВ | 1968 |

|

SU219572A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1997 |

|

RU2138582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНДИЯ ВЫСОКОЙ ЧИСТОТЫ | 2012 |

|

RU2507283C1 |

| Аппарат для глубокой очистки веществ | 1980 |

|

SU865385A1 |

Фиг. 2

f2

Фиг. 3

11

Фиг.

Авторы

Даты

1982-05-23—Публикация

1980-10-17—Подача