1

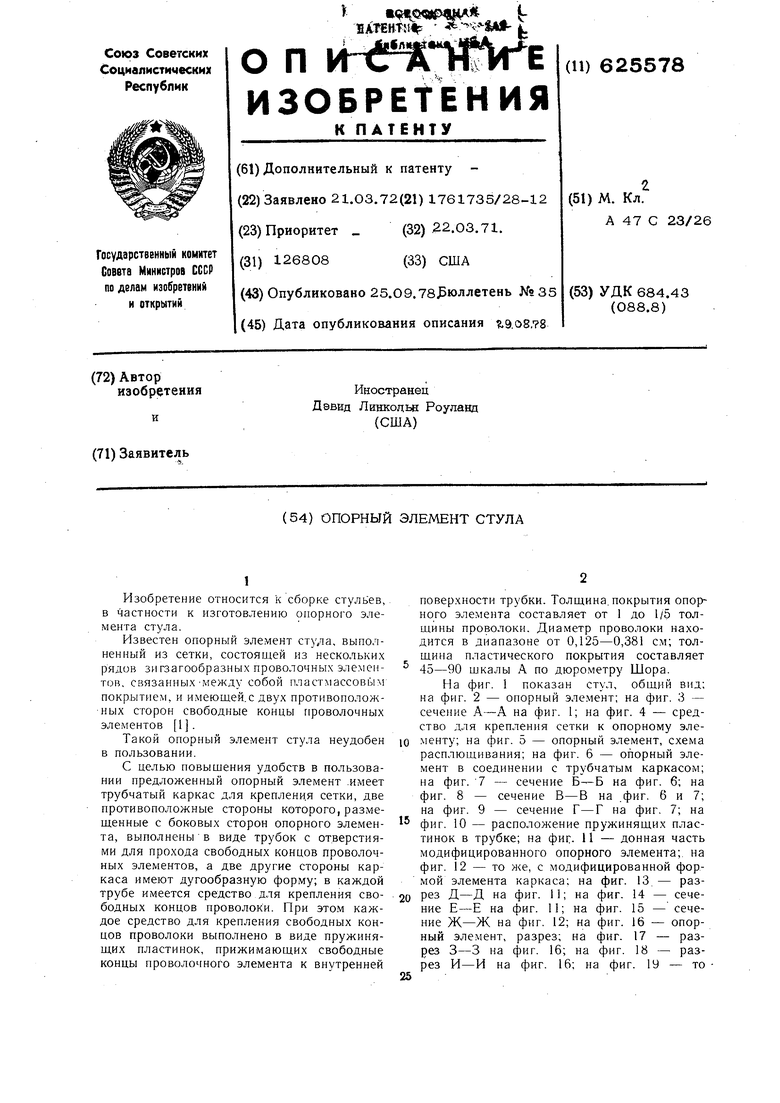

Изобретение относится к сборке стульев, в частности к изготовлению опорного элемента стула.

Известен опорный элемент стухла, выполненный из сетки, состоящей из нескольких рядов зигзагообразных проволочных элементов, связанныхМежду собой пластмассовым покрытием, и имеюшей.с двух противополол ных сторон свободные концы проволочных элементов 1.

Такой опорный элемент стула неудобен в пользовании.

С целью повышения удобств в пользовании предложенный опорный элемент .имеет трубчатый каркас для креплени.я сетки, две противоположные стороны которого, размещенные с боковых сторон опорного эле.мента, выполнены в виде трубок с отверстиями для прохода свободных концов проволочных элементов, а две другие стороны каркаса имеют дугообразную форму; в каждой трубе имеется средство для крепления свободных концов проволоки. При этом каждое средство для крепления свободных концов проволоки выполнено в виде пружинящих пластинок, прижимающих свободные концы проволочного элемента к внутренней

поверхности трубки. Толщина, покрытия опорного элемента составляет от 1 до 1/5 толщины проволоки. Диаметр проволоки находится в диапазоне от 0,125-0,381 см; толщина пластического покрытия составляет 45-90 щкалы А по дюрометру Шора.

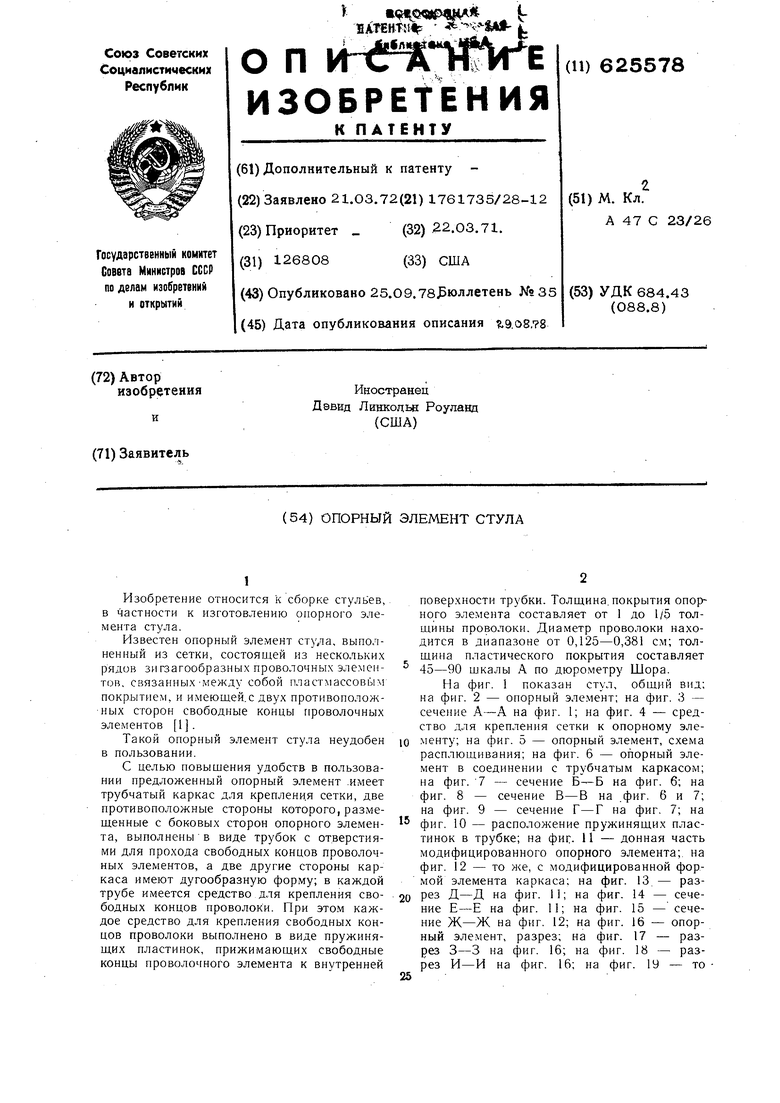

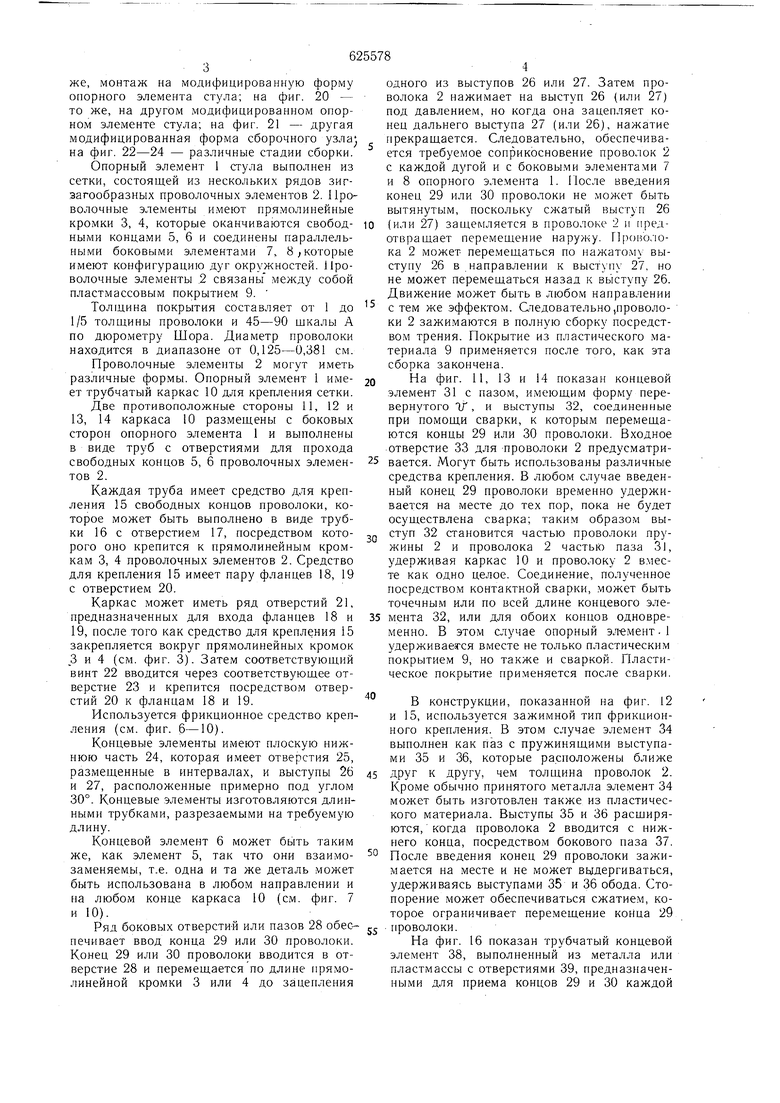

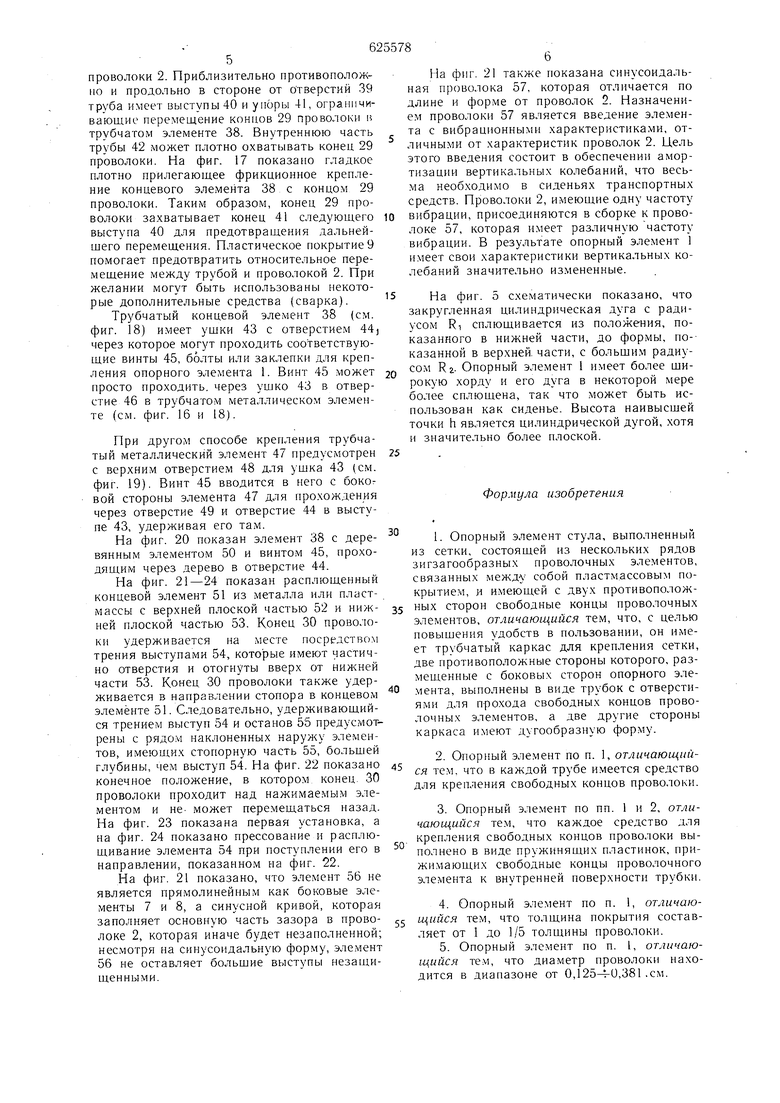

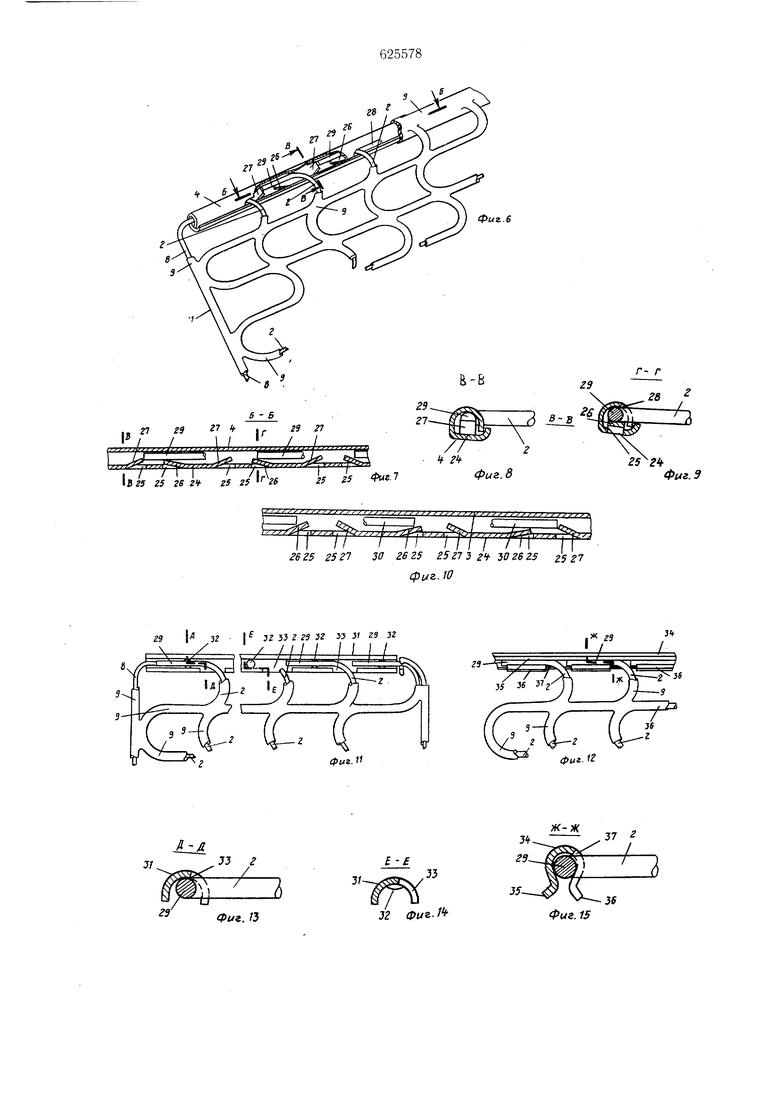

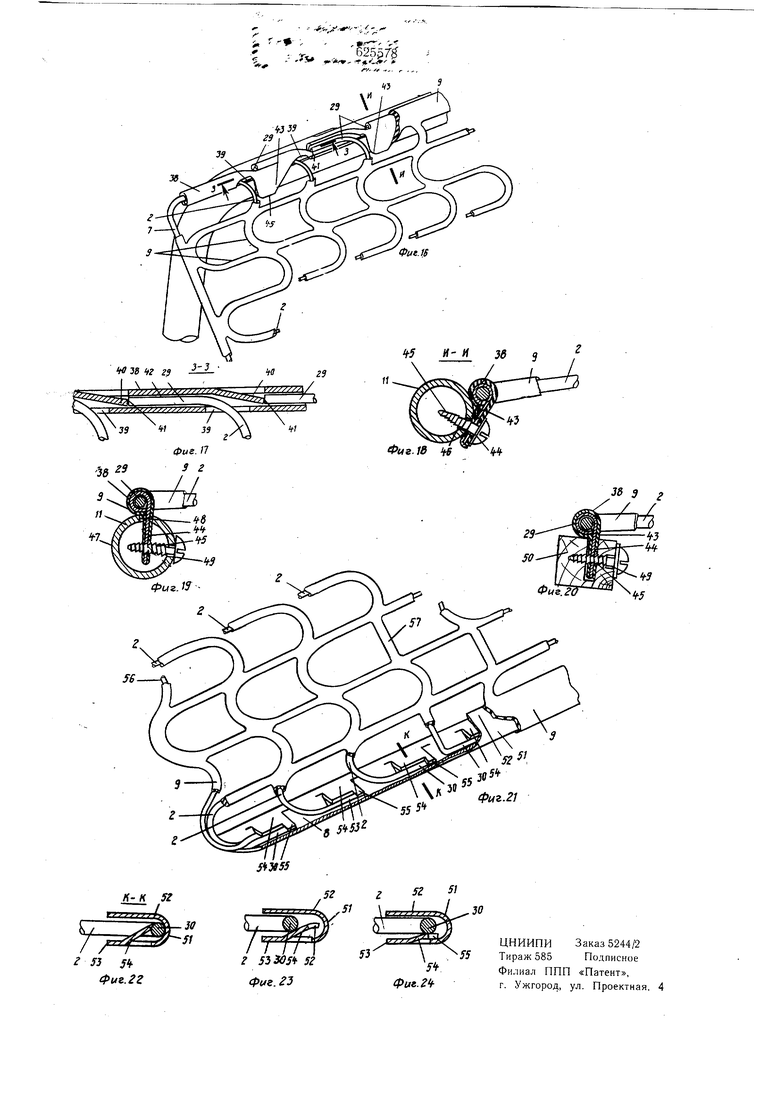

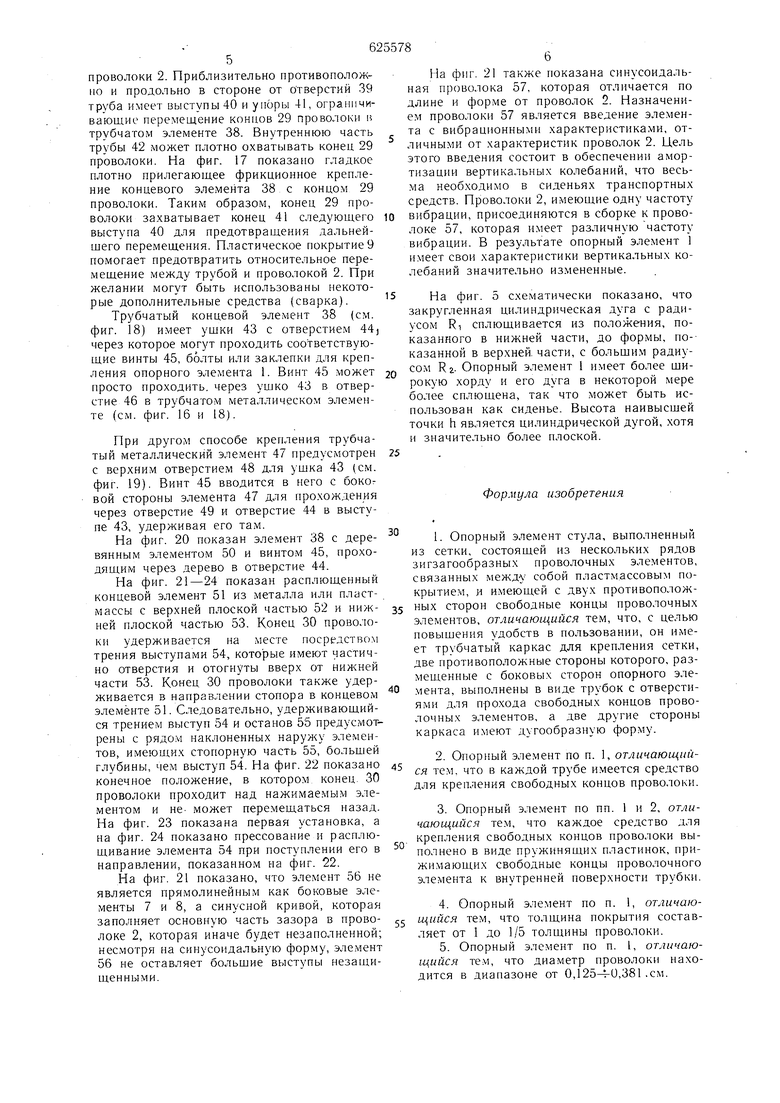

На фиг. 1 показан стул, общий вид; на фиг. 2 - опорный элемент; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - средство для крепления сетки к опорному элементу; на фиг. 5 - опорный элемент, схема расплющивания; на фиг. 6 - огюрный элемент в соединении с трубчатым каркасом; на фиг. 7 - сечение Б-Б на фиг. 6; на фиг. 8 - сечение В-В на .фиг. 6 и 7; на фиг. 9 - сечение Г-Г на фиг. 7; на

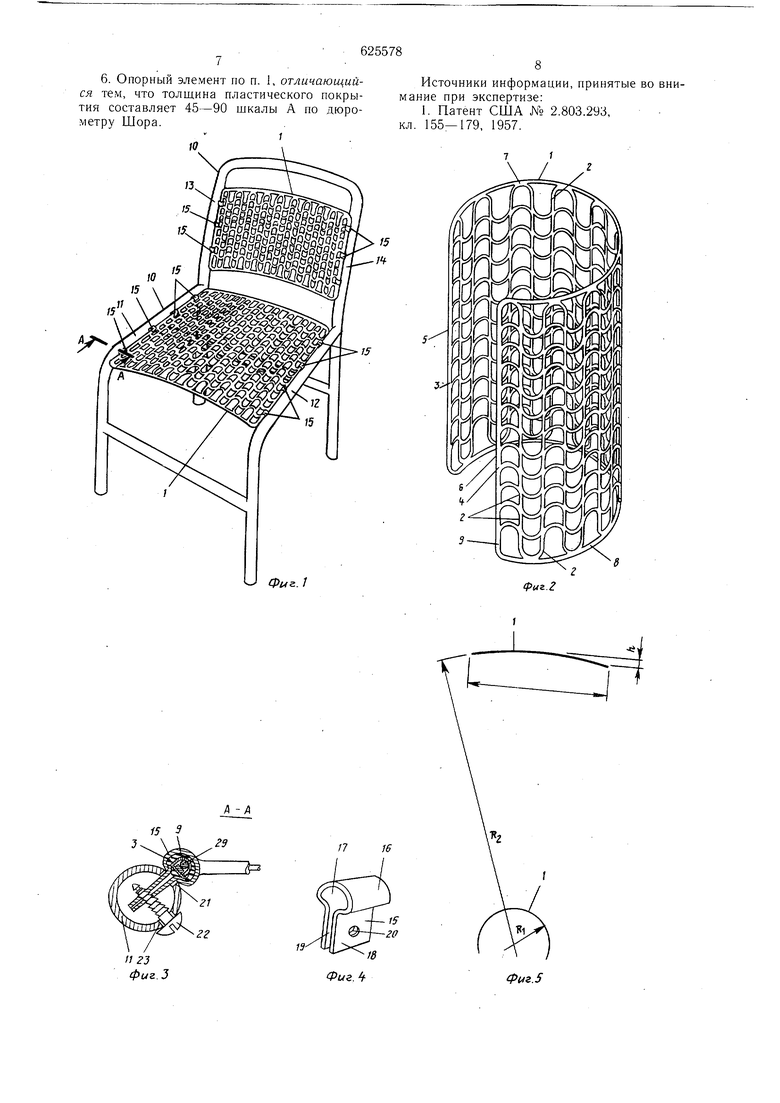

фиг. 10 - расположение пружинящих пластинок в трубке; на фиг. 11 - донная часть модифицированного опорного элемента; на фиг. 12 - то же, с модифицированной формой элемента каркаса; на фиг. 13 - разрез Д-Д на фиг. 11; на фиг. 14 - сечение Е-Е на фиг. 11; на фиг. 15 -сечение Ж-Ж на фиг. 12; на ф|ИГ. 16 - опорный элемент, разрез; на фиг. 17 - разрез 3-3 на фиг. 16; на фиг. 18 - разрез И-И на фиг. 16; на фиг. 19 - то же, монтаж на модифицированную форму опорного элемента стула; на фиг. 20 - то же, на другом модифицированном опорном элементе стула; на фиг. 21 - другая модифицированная форма сборочного узла на фиг. 22-24 - различные стадии сборки. Опорный элемент 1 стула выполнен из сетки, состоящей из нескольких рядов зигзагообразных проволочных элементов 2. Проволочные элементь имеют нрямолинейные кромки 3, 4, которые оканчиваются свободными концами 5, б и соединены параллельными боковыми элементами 7, 8; которые имеют конфигурацию дуг окружностей. Проволочные элементы .2 связаны между собой пластмассовым покрытием 9. Толщина покрытия составляет от 1 до 1/5 толщины проволоки и 45-90 щкалы А по дюрометру Шора. Диаметр проволоки -0,381 см. находится в диапазоне от 0,125 Проволочные элементы 2 могут иметь различные формы. Опорный элемент 1 имеет трубчатый каркас 10 для крепления сетки. Две противоположные стороны 11, 12 и 13, 14 каркаса 10 размещены с боковых сторон опорного элемента 1 и выполнены в виде труб с отверстиями для прохода свободных концов 5, 6 проволочных элеменКаждая труба имеет средство для крепления 15 свободных концов цроволоки, которое может быть выполнено в виде трубки 16 с отверстием 17, посредством которого оно крепится к прямолинейным кромкам 3, 4 проволочных элементов 2. Средство для крепления 15 имеет пару фланцев 18, 19 с отверстием 20. Каркас может иметь ряд отверстий 21, предназначенных для входа фланцев 18 и 19, после того как средство для крепления 15 закрепляется вокруг прямолинейных кромок 3 и 4 (см. фиг. 3). Затем соответствующий винт 22 вводится через соответствующее отверстие 23 и крепится посредство.м отверстий 20 к фланцам 18 и 19. Используется фрикционное средство крепления (см. фиг. 6-10). Концевые элементы имеют плоскую нижнюю часть 24, которая имеет отверстия 25, размещенные в интервалах, и выступы 26 и 27, расположенные примерно под углом 30°. Концевые элементы изготовляются длинными трубками, разрезаемыми на требуемую длину. Концевой элемент 6 может 6fcpiTb таким же, как элемент 5, так что они взаи.мозаменяемы, т.е. одна и та же деталь может быть использована в любом направлении и на любом конце каркаса 10 (см. фиг. 7 и 10). Ряд боковых отверсти-й или пазов 28 обеспечивает ввод конца 29 или 30 проволоки. Конец 29 или 30 проволоки вводится в отверстие 28 и перемещается по длине прямолинейной кромки 3 или 4 до зацецления одного из выступов 26 или 27. Затем проволока 2 нажимает на выступ 26 (или 27) под давлением, но когда она зацепляет конец дальнего выступа 27 (или 26), нажатие прекращается. Следовательно, обеспечивается требуемое соприкосновение проволок 2 с каждой дугой и с боковыми элементами 7 и 8 опорного элемента 1. После введения конец 29 или 30 проволоки не может быть вытянутым, поскольку сжатый выступ 26 (или 27) защемляется в проволоке 2 и предотвращает перемещение наружу. Проволока 2 может перемещаться по нажатому выступу 26 в направлении к выступу 27, но не может перемещаться назад к вь1ступу 26. Движение может быть в любом направлении с тем же эффектом. Спедовательно,проволоки 2 зажимаются в полную сборку посредством трения. Покрытие из пластического .материала 9 применяется после того, как эта сборка закончена. На фиг. 11, 13 и 14 показан концевой элемент 31 с пазом, имеющим форму перевернутого If, и выступы 32, соединенные при помощи сварки, к которым перемещаются концы 29 или 30 проволоки. Входное отверстие 33 для проволоки 2 предусматривеется. Могут быть использованы различные средства крепления. В любом случае введенный конец 29 цроволоки временно удерживается на месте до тех пор, пока не будет осуществлена сварка; таким образом выступ 32 становится частью проволоки пружины 2 и проволока 2 частью паза 31, удерживая каркас 10 и проволоку 2 вместе как одно целое. Соединение, полученное посредством контактной сварки, может быть точечным или по всей длине концевого элемента 32, или для обоих концов одновременно. В этом случае опорный эл-емент-1 удерживаемся вместе не только пластическим покрытием 9, но также и сваркой. Пластическое покрытие применяется после сварки. В конструкции, показанной на фиг. 12 и 15, используется зажимной тип фрикционного крепления. В этом случае элемент 34 выполнен как паз с пружинящими выступами 35 и 36, которые расположены ближе друг к другу, чем толщина проволок 2. Кроме обычно принятого .металла элемент 34 может быть изготовлен также из пластического материала. Выступы 35 и 36 расщиряются, когда проволока 2 вводится с нижнего конца, посредством бокового паза 37. После введения конец 29 проволоки зажимается на месте и не может выдергиваться, удерживаясь выступами 35 и 36 обода. Стопорение может обеспечиваться сжатием, которое ограничивает перемещение коНца 29 проволоки, На фиг. 16 показан трубчатый концевой элемент 38, выполненный из металла или пластмассы с отверстиями 39, предназначенными для приема концов 29 и 30 каждой проволоки 2. Приблизительно противоположно и продольно в стороне от Отверстий 39 труба имеет выступы 40 и упоры 41, ограппчиваюш.ие перемещение конпов 29 проволоки li трубчатом элементе 38. Внутреннюю часть трубы 42 может плотно охватывать конец 29 проволоки. На фиг. 17 показано гладкое плотно прилегающее фрикционное крепление концевого элемента 38 с концом 29 проволоки. Таким образом, конец 29 проволоки захватывает конец 41 следующего выступа 40 для предотвращения дальнейщего перемещения. Пластическое покрытие 9 помогает предотвратить относительное перемещение между трубой и проволокой 2. При желании могут быть использованы некоторые дополнительные средства (сварка). Трубчатый концевой элемент 38 (см. фиг. 18) имеет ущки 43 с отверстием 44j через которое могут проходить соответствующие винты 45, болты или заклепки для крепления опорного элемента 1. Винт 45 может просто проходить, через ущко 43 в отверстие 46 в трубчатом металлическом элементе (см. фиг. 16 и 18). При другом способе крепления трубчатый металлический элемент 47 предусмотрен с верхним отверстием 48 для ущка 43 (см. фиг. 19). Винт 45 вводится в него с боковой стороны элемента 47 для про.хождения через отверстие 49 и отверстие 44 в выступе 43, удерживая его там. На фиг. 20 показан элемент 38 с деревянным элементом 50 и винтом 45, проходящим через дерево в отЕ5ер.стие 44. На фиг. 21-24 показан расплющенный концевой элемент 51 из металла или пластмассы с верхней плоской частью 52 и нижней плоской частью 53. Конец 30 проволоки удерживается на месте посредством трения выступами 54, которые имеют частично отверстия и отогнуты вверх от нижней части 53. Конец 30 проволоки также удерживается в направлении стопора в концевом элементе 51. Следовательно, удерживающийся трением выступ 54 и останов 55 предус.мотрены с рядом наклоненных наружу элементов, имеющих стопорную часть 55, большей ,г л 11 .1, -кч глубины, чем выступ 54. На фиг. 22 показано конечное положение, в котором конец. 30 проволоки проходит над нажимаемым элементом и не- может перемещаться назад. На фиг. 23 показана первая установка, а на фиг. 24 показано прессование и расплющивание элемента 54 при поступлении его в направлении, показанном на фиг. 22. На фиг. 21 показано, что элемент 56 не является прямолинейным как боковые элементы 7 и 8, а синусной кривой, которая заполняет основную часть зазора в проволоке 2, которая иначе будет незаполненной; несмотря на синусоидальную форму, элемент 56 не оставляет больщие выступы незащищенными. На фпг. 21 также показана синусоидальная проволока 57, которая отличается по длине и форме от проволок 2. Назначением проволоки 57 является введение элемента с вибрационными характеристиками, отличными от характеристик проволок 2. Цель этого введения состоит в обеспечении амортизации вертикальных колебаний, что весьма необходимо в сиденьях транспортных средств. Проволоки 2, имеющие одну частоту вибрации, присоединяются в сборке к проволоке 57, которая имеет различную частоту вибрации. В результате опорный элемент 1 имеет свои характеристики вертикальных колебаний значительно измененные. На фиг. 5 схематически показано, что закругленная цилиндрическая дуга с радиусом RI сплющивается из положения, показанного в нижней части, до формы, по-казенной в верхней, части, с больщим радиусом R г. Опорный элемент 1 имеет более щирокую хорду и его дуга в некоторой мере более сплющена, так что может быть использован как сиденье. Высота наивысщей точки h является цилиндрической дугой, хотя и значительно более плоской. Формула изобретения 1. Опорный элемент стула, выполненный из сетки, состоящей из нескольких рядов зигзагообразных проволочных элементов, связанных между собой пластмассовым покрытием, и имеющей с двух противополож Ь1Х сторон свободные концы проволочных элементов, отличающийся тем, что, с целью повыщення удобств в пользовании, он имеет трубчатый каркас для крепления сетки, две противоположные стороны которого, размещенные с боковых сторон опорного элемента, выполнены в виде трубок с отверстиями для п-ро.хода свободных концов проволочных элементов, а две другие стороны каркаса имеют дугообразную форму. 2. Опорный элемент по п. 1, отличающий, м. что в каждой трубе имеется средство t-jf для крепления свободных концов проволоки. 3. Опорный элемент по пп. 1 и 2, отличающийся те.м, что каждое средство для крепления свободных концов проволоки выполнено в виде пружинящих пластинок, прижимающих свободные концы проволочного элемента к внутренней поверхности трубки. 4.Опорный элемент по п. 1, отличающийся тем, что толщина покрытия составляет от 1 до 1/5 толщины проволоки. 5.Опорный элемент по п. I, отличающийся те.м, что диаметр проволоки находится в диапазоне от 0,,381 ,см.

6. Опорный элемент но а. 1, отличающийся тем, что толщина пластического покрытия составляет 45-90 шкалы А по дюрометру Шора.

1 10у

Фиг.}

Источники информации, принятые во внимание при экспертизе:

1. Патент США № 2.803.293, кл. 155-179, 1957.

фиг. 2

15 3

716

Фиг.

Фиг.5 ... 7 Z9г If .23 21 I I / ггУ / ffгte /, tT IB /5 г/ ff 1 г5 г5 г«г f Ф

Г I .

S2$ 2527 30 Z6Z5 Z5Zl Ъ Zt ЪО 26 25 ZS Z7

фиг,. W 13 is

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ С ПРОВОЛОЧНЫМ ПРОВОДНИКОМ И ФИКСАТОРОМ ДЛЯ ПРИКРЕПЛЕНИЯ К КРОВЕНОСНОМУ СОСУДУ | 2010 |

|

RU2560640C2 |

| СКВАЖИННЫЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2394979C2 |

| РЮКЗАК | 1992 |

|

RU2040196C1 |

| РАСШИРЯЕМЫЙ СТЕНТ ЛЕСТНИЧНОГО ТИПА | 2000 |

|

RU2234885C2 |

| СКВАЖИННЫЙ КАРКАСНО-СТЕРЖНЕВОЙ СЕТЧАТЫЙ ФИЛЬТР | 2010 |

|

RU2433251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С МЕТАЛЛИЧЕСКОЙ СЕТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2720288C2 |

| СТРОИТЕЛЬНАЯ ПАНЕЛЬ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СОЗДАННЫЕ НА ЭТОЙ ОСНОВЕ ФУНДАМЕНТНЫЙ СТРОИТЕЛЬНЫЙ БЛОК, ФУНДАМЕНТ СТРОЕНИЯ, ТРЕХМЕРНАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ, ВЫСОТНОЕ ЗДАНИЕ И ТРЕХМЕРНОЕ СТРОЕНИЕ, А ТАКЖЕ СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ АРХИТЕКТУРНОЙ ОТДЕЛКИ К ПОВЕРХНОСТИ СТРОЕНИЯ | 1994 |

|

RU2121044C1 |

| Скважинный фильтр | 1980 |

|

SU945385A1 |

| Скважинный фильтр | 1981 |

|

SU983256A1 |

| ЗАКРЫВАЮЩЕЕ УСТРОЙСТВО И СИСТЕМА ДОСТАВКИ | 2010 |

|

RU2543038C2 |

гя M 32 I J2 33 г г эг зз з гз зг

- / М /фиг.

jif

,« гз

J Л.

И-

V

. /3

-

3J

J ф1/г. /

4иг. /5

Авторы

Даты

1978-09-25—Публикация

1972-03-21—Подача