(54) СКВАЖИННЫЙ ФИЛЬТР

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр и способ его изготовления | 1981 |

|

SU1002475A1 |

| ЩЕЛЕВОЙ СКВАЖИННЫЙ ФИЛЬТР | 2012 |

|

RU2507384C2 |

| Проволочный многослойный фильтр | 1981 |

|

SU972058A1 |

| КОМБИНИРОВАННЫЙ СКВАЖИННЫЙ ФИЛЬТР | 2007 |

|

RU2359109C2 |

| Скважинный фильтр | 1987 |

|

SU1514912A1 |

| БЕСКАРКАСНЫЙ СКВАЖИННЫЙ ФИЛЬТР | 2015 |

|

RU2594903C1 |

| ЩЕЛЕВОЙ СКВАЖИННЫЙ ФИЛЬТР | 2016 |

|

RU2610738C1 |

| ЩЕЛЕВОЙ СКВАЖИННЫЙ ФИЛЬТР | 2016 |

|

RU2603309C1 |

| Скважинный фильтр | 1983 |

|

SU1167309A1 |

| САМООЧИЩАЮЩИЙСЯ СКВАЖИННЫЙ ФИЛЬТР | 2015 |

|

RU2600224C1 |

1

Изобретение относится к горной промыиг ленности, а точнее к нефтегазодобывающей, и может быть использовано в скважинах, осложненных пескопроявлениями.

Известен скважинный фильтр с расположением проволочной обмотки, предварительно скрепленной продольными стержнями, внутри трубчатого перфорированного каркаса, также йриваренного к каркасу в верхней и нижней части электросваркой 1 .

Указанный фильтр имеет сзтцественный конструктивный недостаток, заключающийся в необходимости выполнения дополнительной технологической операции при изготовлении электросварки. Этот недостаток усугубляется тем, что проволочная обмотка выполняется, как правило, из достаточно тонкой нержавеющей проволоки (диаметром 2 мм), намотанной на проложенных вдоль трубчатого каркаса опорных стержнях диаметром 3-4 мм, также из нержавеющей стали, а трубчатый каркас изготавливается из обычной стали. Необходимо приварить тонкую проволочную спираль, удаленную от толстостенного каркаса

на расстояние, вдвое превыщающее толщину проволоки . Это обуславливает высокую сложность выполнения операции сварки. Кроме того, сварной щов, образованный разнородньгм сталями, подвержен быстрой электрохимической, коррозии, что снижает надежность работы фильтра при длительной эксплуатации.

Наиболее близким по технической сущности является скважинный фильтр, содержащий перфорированный трубчатый каркас, слои проволочной обмотки, расположенные на подкладных стержнях концентрично каркасу, верхний и нижний ограничительные кольца 2.

Недостатки известного фильтра заключаются в ненадежности перекрытия . гладким ограни15чительным кольцом торцовых щелей всех слоев проволочной обмотки н в сложности обработки торцов обмотокдля обеспечения условия плотного их прилегания к ограничительному кольцу по всему периметру.

го

Целью изобретения является повышение надежности в работе скважинного фильтра.

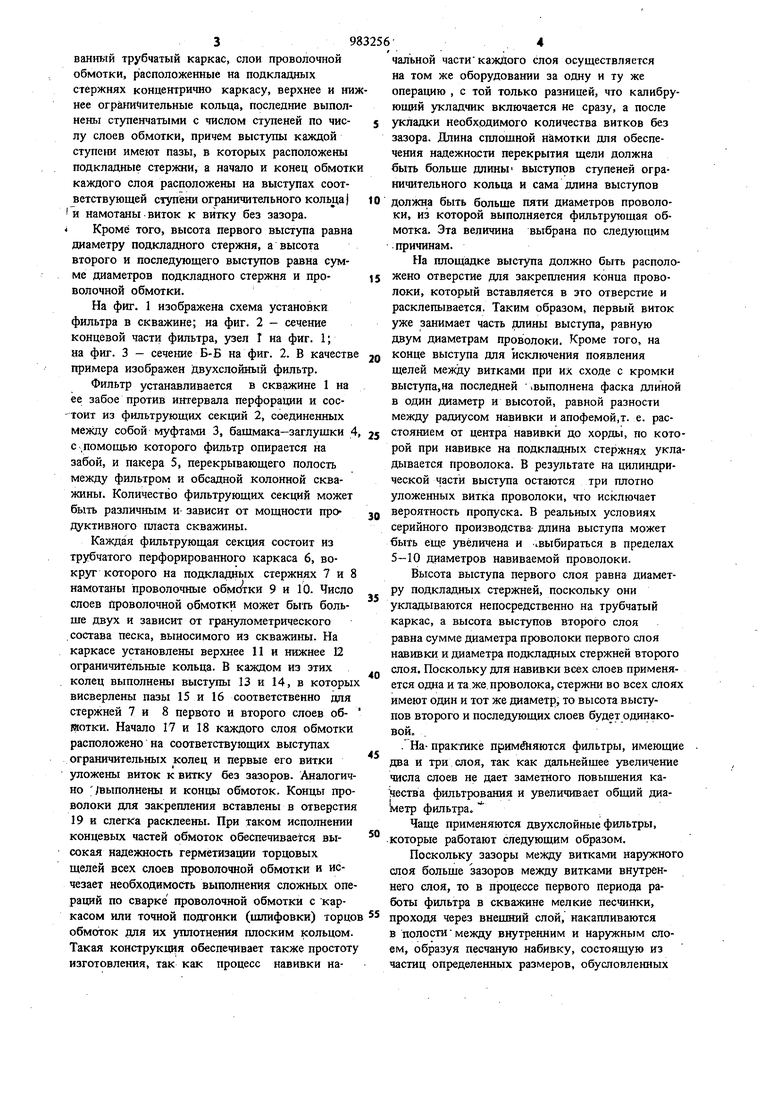

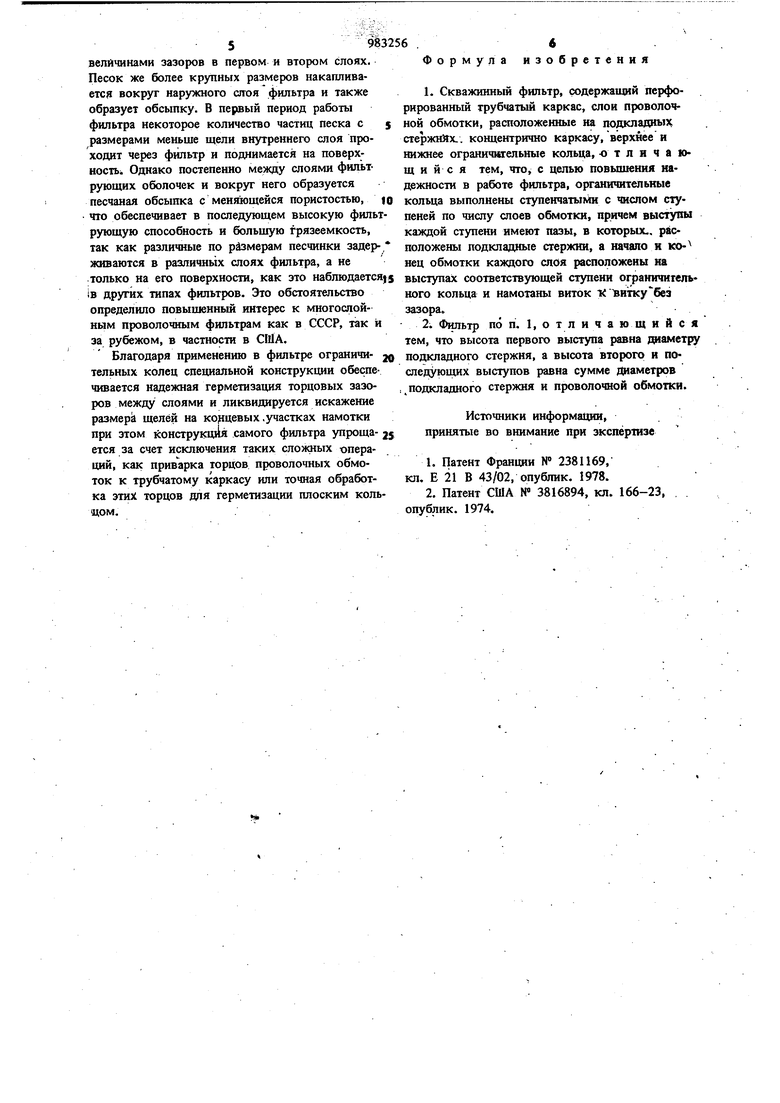

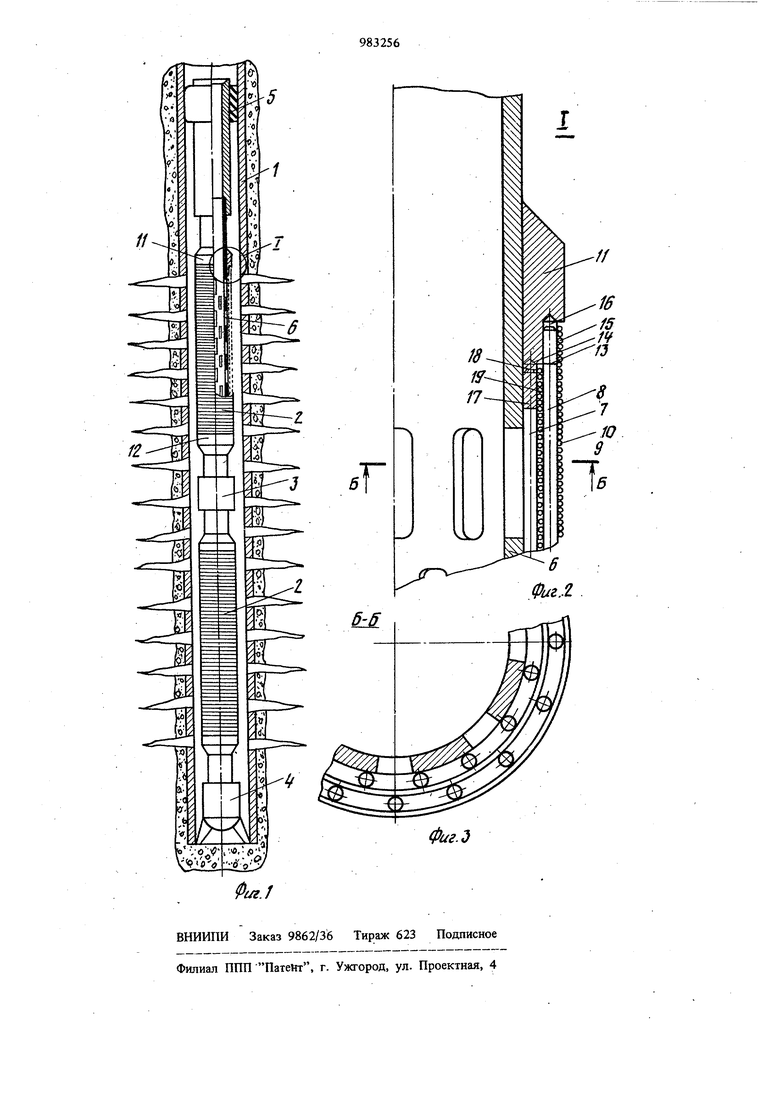

Поставленная цель достигается тем, что в скважинном фильтре, содержащем перфориро39ванный трубчатый каркас, слои проволочной обмотки, расположенные на подкладных стержнях кондентрично каркасу, верхнее и ни нее ограничительные кольца, последние выполнены ступенчатыми с числом ступеней по числу слоев обмотки, причем выступы каждой ступени имеют пазы, в которых расположены подкладные стержни, а начало и конец обмотк каждого слоя расположены на выступах соответствующей ступени ограничительного колыша) и намотаны виток к витку без зазора. Кроме того, высота первого выступа равна диаметру подкладного стержня, а высота второго и последующего выступов равна сумме диаметров подкладного стержня и проволочной обмотки. На фиг. 1 изображена схема установки фильтра в скважине; на фиг. 2 - сечение концевой части фильтра, узел I на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2. В качеств примера изображен двухслойный фильтр. Фильтр устанавливается в скважине 1 на ее забое против интервала перфорации и сосТоит из фильтрующих секций 2, соединенных между собой муфтами 3, башмака-заглушки 4 с .помощью которого фильтр опирается на забой, и пакера 5, перекрывающего полость между фильтром и обсадной колонной скважины. Количество фильтрующих секций может быть различным и- зависит от мощности прО дуктивного пласта скважины. Каждая фильтрующая секция состоит из трубчатого перфорированного каркаса 6, вокруг которого на подкладных стержнях 7 и 8 намотаны проволочные обмотки 9 и 10. Число слоев йроволочной обмотки может быть больще двух и зависит от гранулометрического .состава песка, выносимого из скважины. На каркасе установлены верхнее 11 и нижнее 12 ограничительные кольца. В каждом из этих колец выполнены выступы 13 и 14, в которы висверлены пазы 15 и 16 соответственно для стержней 7 и 8 первото и второго слоев обГйотки. Начало 17 и 18 каждого слоя обмотки расположено на соответствующих выступах ограничительных колец и первые его витки Зшожены виток к витку без зазоров. Аналогич но /выполнены и концы обмоток. Концы про волоки для закрепления вставлены в отверсти 19 и слегка расклеены. При таком исполнении концевых частей обмоток обеспечивается высокая надежность герметизации торцовых щелей всех слоев проволочной обмотки и исчезает необходимость выполнения сложных опе раций по сварке проволочной обмотки с каркасом или точной подгонки (шлифовки) торц обмоток для их уплотнения плоским кольцом Такая конструкция обеспечивает также простот изготовления, так как процесс навивки начальнои части каждого слоя осуществляется на том же оборудовании за одну и ту же операцию , с той только разницей, что калибрующий укладчик включается не сразу, а после укладки необходимого количества витков без зазора. Длина сплошной намотки для обеспечения надежности перекрытия щели должна быть больше ДЛИНЫ выступов ступеней ограничительного кольца и сама длина выступов должна быть больше пяти диаметров проволоки, из которой выполняется фильтрующая обмотка. Эта величина выбрана по следующим причинам. На площадке выступа должно быть расположено отверстие для закрепления конца проволоки, который вставляется в это отверстие и расклепывается. Таким образом, первый виток уже занимает часть длины выступа, равную двум диаметрам проволоки. Кроме того, на конце выступа для исключения появления щелей между витками при их сходе с кромки выст5па,на последней выполнена фаска длиной в один диаметр и высотой, равной разности между радиусом навивки и апофемой,т. е. расстоянием от центра навивки до хорды, по которой при навивке на подкладных стержнях укладывается проволока. В результате на цилиндрической части выступа остаются три плотно уложенных витка проволоки, что исключает вероятность пропуска. В реальных условиях серийного производства- длина выступа может быть еще увеличена и выбиpaтьcя в пределах 5-10 диаметров навиваемой проволоки. Высота выступа первого слоя равна диаметру подкладных стержней, поскольку они укладываются непосредственно на трубчатый каркас, а высота выступов второго слоя равна сумме диаметра проволоки первого слоя навивки и диаметра подкладных стержней второго слоя. Поскольку для навивки всех слоев применяется одна и та же. проволока, стержни во всех слоях имеют один и тот же диаметр, то высота выступов второго и последующих слоев будет одинаковой, .На- практике примй1яются фильтры, имеющие два и три слоя, так как дальнейшее увеличение числа слоев не дает заметного повышения каSecTBa фильтрования и увеличивает общий фильтра. Чаще применяются двухслойные фильтры, которые работают следующим образом. Поскольку зазоры между витками наружного слоя больше зазоров между витками внутреннего слоя, то в процессе первого периода работы фильтра в скважине мелкие песчинки, проходя через внешний слой, накапливаются в полости между внутренним и наружным слоем, образуя песчаную набивку, состоящую из частиц определенных размеров, обусловленных 59Й величинами зазоров в первом и втором слоях. Песок же более крупных размеров накапливается вокруг наружного слоя фильтра и также образует обсыпку. В первый период работы фильтра некоторое количество частиц песка с размерами меньше щели внутреннего слоя проходит через фильтр и поднимается на поверхностьь Однако постепенно между слоями фильтрующих оболочек и вокруг него образуется песчаная обсыпка с меншощейся пористостью, что обеспечивает в последующем высокую фильт рующую способность и больщую грязеемкость, так как различные по размерам песчинки задерживаются в разпичнь1х слоях фильтра, а не только на его поверхности, как это наблюдается iB других типах фильтров. Это обстоятельство определило повыщенный интерес к многослойным проволочным фильтрам как в СССР, так и за рубежом, в частности в США. Благодаря применению в фильтре ограничительных колец специальной конструкции обеспечивается надежная герметизация торцовых зазоров между слоями и ликвидируется искажение pa3Mepk щелей на концевых .участках намотки при зтом Конструкция самого фильтра упрощается за счет исключения таких слояшых операций, как приварка торцов проволочных обмоток к трубчатому каркасу или точная обработка этих торцов для герметизации плоским кольцом. 6 Формула изобретения 1. Скважинный фильтр, содержащий перфорированный трубчатый каркас, слои проволочной обмотки, расположенные на подкладных стержнйх.. концентрично каркасу, верхнее и нижнее ограничительные кольца, отличающийся тем, что, с целью повьпиения надежности в работе фильтра, органичительные кольца выполнены ступенчатыьт с числом ступеней по числу слоев обмотки, причем выступы каждой ступени имеют пазы, в которых., рвеположены подкладные стержни, а начало и конец обмотки каждого слоя расположеиы на выступах соответствующей ступени ограничитель ноге кольца и намотаны виток К виткубез 2; Фильтр по п. 1, о т л и ч а ющ и и с я тем, что высота первого выступа равна дааметру подкладного стержня, а высота второп) и последующих выступов равна сумме диаметров .подкладного стержня и проволочной обмотки. Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 2381169, кл. Е 21 В 43/02, опублик. 1978. 2.Патент США № 3816894, кл. 166-23, опублик. 1974,

Авторы

Даты

1982-12-23—Публикация

1981-04-14—Подача