Изобретение относится к закрывающему устройству для закрытия дефектов сердца и сосудов или отверстия в тканях, таких как открытое овальное окно (ООО) или шунт в сердце, сосудистой системе и т.д., в частности, относится к окклюзионному устройству и транскатетерной системе доставки окклюзионного устройства.

Уровень техники

Закрывающие устройства применяются для окклюзии многих типов отверстий в тканях, таких как дефекты перегородки, ООО и т.п.

Отверстия в тканях традиционно корректируют с помощью операции на открытом сердце. Чтобы избежать травмы и осложнений, связанных с операцией на открытом сердце, применяется множество методик транскатетерного закрытия. В таких методиках окклюзионное устройство доставляется с помощью катетера к участку отверстия или дефекта. Устройство располагается в дефекте и необратимо разворачивается.

Известен ряд приспособлений, доставляемых транскатетерным способом. Они включают в себя устройства, которые требуют сборки на участке отверстия ткани, или требуют проведения через катетер или «застегивания» отдельных элементов устройства. Другие приспособления включают в себя самораскрывающиеся устройства. Эти самораскрывающиеся устройства сложно обнаружить, сложно ввести, трудно расположить и переместить на участке отверстия ткани. Большинство самораскрывающихся устройств не соответствуют строению сердца, что приводит к эрозии ткани.

Например, самораскрывающееся устройство включает в себя окклюзионный баллон, тройную трубку, проводящий катетер, сверхэластичную проволоку, высвобождающий механизм и защитный чехол для доставки. Сверхэластичная проволока присоединяется к высвобождающему механизму, и проволоку, высвобождающий механизм, окклюзионный баллон, проводящий катетер и тройную трубку вставляют в защитный чехол для подачи к отверстию. После доставки окклюзионный баллон помещают в отверстие, и внутри баллона развертывают проволоку. Баллон и проволоку перемещают, если необходимо, а для высвобождения проволоки приводят в действие высвобождающий механизм.

Согласно другому примеру выполнения самораскрывающееся устройство включает в себя набор трубчатых металлических устройств различной формы и окклюзионное волокно, включенное в полые части устройства. Металлическое устройство представляет собой медицинское устройство в форме колокола, которое можно сжать для проведения через катетер и которое разворачивается в канале организма пациента.

Поскольку эти и другие самораскрывающиеся устройства предназначены для транскатетерной доставки, они требуют сборки перед использованием или во время использования. Их трудно переместить или извлечь после развертывания, и они плохо соответствуют строению сердца.

По этим причинам закрывающее устройство для применения в транскатетерных методиках необходимо усовершенствовать, чтобы оно лучше соответствовало строению сердца, и легко развертывалось, перемещалось и извлекалось из отверстия.

Транскатетерные самораскрывающиеся закрывающие устройства можно доставлять и раскрывать с помощью ряда средств. Большинство устройств с транскатетерной доставкой используют одну из двух основных систем для развертывания устройства: вытягивание назад внешнего катетера для высвобождения устройства или проталкивание устройства, освобожденного от катетера, с помощью толкающего стержня. В каждой из этих систем применяется рукоятка для приведения в действие механизма, используемого для развертывания устройства. Такая система, например, включает в себя гибкий доставляющий элемент для проведения закрывающего устройства через катетер и удаленно расположенные средства управления для продвижения доставляющего элемента. При этом средства управления включают в себя трубчатый стержень с резьбой, соединенный с доставляющим элементом, и установленный на стержне вращаемый вручную ротор с резьбой. Резьба на роторе соответствует резьбе на стержне, так что поворот ротора на заданный угол приводит к перемещению стержня и проталкиванию элемента на заданное расстояние.

Система, использующая вытягиваемый назад внешний стержень или катетер, может включать в себя рукоятку, которая может избирательно удерживать элементы системы доставки в какой-либо конфигурации во время развертывания и установки устройства. Внешний катетер такой системы нужно вытягивать назад для высвобождения устройства путем приведения в действие выдвижного рычага и вращения кольца для пальца на рукоятке системы доставки.

В то время как эти и другие устройства систем доставки предназначаются для транскатетерного развертывания устройства, они требуют применения ротора с резьбой, который трудно вращать, либо они требуют больших усилий для вытягивания внешнего катетера для освобождения полной длины сжатого устройства. Большинство систем для развертывания либо не имеют обратного хода, либо им трудно придать обратный ход после проведения процедуры развертывания. По этим причинам систему доставки закрывающего устройства необходимо усовершенствовать. Такая система доставки предпочтительно имеет рукоятку, которой просто управлять одной рукой и которая обеспечивает выполнение множества манипуляций с минимизацией усилий или движений руки.

Раскрытие изобретения

Первым объектом изобретения является закрывающее устройство, содержащее расширяющийся каркас, образованный из множества проволок, проходящих от проксимального конца каркаса к его дистальному концу, с проволоками, образующими проксимальное ушко и дистальное ушко, и с герметизирующим элементом, по меньшей мере частично обволакивающим расширяющийся проволочный каркас.

Другим объектом изобретения является рукоятка для развертывания закрывающего устройства, содержащая корпус с прорезью по его длине и расположенный в прорези исполнительный орган линейного перемещения, выполненный с возможностью независимого продвижения и втягивания по меньшей мере трех отдельных элементов путем его перемещения вдоль прорези.

Дополнительным объектом изобретения является аппарат, включающий в себя рукоятку, содержащую корпус с прорезью по его длине и расположенный в прорези исполнительный орган линейного перемещения, выполненный с возможностью независимого продвижения и втягивания по меньшей мере трех отдельных элементов путем его перемещения вдоль прорези. Аппарат также включает в себя закрывающее устройство, содержащее расширяющийся каркас, образованный из множества проволок, проходящих от проксимального конца каркаса к его дистальному концу, с проволоками, образующими проксимальное ушко и дистальное ушко, и с герметизирующим элементом, по меньшей мере частично обволакивающим расширяющийся проволочный каркас.

Дополнительные особенности и преимущества изобретения будут раскрыты в дальнейшем описании и могут быть реализованы и достигнуты в конструкции, раскрытой, в частности, в описании изобретения, формуле, а также показанной на чертежах.

Необходимо понять, что как предыдущее общее описание, так и дальнейшее подробное описание приведены в качестве примера и предназначены для дополнительного пояснения изобретения, определенного его формулой.

Краткое описание чертежей

На фиг.1 показано развернутое закрывающее устройство, присоединенное к дистальному концу системы доставки, вид в перспективе;

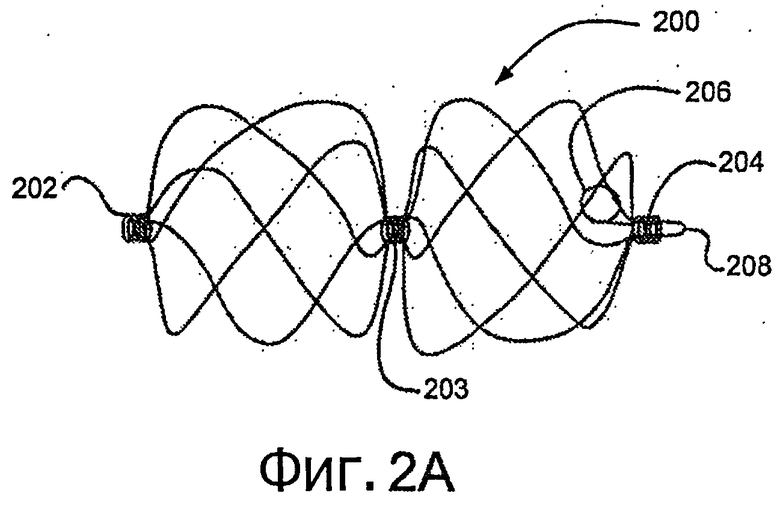

на фиг.2А - расширяющийся каркас закрывающего устройства;

на фиг.2В - ушко закрывающего устройства, вид сбоку;

на фиг.2С - каркас закрывающего устройства, вид сбоку;

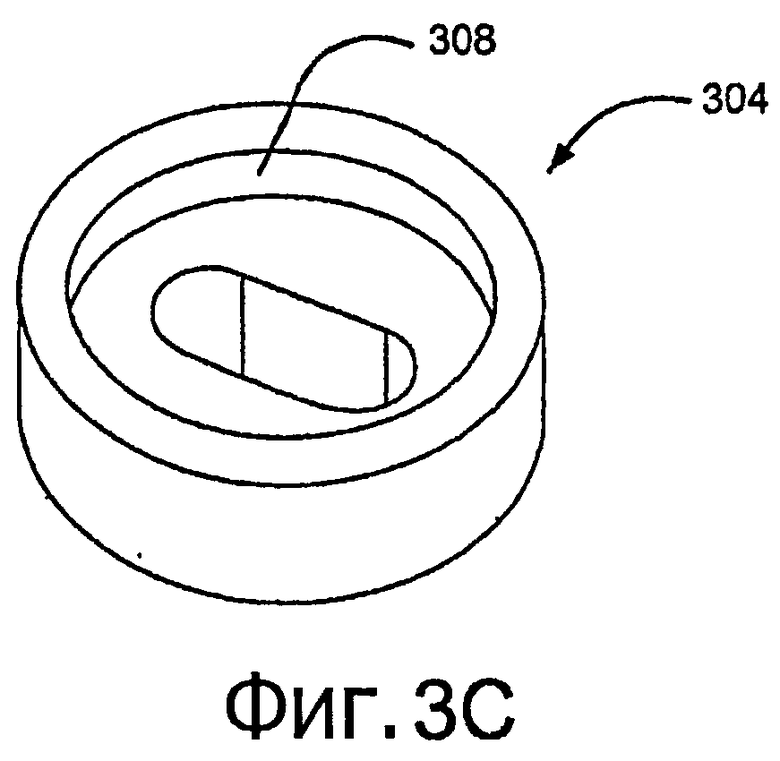

на фиг.3А-3В - элементы намоточного шаблона;

на фиг.4А - намоточный шаблон, вид сбоку;

на фиг.4В - то же, вид сверху;

на фиг.5 - покрытое герметизирующим элементом разворачивающееся закрывающее устройство, вид сбоку;

на фиг.5В - частично покрытое герметизирующим элементом разворачивающееся закрывающее устройство, вид сбоку;

на фиг.6 - самоцентрирующееся закрывающее устройство, вид сбоку;

на фиг.7 - развернутое закрывающее устройство, вид сбоку;

на фиг.8 показана система доставки, включающая рукоятку для развертывания и присоединенное закрывающее устройство, вид сбоку;

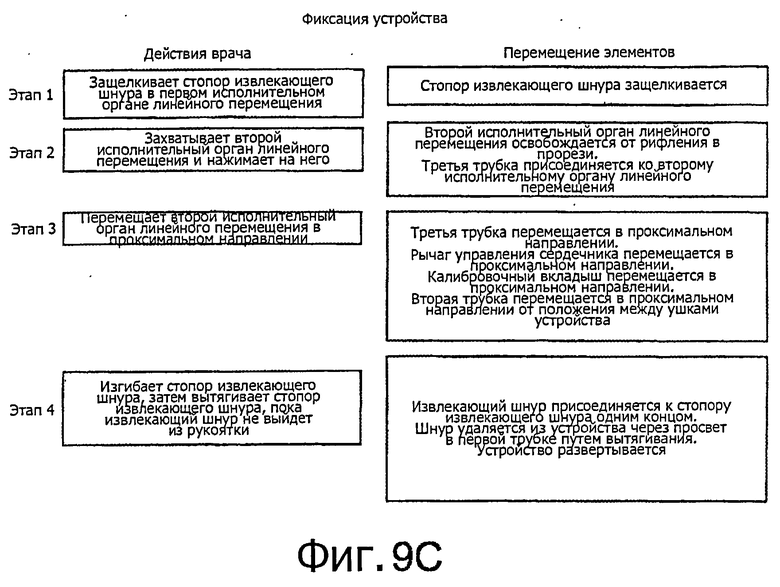

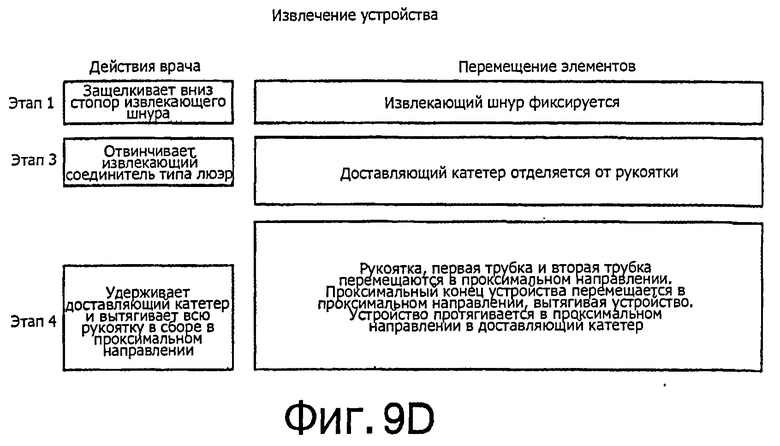

на фиг.9А-9D схематично показаны последовательности операций доставки;

на фиг.10 показана рукоятка для развертывания закрывающего устройства, вид в перспективе;

на фиг.11 - рукоятка для развертывания закрывающего устройства в разобранном состоянии, вид в перспективе;

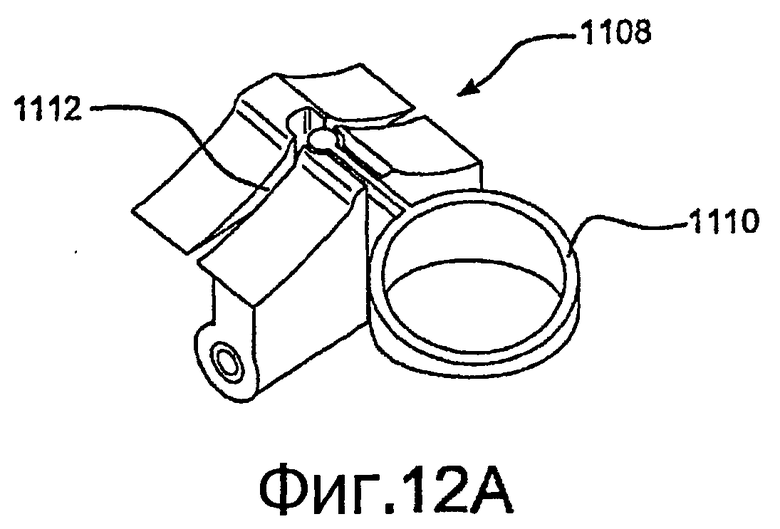

на фиг.12А - первый исполнительный орган линейного перемещения согласно одному из вариантов осуществления изобретения, вид в перспективе;

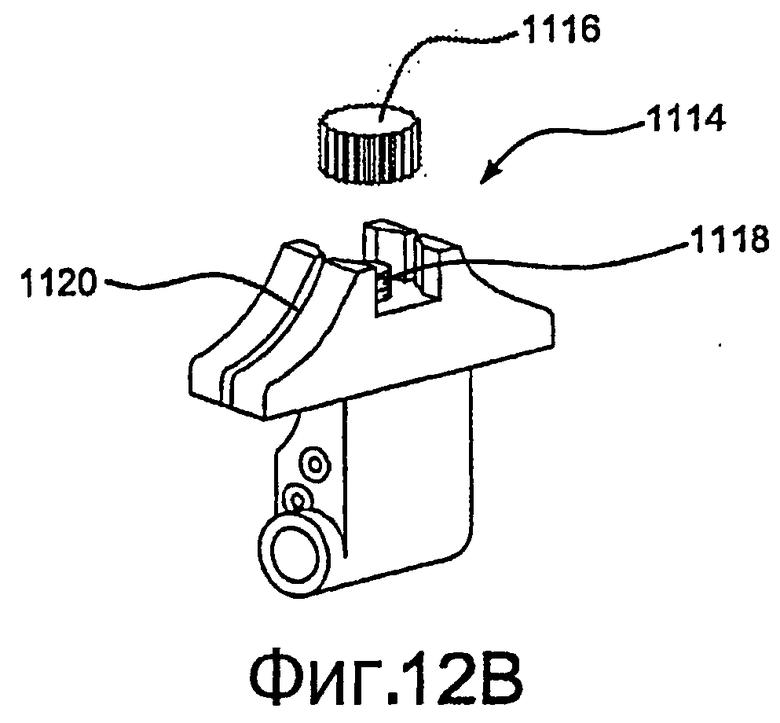

на фиг.12В - первый исполнительный орган линейного перемещения согласно другому варианту осуществления изобретения, вид в перспективе;

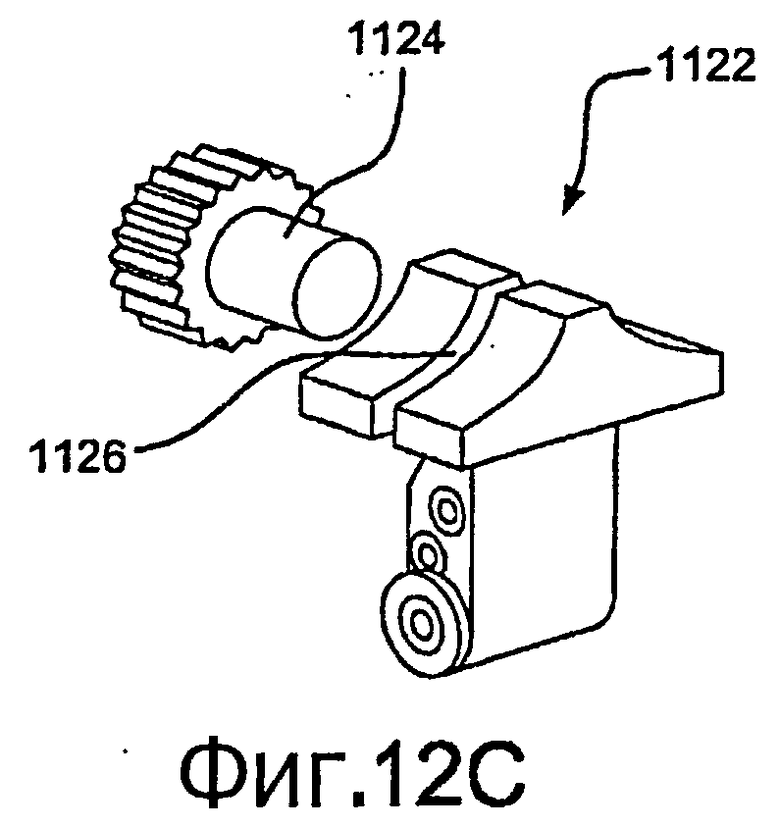

на фиг.12С - первый исполнительный орган линейного перемещения согласно еще одному варианту осуществления изобретения, вид в перспективе;

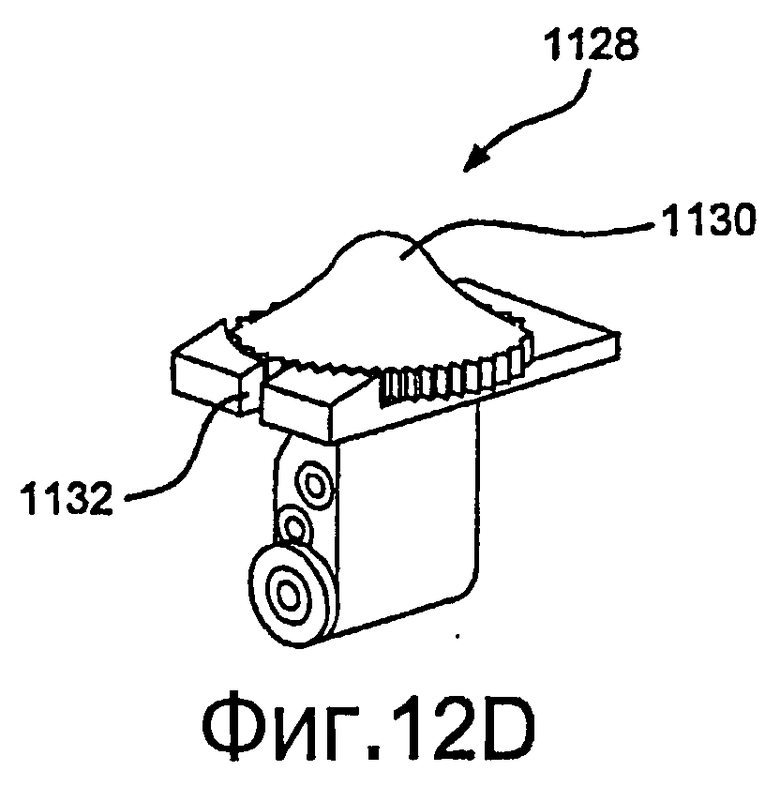

на фиг.12D показан первый исполнительный орган линейного перемещения согласно другому еще одному варианту осуществления изобретения, вид в перспективе;

на фиг.13А показан исполнительный орган снятия блокировки согласно одному из вариантов осуществления изобретения, вид в перспективе;

на фиг.13В показан исполнительный орган снятия блокировки согласно одному из вариантов осуществления изобретения в рабочем положении, вид в перспективе;

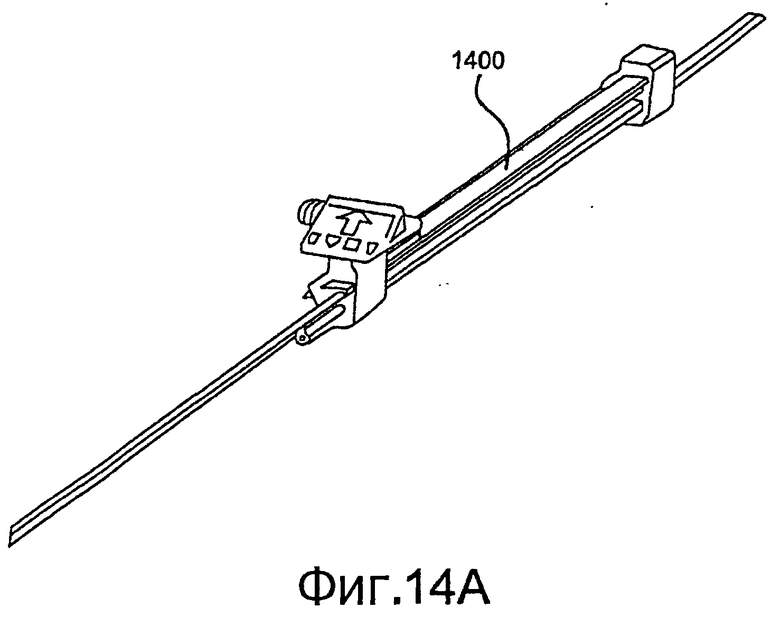

на фиг.14А показана пружина согласно одному из вариантов осуществления изобретения, вид в перспективе;

на фиг.14В показан первый исполнительный орган линейного перемещения согласно одному из вариантов осуществления изобретения, вид сбоку;

на фиг.15 показан первый исполнительный орган линейного перемещения согласно одному из вариантов осуществления изобретения с запрессованным пружинным элементом, вид сбоку;

на фиг.16 показан пружинный элемент, вид в перспективе.

Осуществление изобретения

Первым объектом изобретения является закрывающее устройство, содержащее расширяющийся каркас, образованный из множества проволок, проходящих от проксимального конца каркаса к его дистальному концу, с проволоками, образующими проксимальное ушко и дистальное ушко, и с герметизирующим элементом, по меньшей мере частично обволакивающим расширяющийся проволочный каркас.

Как показано на фиг.1, закрывающее устройство 100 может располагаться внутри третьей трубки 104. Третья трубка 104 содержит закрывающее устройство 100, первую трубку 102, вторую трубку 108, извлекающий шнур 110 и блокирующую петлю 111. Третья трубка 104 может быть выполнена из Pebax® или любого другого материала с подходящими биосовместимостью и механическими свойствами. Также может быть выбран материал с непроницаемостью для рентгеновского излучения. Третья трубка 104 может быть выполнена с армирующей оплеткой для обеспечения необходимой устойчивости к извиванию и прочностью для выбранного применения или без оплетки. Третья трубка 104 может также быть изготовлена с непроницаемой для рентгеновского излучения индикаторной полосой, или без нее. Конструкцию и материалы для третьей трубки 104 можно выбрать для обеспечения других свойств, таких как способность к кручению, управляемость и снижение травмирования сосудов. Специалисту в данной области техники понятно, что имеется широкий спектр материалов, которые можно применить в настоящем изобретении. Третья трубка 104 может быть любого размера, но предпочтительно она имеет внутренний диаметр примерно 0,048 мм, а внешний диаметр - примерно 0,33 мм. Третья трубка 104 может применяться с направляющей проволокой или без нее и может иметь отверстие быстрого обмена 103. Предпочтительно наконечник третьей трубки 104 изогнут с целью соединения с закрывающим устройством 100 и доставки его из места доступа к дефекту с направляющей проволокой или без нее.

Также на фиг.1 показана первая трубка 102. Как отмечено выше, первая трубка 102 может располагаться внутри третьей трубки 104. Первая трубка 102 может иметь любой внешний диаметр, но предпочтительно имеет размер для установки внутри полости третьей трубки 104. Первая трубка 102 может быть произведена из Pebax® или любого другого материала с подходящими биосовместимостью и механическими свойствами. Первая трубка 102 предпочтительно является трехпросветным катетером. Просветы могут иметь любую геометрическую форму, но предпочтительно являются круглыми или овальными, или комбинацией того и другого. Первая трубка 102 может применяться для установки и содействия развертыванию закрывающего устройства 100. Первую трубку 102 можно применять в сочетании со второй трубкой 108, чтобы закрывающее устройство 100 выступало из дистального конца третьей трубки 104, когда оно достигает участка дефекта. Первая трубка 102 может также выполнять функцию удержания закрывающего устройства 100 в системе доставки до окончательного развертывания устройства. Первая трубка 102 имеет отверстие 109 на дистальном конце, чтобы блокирующая петля 111 выступала во время развертывания устройства. Отверстие 109 и выступающая блокирующая петля 111 обеспечивают прикрепление к системе доставки устройства. Блокирующая петля 111 показана в вытянутом состоянии перед возвращением в предварительно заданную форму. Первая трубка 102 может иметь обработанную поверхность или поверхность с покрытием для улучшения биосовместимости материала, или изменения, или усиления поверхностного трения.

Первая трубка 102 может вмещать вторую трубку 108. Вторая трубка 108 является по существу цилиндрической с овальным поперечным сечением и может иметь внешний диаметр, подходящий для установки внутри первой трубки 102. Предпочтительный диапазон внешних диаметров составляет примерно от 1,27×0,68 мм и должен увеличиваться на дистальном конце. Вторая трубка 108 может быть изготовлена из любого подходящего биосовместимого материала, включая полимеры или металлы. Предпочтительным материалом может быть ПЭЭК (полиэфирэфиркетон). Вторая трубка 108 может применяться с целью доставки и развертывания закрывающего устройства 110 к участку дефекта. Вторая трубка 108 проходит через ушки закрывающего устройства 100 для удерживания закрывающего устройства 100 на системе доставки и для обеспечения стабильности при развертывании закрывающего устройства 100. Ушки закрывающего устройства 100 будут описаны ниже.

Извлекающий шнур 110 замыкается петлей через два меньших просвета первой трубки 102 и через проксимальное ушко закрывающего устройства 100 для обеспечения присоединения к системе доставки и извлечения после развертывания закрывающего устройства. Извлекающий шнур 110 протянут вдоль первой трубки 102 и имеет концы, оканчивающиеся на рукоятке, используемой для развертывания закрывающего устройства 100. Извлекающий шнур 110 может быть изготовлен из любого биосовместимого материала с достаточной прочностью и любого размера. Предпочтительным материалом является экспандированный ПТФЭ (экспандированный политетрафторэтилен).

Как показано на фиг.2А, закрывающее устройство 100 образовано из проволочного каркаса 200. В условиях доставки проволочный каркас 200 находится в сжатом удлиненном состоянии на второй трубке 108 и внутри третьей трубки 104. Проволочный каркас 200 может иметь любой размер, подходящий для применения, но предпочтительно имеет окончательные внешние диаметры 15, 20, 25 или 30 мм. Проволочный каркас 200 образован из непрерывных проволок. Для изготовления проволочного каркаса 200 можно применять любое число проволок. Предпочтительно применяют пять проволок. Проволочный каркас можно изготовить из проволок, обладающих упругими свойствами, позволяющими проволочному каркасу 200 сжиматься для доставки с помощью катетера или торакоскопа и самораскрываться до первоначальной конфигурации при размещении в дефекте. Упругая проволока может быть пружинной проволокой, или проволокой из сплава нитинола (NiTi) с памятью формы, или проволокой из сверхэластичного NiTi сплава. Упругая проволока может также быть проволокой из NiTi, полученной вытягиванием с заполнением, содержащей иной металл в сердцевине. Предпочтительно проволочный каркас 200 может быть выполнен из NiTi проволоки, полученной вытягиванием с заполнением, содержащей непроницаемый для рентгеновского излучения металл в центре. При развертывании структура проволоки вновь возвращается в развернутое состояние без остаточной деформации.

Показанный проволочный каркас 200 и другие проволочные каркасы формируют из упругих проволочных материалов, имеющих внешний диаметр от 0,12 до 0,4 мм. Предпочтительно внешний диаметр проволоки составляет примерно 0,3 мм. Сформированный проволочный каркас 200 содержит дистальный амортизатор 208, дистальное ушко 204, блокирующую петлю 206, дополнительное центральное ушко 203 и проксимальное ушко 202. На фиг.2В показано положение упругих проволок во время формирования ушек 202, 203 и 204 проволочного каркаса 200.

На фиг.2С показан диск, образованный при развертывании проволочного каркаса 200. Упругие проволоки, формирующие проволочный каркас 200, образуют при развертывании лепестки 212. Предварительно заданная конфигурация упругой проволоки проволочного каркаса 200 позволяет закручивать каркас во время развертывания. Это закручивание образует лепестки 212. Развернутые лепестки 212 формируют внешний диаметр 214 проволочного каркаса 200. Развернутые лепестки 212, покрытые герметизирующим элементом 106, образуют проксимальный и дистальный диски, которые будут описаны далее. Лепестки 212 оптимально сформированы для образования перекрывающихся зон 216 для улучшения герметизации. Радиус лепестков 212 можно увеличить, чтобы свести к минимуму острые углы изгиба эластичной проволоки и незакрепленные секции лепестков 212, что улучшает герметизирующие свойства устройства, снижает усталость проволоки при изгибе и уменьшает динамическую нагрузку на устройство. Развернутые лепестки 212 образуют диск с каждой стороны от центрального ушка 203. Развернутая конфигурация будет описана ниже.

Изготовление проволочного каркаса 200 может быть осуществлено множеством способов, включая машинную намотку с автоматическим вытягиванием проволоки, или ручную намотку с грузами, подвешенными на каждой проволоке во время изготовления. На фиг.3А-3С показан фиксирующий центральный штифт 300 и диск 304, которые можно применять для изготовления проволочного каркаса 200. Специалисту в данной области техники понятно, что имеется множество материалов, пригодных для изготовления их них средств производства и инструмента. Предпочтительным материалом для изготовления центрального штифта 300 является кобальтовая высокопрочная сталь. Предпочтительным материалом для изготовления диска 304 и намоточного шаблона является коррозионно-стойкая инструментальная сталь.

Далее описывается намоточный шаблон. Как показано на фиг.3А, фиксирующий центральный штифт 300 может иметь бороздку 302, которую можно применять для закрепления упругой проволоки при изготовлении устройства. Фиксирующий центральный штифт 300 можно применять для пропускания упругой проволоки через отверстие 306 в диске 304, который показан на фиг.3В-3С. Предпочтительно диск 304 образован с углублением 308 на дне для прочной установки в намоточном шаблоне. Упругая проволока, удерживаемая в бороздке 302 и вставляемая через отверстие 306 в диске 304, может формировать амортизатор 208 и блокирующую петлю 206. Фиксирующий центральный штифт 300 также применяется при формировании ушек 202, 203 и 204. При изготовлении устройства после формирования амортизатора 208 упругие проволоки можно намотать вокруг фиксирующего центрального штифта 300 для формирования дистального ушка 202. Другие ушки, 203 и 204, можно сформировать подобным образом. Когда фиксирующий центральный штифт 300 вставляют в диск 304, упругую проволоку можно вставить в бороздки на намоточном шаблоне.

Намоточный шаблон можно применять для закрепления и придания формы упругим проволокам при изготовлении и обработке закрывающего устройства 100. Обычный намоточный шаблон можно изготовить, как общепринято в данной области техники. Материалы, используемые при изготовлении такого намоточного шаблона, описывались ранее. Предпочтительная конструкция намоточного шаблона показана на фиг.4А и 4В. На фиг.4А показан вид сбоку намоточного шаблона 400. На фиг.4В показан вид сверху предпочтительной конструкции намоточного шаблона 400. Намоточный шаблон 400 имеет отверстие 402 соответствующих размеров и формы для удержания фиксирующего центрального штифта 300 и диска 304 во время изготовления устройства. Для закрепления и формирования лепестков 212 из эластичных проволок используются бороздки 404 на поверхности шаблона. Бороздки 404 могут иметь любой диаметр, но предпочтительно их размер соответствует внешнему диаметру упругой проволоки. В одном из вариантов осуществления изобретения, показанном на фиг.5А, намоточный шаблон в сборе может применяться для формирования центрального ушка 203, выполнения лепестков и формирования проксимального ушка 204. Сформированную проволоку можно сжать в намоточном шаблоне, нагреть и обработать для придания заданной формы, как обычно принято в данной области техники.

На фиг.5А показан вариант выполнения закрывающего устройства 100, представляющего собой совокупность проволочного каркаса 200 и герметизирующего элемента 106. Герметизирующий элемент 106 может быть присоединен к проволочному каркасу 200 посредством связующего агента. Проволочный каркас 200 может быть покрыт связующим агентом, например, фторэтиленпропиленом (ФЭП) или другим подходящим клеящим веществом. Клеящее вещество можно нанести с помощью контактного покрытия, порошкового покрытия, покрытия погружением, покрытия распылением или любых других подходящих способов. Предпочтительно ФЭП наносят с помощью электростатического напыления. Герметизирующий элемент 106 может быть выполнен из ряда материалов, таких как Дакрон®, полиэстер, полиэтилен, полипропилен, фторполимеры, полиуретан, вспененные пленки, силикон, нейлон, шелк, фольга из сверхэластичных материалов, тканые материалы, полиэтилена терефталат (ПЭТ), коллаген, ткань перикарда, или любой другой биосовместимый материал. Герметизирующий элемент 106 может быть также сформирован на тонкой пористой эПТФЭ (экспандированный политетрафторэтилен) подложке. Герметизирующий элемент 106 предназначен для усиления характеристик закрывания дефекта закрывающего устройства 100 за счет обеспечения блокады дефекта и среды для клеточного роста.

Также на фиг.5А показаны проксимальные, дистальные и центральные ушки 202, 203 и 204, соответственно, покрытые герметизирующим элементом 106 и обернутые пленкой. Ушки 202, 203 и 204 можно обернуть пленкой для содействия адгезии герметизирующего элемента 106 к устройству. Пленка, используемая для обертывания ушек 202, 203 и 204, может быть изготовлена из любого биосовместимого материала, но предпочтителен материал, содержащий некоторое число слоев тонкого пористого эПТФЭ, которые могут быть ламинированы одним или несколькими слоями непористого ФЭП.

На фиг.5В показан вариант выполнения закрывающего устройства 100, включающего герметизирующий элемент 508, частично покрывающий проволочный каркас 200. Частично покрытое устройство может иметь либо дистальный, либо проксимальный баллон, покрытый частично или полностью герметизирующим элементом 508.

Другой вариант выполнения закрывающего устройства показан на фиг.6. Закрывающее устройство 600 является самоцентрирующимся и содержит проволочный каркас 602, подобный проволочному каркасу 200. Самоцентрирующееся устройство 600 образуется при соединении проволочного каркаса 602 и герметизирующего элемента 604. Проволочный каркас 602 может быть выполнен с помощью тех же самых способов и из того же материала, что и проволочный каркас 200, но без центрального ушка. Проволочный каркас 602 содержит дистальный амортизатор 606, дистальное ушко 608 с покрытием, проксимальное ушко 610 с покрытием и блокирующую петлю 612. Предварительно заданная конфигурация упругих проволок каркаса 602 позволяет каркасу изгибаться при развертывании и создавать центрирующий участок 614 устройства 600 при развертывании. При развертывании участок 614 может самоцентрироваться в дефекте, образуя диск с лепестками с каждой стороны участка 614 и дефекта.

На фиг.7 показано полностью развернутое закрывающее устройство 100. Во время развертывания устройство 100 освобождается от ограничения третьей трубкой 104, и оно приобретает предварительно заданную форму. При развертывании и фиксации блокирующая петля 111 освобождается от ограничения первой трубкой 102 и приобретает предварительно заданную форму, изгибаясь от проксимального ушка 202. Таким образом, устройство блокируется в развернутом состоянии. На фиг.7 также показано положение проксимальных и дистальных дисков, элементов 702 и 704 по отношению к проксимальному, центральному и дистальному ушкам 202, 203 и 204, соответственно.

На фиг.8 показано закрывающее устройство 100, присоединенное к системе доставки, включающей первую трубку 102, третью трубку 104 и рукоятку для развертывания закрывающего устройства 100. На фиг.8 дополнительно показан первый исполнительный орган 802 линейного перемещения, промывочный порт 804, второй исполнительный орган 806 линейного перемещения, исполнительный орган 808 снятия блокировки, корпус 810 с прорезью 812. Первый исполнительный орган 802 линейного перемещения может иметь ряд конфигураций, которые будут описаны далее.

На фиг.9А-9D схематично показаны последовательности операций по передвижению различных элементов системы доставки и присоединенного закрывающего устройства 100 во время использования. Загрузка закрывающего устройства 100 в систему доставки перед использованием представлена на фиг.9А. Элементы рукоятки системы доставки показаны на фиг.8, 10 и 11. Врач может промыть систему доставки, присоединив шприц или другой подходящий инструмент к промывочному порту 804 и заполнив систему солевым раствором или любым другим подходящим промывающим материалом. Первый исполнительный орган 802 линейного перемещения может передвигаться в прорези 812 в корпусе 810, нажимая на пружину 1100. Пружина 1100 может иметь конструкцию, показанную на фиг.11, или может быть выполнена в виде плоской пружины, ступенчатой пружины или пружины любой известной формы. Это действие приводит к вращению рычага 1000 управления сердечником, показанного на фиг.11, вокруг подвижного стержня 1102 к боковой стороне корпуса 810. То же самое движение перемещает первый исполнительный орган 802 линейного перемещения, высвобождая его из дистального выреза 1104 в калибровочном вкладыше 1103, и предотвращает перемещение второй трубки 108 в проксимальном или дистальном направлениях. Калибровочный вкладыш 1103 может быть изготовлен из любого материала с подходящими механическими свойствами.

Обычные рукоятки, элементы рукоятки, инструменты или катетеры, используемые для доставки медицинских устройств, могут быть выполнены из общеизвестных материалов, такие как широко используемые аморфные термопластики, включающие полиметилметакрилат (ПММА или акрилат), полистирол (ПС), акрилонитрил-бутадиен-стирол (АБС), поливинилхлорид (ПВХ), модифицированный полиэтилен-терефталат-гликоль (ПЭТГ), ацетобуритат целлюлозы (АБЦ); полукристаллические пластики широкого потребления, включающие полиэтилен (ПЭ), полиэтилен высокой плотности (ПЭВП), полиэтилен низкой плотности (ПЭНП или лПЭНП), полипропилен (ПП), полиметилпентен (ПМП); аморфные инженерные термопластики, включающие поликарбонат (ПК), полифенилен-оксид (ПФО), модифицированный полифенилен-оксид (Мод ПФО), полифенилен-эфир (ПФЭ), модифицированный полифенилен-эфир (Мод ПФЭ), термопластический полиуретан (ТПУ); полукристаллические инженерные термопластики, включающие полиамид (ПА или нейлон), полиоксиметилен (ПОМ или Ацеталь), полиэтилен-терефталат (ПЭТ, термопластический полиэфир), полибутилена терефталат (ПБТ, термопластический полиэфир), сверхвысокомолекулярный полиэтилен 50 (СВМПЭ); термопластики с повышенными технологическими показателями, включающие полиимид (ПИ, имидизированный пластик), полиамид-имид (ПАИ, имидизированный пластик), полибензимидазол (ПБИ, имидизированный пластик); аморфные термопластики с повышенными технологическими характеристиками, включающие полисульфон (ПСУ), полиэфиримид (ПЭИ), полиэфир-сульфон (ПЭС), полиарил-сульфон (ПАС); полукристаллические термопластики с повышенными технологическими характеристиками, включающие полифенилен-сульфид (ПФС), полиэфирэфиркетон (ПЭЭК); и полукристаллические термопластики с повышенными технологическими характеристиками, фторполимеры, включающие фторированный этилен-пропилен (ФЭП), этилен-хлортрифторэтилен (ЭХТФЭ), этилен-этилен-тетрафторэтилен (ЭТФЭ), полихлортрифторэтилен (ПХТФЭ), политетрафторэтилен (ПТФЭ), поливинилиден-фторид (ПВДФ), перфторалкокси-сополимер (ПФА). Другие общеизвестные материалы для использования в медицине включают эластомерные кремнийорганические полимеры, блок-сополимер простых полиэфиров с амидами или термопластический сополиэфир (РЕВАХ) и металлы, такие как нержавеющая сталь и сплавы никеля/титана.

Дистальный вырез 1104 и проксимальный вырез 1106 в калибровочном вкладыше 1103 могут использоваться для установки первого исполнительного органа 802 линейного перемещения в прорези 812 корпуса. Расстояние между двумя вырезами 1104 и 1106 может соответствовать длине закрывающего устройства 100, когда оно вытягивается вдоль второй трубки 108 перед загрузкой в систему доставки. Калибровочный вкладыш 1103 может иметь размеры, соответствующие ряду длин устройства, и предпочтительно составляет примерно 22, 28 см в длину с расстоянием от проксимального конца дистального выреза 1104 до проксимального конца проксимального выреза 106 примерно 6,25-13,32 см. Вырезы 1104 и 1106 могут иметь любую форму, но предпочтительно являются прямоугольными.

Первый исполнительный орган 802 линейного перемещения затем передвигают к средней точке в прорези 812 по направлению к проксимальному концу корпуса 810. Это действие заставляет первую трубку 102 и проксимальный конец закрывающего устройства 100 перемещаться проксимально, вытягивая тем самым закрывающее устройство 100. Первый исполнительный орган 802 линейного перемещения может быть любой формы (рычаг, шарик), но предпочтительно он имеет форму, соответствующую пальцу врача. Первый исполнительный орган 802 линейного перемещения может быть выполнен из любого материала с подходящими механическими свойствами, но предпочтительно из материала, подобного материалу калибровочного вкладыша 1103. Особенностью первого исполнительного органа 802 линейного перемещения является углубленный зубец, сформированный в верхней части первого исполнительного органа 802 линейного перемещения для закрепления извлекающего шнура 110. Такое выполнение является предпочтительным, но необязательным. Зубец может иметь извилистый контур, либо иметь любую форму, необходимую для обеспечения сопротивления извлекающему шнуру 110 при загрузке, развертывании или извлечении закрывающего устройства 100. Соответствующий выступающий зубец (не показан) может быть сформирован на нижней поверхности стопора 803 извлекающего шнура. Эти зубцы могут устанавливаться вместе и надежно удерживать извлекающий шнур. Для закрепления шнура малого диаметра могут также использоваться и другие известные способы, которые будут подробно описаны в дальнейшем.

Затем первый исполнительный орган 802 линейного перемещения продвигают дальше в проксимальном направлении, пока устройство не загрузится в третью трубку 104. Во время этого действия пружина 1100 проталкивает первый исполнительный орган 802 линейного перемещения и рычаг 1000 управления сердечника к левому краю прорези 812 и в проксимальный вырез 1106 на калибровочном вкладыше 1103. Вторая трубка 108 освобождается для проксимального продвижения с закрывающим устройством 100 и первой трубкой 102. Когда первый исполнительный орган 802 линейного перемещения продвигается проксимально, вторая трубка 108, закрывающее устройство 100 и первая трубка 102 сдвигаются или перемещаются в третью трубку 104. После перемещения первого исполнительного органа 802 линейного перемещения в самое проксимальное положение, систему можно вновь промыть солевым раствором описанным выше способом.

Альтернативные варианты выполнения первого исполнительного органа 802 линейного перемещения показаны на фиг.12А-12D. На фиг.12А показан альтернативный исполнительный орган 1108 линейного перемещения в заблокированном положении извлекающего шнура. Исполнительный орган 1108 линейного перемещения подобен по конструкции исполнительному органу 802 линейного перемещения, но отличается кольцом 1110 блокировки извлекающего шнура и бороздкой 1112 извлекающего шнура. На фиг.12В изображен другой первый исполнительный орган 1114 линейного перемещения, выполненный с колесиком 1116 с накаткой, выступающим за боковые стороны исполнительного органа для облегчения манипуляций. Колесико 1116 с накаткой завинчено на штырь 1118 с резьбой, вокруг которой заворачивается извлекающий шнур. Исполнительный орган 1114 также содержит бороздку 1120 извлекающего шнура, через которую протягивается извлекающий шнур перед закреплением вокруг штыря 1118 с нарезкой. На фиг.12С показан первый исполнительный орган 1122 линейного перемещения согласно еще одному варианту выполнения, который содержит вставляемое сбоку колесико 1124 с накаткой, вокруг которого обматывается извлекающий шнур и прикрепляется к исполнительному органу 1122 при вставлении штыря с резьбой колесика 1124 в отверстие с резьбой (на показано) на боковой стороне исполнительного органа 1122. Перед наматыванием извлекающего шнура вокруг штыря 1124 с резьбой колесика, извлекающий шнур вставляют через бороздку 1126 извлекающего шнура. Еще один вариант выполнения исполнительного органа показан на фиг.12D. Исполнительный орган 1128 линейного перемещения выполнен с литым колесиком 1130 с накаткой. Колесико 1130 с накаткой слегка выходит за края исполнительного органа, облегчая манипуляции с ним. Извлекающий шнур вставляют через бороздку 1132 для шнура и наматывают вокруг штыря с резьбой (не показан). Литое колесико 1130 с накаткой затем закрепляют на штыре с резьбой, защищая извлекающий шнур.

Процесс развертывания закрывающего устройства 100 в дефекте проиллюстрирован на фиг.9В. Первый исполнительный орган 802 линейного перемещения передвигают дистально до упора. Это передвижение заставляет первую трубку 102 и вторую трубку 108 перемещаться дистально внутри третьей трубки 104. Затем исполнительный орган 802 линейного перемещения нужно передвинуть направо в прорези 812, нажимая на пружину 1100. Когда исполнительный орган 802 линейного перемещения передвигается направо, рычаг 1000 управления сердечника вращается на подвижном стержне 1102. Это действие приводит к освобождению исполнительного органа 802 линейного перемещения из проксимального выреза 1106 в калибровочном вкладыше 1103. После этого исполнительный орган 802 линейного перемещения передвигается дальше в дистальном направлении. Это вызывает продвижение первой трубки 102 и проксимального ушка 202 закрывающего устройства 100 более дистально. Также при этом предотвращается продвижение дистального конца закрывающего устройства 100. Первая трубка 102 направляет устройство из третьей трубки 104 для развертывания устройства в дефекте. Продвижение исполнительного органа 802 линейного перемещения в дистальном направлении к концу прорези 812 приводит к полному развертыванию закрывающего устройства. Специалисту в данной области техники понятно, что описанные этапы могут быть прекращены и выполнены в обратной последовательности в определенных точках для обеспечения оптимального размещения закрывающего устройства 100.

Процесс блокирования устройства проиллюстрирован фиг.9С. Стопор 803 извлекающего шнура отстегивается от первого исполнительного органа 802 линейного перемещения. Врач может захватить второй исполнительный орган 806 линейного перемещения путем зажима присоединенного исполнительного органа 808 снятия блокировки и нажать, отводя его по направлению к середине корпуса 810. Второй исполнительный орган 806 линейного перемещения может иметь любые размер или форму, но предпочтительно он имеет размеры для установки внутри прорези 1002 на продольной поверхности корпуса 810. Исполнительный орган 806 линейного перемещения 6 соединяется с исполнительным органом 808 снятия блокировки с помощью защелкивающегося соединительного устройства. Для прикрепления исполнительного органа 808 снятия блокировки к исполнительному органу 806 линейного перемещения подходят любые средства присоединения, такие как клей или конструкция в виде отформованной детали. Материалами, подходящими для изготовления второго исполнительного органа 806 линейного перемещения и исполнительного органа 808 снятия блокировки, могут быть любые материалы с подходящими механическими свойствами, но предпочтительно подобные ранее упомянутым материалам для элементов рукоятки. Исполнительный орган 808 снятия блокировки выполнен с возможностью обеспечения надежного захвата устройства пользователем. Для захвата могут служить выступы на боковых сторонах исполнительного органа 808 снятия блокировки. Эти выступы могут быть выполнены из такого же материала, что и исполнительный орган 808 снятия блокировки, или могут быть изготовлены из материала с высоким коэффициентом трения, или из материала, более эластичного, чем материал исполнительного органа 808 снятия блокировки. Эти выступы могут также быть выполнены с сеткой, шероховатостью, рельефной поверхностью, или бороздками на поверхности в сочетании с материалами, перечисленными выше, для дополнительного содействия захвату органа. Эти особенности поверхности исполнительного органа 808 снятия блокировки можно также применять для захвата без применения захватываемых выступов и можно применять непосредственно на боковой поверхности второго исполнительного органа линейного перемещения. Прорезь 1002 может быть выполнена с наличием ограничителя для удерживания второго исполнительного органа 806 линейного перемещения в наиболее дистальном положении до высвобождения стопора закрывающего устройства. Ограничитель предпочтительной конструкции показан на фиг.10, 11 в форме рифленой области, но также он может иметь любую форму механического ограничителя. Прорезь 1002 может иметь любую длину, но предпочтительно имеет длину, достаточную для обеспечения передвижения в проксимальном направлении примерно на ширину второго исполнительного органа линейного перемещения 806 плюс примерно 3,18 см. Прорезь 1002 может иметь любую форму, соответствующую второму исполнительному органу 806 линейного перемещения. Альтернативный вариант выполнения второго исполнительного органа 806 линейного перемещения показан на фиг.13А и 13В. Вместо захватывания исполнительного органа 808 снятия блокировки и приведения в действие второго исполнительного органа 806 линейного перемещения вращаемый исполнительный орган 1300 снятия блокировки захватывается и вращается для высвобождения стопора. Вращаемый исполнительный орган 1300 снятия блокировки может иметь зону 1302, которая предотвращает продвижение вперед первого исполнительного органа 802 линейного перемещения. При вращении исполнительный орган 1300 снятия блокировки обеспечивает то же самое действие, что и исполнительный орган 806 снятия блокировки, показанный на фиг.10.

При захватывании второго исполнительного органа 808 линейного перемещения, врач может передвигать его в проксимальном направлении. Это действие приводит к проксимальному продвижению третьей трубки 104, рычага 1000 управления сердечника, калибровочного вкладыша 1103 и второй трубки 108. Вторая трубка 108 передвигается проксимально от промежутка между ушками устройства. Альтернативный способ достижения данного передвижения обеспечивает механизм закручивания на дистальном конце рукоятки вместо второго исполнительного органа 806 линейного перемещения. Этот механизм закручивания включает в себя прорезь, позволяющую осуществлять то же самое продвижение третьей трубки 104, рычага управления сердечника 1000, калибровочного вкладыша 1103 и второй трубки 108, что и второй исполнительный орган 806 линейного перемещения.

При достижении снятия блокировки, стопор 803 извлекаемого шнура скручивается для его удаления из первого исполнительного органа 802 линейного перемещения и вытягивается, пока извлекаемый шнур 110 не будет вытащен из системы доставки. Извлекающий шнур 110 одним концом присоединен к стопору 803. Извлекающий шнур 110 может быть выполнен из любого материала с подходящими механическими свойствами, например, из Кевлара®, гибкой металлической проволоки, полимеров и т.п. Предпочтительным материалом для извлекающего шнура 110 является волокно из пористого ПТФЭ. Стопор 803 извлекающего шнура может иметь разные формы и размеры. Стопоры извлекающего шнура могут быть выполнены таким образом, чтобы обеспечить наличие прорези в исполнительном органе 802 линейного перемещения, через которую осуществляется извлечение. Согласно одному из вариантов выполнения извлекающий шнур закрепляется путем пропускания его через прорезь или отверстие в стержне колесика с накаткой, расположенного на исполнительном органе 802 линейного перемещения, и сжатия путем закручивания колесика с накаткой. В альтернативном варианте выполняется защелка, зажимающая извлекающий шнур между стопором и исполнительным органом 802 линейного перемещения с помощью трения. Предпочтительная конструкция обеспечивает закрепление извлекающего шнура зубцом, образованным в стопоре извлекающего шнура, как показано на фиг.11.

Материалы, пригодные для изготовления стопора 803 извлекающего шнура, подобны тем, что применяются для изготовления корпуса 810 и других элементов рукоятки. Как упоминалось ранее, стопор 803 извлекающего шнура с целью захвата извлекающего шнура 110 предпочтительно имеет зубец или выступы, соответствующие зазубринам в исполнительном органе 802 линейного перемещения. Стопор 803 извлекающего шнура может иметь различные формы для обеспечения закрепления извлекающего шнура 110. Предпочтительная конструкция имеет отверстия в стопоре 803 извлекающего шнура для обеспечения прошивания и завязывания узлом извлекающего шнура 110. После скручивания стопора 803 извлекающего шнура, он вытягивается, пока извлекающий шнур 110 не удалится из системы доставки.

Перед четвертым этапом, показанным на фиг.9С, закрывающее устройство 100 может быть извлечено, как показано на фиг.9D. Стопор 803 извлекающего шнура может защелкиваться в первом исполнительном органе 802 линейного перемещения. Это служит для блокировки извлекающего шнура 110 на месте. Затем врач передвигает первый исполнительный орган 802 линейного перемещения к правому краю прорези 812. Первый исполнительный орган 802 линейного перемещения перемещается в прорези 812 направо, нажимая на пружину 1100, в то время как рычаг 1000 управления сердечника вращается на подвижном стержне 1102 к правой стороне рукоятки. Подвижный стержень 1102 предпочтительно имеет круглое поперечное сечение, но специалисту в данной области техники понятно, что можно использовать различные формы поперечного сечения (например, квадратное или треугольное). Подвижный стержень 1102 может также быть выполнен в виде пружины 1400 в форме полосы, выпуклой в поперечном сечении, как показано на фиг.14А и 14В. Пружину можно вставлять в прорезь 1402 сквозь исполнительный орган для обеспечения передвижения исполнительного органа по всей ее длине. Альтернативным вариантом выполнения пружины 1100 может быть пружина 1500, выполненная за одно целое с первым исполнительным органом 802 линейного перемещения, как показано на фиг.15. Другой вариант пружины показан на фиг.16. В этой конструкции пружина 1600 присоединена к корпусу 810 и нажимает на первый исполнительный орган 802 линейного перемещения в ключевых положениях. Специалист в данной области техники может подобрать подходящие материалы для изготовления пружины или запрессованной части. Первый исполнительный орган 802 линейного перемещения расположен вне дистального выреза 1104, а движение второй трубки 108 предотвращается. Первый исполнительный орган линейного перемещения продвигается проксимально врачом, заставляя первую трубку 102 передвигаться в проксимальном направлении. Это продвижение перемещает проксимальный конец закрывающего устройства 100 в проксимальном направлении, удлиняя устройство 100 и заставляя его втягиваться в третью трубку 104.

Альтернативно, закрывающее устройство 100 можно извлечь следующим образом. Стопор 803 извлекающего шнура может защелкиваться в первом исполнительном органе 802 линейного перемещения. Извлекающий разъем 814 типа люэр может быть отвинчен, что приводит к отделению доставляющего катетера 104 от рукоятки 800. Извлечение устройства можно осуществлять путем захвата всей рукоятки 800 и выведения при удерживании доставляющего катетера 104 на месте. Это действие приводит к извлечению устройства 100 через доставляющий катетер 104.

Следующие примеры, не ограничивающие объем изобретения, показывают, как можно изготовить и/или применять устройство в различных вариантах его выполнения.

Пример 1

Закрывающее устройство, подобное показанному на фиг.1, изготавливали с применением следующих элементов и способа сборки.

Получали материал из пористого политетрафторэтилена со следующими свойствами:

Давление, необходимое для пропускания воздуха через мембрану, увлажненную метанолом - 0,01 МПа (1 фунт /дюйм2)

Масса/площадь - 2,2 грамм/м2

Предельная нагрузка в продольном направлении - 0, 63 кг/см (1,6 кг/дюйм)

Толщина - 0,0007 см (0,0003 дюйма)

Предел прочности на разрыв матрицы в продольном направлении - 63,43 МПа (92000 фунт/дюйм2)

Использовали следующие методы анализа и оборудование для определения вышеупомянутых свойств. Давление, необходимое для пропускания воздуха через мембрану, увлажненную метанолом, измеряли с помощью машины, построенной на заказ, с опорой диаметром 2,54 см (1 дюйм), скоростью отслеживания графика нагрузки 1,38 кПа в сек (0,2 фунт/дюйм2 в сек) и метанолом в качестве жидкой среды. Длину и ширину материала измеряли с применением стальной линейки. Массу/площадь измеряли с применением весов (Модель весов GF-400 Top Loader, ANG, Сан-Хосе, Калифорния), с образцом 92,44 см×12,7 см (36 дюймов×5 дюймов). Предел прочности на разрыв матрицы в продольном направлении измеряли с помощью машины для испытания материалов (Модель 5564, Instron, Гроув-Сити, Пенсильвания), оснащенной ячейкой для 10 кг загрузки. Базовая длина составила 2,54 см (1 дюйм), а скорость траверсы 25 мм/мин. Ширина образца составила 2,54 см (1 дюйм). Измерения растяжения в продольном направлении проводили в направлении длины материала. Толщину материала измеряли с помощью толщинометра (Цифровой индикатор Mitutoyo 547-400) с диаметром опоры 0,6 см (% дюйма). Прочность матрицы при разрыве в продольном направлении (MTS) рассчитывали с помощью нижеприведенного уравнения. Плотность рассчитывали по формуле: плотность=масса/объем.

где ρПТФЭ=2,2 грамм/см3

σобразца - (максимальная нагрузка/ширина)/толщина

ρобразца - (масса/площадь)/толщина

Пористый политетрафторэтилен с тонким слоем ФЭП (фторэтилена-пропилена) был получен со следующими свойствами.

Масса/площадь - 36,1 грамм/м2

Максимальная нагрузка в продольном направлении - 4, 96 кг/см (12,6 кг/дюйм)

Максимальная нагрузка в поперечном направлении - 0,12 кг/см (0,3 кг/дюйм)

Толщина - 0,003 см (0,0012 дюйма)

Для определения вышеупомянутых свойств использовали следующие методы анализа. Материал взвешивали с помощью точных аналитических весов (Модель GF-400 Top Loader Balance, ANG, Сан-Хосе, Калифорния), с образцом площадью 91,44 см×2,54 см (36 дюйм×1 дюйм). Длину и ширину материала измеряли с применением стальной линейки. Толщину материала измеряли с помощью толщинометра (Цифровой индикатор Mitutoyo 547-400) с диаметром опоры 0,6 см (¼ дюйма). Максимальную нагрузку в поперечном направлении измеряли с помощью машины для тестирования материалов (Модель 5564, Instron, Гроув-Сити, Пенсильвания), оснащенной ячейкой для 10 кг загрузки. Ширина образца составила 2,54 см (1 дюйм), базовая длина составила 2,54 см (1 дюйм), а скорость траверсы 25 мм/мин. Максимальную нагрузку в продольном направлении измеряли с помощью машины для тестирования материалов (Модель 5564, Instron, Гроув-Сити, Пенсильвания), оснащенной ячейкой для 200 кг загрузки. Ширина образца составила 2,54 см (1 дюйм), базовая длина составила 2, 54 см (1 дюйм), а скорость траверсы 25 мм/мин. Измерения прочности при разрыве в продольном направлении проводили в направлении длины материала, а измерения прочности при разрыве в поперечном направлении проводили в направлении, противоположном направлению длины.

При формировании дистального ушка вначале получали отрезок проволоки из нитинола с 10% платины, полученной вытягиванием с заполнением (Fort Wayne Metals, Форт-Уэйн, Индиана), с диаметром примерно 0,23 мм. Эту проволоку маркировали как «первая проволока». Свободный конец первой проволоки складывали вдвое для получения сквозной петли, которую вставляли в диск. В диск вставляли фиксирующий центральный штифт. Диск имел отверстие в центре, соответствующее фиксирующему центральному штифту, а форма диска позволяла надежно закреплять его в намоточном шаблоне. Фиксирующий центральный штифт (главная ось примерно 0,51 мм, малая ось примерно 0,25 мм и длина примерно 10, 16 мм) затем вставляли в центр намоточного шаблона. Фиксирующий центральный штифт был изготовлен из высокопрочной стали (Super Cobalt HSS Tool Bit, MSC#56424278, Seco Fagersta). Сталь закаляли согласно инструкциям производителя при 801,67ºС (1475ºF) в течение одного часа. Намоточный шаблон и диск были собственного производства, изготовлены из коррозионно-стойкой инструментальной стали.

Получали второй отрезок вышеуказанной проволоки из нитинола, изготовленной вытягиванием с заполнением, и маркировали как «пятая проволока». Первую, пятую и дополнительные три проволоки растягивали путем присоединения грузов к концам проволоки. Первую проволоку и пятую проволоку затем наматывали вокруг свободного конца первой проволоки на один полный оборот. Три дополнительных проволоки вводили в намоточный шаблон, и все пять проволок наматывали вокруг свободного конца первой проволоки до высоты примерно 1,98 мм.

Затем формировали дистальный диск путем разделения пяти проволок и закрепления их в радиальных бороздках вокруг кольцевого края намоточного шаблона. Радиус составлял 15 мм. Каждая проволока образовывала один лепесток дистального диска. Радиус кривизны лепестков увеличивали до максимума, чтобы уменьшить острые углы сгиба проволоки.

Центральное ушко формировали путем группирования проволок вместе и наматывания вокруг свободного конца первой проволоки и фиксирующего центрального штифта до высоты примерно 1,98 мм. Проволоки затем разделяли и закрепляли в радиальных бороздках вокруг кольцевого края намоточного шаблона, создавая проксимальный диск с радиусом 15 мм.

Проксимальное ушко формировали путем повторного группирования пяти проволок и наматывания их вокруг свободного конца первой проволоки и фиксирующего центрального штифта до высоты примерно 1,98 мм. Пять проволок затем разделяли и закрепляли путем размещения пластины из нержавеющей стали наверху проволок и запирания пластины винтами. Свободный конец первой проволоки после наматывали на один оборот вокруг штифта из нержавеющей стали с диаметром примерно 3,18 мм и закрепляли подобно другим пяти проволокам.

Шаблон с закрывающим устройством затем удаляли из поддерживающего приспособления и помещали в печь (электрическую печь с принудительной циркуляцией воздуха Blue M SPX), где проволоки подвергались термической обработке, как общеизвестно в данной области техники. Устройство и шаблон затем закаливали в воде. Закрепленные проволоки освобождали от закрепляющей пластины, а устройство охлаждали и освобождали от шаблона и фиксирующего центрального штифта. Устройство затем помещали на кусок расстеленного ПЭЭК (полиэфирэфикетона) и подрезали вручную по внешнему диаметру дистального ушка. Блокирующую петлю обрезали вручную до точки прямо за одним полным оборотом и протаскивали через проксимальное и центральное ушки.

Устройство выталкивали с ПЭЭК сердечника на фиксирующий технологический сердечник из нержавеющей стали с овальным поперечным сечением. Сердечник получали из плоской проволоки из нержавеющей стали (Ft. Wayne Metals, Форт-Уэйн, Индиана) с овальным поперечным сечением, а устройство изгибали на 45º по часовой стрелке между проксимальным ушком и центральным ушком и между центральным ушком и дистальным ушком.

Технологический сердечник и устройство устанавливали в поддерживающее приспособление, которое затем помещали в установку для нанесения покрытий напылением порошка ФЭП (С-30, Electrostatic Technology, Inc., Брэдфорд, Коннектикут) и обрабатывали до полного нанесения покрытия. Избыток порошка ФЭП удаляли с устройства. ФЭП удаляли вакуумом с блокирующей петли, технологического сердечника и амортизатора. Технологический сердечник и устройство извлекали из поддерживающего приспособления, помещали в печь и сушили для закрепления ФЭП покрытия, как общеизвестно в данной области техники.

Получали полый покрытый пленкой сердечник (из нержавеющей стали, с внешним диаметром 35,99 мм и длиной 76,2 см). Получали материал из экспандированного политетрафторэтилена с шириной щели 22,22 мм, и загружали в машину для обертывания спиральной навивкой. Использовали машину собственного производства для обертывания ПТФЭ (политетрафторэтиленовым) материалом под любым необходимым углом, напряжением и скоростью. Сердечник загружали в обертывающую машину, и материал наматывали три раза по окружности полого сердечника. Затем материал обертывали вокруг сердечника под углом примерно 8° по длине сердечника. Меняли направление обмотки, и материал наматывали еще раз под тем же самым углом. Третий и четвертый слои наматывали таким же образом, смещая стыки. Сердечник извлекали из намоточной машины, помещали в термокамеру и подвергали термической обработке при 370ºС в течение 45 минут. Обмотанный сердечник извлекали из термокамеры и выдерживали для остывания до комнатной температуры. Полученную ПТФЭ трубку извлекали из сердечника.

ПТФ трубку обрезали примерно до 140 мм и растягивали вручную до необходимой длины 155 мм. ПТФЭ трубку затем натягивали поверх каркаса. После ПТФЭ трубку закручивали на центральном ушке, а затем на дистальном и проксимальном ушках.

Экспандированный политетрафторэтилен с тонким слоем ФЭП (фторэтилен-пропиленового) материала затем обертывали четырехкратно вокруг ушек, начиная от центрального ушка. Обмотанные ушки фиксировали с помощью паяльника. ПТФЭ трубку затем подвергали термоусадке в течение 3 минут при 320ºС и обрезали до самых наружных точек проксимальных и дистальных ушек. Извлекали сердечник из устройства.

Пример 2

Закрывающее устройство, подобное устройству на фиг.6, изготавливали с применением следующих элементов и способа сборки.

Получали материалы из экспандированного политетрафторэтилена и экспандированного политетрафторэтилена с тонким слоем ФЭП (фторэтилен-пропилена), подобные тем, что описаны в Примере 1.

При формировании дистального ушка сначала получали первый отрезок проволоки из нитинола с 10% платиной, полученной вытягиванием с заполнением (Fort Wayne Metals, Форт-Уэйн, Индиана), с диаметром примерно 0,23 мм. Эту проволоку маркировали как «первая проволока». Свободный конец первой проволоки складывали вдвое для получения сквозной петли, которую вставляли в диск. Диск вставляли в фиксирующий центральный штифт. Диск имел отверстие в центре, соответствующее фиксирующему центральному штифту, а форма диска позволяла надежно закреплять его в намоточном шаблоне. Фиксирующий центральный штифт (главная ось примерно 5,79 мм и малая ось примерно 0,25 мм, и длина примерно 10,16 мм) вставляли в центр намоточного шаблона. Фиксирующий центральный штифт был изготовлен из высокопрочной стали (Super Cobalt HSS Tool Bit, MSC#56424278, Seco Fagersta). Сталь закаляли согласно инструкциям производителя при 801,67ºС (1475ºF) в течение одного часа. Намоточный шаблон и диск были собственного производства и изготовлены из коррозионно-стойкой инструментальной стали.

Получали второй отрезок проволоки из нитинола того же самого типа, полученной вытягиванием с заполнением, и маркировали как «пятая проволока». Первую, пятую и дополнительные три проволоки растягивали путем присоединения грузов к концам проволоки. Первую проволоку и пятую проволоку затем наматывали вокруг свободного конца первой проволоки на один полный оборот. Три дополнительных проволоки вводили в намоточный шаблон, и все пять проволок наматывали вокруг свободного конца первой проволоки до высоты примерно 1,98 мм.

Затем формировали устройство путем разделения пяти проволок и закрепления их в радиальных бороздках вокруг кольцевого края намоточного шаблона. Радиус составлял 15 мм. Каждая проволока делала полный оборот вокруг намоточного шаблона.

Проксимальное ушко формировали группированием пяти проволок и наматыванием их вокруг свободного конца первой проволоки и фиксирующего центрального штифта до высоты примерно 1,98 мм. Пять проволок затем разделяли и закрепляли путем размещения пластины из нержавеющей стали наверху проволок и запирания пластины винтами. Свободный конец первой проволоки после наматывали на один оборот вокруг штифта из нержавеющей стали с диаметром примерно 3,18 мм и закрепляли подобно другим пяти проволокам.

Шаблон с закрывающим устройством затем извлекали из поддерживающего приспособления и помещали в печь (электрическую печь с принудительной циркуляцией воздуха Blue M SPX), где проволоки подвергали частичной термоусадке, как общеизвестно в данной области техники. Устройство и шаблон затем закаливали в воде. Закрепленные проволоки освобождали от закрепляющей пластины, и устройство охлаждали и освобождали от шаблона и фиксирующего центрального штифта. Блокирующую петлю обрезали вручную до точки прямо за одним полным оборотом и протаскивали через проксимальное и центральное ушки.

Устройство выталкивали с ПЭЭК сердечника на фиксирующий переносной сердечник из нержавеющей стали с овальным поперечным сечением. Сердечник получали из плоской проволоки из нержавеющей стали (Ft. Wayne Metals, Форт-Уэйн, Индиана) с овальным поперечным сечением. Затем устройство частично снимали с одного конца переносного сердечника. Снятый конец устройства скручивали примерно на 180° по часовой стрелке и устанавливали на переносной сердечник. Устройство и переносной сердечник помещали в печь (электрическую печь с принудительной циркуляцией воздуха Blue M SPX), где проволоки подвергали термоусадке, как общеизвестно в данной области техники.

Переносной сердечник и устройство затем устанавливали в поддерживающее приспособление, которое после помещали в установку для нанесения покрытий напылением порошка ФЭП (С-30, Electrostatic Technology, Inc., Брэдфорд, Коннектикут) и обрабатывали до полного нанесения покрытия. Избыток порошка ФЭП удаляли. ФЭП порошок удаляли вакуумом с блокирующей петли, переносного сердечника и амортизатора. Переносной сердечник и устройство извлекали из поддерживающего приспособления, помещали в печь и сушили для закрепления ФЭП покрытия, как общеизвестно в данной области техники.

Получали полый покрытый пленкой сердечник (из нержавеющей стали, с внешним диаметром 35,99 мм и длиной 76,2 см). Получали материал из эПТФЭ с шириной щели 22,22 мм и загружали в машину для обертывания спиральной навивкой. Использовали машину собственного производства для обертывания ПТФЭ пленкой под любым необходимым углом, напряжением и скоростью. Сердечник загружали в обертывающую машину, и пленку наматывали три раза по окружности полого сердечника. Затем материал пористого ПТФЭ обертывали вокруг сердечника под углом примерно 8º по длине сердечника. Меняли направление обмотки, и материал наматывали еще раз под тем же самым углом. Третий и четвертый слои наматывали таким же образом, смещая стыки. Сердечник извлекали из намоточной машины, помещали в термокамеру и подвергали термической обработке при 370ºС в течение 45 минут. Обмотанный сердечник извлекали из термокамеры и выдерживали для остывания до комнатной температуры. Полученную ПТФЭ трубку извлекали из сердечника.

ПТФ трубку обрезали примерно до 140 мм и растягивали вручную до необходимой длины 155 мм. ПТФЭ трубку затем натягивали на каркас. Затем ПТФЭ трубку закручивали на центральном ушке, а затем на дистальном и проксимальном ушках. После материал из экспандированного политетрафторэтилена с тонким слоем ФЭП (фторэтилен-пропиленового) обертывали четырехкратно вокруг ушек. Обмотанные ушки фиксировали с помощью паяльника. ПТФЭ трубку затем подвергали термоусадке в течение 3 минут при 320ºС и обрезали до самых наружных точек проксимальных и дистальных ушек. Извлекали сердечник из устройства.

Пример 3

Рукоятку в сборе, подобную рукоятке, показанной на фиг.8, изготавливали с применением следующих элементов и способа сборки.

Элементы для рукоятки в сборе изготавливали с применением литьевого формования. Детали были изготовлены Contour Plastics (Болдуин, Висконсин) с применением Lustran® 348. Этот материал пригоден для применения в медицинских устройствах и имеет предел прочности на разрыв 48,2 МПа и модуль упругости 2,62 ГПа. Девять деталей были изготовлены с применением процесса литьевого формования и Lustran® 348. Детали включали в себя второй исполнительный орган линейного перемещения, фиксатор промывочной прокладки, первый исполнительный орган линейного перемещения, стопор извлекающего шнура, рычаг управления сердечника, левую часть корпуса, калибровочный вкладыш, правую часть корпуса и исполнительный орган снятия блокировки.

Другие элементы, необходимые для сборки рукоятки, были готовыми изделиями. Катетерная трубка была сформирована с помощью способа наложения слоев, известного в данной области техники (Teleflex Medical, Джеффри, Нью-Гемпшир), с внутренним диаметром 0,048 мм и внешним диаметром 0,33 мм и платино-иридиевой индикаторной полосой, помещенной на краю дистального конца. Основным корпусом катетерной трубки была трубка из Pebax® 7233 с ПТФЭ выстилкой и оплеткой из нержавеющей стали (65 PPI), а самая дальняя часть 20,32 мм катетерной трубки содержала Pebax® (внутренний диаметр 0,027 мм, внешний диаметр 0,033 мм) и имела изгиб на дистальном конце (радиус 39,98 мм). Порт для направления проволоки, сформированный с помощью лазера, выполняли в катетерной трубке проксимально от индикаторной полосы. Промывочная прокладка или прокладка в форме U-чашки, изготовленная из силикона (глубина 22,99 мм, внутренний диаметр с сужением от 2,89 мм до 1,85 мм, внешний диаметр от 6,71 мм до 7,75 мм), была произведена Apple Rubber, Ланкастер, Нью-Йорк. Был получен промывочный порт (Merit Medical, Саут-Джордан, Юта), имеющий примерно пятнадцатисантиметровую (примерно шестидюймовую) гибкую ПВХ (поливинилхлоридную) трубку с гнездовым соединителем типа люэр с внешним диаметром 3,18 мм. Быстро затвердевающее цианоакрилатное адгезивное средство было взято из внутренних запасов. Проксимальные части катетеров из нержавеющей стали были получены от Small Parts, Inc. (внешний диаметр 1,45 мм, внутренний диаметр 1,30 мм, длина 30,48 см). Подвижные стержни (катетеры из нержавеющей стали, покрытые ПТФЭ, внешний диаметр 3,18 мм, внутренний диаметр 1,65 мм, длина 33,02 см) были получены от Applied Plastics. Контрольные пружины (плоские пружины из нержавеющей стали, покрытые ПТФЭ, толщина 0,10 мм, длина второстепенной кромки 5,33 мм, длина основной кромки 10,11 мм, общая длина 15,88 мм) были получены от Incodema, Итака, Нью-Йорк.

Оставшаяся часть компонентов была получена из местного фонда или изготовлена на собственном производстве. Все трехпросветные трубки были произведены из Pebax® 7233 с 20% сульфатом бария. Две трехпросветные трубки имели внешний диаметр 0,25 мм. Одна трехпросветная трубка имела два круглых просвета с внутренним диаметром 0,035 мм и один с внутренним диаметром 0,15 мм. Одна трехпросветная трубка имела два просвета с овальным поперечным сечением с внутренним диаметром 0,036 мм и один с внутренним диаметром 0,127×0,07 мм. Технологические сердечники из нержавеющей стали, покрытые ПТФЭ (политетрафторэтиленом), были изготовлены на собственном производстве. Один технологический сердечник имел форму поперечного сечения, переходящую от круглой (внешний диаметр 0,16 мм) до овальной (внешний диаметр 0,14×0,07 мм). Проволоку из нержавеющей стали, покрытую ПТФЭ, получали из внутреннего фонда (внешний диаметр 0,03 мм). Стандартные насадки типа люэр были получены из внутреннего фонда. Вторая трубка из ПЭЭК (полиэфирэфиркетона) была получена из внутреннего фонда, с овальным поперечным сечением и внешним диаметром 1,27×0,69 мм.

Первую трубку изготавливали следующим образом. Получали одну трехпросветную экструдированную трубку с круглыми просветами. Получали другую трехпросветную трубку с одним просветом, имеющим овальное поперечное сечение. Также получали технологический сердечник из нержавеющей стали с формой поперечного сечения, переходящей от круглой (внешний диаметр 1,52 мм) до овальной (внешний диаметр 1,39×0,81 мм). Обе экструдированные трубки устанавливали на сердечник, при этом сердечник вставляли через большие просветы в обеих трубках. Две малые проволоки из нержавеющей стали, покрытые ПТФЭ, вставляли через малые просветы обеих экструдированных трубок. Сердечник и трубки вставляли в РЧ (радиочастотную) матрицу (внутренний диаметр 2,51 мм, длина 4,45 мм, изготовлена из D2 инструментальной стали). Место соединения двух катетеров располагали в центре РЧ матрицы. РЧ матрицу и сердечник помещали в середине РЧ обмотки в РЧ сварочной машины (Hot Shot I, Ameritherm Inc., Скоттсвилль, Нью-Йорк) и сваривали, как общепринято в данной области техники. Когда компоненты оплавлялись, прикладывали давление к каждому концу экструдированных трубок для скрепления соединения трубок. Матрицу затем обрабатывали сжатым воздухом для охлаждения и усадки Pebax®. Экструдированную трубку и матрицу извлекали из РЧ машины, и удаляли экструдированные трубки из матрицы. Из просветов экструдированной трубки извлекали технологический сердечник и проволоки.

На вторую трубку можно нанести смазочное покрытие. Силиконовую антиадгезионную смазку (Nix Stix X-9032A, Dwight Products, Inc., Линдхерст, Нью-Йорк) можно распылить примерно на 30 см дистального участка второй трубки и оставить для высыхания при комнатной температуре под газоуловителем.

Предварительную сборку третьей трубки осуществляли следующим образом. Катетерную трубку разрезали прямой бритвой примерно на 6,35 см от проксимального конца катетерной трубки. Изготавливали совместимые штыревой и гнездовой элементы соединителя типа люэр (Qosina, Эджвуд, Нью-Йорк) и высверливали до внутреннего диаметра 3,45 мм. УФ-отверждаемое адгезивное средство (Loctite 3041) наносили на разрезанные концы катетерной трубки, и присоединяли высверленные люэровские насадки. Адгезивное средство отверждали согласно инструкциям производителя, и люэровские насадки свинчивали вместе.

Предварительную сборку второго исполнительного органа линейного перемещения осуществляли следующим образом. Изготавливали второй исполнительный орган линейного перемещения, промывочный порт, фиксатор промывочной прокладки и силиконовую промывочную прокладку. В заднюю часть второго исполнительного органа линейного перемещения вставляли промывочную прокладку с дистально обращенной U-частью промывочной прокладки. Фиксатор промывочной прокладки устанавливали над верхней частью внутри второго исполнительного органа линейного перемещения. Цианоакрилатный клей наносили вокруг фиксатора прокладки для его закрепления на месте. Промывочный порт помещали в отверстие второго исполнительного органа линейного перемещения, наносили УФ-отверждаемое адгезивное средство и отверждали в соответствии с инструкциями производителя.

Получали первую трубку и наносили цианоакрилат на внешнюю поверхность секции катетера с круглым внешним диаметром полосой 2,54 см от конца. Затем катетер вставляли в дистальный конец контрольного челнока, пока катетер не выравнивался с задней частью контрольного челнока. Катетер направляли так, чтобы два малых просвета располагались горизонтально и на верхней части круглого просвета. Стопор извлекающего шнура защелкивали на контрольном челноке.

Предварительную сборку второй трубки осуществляли следующим образом. Десятисантиметровый (четырехдюймовый) кусочек проволоки из нитинола диаметром 0,033 мм вставляли в просвет второй трубки. Вторую трубку с проволочным вкладышем вставляли в катетер. Дистальный конец катера закручивали вручную три раза.

Дистальный конец первой трубки проводили через верхнюю часть рычага управления сердечника и через верхнее отверстие на дистальном конце рычага управления сердечника. Дистальный конец второй трубки проводили в проксимальный конец контрольного катетера. Вторую трубку проталкивали в первую трубку, пока примерно 10 см (примерно 4 дюйма) подкожного катетера не выступало из конца контрольного катетера. Цианоакрилатное адгезивное средство наносили на проксимальный конец подкожного катетера поверх части длиной примерно 12,7 мм. Эту часть вставляли в верхнее отверстие в проксимальном конце рычага управления сердечника до выравнивания с задней частью рычага управления сердечника. Дистальный конец первой трубки затем проводили в проксимальный конец второго исполнительного органа линейного перемещения. Второй исполнительный орган линейного перемещения передвигали в самое заднее положение на контрольном катетере.

Затем устанавливали калибровочный вкладыш в левой части корпуса. Калибровочный вкладыш располагали так, чтобы бороздка на калибровочном вкладыше устанавливалась поверх ориентирующего выступа на левой части корпуса. Предварительно собранный катетер помещали в левую часть корпуса так, чтобы рычаг управления сердечника устанавливался в калибровочном вкладыше, а второй исполнительный орган линейного перемещения устанавливался в прорези на дистальном конце левой части корпуса. Подвижный стержень вставляли через отверстия в калибровочном вкладыше, рычаге управления сердечника, контрольном челноке и втором исполнительном органе линейного перемещения. Подвижный стержень был сделан так, чтобы опираться на две подпорки в левой части корпуса. Управляющую пружину вставляли в правую часть корпуса так, чтобы она устанавливалась в противоположном зубце. Затем правую часть корпуса помещали на левую часть корпуса и соединяли две части. Два винта (резьбонакатывающие винты с цилиндрической скругленной головкой #4-24×1/2 дюйма) вставляли в соответствующие отверстия на левой части корпуса и затягивали. Исполнительный орган снятия блокировки защелкивали на месте на правом выступе второго исполнительного органа линейного перемещения с каплей цианоакрилатного адгезивного средства для обеспечения его прикрепления.

Второй исполнительный орган линейного перемещения, контрольный челнок и рычаг управления сердечника перемещали в их самое переднее положение. Второй исполнительный орган линейного перемещения передвигали назад, а затем возвращали в переднее положение. Дистальный конец первой трубки обрезали вручную лезвием бритвы на 1,27 мм от конца третьей трубки. Калибровочный вкладыш проталкивали вперед. Вторую трубку обрезали вручную лезвием бритвы до длины примерно 0,76 мм от самого дальнего конца контрольного катетера. Получали кусочек проволоки из нитинола (диаметром 0,30 мм) длиной 10 см (4 дюйма). Цианоакрилатное адгезивное средство наносили на конец второй трубки удлиненным наконечником аппликатора. Проволоку из нитинола вставляли в наконечник фиксатора, а другой кусок проволоки применяли для вставки проволоки из нитинола примерно на 2 мм во вторую трубку. Цианоакрилатное адгезивное средство оставляли до отверждения.

Второй исполнительный орган линейного перемещения передвигали назад и пробивали прорезь в контрольном катетере. Прорезь имела примерно ту же самую ширину, как ширина овального просвета катетера вдоль малой оси. Использовали бритву для стачивания прорези до окончательной длины примерно 19,05 мм. Второй исполнительный орган линейного перемещения и калибровочный вкладыш затем передвигали в переднее положение.

Получали извлекающий шнур длиной примерно 3,05 м (ПТФЭ волокно с внешним диаметром 0,25 мм) и проволоку из нитинола (внешний диаметр 0,15 мм) длиной 1,52 м. Проволоку из нитинола вставляли в один из просветов 0,04 мм в первой трубке и проталкивали через нее до достижения рукоятки. Использовали пинцет для захвата проволоки и протягивания ее из прорези в рукоятке. Из дистального конца контрольного катетера выступало примерно 76,2 мм проволоки. Из проволоки формировали петлю путем вставки свободного конца в тот же самый просвет на дистальном конце контрольного катетера. Примерно 76,2 мм извлекающего шнура затем протягивали через полученную петлю. Проволоку из нитинола протягивали через катетер, пока извлекающий шнур не выступал в рукоятку.

Получали закрывающее устройство. В обычную иглу для шитья протягивали извлекающий шнур, и иглу вставляли через ПТФЭ пакет напротив блокирующей петли и через полость проксимального ушка закрывающего устройства. Проволоку из нитинола протягивали через оставшийся свободным просвет 0,04 мм в первой трубке с дистально направленным концом петли проволоки. Удаляли извлекающий шнур из иглы и протягивали его через петлю на проволоке из нитинола. Извлекающий шнур затем протягивали через катетер способом, описанным выше.

Контрольный челнок втягивали примерно на 12,7 мм. Вторую трубку протягивали через ушки устройства. Использовали пинцет для захвата извлекающего шнура и вытягивания на внешнюю сторону рукоятки. Формировали петлю в части проволоки малого диаметра. Петлю вставляли через отверстие в дистальной части верха контрольного челнока. Извлекающий шнур проводили через эту петлю и протягивали через отверстие в дистальной части контрольного челнока. Стопор извлекающего шнура удаляли из контрольного челнока, и один свободный конец извлекающего шнура вставляли через отверстие в стопоре извлекающего шнура снизу. На шнуре завязывали четыре узла. Лишнюю часть шнура отрезали вручную, а стопор извлекающего шнура возвращали в контрольный челнок.

Оставшийся свободный извлекающий шнур протягивали до провисания. Оставшийся свободный конец извлекающего шнура вставляли в отверстие в передней части верха контрольного челнока. Извлекающий шнур вытягивали до натяжения, и запирали стопор извлекающего шнура. Шнур обрезали вручную примерно до 20,32 см.

Вторую трубку расширяли паяльником с острым концом, нагретым примерно до 260ºС (500ºF). Наконечник паяльника вставляли во вторую трубку до создания раструба диаметром около 1,39 мм. Закаляли блокирующую петлю на устройстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ГЕРМЕТИЗАЦИИ И СИСТЕМА ДОСТАВКИ | 2010 |

|

RU2557689C2 |

| ВНУТРИПРОСВЕТНЫЙ СОСУДИСТЫЙ ПРОТЕЗ | 1998 |

|

RU2207826C2 |

| УСТРОЙСТВА ВНУТРИСОСУДИСТОЙ ОККЛЮЗИИ, НАПРАВЛЯЕМЫЕ ЧРЕСКОЖНЫМ КАТЕТЕРОМ | 2008 |

|

RU2405473C2 |

| БУРАВ ДЛЯ ПРОХОЖДЕНИЯ ЗАКУПОРОК КРОВЕНОСНЫХ СОСУДОВ | 2005 |

|

RU2378996C2 |

| СИСТЕМА РАЗМЕЩЕНИЯ ИМПЛАНТИРУЕМОГО КРЕПЕЖНОГО ЭЛЕМЕНТА, СПОСОБ СБОРКИ ТАКОЙ СИСТЕМЫ И КРЕПЕЖНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2013 |

|

RU2684841C2 |

| УЗЕЛ ДОСТАВКИ И УСТАНОВКИ ИСКУССТВЕННОГО КЛАПАНА СЕРДЦА | 2019 |

|

RU2798071C1 |

| УЗЕЛ С ПРОВОЛОЧНЫМ ПРОВОДНИКОМ И ФИКСАТОРОМ ДЛЯ ПРИКРЕПЛЕНИЯ К КРОВЕНОСНОМУ СОСУДУ | 2010 |

|

RU2560640C2 |

| УСТРОЙСТВО ДЛЯ СТЕНТИРОВАНИЯ И НАБОР ДЛЯ СТЕНТИРОВАНИЯ АОРТЫ | 2016 |

|

RU2721137C2 |

| КАТЕТЕРНОЕ УСТРОЙСТВО | 2018 |

|

RU2766520C1 |

| СИСТЕМА И СПОСОБ ДЛЯ СБОРКИ ВВОДИМОГО ЧЕРЕЗ КОЖУ СЛОЖЕННОГО КЛАПАНА | 2013 |

|

RU2609461C2 |

Изобретение относится к медицине. Катетер содержит первую трубку, вторую трубку и третью трубку. Катетер дополнительно включает в себя рукоятку, содержащую корпус с прорезью по длине и расположенный в прорези первый исполнительный орган линейного перемещения, и закрывающее устройство. Закрывающее устройство содержит расширяющийся каркас. Каркас образован множеством проволок, проходящих от проксимального конца к его дистальному концу, и, по меньшей мере, частично охвачен герметизирующим элементом. Первый исполнительный орган линейного перемещения предназначен для независимого выдвижения или втягивания закрывающего устройства, первой трубки или второй трубки. Рукоятка дополнительно содержит второй исполнительный орган, выполненный для высвобождения закрывающего устройства после развертывания закрывающего устройства. Закрывающее устройство пригодно для заживления дефектов сердца и сосудов или отверстия в ткани, такого как открытое овальное окно или шунт в сердце, сосудистой системе и т.д., и в частности, представляет собой окклюзионное устройство. 3 н. и 19 з.п. ф-лы, 16 ил.

1. Рукоятка для развертывания закрывающего устройства, содержащая корпус с прорезью по длине и расположенный в прорези первый исполнительный орган линейного перемещения, при этом рукоятка выполнена таким образом, что перемещение вперед первого исполнительного органа линейного перемещения вдоль прорези приводит к выдвижению по меньшей мере трех отдельных элементов, а возвращение назад первого исполнительного органа линейного перемещения вдоль прорези приводит к втягиванию по меньшей мере трех отдельных элементов, причем по меньшей мере три отдельных элемента включают в себя закрывающее устройство, первую трубку и вторую трубку, при этом дистальная концевая часть первой трубки разъемно соединена с проксимальной концевой частью закрывающего устройства, а дистальная концевая часть второй трубки разъемно соединена с дистальной концевой частью закрывающего устройства.

2. Рукоятка по п.1, в которой первая трубка и вторая трубка проходят в рукоятку через отверстие на дистальном конце рукоятки.

3. Рукоятка по п.1, дополнительно содержащая второй исполнительный орган линейного перемещения.

4. Рукоятка по п.3, в которой второй исполнительный орган линейного перемещения выполнен с возможностью приведения в действие по меньшей мере двух отдельных элементов.

5. Рукоятка по п.4, в которой по меньшей мере два отдельных элемента включают в себя третью трубку и вторую трубку.

6. Рукоятка по п. 1, в которой первый исполнительный орган линейного перемещения содержит кольцо блокировки извлекающего шнура.

7. Рукоятка по п.1, в которой первый исполнительный орган линейного перемещения содержит колесико с накаткой.

8. Рукоятка по п.3, в которой исполнительный орган снятия блокировки присоединен ко второму исполнительному органу линейного перемещения.

9. Рукоятка по п.8, в которой исполнительный орган снятия блокировки выполнен с возможностью вращения.

10. Рукоятка по п.1, в которой прорезь содержит первый участок и второй участок, при этом рукоятка выполнена таким образом, что перемещение вперед и возвращение назад первого исполнительного органа линейного перемещения вдоль первого участка прорези приводит к выдвижению или втягиванию первой трубки и проксимальной концевой части закрывающего устройства без выдвижения или втягивания второй трубки и дистальной концевой части закрывающего устройства, а перемещение вперед и возвращение назад первого исполнительного органа линейного перемещения вдоль второго участка прорези приводит к выдвижению или втягиванию первой трубки, второй трубки и проксимальной и дистальной концевых частей закрывающего устройства.