1

Изобретение относится к приборостроению, а именно к устройствам контроля уровня жидкостей, и может найти применение в химической, пищевой и других отрасля; промышленности.

Известное устройство контроля уровня, содержащее терморезисторные датчики, включенные в плечи моста, подогреватель с регулятором тока подогрева, контрольное устройство и индикатор. Такие приборы нуждаются в тарировке на месте эксплуатации, что не всегда возможно 1.

Наиболее близким по технической сущности является сигнализатор уровня, в котором терморезисторные датчики включены в плечи моста, подключенного к источнику переменного тока с двухпозиционным релейным регулятором, а выходная диагональ подключена к последовательно соединенным усилителю, пороговому устройству и реле 2.

Недостатками известного устройства являются влияние проводов, соединяющих датчики с мостом, недостаточная точность измерения и невысокая надежность, обусловленная отсутствием контрольного устройства.

2

Цель изобретения - повышение надежности.

Это достигается тем, что источник питания моста выполнен в виде источника постоянного тока, а для контроля питания моста введен датчик предельного напряжения питания, соединенный с блоком оповещения контрольного устройства.

Кроме того, в цепь регулятора тока подогрева плеча моста введены запоминающее устройство и датчик предельного значения тока подогрева, причем запоминающее устройство подключено ко входу регулятора тока подогрева, а датчик предельного значения тока подогрева - к его выходу.

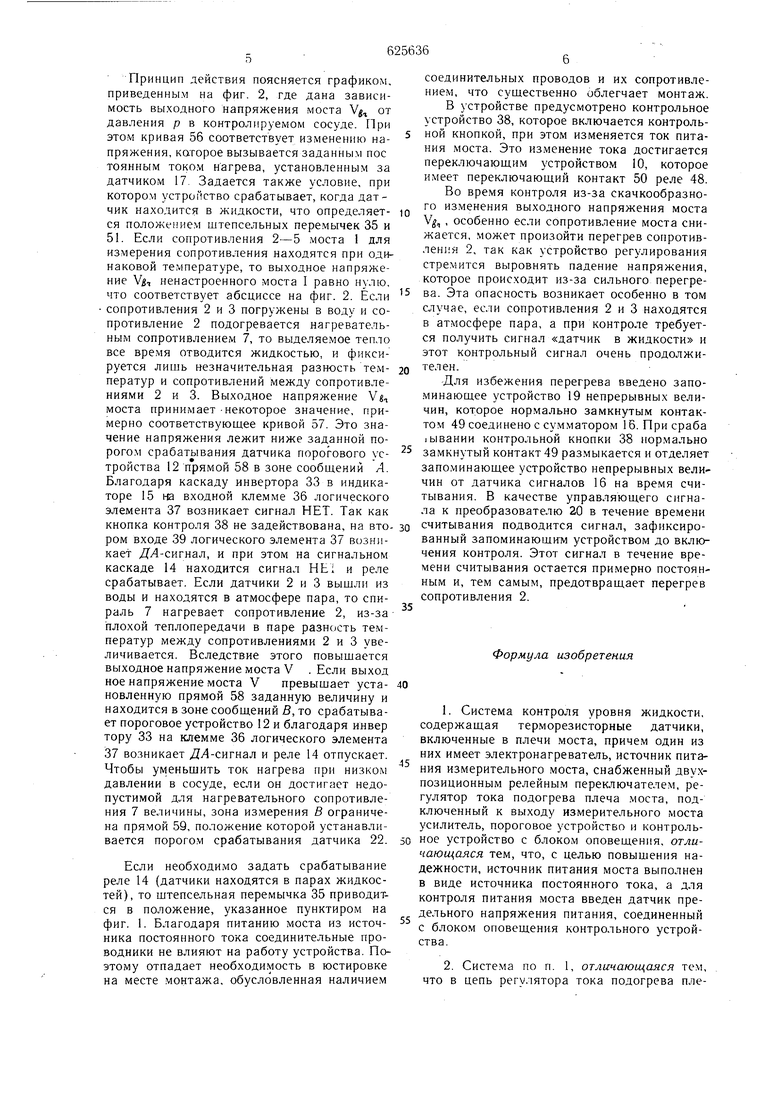

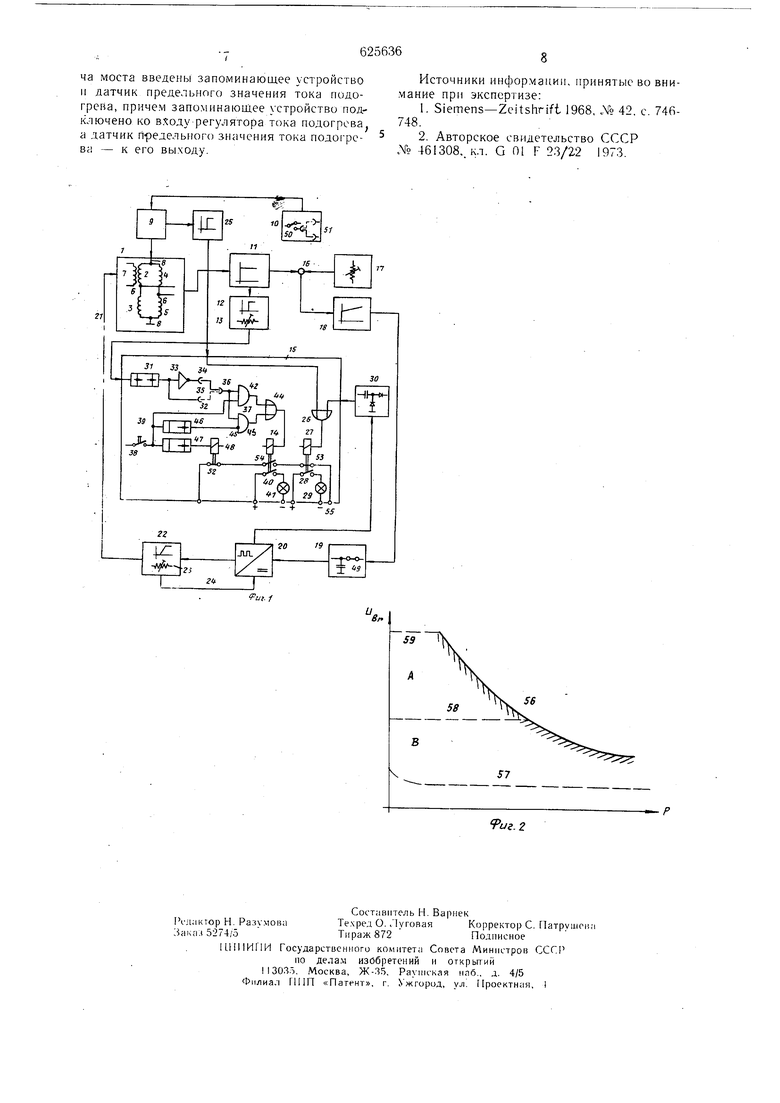

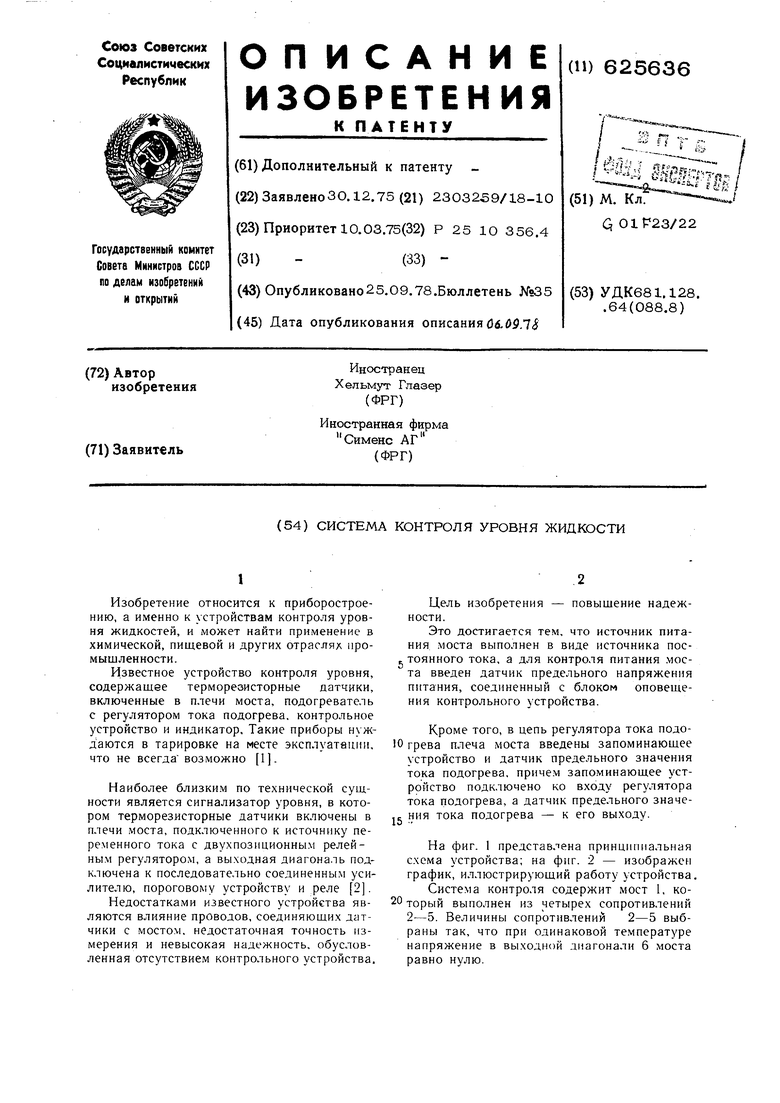

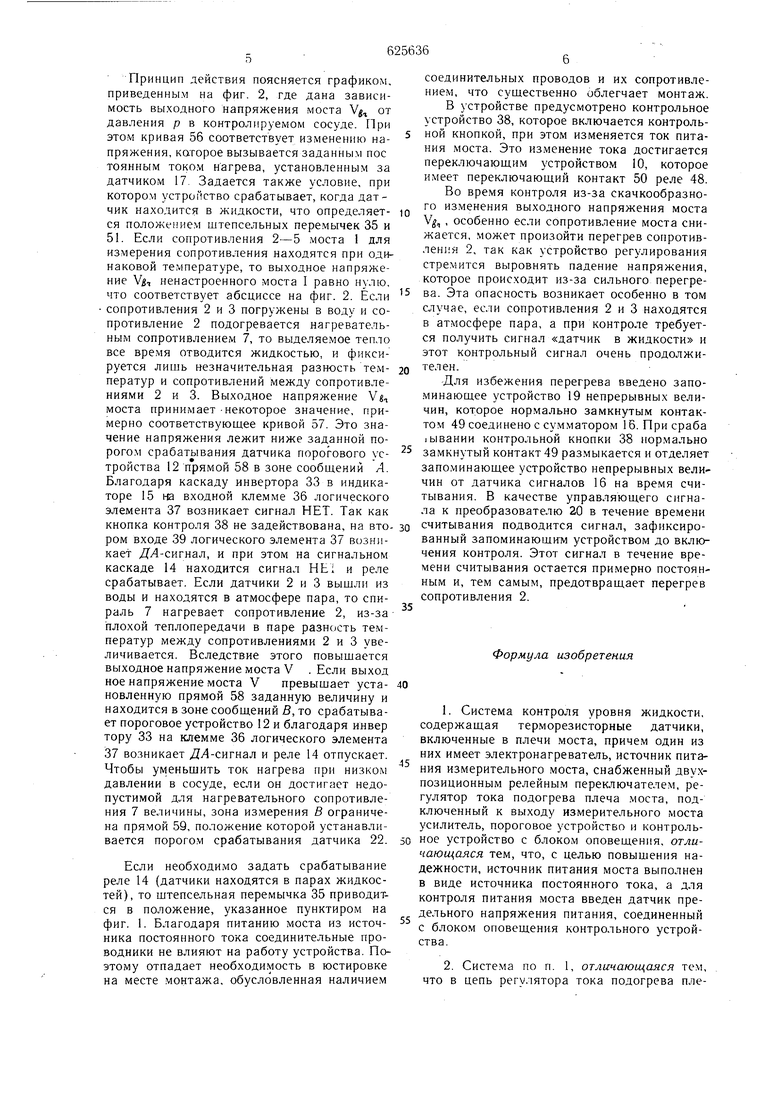

На фиг. 1 представлена принципиальная схема устройства; на фиг. 2 - изображен график, иллюстрирующий работу устройства.

Система контроля содержит мост 1, которыи выполнен из четырех сопротивлении 2-5. Величины сопротивлений 2-5 выбраны так, что при одинаковой температуре напряжение в выходной диагонали 6 моста равно нулю. Терморезисторы моста расположены внутри сосуда (на чертеже не показаны), уровень в котором контролируется. Одно из этих двух сопротивлений имеет электроподогреватель 7. Через вход 8 измерительный мост 1 питается от источника 9 постоянного тока с переключающим устройством 10. Выход 6 моста соединен с последовательно соединенными дифференциальным усилителем 11 и пороговым устройством 12, имеющим регулируемый порог срабатывания, который задается резистором 13, а выход порогового устройства 12 соединен с устройством 14 оповещения, выполненным, например, в виде реле, который является одним из звеньев индикатора 15. В цепи управления током нагрева сумматор 16 соединен со вторым выходом усилителя 11 и задатчиком 17. К су.мматору 16 подключен усилитель 18, который через за- поминающее устройство 19.соединен с управляющим входо.м преобразователя 20, служащего регулятором тока подогрева-, который через проводник 21 питает импульсным током сопротивление 7, причем скважность импульсов меняется в зависимости от подводимого регулирующего сигнала, и те.м самым, регулируется ток нагрева для нагревательной спирали 7 измерительного датчика 2. Величина тока нагрева ограничивается датчиком 22 предельного значения тока, .подогрева. Максимальная величина тока регулируется сопротивлением 23. При этом от датчика 22 через линию связи 24 регулирующий сигнал уменьшается при возрастании тока нагрева. Детектором фиксируется подаваемое источником постоянного тока напряжение питания измерительного моста. Напряжение питания моста возрастет до максимума, если, измерительная спираль разорвется. К детектору подключен датчик 25 предельного значения напряжения питания, который в индикаторе 15 через вход цифрового логического элемента ИЛИ 26 соединен с реле 27, выполняющим функции устройства оповещения. Если в измерительных сопротивлениях 2-5 происходит обрыв спирали, на вход элемента ИЛИ попадает Я-сигнал, и реле пос средством рабочих контактов 28 включает сигнальную лампу 29. Другим измерительным датчиком 30 фиксируется, протекает ли ток нагрева, или он отсутствует из-за разрыва нагревательной спирали сопротивления 7. Датчиком 30 является преобразователь частоты в напряжение, который устанавливает нагрузку регулятора- 20. Если частота падает, то уменьщается средняя величина выпрямленного тока, и измерительный датчик 30 дает сигнал НЕТ на второй- вход цифрового логического элемента 26. Этому сигналу также соответствует срабатывание реле 27, после чего следует сообщение о разрь ве нагревагельной спирали. Такой контроль над работоспособностью существенно гювышает эксплуатационную надежность всего устройства. В индикаторе 15 сигнал датчика порогового устройства 12 через линию задержки 31 непосредственно подводится к клемме. 32, и через инверторный каскад 33 - к кле.мме 34. Через штепсельный мостик 35 клемма 34 или клем.ма 32 соединяется с входной клеммой 36 логического элемента 37, который образован цифровым логическим элементом. Изменяя положение перемычки 35, можно установить нахождение датчика в парах или в жидкости. Логический элемент 37 выполнен так, что к сигнальному каскаду 14 подводится Я-сигнал, если такой сигнал присутствует на клемме 36 и, следовательно, .критерий измерения выполнен, а если контрольное устройство 38 (контрольная кнопка) не сработала, на второ.м входе 39 логического элемента 37 возникает L-сигнал. Подведенным от сигнального каскада Я-сигналом задействуется реле 14 и, посредством рабочих контактов 40 замыкается сеть питания второго внутреннего сигнального датчика, напри.мер лампы-41. Логический элемент 37 выполнен из двух элементов И 42 и 43 и одного эле.мента ИЛИ 44. Вход И элемента 42 соединен с клеммой 36, а второй вход -,с контрольной кнопкой 38. И. элемент 43 и.меет выполняющий логическую операцию НЕ вход 45, который через, линию .задержки 46 соединен с контрольной кнопкой 38. Второй вход И элемента 43 соединен с клеммой 36. Выходы элементов 42 и 43 подключень к элементу ИЛИ 44, вход которого соединен с реле 14. Контрольная .кноц-ка 38 через третью линию-.задержки 47 соединена с реле 48. Нбрм.ально замкнутый контакт 49 .реле 48 соединяетзапоминающее устройство 19 непрерывных величин с усилителем 18. Посредствомконтакта 50 в переключающем устройстве . ю происходит изменение тика питания-мос а в источнике 9. При переключающем устройстве 10 предусмотрена штепсельная перемычка 51 для установкипри контроле устройства во время задействования контрольной кнопки 38 требуемого сигнала «датчик в атмосфере пара или «датчик в жидкости. Для сигнального каскада 14 предусмотрен так называемый «контур надежности, который создается последовательным включением нормально замкнутых контактов 52 реле 48 и 53 реле 27 с выходным контактом 54, что предотвращает выдачу ложной информации во внещнюю цепь через клеммы 55. Если задействована контрольная кнопка 38 или сработало оповещающее устройство 27, то через нормально замкнутые контакты 52 или 53 «контур надежности разрывается, даже если сигнальный каскад 14 показывает выполнение критерия из.мерения, и рабочий контакт 54 срабатывает. Принцип действия поясняется графиком, приведенным на фиг. 2, где дана зависимость выходного напряжения моста V от давления р в контролируемом сосуде. При этом кривая 56 соответствует изменению напряжения, которое вызывается заданным пос тоянным током нагрева, установленным за датчиком 17. Задается также условие, при которо.м устройство срабатывает, когда датчик находится в жидкости, что определяется положением штепсельных пере.мычек 35 и 51. Если сопротивления 2-5 моста 1 для измерения сопротивления находятся при одинаковой температуре, то выходное напряжение ненастроенного моста I равно нулю, что соответствует абсциссе на фиг. 2. Если сопротивления 2 и 3 погружены в воду и сопротивление 2 подогревается нагревательным сопротивлением 7, то выделяемое тепло все вре.мя отводится жидкостью, и фиксируется лишь незначительная разность температур и сопротивлений между сопротивлениями 2 и 3, Выходное напряжение Vj моста принимает -некоторое значение, примерно соответствующее кривой 57. Это значение напряжения лежит ниже заданной порогом срабатывания датчика порогового устройства 12 прямой 58 в зоне сообшений А. Благодаря каскаду инвертора 33 в индикаторе 15 на входной клемме 36 логического элемента 37 возникает сигнал НЕТ. Так как кнопка контроля 38 не задействована, на втором входе 39 логического элемента 37 возниKaet ДЛ-сигнал, и при этом на сигнальном каскаде 14 находится сигнал НЕ1 и реле срабатывает. Если датчики 2 и 3 вышли из воды и находятся в атмосфере пара, то спираль 7 нагревает сопротивление 2, из-за плохой теплопередачи в паре разность температур между сопротивлениями 2 и 3 увеличивается. Вследствие этого повышается выходное напряжение моста V . Если выход кое напряжение моста V превышает установленную прямой 58 заданную величину и находится в зоне сообш,ений В, то срабатывает пороговое устройство 12 и благодаря инвер тору 33 на клемме 36 логического элемента 37 возникает ДА-сигнал и реле 14 отпускает. Чтобы уменьшить ток нагрева при низком давлении в сосуде, если он достигает недопустимой для нагревательного сопротивления 7 величины, зона измерения В ограничена прямой 59, положение которой устанавливается порогом срабатывания датчика 22. Если необходимо задать срабатывание реле 14 (датчики находятся в парах жидкостей), то штепсельная перемычка 35 приводится в положение, указанное пунктиром на фиг. 1. Благодаря питанию моста из источника постоянного тока соединительные проводники не влияют на работу устройства. Поэтому отпадает необходимость в юстировке на месте монтажа, обусловленная наличием соединительных проводов и их сопротивлением, что существенно облегчает монтаж. В устройстве предусмотрено контрольное устройство 38, которое включается контрольной кнопкой, при этом изменяется ток питания моста. Это изменение тока достигается переключающим устройством 10, которое имеет переключающий контакт 50 реле 48. Во время контроля из-за скачкообразного изменения выходного напряжения моста V, , особенно если сопротивление моста снижается, может произойти перегрев сопротивлен1 я 2, так как устройство регулирования стремится выровнять падение напряжения, которое происходит из-за сильного перегрева. Эта опасность возникает особенно в том случае, если сопротивления 2 и 3 находятся в атмосфере пара, а при контроле требуется получить сигнал «датчик в жидкости и этот контрольный сигнал очень продолжителен. Для избежения перегрева введено запо.минающее устройство 19 непрерывных величин, которое нор.мально замкнутым контактом 49 соединено с сумматором 16. Присраба |Ывании контрольной кнопки 38 нормально замкнутый контакт 49 размыкается и отделяет запоминающее устройство непрерывных величин от датчика сигналов 16 на время считывания. В качестве управляющего сигнала к преобразователю 20 в течение времени считывания подводится сигнал, зафиксированный запоминающим устройством до включения контроля. Этот сигнал в течение времени считывания остается примерно постоянным и, тем самым, предотвращает перегрев сопротивления 2. Формула изобретения 1.Система контроля уровня жидкости, содержащая терморезисторные датчики, включенные в плечи моста, причем один из них имеет электронагреватель, источник питания измерительного моста, снабженный дву.хпозиционным релейным переключателем, регулятор тока подогрева плеча .моста, подключенный к выходу измерительного моста усилитель, пороговое устройство и контрольное устройство с блоком оповещения, отличающаяся тем, что, с целью повышения надежности, источник питания моста выполнен в виде источника постоянного тока, а для контроля питания моста введен датчик предельного напряжения питания, соединенный с блоком оповещения контрольного устройства. 2.Система по п. 1, отличающаяся тем, что в цепь регу.1ятора тока подогрева плеча моста введены запоминающее устройство II датчик предельного значения тока подогрева, причем запоминающее устройство подключено ко в. регулятора тока подогрева, а датчик п-редельного значения тока подогрева - к его выходу.

Источники информации, принятые во внимание при экспертизе:

1.Siemens-Zeitshrift 1968, „V9 42, с. 746748.

2.Авторское свидетельство СССР № 461308,. кл, G 01 F 23/22 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ, УЧИТЫВАЮЩИЙ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ ЖИДКОСТИ, И СИСТЕМА (УСТРОЙСТВО), ОБЕСПЕЧИВАЮЩАЯ ЕГО РЕАЛИЗАЦИЮ | 2009 |

|

RU2413184C1 |

| Устройство для пожарной сигнализации | 1977 |

|

SU669373A1 |

| УСТРОЙСТВО ДЛЯ ТРЕВОЖНОЙ СИГНАЛИЗАЦИИ | 1992 |

|

RU2032226C1 |

| Устройство для управления к сортировочным автоматам | 1982 |

|

SU1102643A1 |

| СИГНАЛИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЗАГАЗОВАННОСТИ ПОМЕЩЕНИЙ | 1972 |

|

SU330382A1 |

| Устройство для тепловой защиты электродвигателя | 1986 |

|

SU1377952A1 |

| Устройство для измерения толщины слоя электропроводной жидкости | 1990 |

|

SU1760347A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ВИБРОФОРМОВАНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 1992 |

|

RU2027589C1 |

| Устройство для дифференциальной защиты и узел контроля исправности съемных кассет защиты | 1981 |

|

SU1001279A1 |

| Устройство для регулирования облучения | 1988 |

|

SU1612275A1 |

Авторы

Даты

1978-09-25—Публикация

1975-12-30—Подача