(54) СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО

ПОЛУФАБРИКАТА И АППАРАТ ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ

пропитывают щелочной жидкостью и производят варку при 200-500°С в течение 120-1200 с. Затем материал подают в резервуар с горячей водой, в котором п елочь отводится на регенерацию, а материал промывается.

Во время пребываиия материала в высокотемпературной зоне происходит отделение пара (без создания давления), который конденсируют в жидкости внутри аппарата.

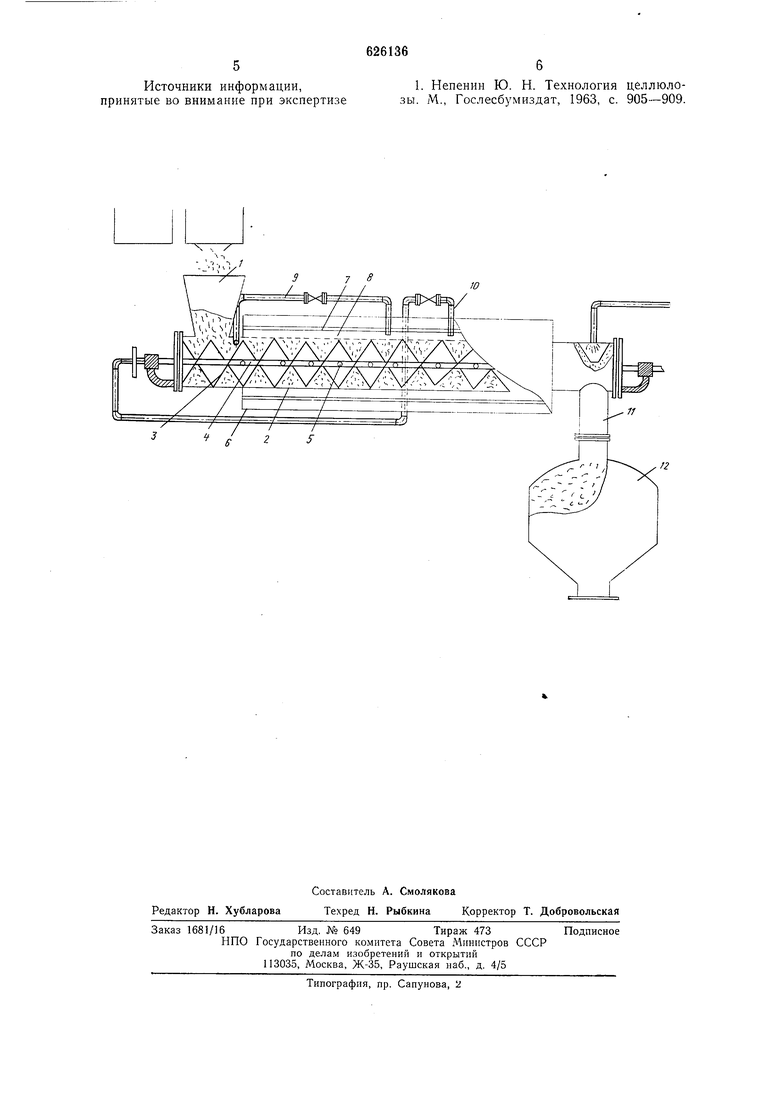

Пример 1. Древесные стружки (степень измельчения 55° ШР) пропитывают щелочью для выварки (раствор NaOH концентрацией 60-90 г/л) в зависимости от предусмотренного расхода активных щелочей (8-20% по отношению к абсолютно сухому материалу) при 50-80°С в течение 15-60 мин. Излишки щелочи удаляют и отводят для повторного применения. Через питающий бункер 1 нропитанные древесные стружки поступают к шнеку 3 реакторной трубы 2, который подает их к зоне с высокой температурой 200-500°С, где в течение 120-1200 с происходит вываривание с отделением пара. В этой зоне реакторная труба перфорирована в своей верхней части, и пар поступает в кольцевое пространство 8 между трубой 2 и нагревательпым корпусом 6, откуда он через трубопровод 9 подается в питающий бункер для нагревания материала или в случае необходимости поступает по трубопроводу 10 к валу 4 шнека 3 и через отверстия 5 возвращается в зону

выварки. Вываренный материал почти сухим попадает в резервуар 12 с горячей водой, которая подается по трубопроводу и служит для смывания древесных струл ек с витков шнека 3.

Пример 2. Процесс осуществляется как в примере 1, однако вместо древесных стружек обработке подвергается сырьевой материал из соломы.

Пример 3. Процесс осуществляется аналогично примеру 1; количество расходуемых активных щелочей NaOH+Na2S (сульфатная щелочь) при пересчете на NajO составляет 8% по отношению к абсолютно сухому материалу.

Пример 4. Процесс осуществляется как в примере 3, с тем отличием, что активные щелочи составляют 10% по отношению к абсолютно сухому материалу.

Пример 5. Процесс осуществляется как в примере 3, по активные щелочи составляют 17% по отношению к абсолютно сухому материалу.

Пример 6. Процесс осуществляется как в примере 1, но щелочью для вываривания является моносульфит (Ыа25Оз: Ыа2СОз 4:1).

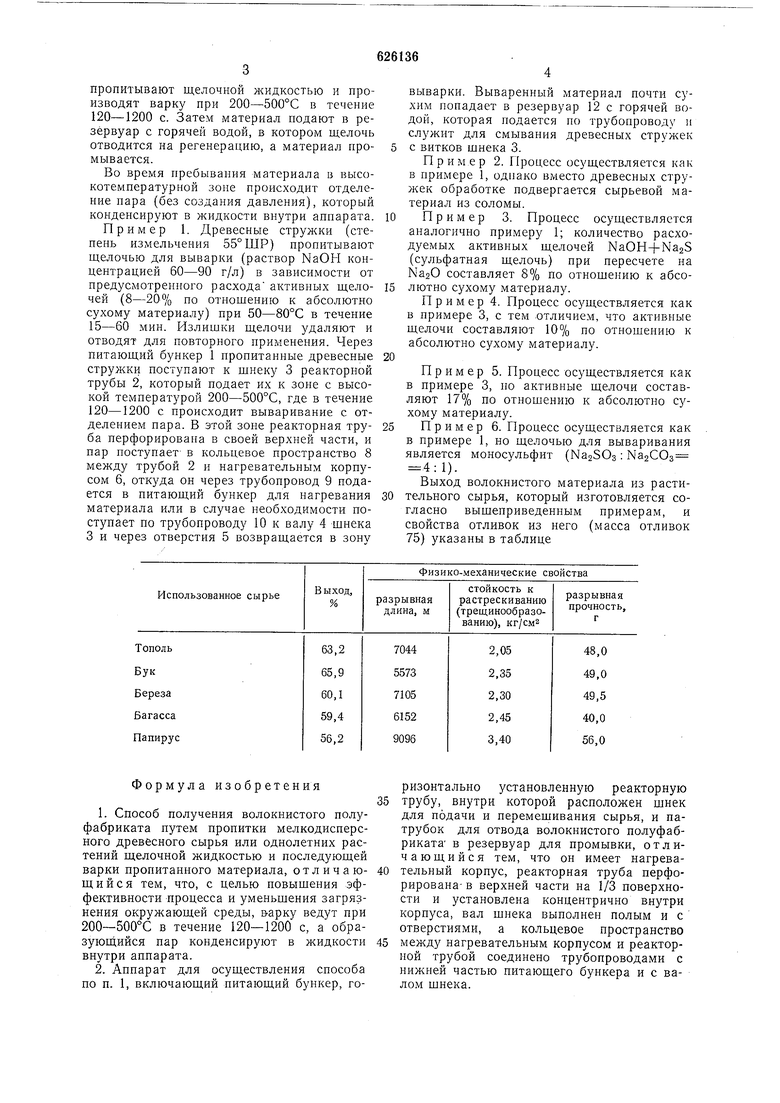

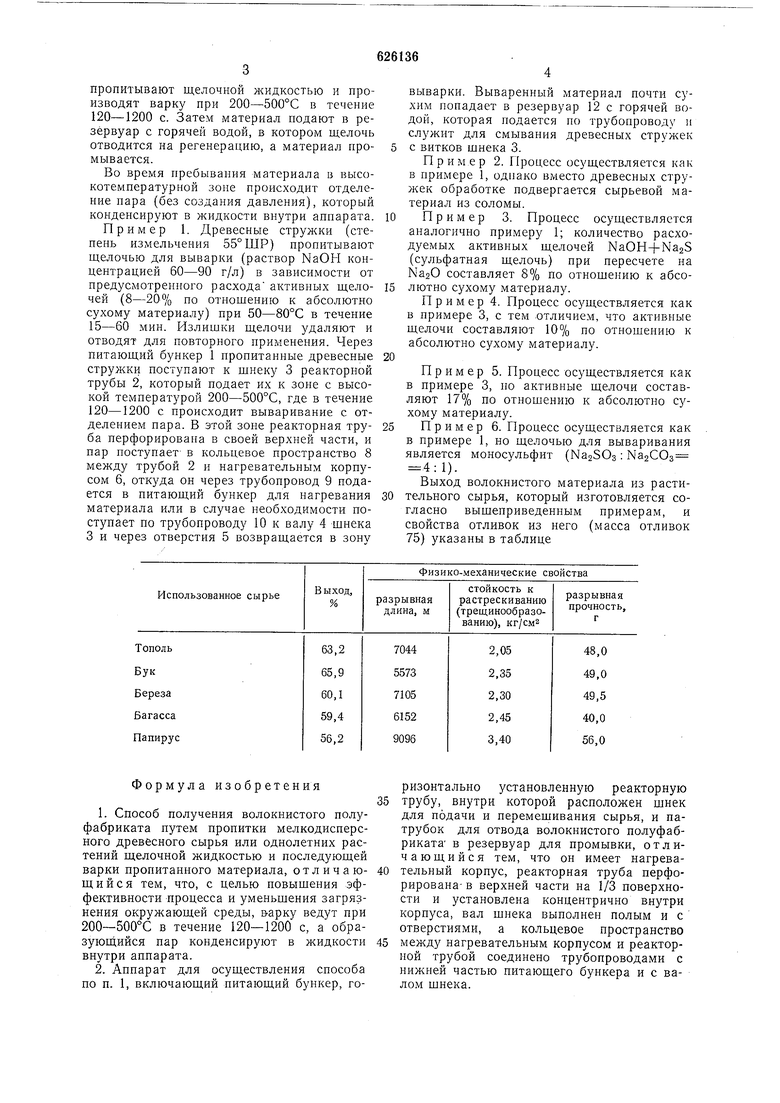

Выход волокнистого материала из растительного сырья, который изготовляется согласно вышеприведенным примерам, и свойства отливок из него (масса отливок 75) указаны в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕДИНЫЙ ВЕРТИКАЛЬНЫЙ РЕЗЕРВУАР АТМОСФЕРНОГО ДАВЛЕНИЯ ДЛЯ ПРОПАРИВАНИЯ, СУСПЕНДИРОВАНИЯ, ПРОПИТКИ И ВЫВАРИВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 2009 |

|

RU2497995C2 |

| ЗОЮЭНАЯ ]: ;s*iTiiO-TEX^Ili'^ra«AIIв^'^ьп^-'Отек'* I | 1972 |

|

SU358859A1 |

| ДВУХКОЛОННАЯ РЕАКТОРНАЯ СИСТЕМА И СПОСОБ ГИДРОЛИЗА И ВЫВАРИВАНИЯ ДРЕВЕСНОЙ ЩЕПЫ С ПОМОЩЬЮ ХИМИЧЕСКИ УСИЛЕННОГО СПОСОБА ПРОМЫВКИ | 2008 |

|

RU2465384C2 |

| Способ получения целлюлозы | 1988 |

|

SU1601258A1 |

| Способ получения волокнистого полуфабриката | 1981 |

|

SU958556A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1993 |

|

RU2084574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2003 |

|

RU2233927C1 |

| БУМАЖНЫЕ ИЗДЕЛИЯ ИЗ СОЛОМЫ ЗЛАКОВЫХ КУЛЬТУР НАТУРАЛЬНОГО ЦВЕТА И МЕТОД ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2447219C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА ЛИГНИНА С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 2016 |

|

RU2723917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ И ПЕРЕРАБОТКИ ЧЕРНОГО ЩЕЛОКА | 2004 |

|

RU2348749C2 |

Формула изобретения

Источники информации, принятые во внимание при экспертизе

1 Непенин Ю. Н. Технология целлюлозы. М., Гослесбумиздат, 1963, с. 905-909.

Авторы

Даты

1978-09-30—Публикация

1975-02-26—Подача