Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при производстве волокнистых полуфабрикатов высокого выхода, в частности при производстве химико-термомеханической массы из древесной щепы, для изготовления различных видов бумаги и картона.

Известен способ получения химико-термомеханической древесной массы (ХТММ), включающий пропарку, размол, химическую обработку древесной щепы при температуре 160°С в течение 60 мин (“Pulp and Paper International”, 1985, m. 27, №2, с.49-50).

При этом размол осуществляют в две ступени, а химическую обработку древесной щепы осуществляют сульфитом натрия и гидрооксидом натрия.

Известный способ обеспечивает получение ХТММ с достаточно высокими качественными показателями.

Однако выход целевого продукта не превышает 90%, а наличие стока отработанного пропиточного раствора, содержащего серу, вызывает загрязнение окружающей среды.

Известен способ получения химико-термомеханической древесной массы, включающий пропитку древесной щепы водным раствором сульфита натрия, отделение отработанного пропиточного раствора, пропарку пропитанной щепы, последующий размол с образованием древесной массы, обработку массы перед второй ступенью размола смесью свежего раствора сульфита натрия и отработанного пропиточного раствора (SU 1721148, кл. D 21 B 1/16, 23.03.92).

При этом пропарку пропитанной щепы осуществляют при t=125-135°С в течение 1-3 мин, а обработку древесной массы осуществляют при t=90-120°С в течение 2-10 мин смесью, содержащей свежий водный раствор сульфита натрия и отработанный пропиточный раствор при их соотношении от 2:1 до 5:1 по неорганическому сухому остатку.

Известный способ обеспечивает получение ХТММ с выходом 95,0-95,8% и высокими прочностными показателями. Одновременно значительно сокращается серусодержащий продукт в отработанном пропиточном растворе, удаляемом в качестве стока.

Ближайшим аналогом настоящего изобретения является способ получения волокнистого полуфабриката высокого выхода, включающий химическую обработку древесной щепы из лиственной древесины раствором гидроксида натрия с одновременной пропаркой щепы и обработку щепы в шнековом аппарате, и последующий многократный размол (SU 1423657, кл. D 21 В 1/16, 15.09.1988).

При этом в известном способе в качестве шнекового аппарата используют двухшнековый аппарат, где осуществляют дефибрирование при давлении 5-50 МПа, скорости деформирования 120-360 с-1 и величине деформации сдвига 250-1200%, а химическую обработку древесной щепы из лиственной древесины осуществляют в автоклаве при t=90-110°С в течение 10-30 мин раствором едкого натра (расход 10% к а.с. древесины) или раствором едкого натра в присутствии раствора сульфита натрия.

Известный способ обеспечивает возможность получения ХТММ с повышенной степенью делигнификации при одновременно высоком уровне физико-механических показателей.

Однако использование в известном способе серусодержащего компонента (сульфита натрия) в количестве 8% к а.с. древесины вызывает загрязнение окружающей среды за счет повышенного содержания отработанного пропиточного раствора, содержащего серу, в стоке.

Новым техническим результатом от использования изобретения является обеспечение снижения негативного воздействия от реализации способа получения волокнистого полуфабриката высокого выхода, в частности ХТММ, на окружающую среду за счет снижения в стоке вредных веществ, в том числе лигнина, при одновременном повышении уровня физико-механических показателей целевого продукта.

Новый технический результат достигается тем, что в способе получения волокнистого полуфабриката высокого выхода, включающем химическую обработку древесной щепы из лиственной древесины раствором гидрооксида натрия с одновременной пропаркой щепы и обработку щепы в шнековом аппарате, и последующий многократный размол, согласно изобретению химическую обработку древесной щепы раствором гидрооксида натрия с одновременной пропаркой проводят в две стадии в шнековом аппарате, первую из которых осуществляют указанным раствором с концентрацией 20-25 г/л при его расходе 2,5-4,0% в ед. Na2O от массы абсолютно сухой щепы при температуре 100-120°С и давлении 0,1-0,2 МПа, а вторую стадию осуществляют раствором гидрооксида натрия с концентрацией 26-30 г/л при его расходе 4,5-5,5% в ед. Na2O от массы абсолютно сухой щепы при температуре 150-160°С и давлении 0,40-0,55 МПа.

В предлагаемом способе вторую стадию химической обработки древесной щепы из лиственной древесины раствором гидроксида натрия можно осуществлять в присутствии раствора сульфита натрия с концентрацией 120-150 г/л и его расходе 1,5-2,5% от массы абсолютно сухой щепы при рН 8,0-8,5.

При этом в предлагаемом способе в качестве древесной щепы из лиственной древесины используют древесную щепу из смеси березовой и осиновой древесины, а в качестве шнекового аппарата используют одношнековый аппарат.

Дефибрирование в предлагаемом способе осуществляют за счет сдвиговых деформаций в сочетании с давлением в момент достижения минимального зазора между шнеком и стенками аппарата.

Одновременно в зоне дефибрирования щепу подвергают интенсивному химико-термомеханическому воздействию.

С учетом того, что березовая древесина обладает повышенной плотностью (базовая плотность березовой древесины 464-527 кг/м3) по сравнению с осиновой древесиной (базовая плотность осиновой древесины 308-393 кг/м3), пропитка этих видов древесины будет проходить неравномерно. Для обеспечения равномерности пропитки березовой и осиновой древесины, а также для обеспечения их “равного” дефибрирования авторами предложено химическую обработку древесной щепы проводить в две стадии.

В предлагаемом способе с целью сокращения потерь на растворение древесины при термохимической обработке и, соответственно, для повышения выхода полуфабриката обработка щепы в шнековом аппарате осуществляется в две ступени. На первой ступени при пониженной температуре 100-120°С и давлении 0,1-0,2 МПа происходят гидролиз и деацетилирование гемицеллюлозной части древесины с образованием органических кислот. Заданное количество гидроксида натрия 2,5-4,0% расходуется на нейтрализацию образовавшихся кислот с последующим снижением рН от 10,0-10,5 до 8,0-8,5, что снижает степень гидролиза гемицеллюлоз и, соответственно, сокращает потери древесины, а процесс пластификации древесной щепы остается стабильным.

На второй ступени при повышении температуры до 150-160°С и давлении 0,40-0,55 МПа происходит пластификация лигнина, который переходит в стадию текучей деформации после температуры 140°С, ослабляются связи по межклеточной пластинке и создаются условия для более легкого разделения волокон в последующем горячем размоле (1 ступень размола).

Кроме того, давление 0,40-0,55 МПа на второй ступени обработки щепы в шнековом аппарате позволяет создать условия для выгрузки из него щепы методом выдувки через ступень горячего размола, для которой необходим заданный перепад давлений ( МПа).

МПа).

После снятия давления массы в выдувном резервуаре она подвергается дефибрирующему размолу на 2 ступени в дисковых мельницах при концентрации 4,0-5,0%. В таких условиях масса диспергируется на отдельные волокна, но без вскрытия их поверхности. Разделенная на волокна масса эффективно образует волокнистый подслой в двухбарабанном сгустителе, что позволяет поднять концентрацию после сгущения массы до 25-30%.

На третьей ступени масса при концентрации 25-30% подвергается размолу в дисковой мельнице с вскрытием фибриллярной структуры волокна по слоям S1-S2.

После размола на третьей ступени проходит процесс снятия латенсии при температуре 70-75°С и концентрации 3,5-4,0%, после чего масса подвергается сортированию и очистке.

Отходы сортирования в виде отдельных пучков волокон размалываются в мельнице с высокой конусностью - 4 ступень размола - и возвращаются в общий массный поток.

Совокупность описанных выше технологических параметров предложенных стадий химической обработки щепы позволяет получать ХТММ необходимого качества, как с точки зрения физико-механических показателей, так и способности массы к размолу на последующих его стадиях.

Конкретные значения величин деформации сдвига и скорости деформирования выбираются в зависимости от типа используемого шнекового аппарата и требуемого качества получаемого волокнистого полуфабриката высокого выхода.

Способ осуществляют следующим образом по технологической схеме, представленной ниже.

Древесную щепу из смеси лиственной древесины после сортировки подают в бункер запаса щепы, откуда она поступает на установку промывки щепы, где ее отмывают оборотной водой (осветленная СВ КДМ) от опилок, песка и глины. Промытую щепу после электромагнитной доочистки транспортируют в загрузочную воронку шнекового варочного аппарата непрерывного действия. Далее через шнековый дозатор, в котором щепу подвергают сжатию в соотношении 3,5:1, пробка щепы попадает в заходную часть первой пропиточной трубы. Сюда же подают пар и раствор щелочи. По расчетному соотношению щепа-раствор впитывание раствора происходит практически полностью.

Химическую обработку щепы на I стадии проводят таким образом, что впитывание раствора происходит практически полностью.

Первая стадия - набухание щепы в растворе гидрооксида натрия (концентрация 20-25 г/л, расход 2,5-4,0% в ед. Nа2О от массы абсолютной сухой щепы) при температуре 100-120°С и давлении 0,1-0,2 МПа.

В щелочной среде протекает процесс деацетилирования древесины, вызывающий ослабление морфологической структуры волокна, вследствие чего лигнин (особенно древесины березы) становится более доступным для протекания процесса дефибрирования на II стадии химической обработки. Завершают процесс набухания и деацетилирования древесины во второй и третьей трубе варочного аппарата. Общая продолжительность I стадии химической обработки составляет 10-12 минут.

Вторую стадию - химическую обработку щепы - проводят раствором гидрооксида натрия. Раствор NaOH (концентрация 26-30 г/л, расход 4,5-5,5% в ед. Na2O от массы абсолютно сухой щепы) при температуре 150-160°С и давлении 0,40-0,55 МПа.

Продолжительность процесса составляет 15-20 минут, для завершения процесса смесь щепы и раствора проходит последовательно четыре следующих трубы (четыре шнековых пропитывающих аппарата).

По завершении пропитки в шестой трубе массу через разгрузочное устройство направляют в разволокняющее устройство - установку горячего размола (1 ступень размола) - и далее в выдувной резервуар. В выдувном резервуаре при падении давления до атмосферного из горячей массы бурно отделяются пары вскипания, которые подают в барометрический конденсатор, а волокнистую массу шнековым транспортером подают на дисковые рафинеры Спроут-Вальдрон (2 ступень размола), далее подают на установку сгущения и размола. Затем волокнистую массу с концентрацией 4% подают в бассейн. Из бассейна волокнистую массу подают на очистители волокнистой массы ОВМ-250, где происходит отделение шлама, поступающего в шламосборники. Очищенную волокнистую массу через промежуточную накопительную емкость подают на сортировку в мультисортеры. Далее нормальную фракцию массы сгущают в сгустителе СБ-40-01 до концентрации К=5,5% и подают в накопительный бассейн сгущенной массы. Фильтрат и избыточную воду от сгустителя СБ-40-01 собирают в бак оборотной воды емкостью 100 м3 и используют повторно. Сгущенная масса далее подается на финишную 4 ступень размола в рафинер TF3 - Е, после чего готовую массу с К=4,5% аккумулируют в бассейне готовой массы или запасной емкости на 1250 м3 и по мере необходимости подают на картоноделательную машину.

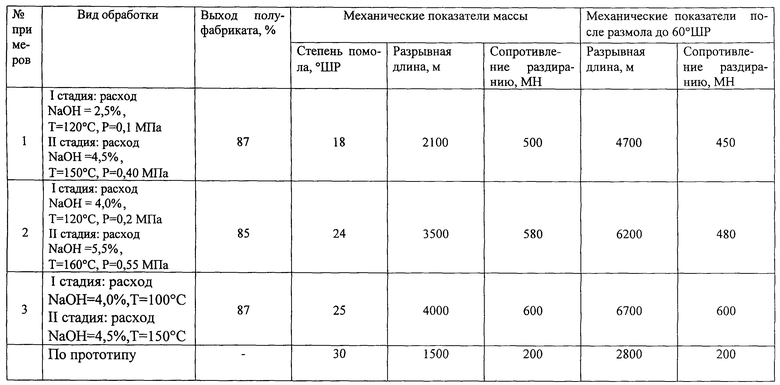

Предложенный способ реализован в примерах 1-3 и характеристики получаемых полуфабрикатов представлены в таблице.

Полученную предлагаемым способом ХТММ при необходимости отбеливают известными способами.

Пример 1. Способ получения волокнистого полуфабриката высокого выхода (ХТММ) осуществляют следующим образом: щепу из смеси древесины березы и осины обрабатывают в шнековом аппарате раствором гидрооксида натрия в две стадии:

I стадия - концентрация раствора NaOH в ед. Na2O 20 г/л;

расход NaOH в ед. Na2О 2,5%;

температуре обработки 100°С;

давление 0,1 МПа;

II стадия - концентрация раствора NaOH в ед. Na2O 26 г/л;

расход NaOH в ед. Na2О 4,5%;

температура обработки 150°С;

давление 0,4 МПа;

время обработки 20 мин.

По завершении обработки на II стадии полученную массу через разгрузочное устройство направляют на размол, включающийся 4 ступени размола.

Из полученной массы готовят отливки массой 75 г/м2 и определяют физико-механические свойства. Результаты приведены в таблице.

Пример 2. Способ получения волокнистого полуфабриката высокого выхода (ХТММ) осуществляют аналогично примеру 1 с той лишь разницей, что:

I стадия химической обработки:

- концентрация раствора NaOH в ед. Na2O 25 г/л;

расход NaOH в ед. Na2O 4%;

температура обработки 120°С;

давление 0,2 МПа;

время обработки 12 мин;

II стадия химической обработки:

- концентрация раствора NaOH в ед. Na2O 30 г/л;

расход NaOH в ед. Na2О 5,5%;

температура обработки 160°С;

давление 0,55 МПа;

время обработки 15 мин.

Из полученной массы готовят отливки массой 75 г/м2 и определяют физико-механические свойства. Результаты приведены в таблице.

Пример 3. Способ получения волокнистого полуфабриката высокого выхода (ХТММ) осуществляют аналогично примеру 1 с той лишь разницей, что на I стадии расход NaOH составляет 4,0%, Т=100°С, Р=0,2 МПа, на II стадии расход NaOH 4,5%, Т=150°С, Р=0,55 МПа.

Из полученной массы готовят отливки массой 75 г/м2 и определяют физико-механические свойства. Результаты приведены в таблице.

Анализ таблицы показывает, что предлагаемый способ позволяет получить целевой продукт - ХТММ - с более высокими физико-механическими показателями по сравнению с показателями целевого продукта в способе - по прототипу и при этом обеспечивает снижение негативного воздействия на окружающую среду за счет снижения в стоке вредных веществ из-за полного или частичного исключения на стадиях химической обработки щепы раствора сульфита натрия.

Такой результат обеспечен сочетанием усиленных химических воздействий: двухстадийная химическая обработка в предлагаемом способе (одностадийная обработка в способе по прототипу) на щепу и уменьшенным механическим воздействием на щепу в шнековых аппаратах по сравнению со способом-прототипом при одновременном увеличении температуры на стадиях химической обработки щепы.

Таким образом, преимущество предлагаемого способа заключается в следующем:

1. Отсутствие процесса делигнификации.

2. Отсутствие лигнина в сточной воде.

3. Повышенный выход полуфабриката 85-88%.

4. Повышение механических показателей (см. таблицу).

5. Низкое давление при обработке (до 0,5 МПа) по сравнению с прототипом (до 20 МПа). При этом упрощаются снятие давления в выдувном резервуаре и использование паров вскипания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2005 |

|

RU2287034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА ИЗ ОСИНЫ | 2009 |

|

RU2400586C1 |

| БУМАГА ДЛЯ ГОФРИРОВАНИЯ И ТАРА С ИСПОЛЬЗОВАНИЕМ БУМАГИ | 2003 |

|

RU2233930C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2230845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИКО-МЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ | 2006 |

|

RU2401350C2 |

| КАРТОН ДЛЯ ПЛОСКИХ СЛОЕВ ГОФРИРОВАННОГО КАРТОНА И ТАРА С ИСПОЛЬЗОВАНИЕМ КАРТОНА | 2003 |

|

RU2233929C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2721503C2 |

Способ касается получения волокнистого полуфабриката высокого выхода и может быть использован в целлюлозно-бумажной промышленности при производстве химико-термомеханической массы из древесной щепы для различных видов бумаги и картона. Древесную щепу из лиственной древесины на первой стадии обрабатывают раствором гидроксида натрия в шнековом аппарате с концентрацией 20-25 г/л при его расходе 2,5-4,0% в ед. Na2О от массы абсолютно сухой щепы при температуре 100-120°С и давлении 0,1-0,2 МПа, а на второй стадии обрабатывают раствором гидроксида натрия с концентрацией 26-30 г/л при его расходе 4,5-5,5% в ед. Na2О от массы абсолютно сухой щепы при температуре 150-160°С и давлении 0,40-0,55 МПа. Вторую стадию можно проводить в присутствии раствора сульфита натрия с концентрацией 120-150 г/л и его расходе 1,5-2,5% от массы абсолютно сухой щепы при рН 8,0-8,5. Техническим результатом является улучшение экологии окружающей среды за счет снижения в стоке вредных веществ при одновременном повышении уровня физико-механических показателей целевого продукта. 1 з.п. ф-лы, 1 табл.

| Способ получения волокнистого полуфабриката высокого выхода | 1986 |

|

SU1423657A1 |

| Способ получения древесной массы | 1986 |

|

SU1313931A1 |

| Способ получения химико-термомеханической массы | 1990 |

|

SU1721148A1 |

| US 5958181 А, 28.09.1999 | |||

| Регулятор расхода | 1982 |

|

SU1068898A2 |

| Способ ингибирования полимеризации виниловых и диеновых мономеров | 1977 |

|

SU734216A1 |

| [4-(5-АМИНОМЕТИЛ-2-ФТОРФЕНИЛ)-ПИПЕРИДИН-1-ИЛ]-[7-ФТОР-1-(2-МЕТОКСИЭТИЛ)-4-ТРИФТОРМЕТОКСИ-1Н-ИНДОЛ-3-ИЛ]-МЕТАНОН КАК ИНГИБИТОР ТРИПТАЗЫ ТУЧНЫХ КЛЕТОК | 2009 |

|

RU2509766C2 |

Авторы

Даты

2004-08-10—Публикация

2003-07-29—Подача