(54) СПОСОБ ИЗГОТОВЛЕНИЯ ГЛАЗУРОВАННЫХ БЕТ(ЖНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛАЗУРОВОЧНЫЙ СОСТАВ | 2007 |

|

RU2385309C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛАЗУРОВАННЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2391324C1 |

| КИРПИЧНАЯ ГЛАЗУРЬ | 2008 |

|

RU2386606C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2335483C2 |

| БЕТОННАЯ СМЕСЬ | 2007 |

|

RU2342342C1 |

| Способ изготовления бетонных изделий с декоративным покрытием | 1989 |

|

SU1664570A1 |

| СПОСОБ ДВУХСЛОЙНОГО ГЛАЗУРОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2345047C2 |

| СПОСОБ ГЛАЗУРОВАНИЯ БЕТОННОГО ИЗДЕЛИЯ | 2007 |

|

RU2337898C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354631C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛАЗУРОВАННОГО КИРПИЧА | 2003 |

|

RU2231511C1 |

Изобретение касается изготовления искусственных строительных материалов, в частности : способов производства облицовочных глазурованных изделий из бетона.

Известен способ изготовления изделий из бетона с глазурованием лицевой поверхности путем нанесения добавок и последующего оплавленияjlj.

Наиболее близким к изобретению по. технической сущности и достигаемому результату 5голяется способ изготовления глазурованных бетонных изделий, вклк чаюший приготовление бетонной смеси, формование изделия, термообработку его и глазурование с последующим обжигом в экранной .

Известные способы изготовления глазурованных бетонных изделий, не позволяю получать лицевую глазурную пленку с вы- сокой трещиностойкостью. Наиболее типичные дефекты глазурной пленки - шелушение и посечки, что обусловлено недостатоно прочным ее сцеплением с бетоном по всей поверхности изделия.

Цешз изобретения - повьпцение долговечности глазурного слоя и сцепление ег с бетоном.

Достигается это тем, что по способу изготовления глазурованных бетонных изделий, включающему приготовление бетонной смеси, формование изделия, термообработку его и глазурование с последудощим обжигом в экраннсЛ печи, изделие перед глазурованием шлифуют.

Для осуществления способа готовят бетонную смесь на шлакопортландцементе и дробленом гранулированном стекловидном шлаке в соотношении 1:2 - 1:4 при следукшгем содержании фракций в шлаке, вес.%:

Фракция 2,5-5 мм14-32

Фракция О,63-2,5 мм 32-64 Фракция 0,14-О,63 мм 12-26 Фракция менее 0,14 мм 1О-15 Состав бетоннсЛ смеси обусловливает преимущественное содержание, в структуре бетона, до 85-95 % по объему, стекловидных зерен шлака разного размера, а также пот ченне микропористой мелкозернистой поверхности издепия поспе ее механической обработки. Принципиаяьное отпичие предлагаемых технопогических операций и параметров изготовпения глазурованных бетонных изделий от известных заключается в том, что подготовленная к гпазурованию поверхность изделия, как и само изделие, максимально насыщена стекловидным материалом, который активизируется при механической обработке и при последующей термической обработке контактирует с глазурным слоем, имеющим также стекловидную струи туру, в результате химического средства и сближения деформативных характеристик контактирующих материалов зна«

чительно повышается сцепление глазурно- го слоя с бетоном, что обусловливает повышение термической стойкости издеги при обжиге и их долговечности в процессе эксплЗ атации.

Пример осуществления способа. Готовят бетонную смесь на шлакопортпандцементе и дробленом гранулированном доменном шлаке в соотношении 1:3 при водоцементном отно лении О,48. Затем

и обжига.

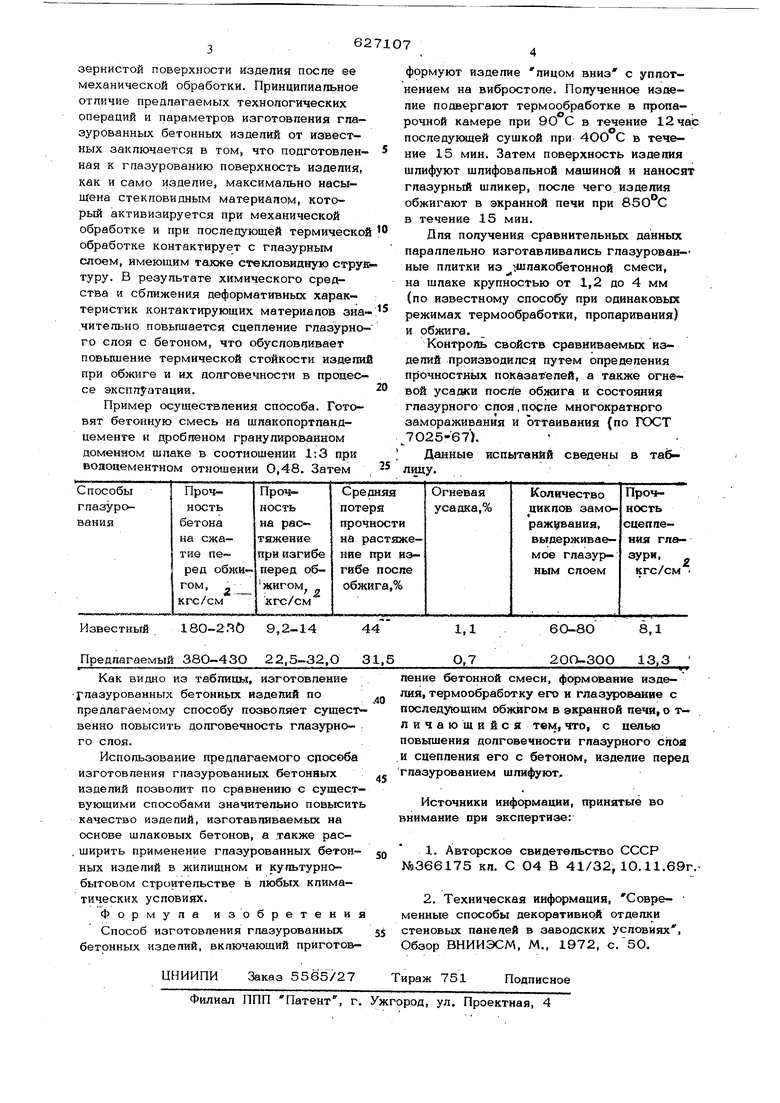

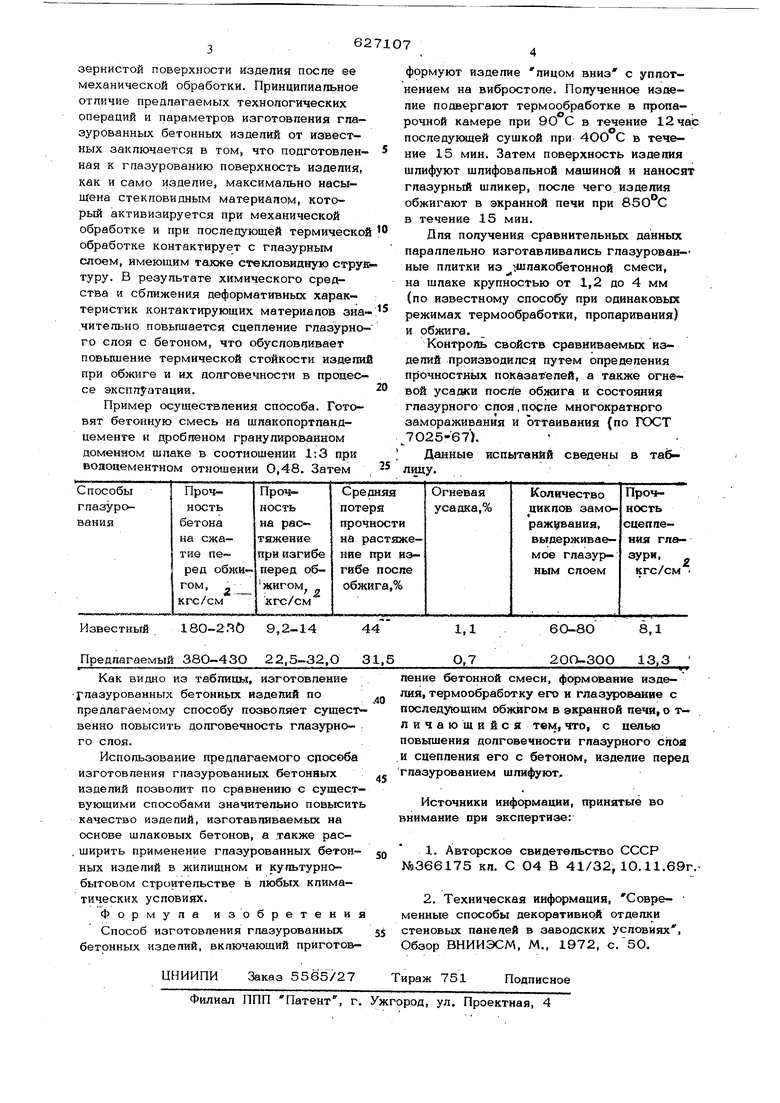

Контроль свойств сравниваемых изделий производился путем определения прочностн1э1х показателей, а также огневой усадки после обжига и состояния глазурного слоя,после многократного замораживания и оттаивания (по ГОСТ 7О25-67.

Данные испытаний сведены в таблицу. формуют изделие лицом вниз с уплотнением на вибростоле. Полученное изделие подвергают термообработке в пропарочной камере при 9О С в течение 12 час последукнцей сушкой при 4ОО С в тече- ние 15 мин. Затем поверхность изделия шлифуют шлифовальной машиной и наносят глазурный шликер, после чего изделия обжигают в экранной печи при 85О С в течение 15 мин. Для получения сравнительных данных параллельно изготавливались глазурованные плитки из .шлакобетонной смеси, на шлаке крупностью от 1,2 до 4 мм (по известному способу при одинаковых режимах термообработки, пропаривания)

Авторы

Даты

1978-10-05—Публикация

1977-01-20—Подача