Изобретение относится к области получения глазурованных автоклавных стеновых материалов и может быть использовано в промышленности строительных материалов.

В настоящее время существует ряд способов глазурования автоклавных стеновых материалов с использованием в качестве источника энергии экранных печей, газопламенного факела, плазменного факела, электродугового разряда, луча лазера.

Известен способ глазурования силикатного кирпича электродуговым путем оплавления его лицевой поверхности [1].

Однако, несмотря на неплохое качество конечного продукта, способ имеет следующие недостатки: высокая энергоемкость процесса, низкая скорость обработки электродуговой горелкой лицевой поверхности силикатного кирпича, равная 0,03 м/с, и, как следствие, высокая стоимость конечного продукта.

Наиболее близким техническим решением является способ глазурования силикатного кирпича, заключающийся в плазменной обработке лицевой поверхности силикатных стеновых материалов.

Недостатком данного способа является высокая энергоемкость процесса, низкая скорость обработки плазменной горелкой лицевой поверхности силикатного кирпича, равная 0,08 м/с, и прочность сцепления глазурного слоя с основой, составляющая 20-25 кгс/см2 (2-2,5 МПа) [2].

Преимуществом предлагаемого способа является повышение качества конечного продукта и прочности сцепления глазурного слоя с основой, ускорение процесса глазурования, снижение энергоемкости производства и, как следствие, - получение высококачественной конкурентоспособной продукции.

Поставленная цель достигается тем, что в предлагаемом способе глазурования автоклавных стеновых материалов оплавление лицевой поверхности производят плазменным факелом до автоклавной обработки при мощности работы плазмотрона 12 кВт и скорости прохождения плазменной горелки по поверхности автоклавных стеновых материалов 0,30 м/с.

Отличительным признаком предлагаемого способа является плазменная обработка лицевой поверхности автоклавных стеновых материалов до их технологической автоклавной обработки.

В известном способе получения глазурованных автоклавных стеновых материалов включает технологические операции в следующей последовательности:

В известном способе при плазменной обработке лицевой поверхности силикатного кирпича в результате значительного термоудара происходит разупрочнение поверхностного слоя с образованием микротрещин и, как следствие, снижение прочности сцепления глазурного слоя с основой. Но именно величина прочности сцепления глазурного слоя с основой определяет долговечность и качество конечного продукта.

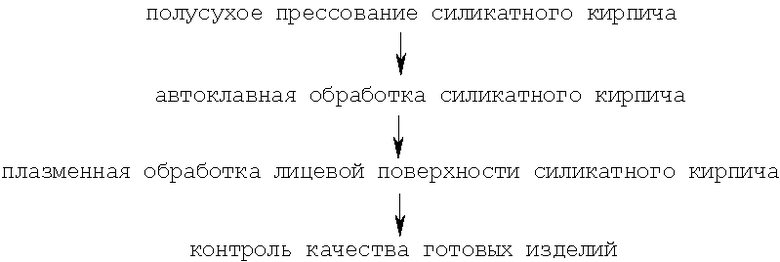

В предлагаемом способе плазменную обработку лицевой поверхности силикатного кирпича предлагается производить до автоклавной обработки, т.е. технологические операции предлагается осуществлять в следующей последовательности:

В результате плазменной обработки и вследствие высокой температуры плазменного факела (порядка 7000-10000°С) на поверхности силикатного кирпича образовался глазурный слой толщиной 150-300 мкм. В промежуточном поверхностном слое изделия под действием высоких температур происходит дегидратация силиката кальция с образованием свободного оксида кальция. В процессе последующей технологической плазменной обработки происходит взаимодействие оксида кальция с оксидом кремния с образованием силиката кальция. В результате химических взаимодействий образуется монолитный материал с высокой прочностью сцепления глазурного оплавленного слоя с основой без микротрещин в поверхностном слое.

В предлагаемом способе не происходит термического удара, вызывающего разупрочнение поверхностного слоя с образованием микротрещин.

Изобретательский уровень предлагаемого способа подтверждается тем, что изменения порядка технических операций позволяет не только получить высококачественный конечный продукт с гораздо более высокой прочностью сцепления глазурного слоя с основой, но и сократить время глазурования, а также снизить энергозатраты.

Проведенный анализ известных способов плазменного глазурования автоплавных стеновых материалов позволяет сделать заключение о соответствии заявляемого изобретения критерию "новизны".

Оптимальными условиями плазменного глазурования, экспериментально полученными, являются мощность работы плазмотрона 12 кВт при скорости прохождения плазменной горелки по поверхности силикатного кирпича 0,30 м/с (табл.1).

Пример. Плазменное глазурование автоклавных стеновых материалов.

Для глазурования использовали полнотелый силикатный кирпич размером 250×120×65 мм, полученный полусухим прессованием и не прошедшим технологическую автоклавную обработку.

Над пластинчатым конвейером стационарно устанавливали плазменную горелку ГН-5Р электродугового плазмотрона УПУ-8М.

Параметры работы плазмотрона были следующие: мощность 12 кВт, расход плазмообразующего газа - аргона - 2,5 м3/ч, расход воды на охлаждение - 0,6 м/с.

После плазменного глазурования автоклавные стеновые материалы помещали в промышленный автоклав и подвергали технологической автоклавной обработке и контролю качества готовых изделий.

Таблица 1

Оптимальные параметры плазменной обработки и показатели качества автоклавных стеновых материалов (силикатного кирпича)

2,5

0,20

0,25

0,30

0,35

2,2

2,7

3,1

2,9

22

27

33

29

2,9

2,3

2,0

2,2

9

2,5

0,20

0,25

0,30

0,35

3,1

3,4

3,7

3,5

27

30

36

32

2,4

2,0

1,6

1,9

12*

2,5*

0,20

0,25

0,30*

0,35

3,8

4,0

4,3*

4,1

35

38

42*

39

1,9

1,4

1,1*

1,3

15

2,5

0,20

0,25

0,30

0,35

3,3

3,6

4,0

3,8

30

34

39

36

2,3

1,9

1,3

1,7

* - оптимальный режим плазменного глазурования автоклавных стеновых материалов.

Сопоставительные данные показателей качества технологических параметров и операций предлагаемого и известного способов представлены в табл.2.

Таблица 2

Показатели качества автоклавных стеновых материалов (силикатного кирпича), и технологические параметры и операции

Контроль качества изделий производили в соответствии с ГОСТ 7025-91 «Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости». Прочность сцепления определяли методом отрыва покрытия от подложки на разрывной машине R-0,5. Изделия соответствовали требованиям ГОСТ 7025-91.

Пример осуществления контроля качества.

Для определения прочности сцепления глазурного слоя с основой к поверхности приклеивали эпоксидной смолой металлический стержень длиной 150 мм и площадью 1 см2. После полимеризации эпоксидной смолы в течение 24 часов приступали к определению прочности сцепления глазурного слоя с основой на разрывной машине R-0,5. Изделия и стержень закрепляли в специальных зажимах разрывной машины. После равномерного нагружения происходил отрыв глазурного слоя. Для испытаний брали не менее 5 образцов. Прочность сцепления глазурного слоя (при оптимальном режиме плазменного глазурования) определяли как среднее арифметическое:

Морозостойкость определяли по ГОСТ 7025-91 в морозильной камере с принудительной вентиляцией и автоматическим регулированием температуры от 15° до 20°С при объемном замораживании. Для испытаний брали 5 образцов. Продолжительность замораживания 4 часа.

Контроль морозостойкости осуществляли по степени повреждений и потере массы (п 7.4.1 и 7.4.2 ГОСТ 7025-91). Среднюю морозостойкость изделий, полученных при оптимальном режиме, определяли как среднее арифметическое:

ЛИТЕРАТУРА

1. Громов Ю.Е., Лежепеков В.П., Северинова Г.В. Индустриальная отделка фасадов зданий. - М.: Стройиздат, 1980. - с.59-60.

2. Короткевич С.Г., Летницкая Н.И., Магнев В.П., Шиманович В.Д., Шипай А.К. Получение декоративных стеновых материалов путем плазменной обработки поверхности. Серия: Промышленность автоклавных материалов и местных вяжущих. Выпуск 7. - М.: ВНИИЭСМ, 1977. - с.24-25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2014 |

|

RU2568618C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2014 |

|

RU2564544C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2024 |

|

RU2838679C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2024 |

|

RU2832469C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2024 |

|

RU2832898C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2335483C2 |

| СПОСОБ ГЛАЗУРОВАНИЯ АСБЕСТОЦЕМЕНТНЫХ КРОВЕЛЬНЫХ ЛИСТОВ | 2010 |

|

RU2444500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ СТЕНОВОЙ КЕРАМИКИ | 2012 |

|

RU2498965C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2014 |

|

RU2553708C1 |

| СОСТАВ СМЕСИ ДЛЯ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2024 |

|

RU2832464C1 |

Изобретение относится к области получения глазурованных автоклавных стеновых материалов и может быть использовано в промышленности строительных материалов. Способ глазурования автоклавных стеновых материалов включает полусухое прессование, автоклавную обработку, плазменное оплавление их лицевой поверхности плазменным факелом плазмотрона до автоклавной обработки при мощности плазмотрона 12 кВт и скорости прохождения плазменного факела по лицевой поверхности 0,3 м/с и контроль качества готовых изделий. Технический результат - повышение прочности сцепления глазурного слоя с основой, сокращение времени глазурования и снижение энергозатрат. 2 табл.

Способ глазурования автоклавных стеновых материалов, включающий полусухое прессование, автоклавную обработку, плазменное оплавление их лицевой поверхности с помощью плазмотрона, контроль качества готовых изделий, отличающийся тем, что плазменное оплавление лицевой поверхности автоклавных стеновых материалов производят плазменным факелом плазмотрона до автоклавной обработки при мощности плазмотрона 12 кВт и скорости прохождения плазменного факела по лицевой поверхности 0,3 м/с.

| КОРОТКЕВИЧ С.Г | |||

| и др | |||

| Получение декоративных стеновых материалов путем плазменной обработки поверхности | |||

| - Промышленность автоклавных материалов и местных вяжущих, 1977, вып.7, с.24-25 | |||

| Способ декоративной отделки строительных изделий | 1979 |

|

SU856183A1 |

| Способ обработки поверхностей бетонных строительных изделий и монолитных сооружений | 1991 |

|

SU1838115A3 |

| Способ изготовления декоративных бетонных изделий | 1989 |

|

SU1705090A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018498C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2009-05-10—Публикация

2007-06-26—Подача