Изобретение относится к контрольно-измерительной технике и может найти применение в системах технической диагностики.

Известно встроенное устройство для контроля давления, содержащее цилиндр, в котором под действием давления перемещается порщень, соединенный со стаканом из прозрачного материала. Величина перемещения пропорциональна измеряемому давлению, которое определяется по щкале, нанесенной на поверхность цилиндра. Чувствительным эле-ментом устройства служит пружина (ij.

Наиболее близким к изобретению является устройство, действие которого основано на измерении деформации стенок рукавов под давлением рабочей жидкости 2. Устройство содержит корпус с захватом и механизм измерения деформации. Применение этого устройства требует настройки с учетом различия свойств резиновой армировки различных рукавов гидросистем, что требует большой трудоемкости.

Цель изобретения - снижение трудоемкости контроля.

Цель достигается тем, что устройство содержит деформирующий механизм, выпатненный в виде телескопически совмещенных

корпуса и гильзы, между которыми расположены тела качения винтового механизма с упором, расположенным в корпусе деформирующего механизма, причем прижим захвата жестко соединен с корпусом деформирующего механизма, а основание - со штоком механизма измерения деформации.

Устройство показано на чертеже.

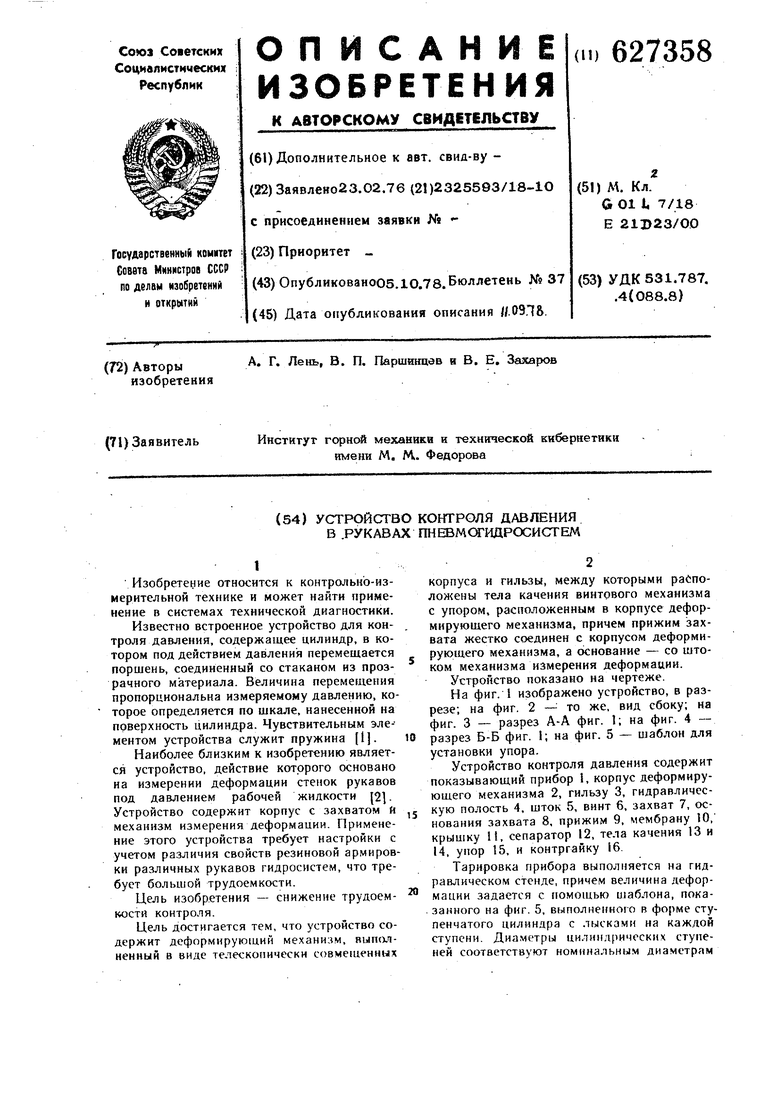

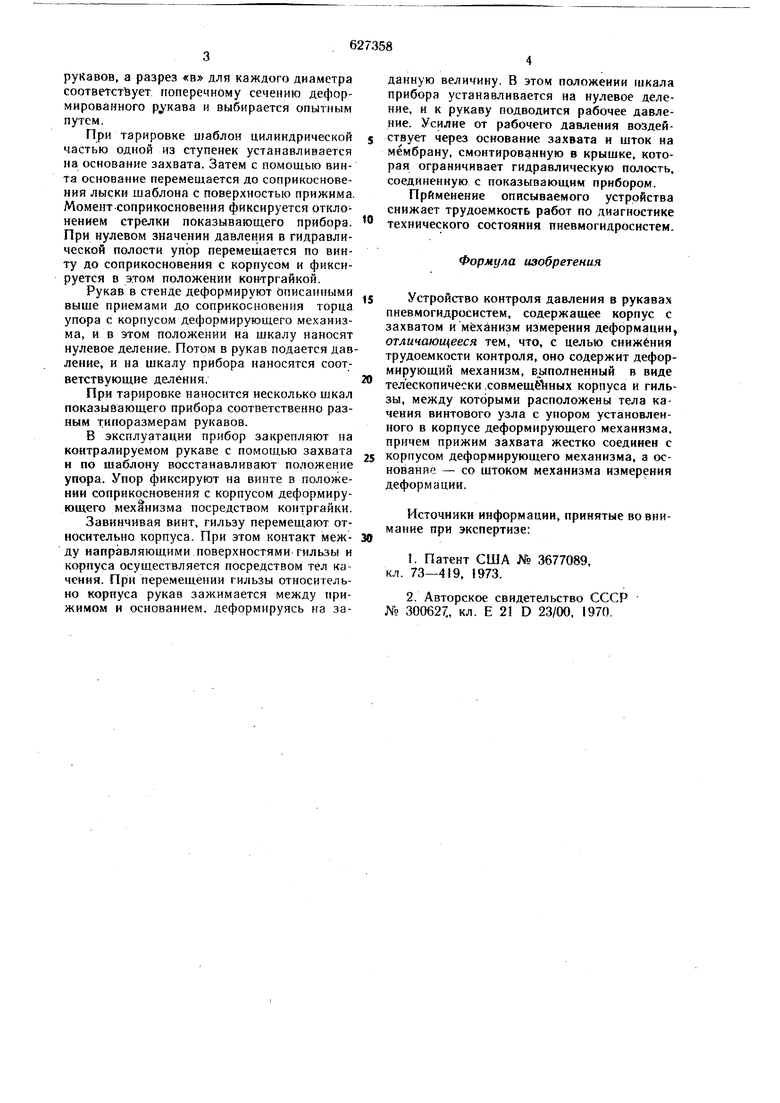

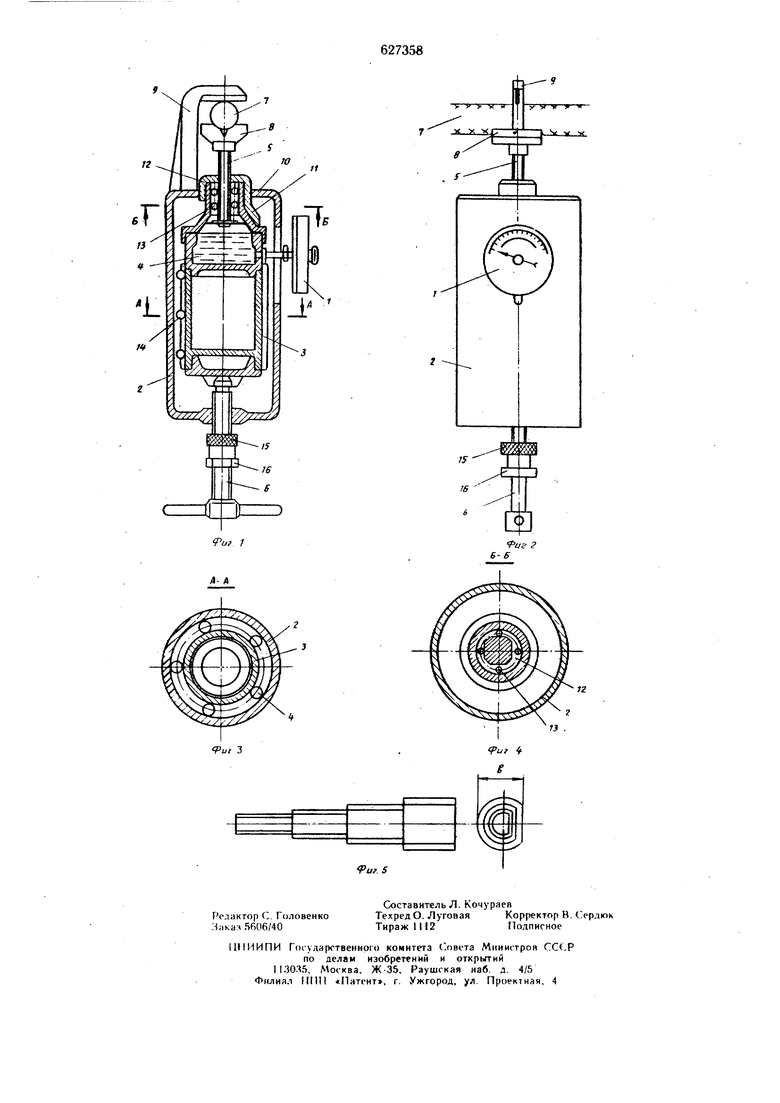

На фиг. i изображено устройство, в разрезе; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А фиг. 1; на фиг. 4 - разрез Б-Б фиг. i; на фиг. 5 - шаблон для установки упора.

Устройство контроля давления содержит показывающий прибор К корпус деформирующего механизма 2, гильзу 3, гидравлическую полость 4, щток 5, винт 6, захват 7, основания захвата 8, прижим 9, мембрану 10, крышку 1{, сепаратор 12, тела качения 13 и 14, упор 15, и контргайку 16.

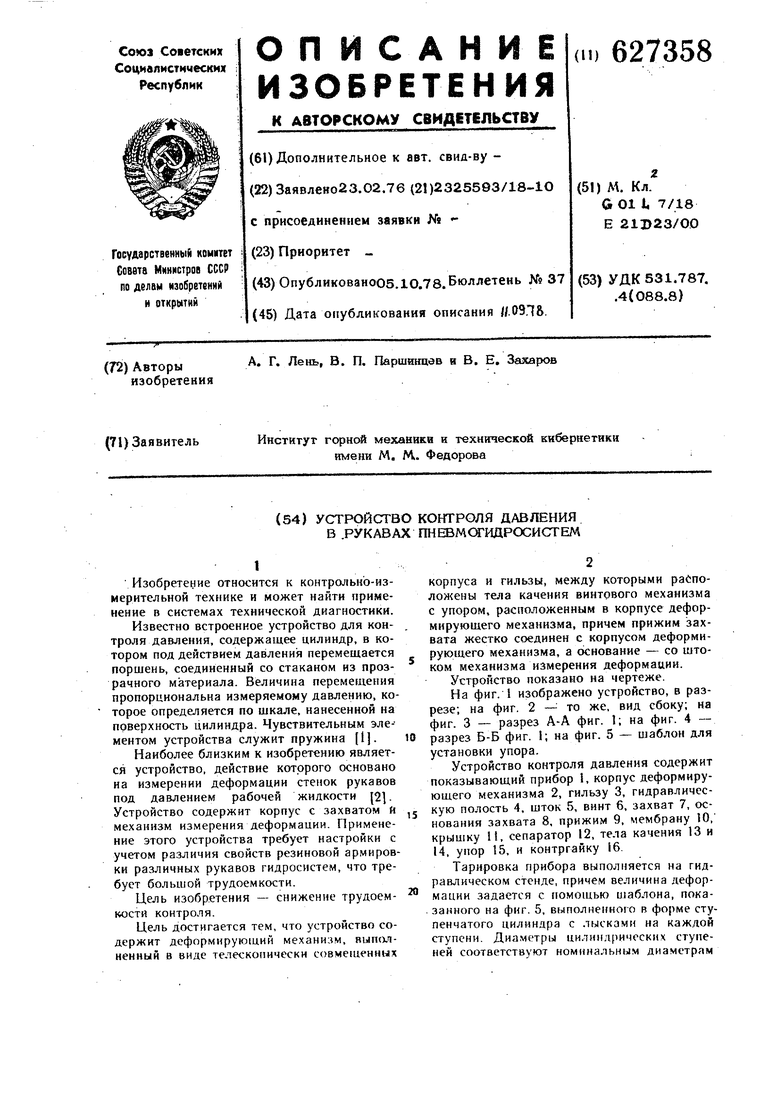

Тарировка прибора выполняется на гидравлическом стенде, причем величина деформации задается с помощью шаблона, показанного на фиг. 5, выполненного в форме ступенчатого цилиндра с лысками на каждой ступени. Диаметры цилиндрических ступеней соответствуют номинальным диаметрам рукавов, а разрез «в для каждого диаметра соответствует поперечному сечению деформированного рукава и выбирается опытным путем. При тарировке шаблон цилиндрической частью одной из ступенек устанавливается на основание захвата. Затем с помощью вннта основание перемещается до сопрнкосновення лыски шаблона с поверхностью прнжнма. Момент соприкосновения фиксируется отклонением стрелки показывающего прибора. При нулевом значении давления в гидравлической полости упор перемещается по винту до соприкосновения с корпусом и фиксируется в Э.ТОМ положении контргайкой. Рукав в стенде деформируют описанными выще приемами до соприкосновения торца упора с корпусом деформирующего механизма, ив этом положении на щкалу наносят нулевое деление. Потом в рукав подается давление, и на шкалу прибора наносятся соответствующие деления. При тарировке наносится несколько щкал показывающего прибора соответственно разным типоразмерам рукавов. В эксплуатации прибор закрепляют на контралируемом рукаве с помощью захвата и по шаблону восстанавливают положение упора. Упор фиксируют на винте в положении соприкосновения с корпусом деформирующего механизма посредством контргайки. Завинчивая винт, гильзу перемещают относительно корпуса. При этом контакт между направляющими поверхностями гильзы и корпуса осуществляется посредством тел качения. При перемещении гильзы относительно корпуса рукав зажимается между прижимом и основанием, деформируясь на заданную величину. В этом положении шкала прибора устанавливается на нулевое деление, и к рукаву подводится рабочее давление. Усилие от рабочего давления воздействует через основание захвата и шток на мембрану, смонтированную в крышке, которая ограничивает гидравлическую полость, соединенную с показывающим прибором. Применение описываемого устройства снижает трудоемкость работ по диагностике технического состояния пневмогидросистем. Формула изобретения Устройство контроля давления в рукавах пневмогидросистем, содержащее корпус с захватом и механизм измерения деформации, отличающееся тем, что, с целью снижения трудоемкости контроля, оно содержит деформирующий механизм, BJЛпoлнeнный в виде телескопически .совмещённых корпуса и гильзы, между которыми расположены тела качения винтового узла с упором установленного в корпусе деформирующего механизма, причем прижим захвата жестко соединен с корпусом деформирующего механизма, а основание - со щтоком механизма измерения деформации. Источники информации, принятые во внимание при экспертизе: 1.Патент США № 3677089, кл. 73-419, 1973. 2.Авторское свидетельство СССР № 30062Z, кл. Е 21 D 23/00, 1970.

12

II

ж

иг 1

А- А

tz

гз .

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2091723C1 |

| Преобразователь давления | 1977 |

|

SU877375A1 |

| Прибор для определения гибкости обуви | 1981 |

|

SU1000841A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ РАСПОРНОЙ ЖЕСТКОСТИ ВЕРХА ОБУВИ | 1991 |

|

RU2006023C1 |

| Способ диагностического контроля давления в гибких рукавах гидропневмосистем | 1975 |

|

SU651215A1 |

| Стенд для ремонта и испытаний гидроцилиндров | 1990 |

|

SU1803612A1 |

| СЕЛЕКЦИОННЫЙ КОМБАЙН С УСТРОЙСТВОМ ДЛЯ УЧЕТА СОБРАННОЙ МАССЫ | 1992 |

|

RU2045149C1 |

| Устройство для гибки преимущественно обмоточного провода на ребро | 1982 |

|

SU1261731A1 |

| Опора экспериментального стенда | 1980 |

|

SU934271A1 |

| Стенд для испытания рукавов высокого давления | 1989 |

|

SU1670459A1 |

Авторы

Даты

1978-10-05—Публикация

1976-02-23—Подача