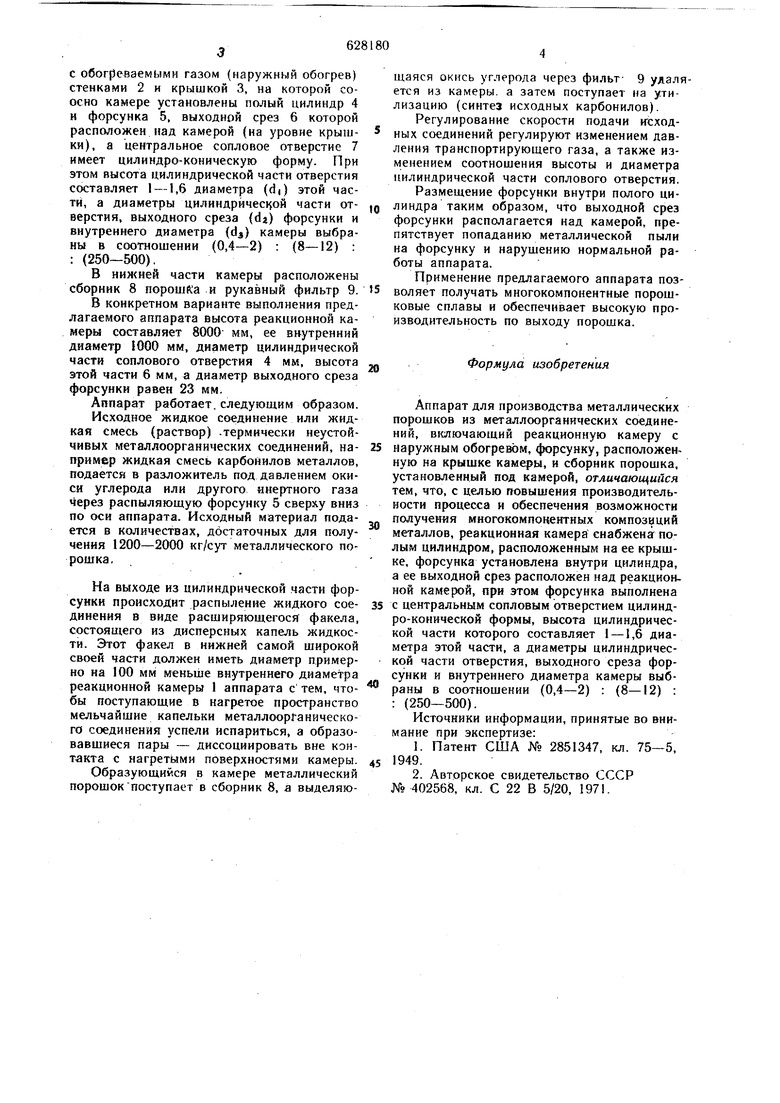

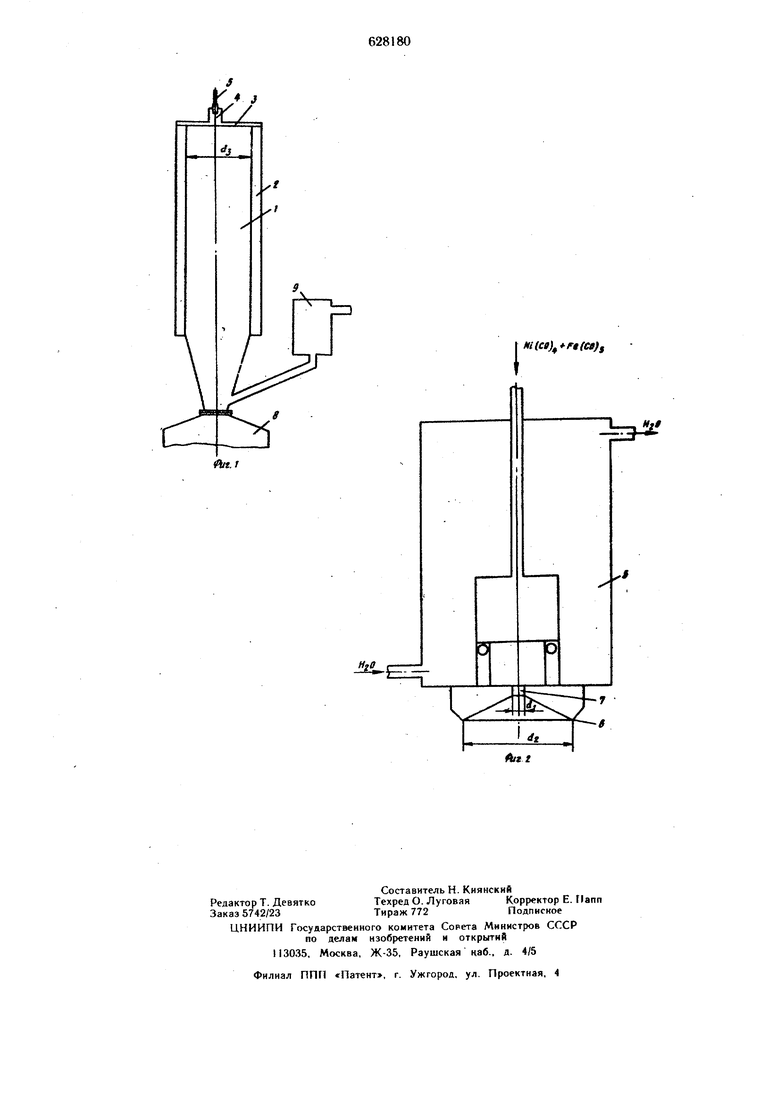

с обогреваемыми газом (наружный обогрев) стенками 2 и крышкой 3, на которой соосно камере установлены полый цилиндр 4 и форсунка 5, выходной срез 6 которой расположен над камерой (на уровне крышки), а центральное сопловое отверстие 7 имеет цилиндро-коническую форму. При этом высота цилиндрической части отверстия составляет I -1,6 диаметра (d() этой части, а диаметры цилиндрйчесной части отверстия, выходного среза (da) форсунки и внутреннего диаметра (d) камеры выбраны в соотношении (0,4-2) : (8-12) : : (250-500),

В нижней части камеры расположены сборник 8 порошЛа и рукавный фильтр 9.

В конкретном варианте выполнения предлагаемого аппарата высота реакционной камеры составляет 8000 мм, ее внутренний диаметр 1000 мм, диаметр цилиндрической части соплового отверстия 4 мм, высота этой части 6 мм, а диаметр выходного среза форсунки равен 23 мм.

Аппарат работает, следующим образом.

Исходное жидкое соединение или жидкая смесь (раствор) .термически неустойчивых металлоорганических соединений, например жидкая смесь карбонилов металлов, подается в разложитель под давлением окиси углерода или другого инертного газа через распыляющую форсунку 5 сверху вниз по оси аппарата. Исходный материал подается в количествах, достаточных для получения 1200-2000 кг/сут металлического порошка,

На выходе из цилиндрической части форсунки происходит распыление жидкого соединения в виде расширяющегося факела, состоящего из дисперсных капель жидкости. Этот факел в нижней самой широкой своей части должен иметь диаметр примерно на 100 мм меньше внутреннего диаметра реакционной камеры 1 аппарата с тем, чтобы поступающие в нагретое пространство мельчайшие капельки металлоорганического соединения успели испариться, а образовавшиеся пары - диссоциировать вне контакта с нагретыми поверхностями камеры.

Образующийся в камере металлический порошок поступает в сборник 8, а выделяющаяся окись углерода через фильт- 9 удаляется из камеры, а затем поступает на утилизацию (синтез исходных карбонилов).

Регулирование скорости подачи ксходиых соединений регулируют изменением давления транспортирующего газа, а также изменением соотношения высоты и диаметра цилиндрической части соплового отверстия.

Размещеиие форсунки внутри полого цилиндра таким образом, что выходной срез форсунки располагается над камерой, препятствует попаданию металлической пыли на форсунку и нарушению нормальной работы аппарата.

Применение предлагаемого аппарата позволяет получать многокомпонентные порошковые сплавы и обеспечивает высокую производительность по выходу порошка.

Формула изобретения

Аппарат для производства металлических порошков из металлоорганических соединений, включающий реакционную камеру с

5 Наружным обогревом, ({юрсунку, расположенную на крышке камеры, и сборник порошка, установленный под камерой, отличающийся тем, что, с целью повышения производительности процесса и обеспечения возможности получения многокомпонентных композиций металлов, реакционная камера снабжена полым цилиндром, расположенным на ее крышке, форсунка установлена внутри цилиндра, а ее выходной срез расположен над реакционной камерой, при этом форсунка выполнена

5 с центральным сопловым отверстием цилиндро-конической формы, высота цилиндрической части которого составляет 1 -1,6 диаметра этой части, а диаметры цилиндрической части отверстия, выходного среза форсунки и внутреннего диаметра камеры выбраны в соотношении (0,4-2) : (8-12) : : (250-500).

Источники информации, принятые во внимание при экспертизе:

1.Патент США № 2851347, кл. 75-5, 5 1949.

2.Авторское свидетельство СССР № 402568, кл. С 22 В 5/20, 1971.

MHa)ft(ce)f

Иг

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения металлических порошков из карбонильных соединений | 1974 |

|

SU499051A1 |

| СПОСОБ СВЕРХТОНКОГО РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644422C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Малоразмерная газотурбинная установка | 2024 |

|

RU2819326C1 |

| МЕХАНИЧЕСКАЯ ФОРСУНКА | 2007 |

|

RU2353854C2 |

| СМЕСИТЕЛЬНЫЙ ТЕПЛООБМЕННИК | 2014 |

|

RU2563050C1 |

| Газогенератор Манкевича Э.А. для двигателя внутреннего сгорания | 1985 |

|

SU1353917A1 |

| Реактор для производства сажи | 1981 |

|

SU1024485A1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ ПЛАМЕННЫМ ГИДРОЛИЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2440928C2 |

| Устройство для обработки порошковых материалов в радиочастотной индуктивно-связанной плазме | 2021 |

|

RU2772114C1 |

Alt t

Авторы

Даты

1978-10-15—Публикация

1975-12-29—Подача