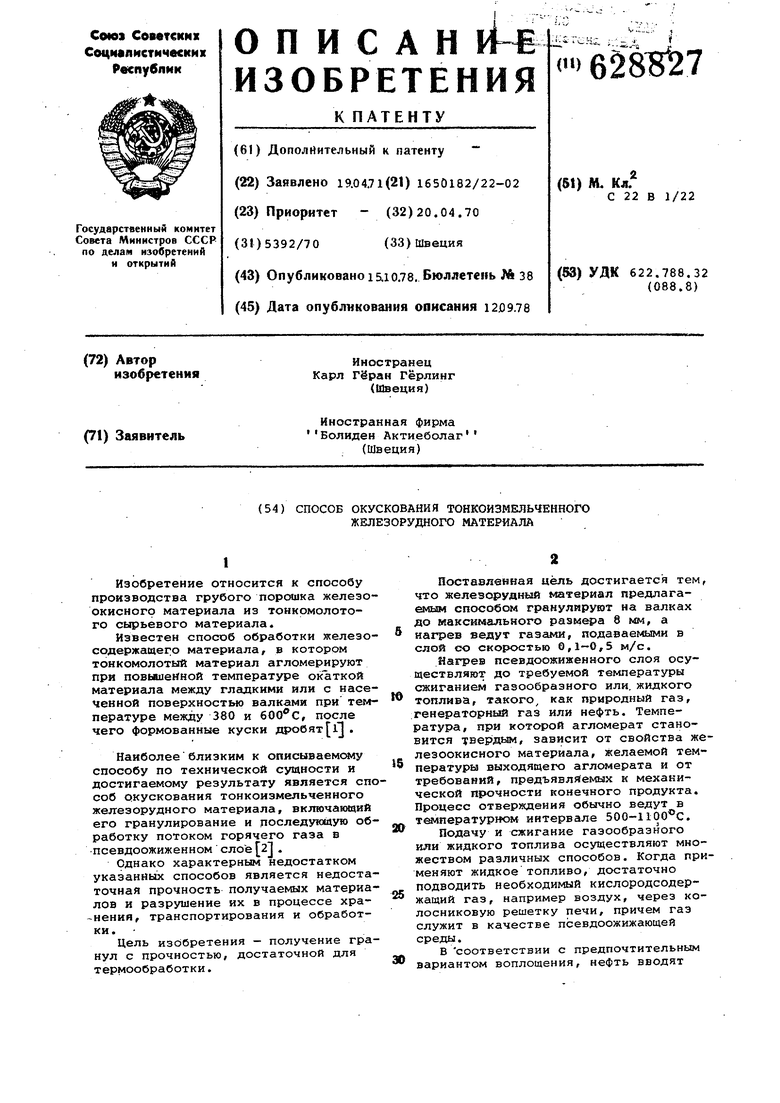

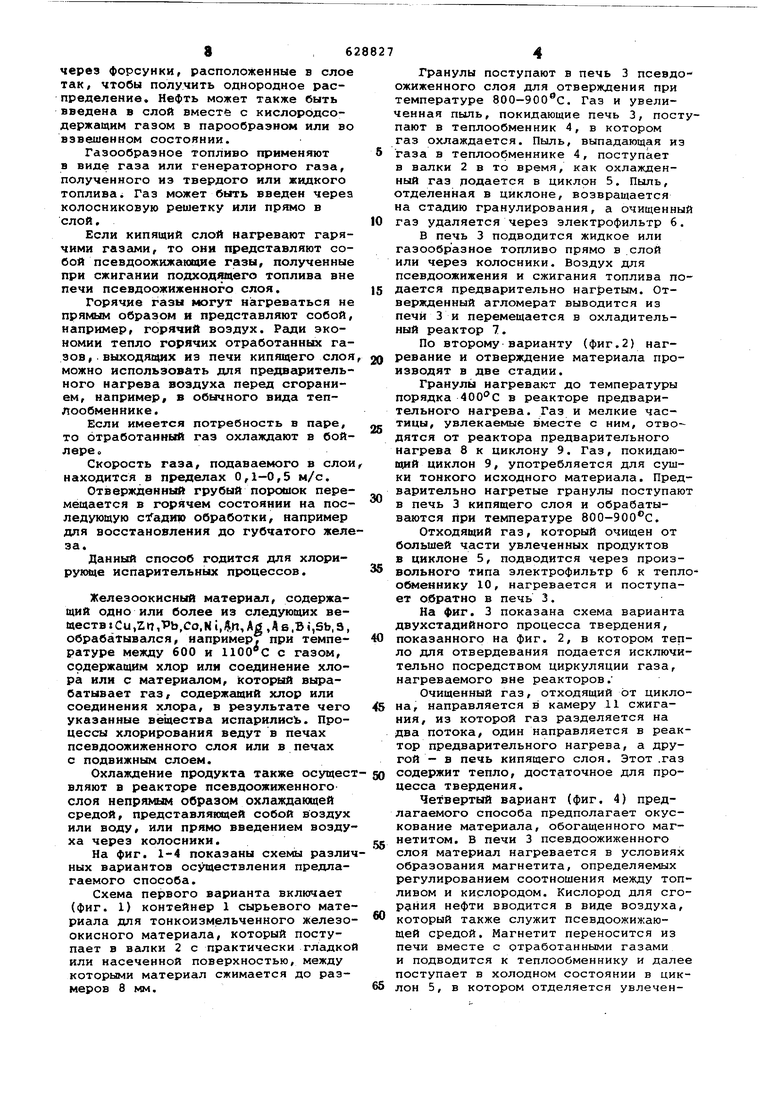

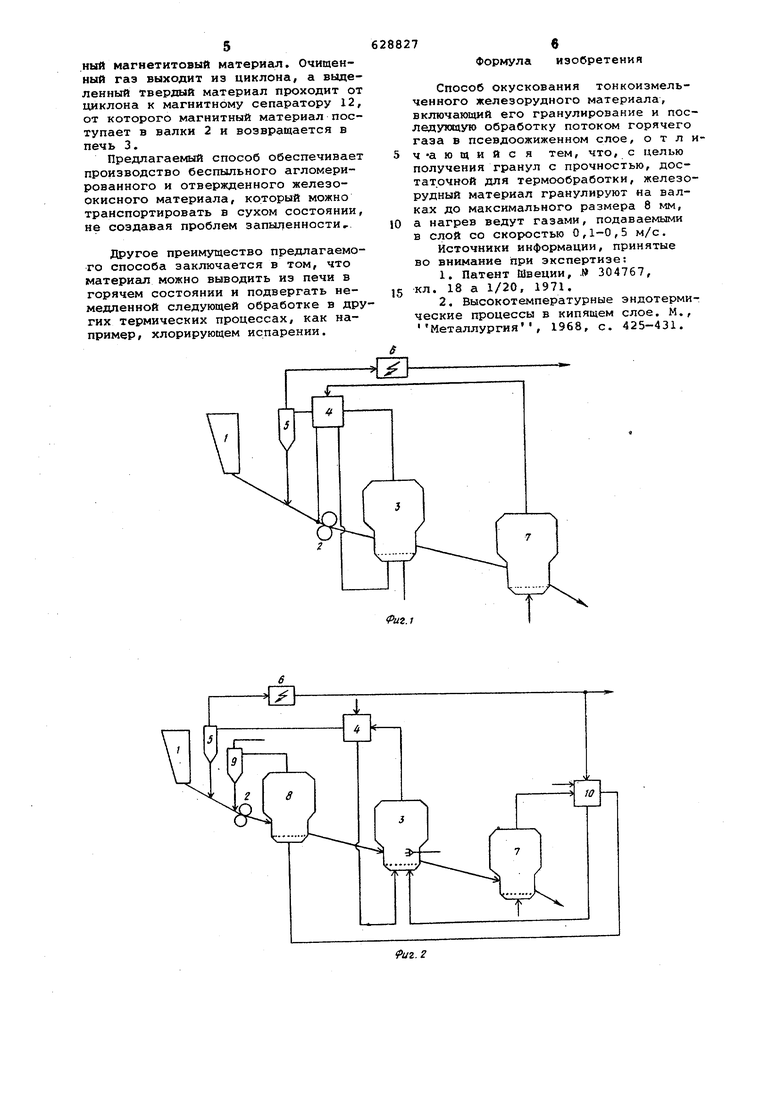

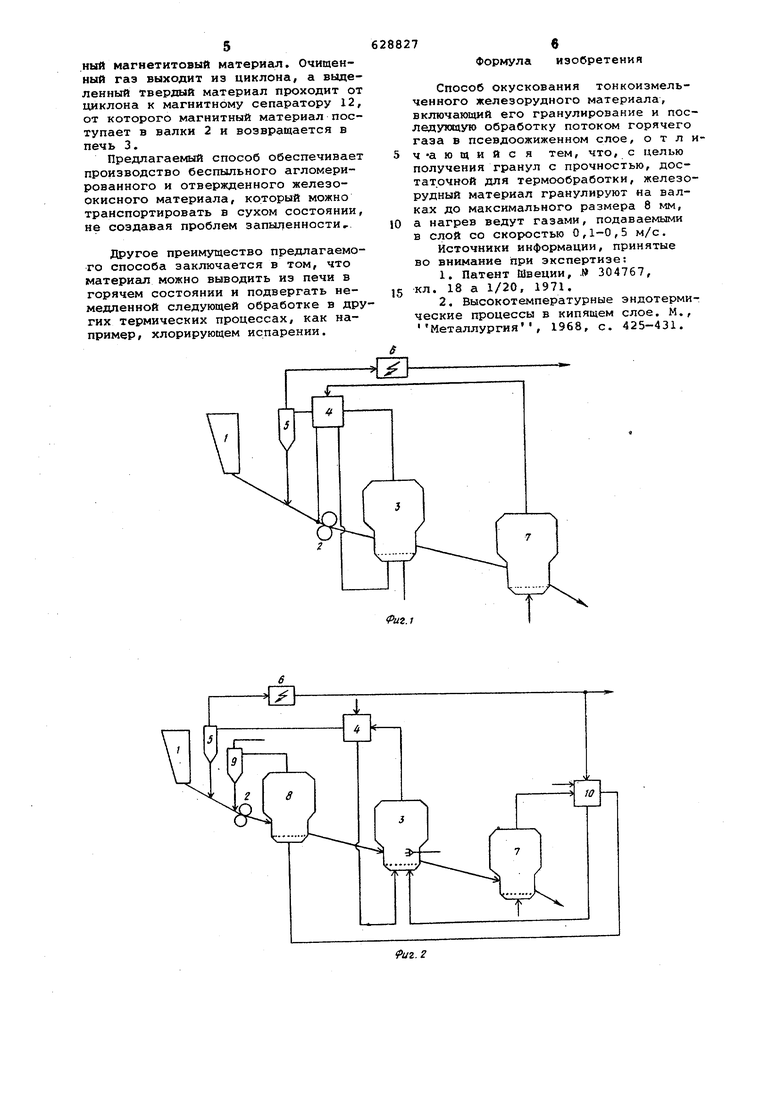

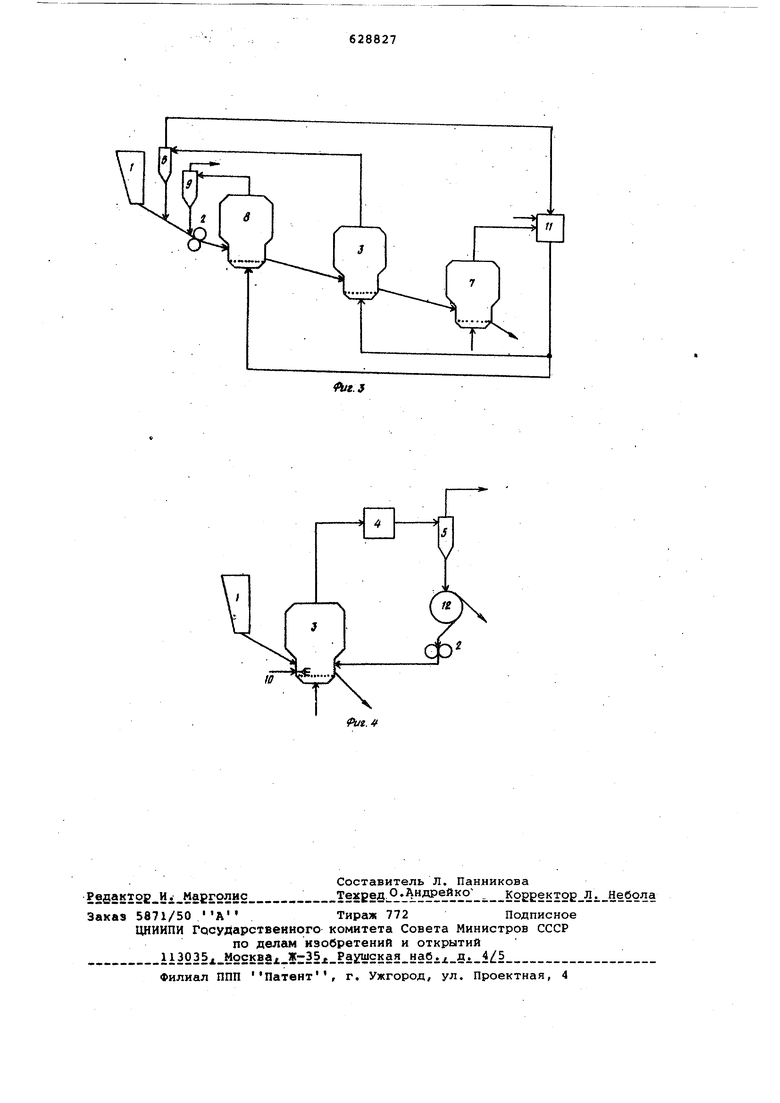

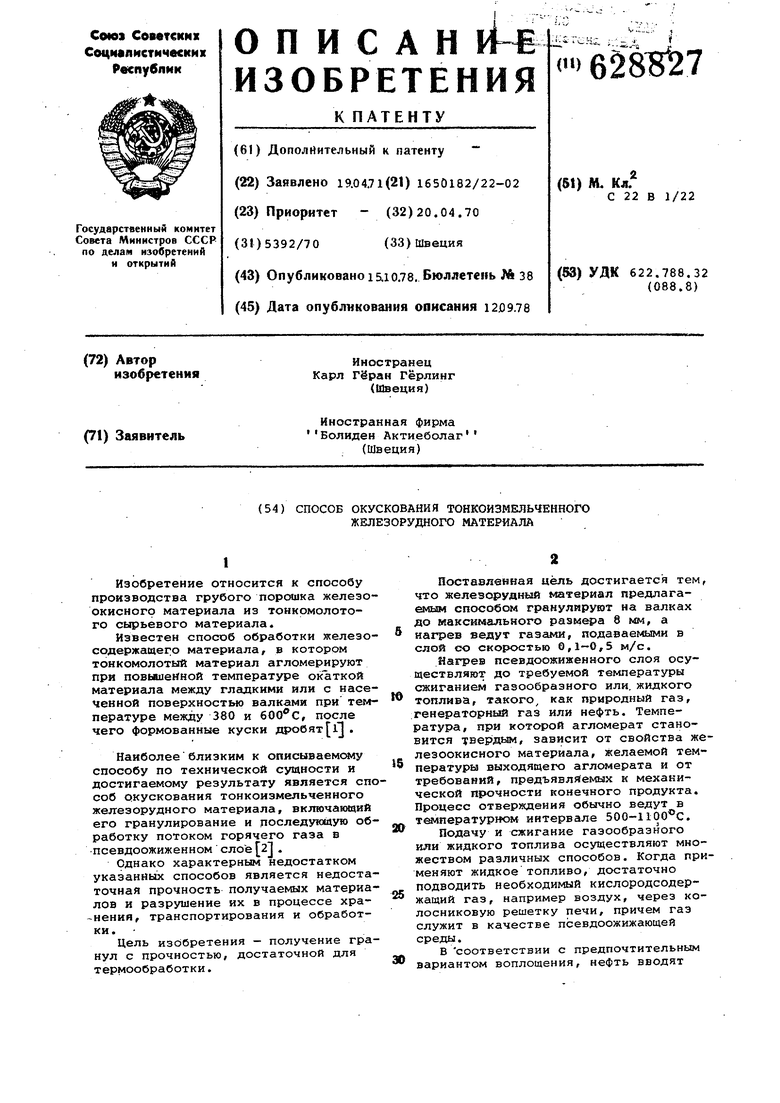

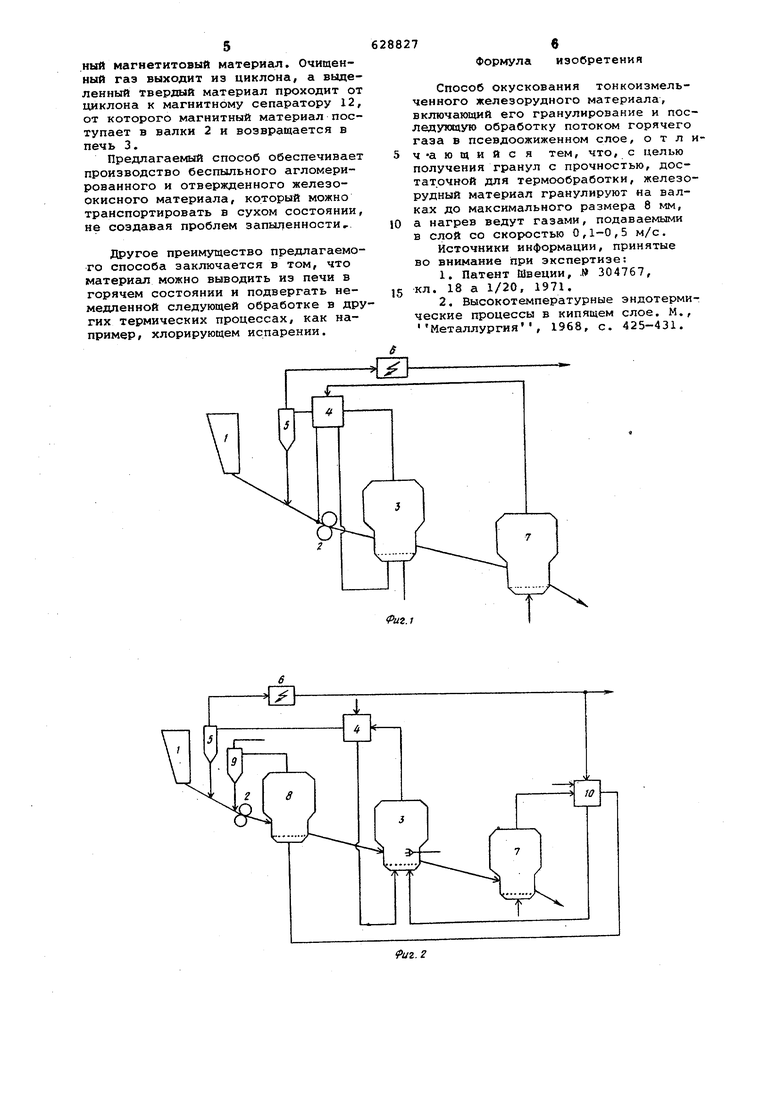

через форсунки, расположенные в слое так, чтобы получить однородное распределение. Нефть может также быть введена в слой вместе с кислородсодержащим газом в парообразном или во взвешенном состоянии. Газообразное топливо применяют в виде газа или генераторного газа, полученного из твердого или жидкого топлива 4 Газ может быть введен через колосниковую решетку или прямо в слой. Если кипящий слой нагревают гарячими газами, то они представляют собой псевдоожижаюшие газы, полученные при сжигании подходящего топлива вне печи псевдоожиженного слоя. Горячие газы могут нагреваться не прямым образом и представляют собой например, горячий воздух. Ради экономии тепло горячих отработанных газов , выходящих из печи кипящего сло можно использовать для предварительного нагрева воздуха перед сгоранием, например, в обычного вида теплообменнике. Если имеется потребность в паре, то отработанный газ охлаждают в бой лере. Скорость газа, подаваемого в сло находится в пределах 0,1-0,5 м/с. Отвержденный грубый порошок пере мещается в горячем состоянии на пос ледующую обработки, например для восстановления до губчатого жел за. Данный способ годится для хлорирующе испарительных процессов. Железоокисный материгш, содержащий одно или более из следующих веществ1Си,гп,РЬ,Со,Ы1,/.П,Аб,Ав.Б|,5Ь,3, обрабатывался, напримерТ при температуре между 600 и 1100°С с газом, содержащим хлор или соединение хлора или с материалом, который вырабатывает газ, содержащий хлор или соединения хлора, в результате чего указанные вещества испарились. Процессы хлорирования ведут в печах псевдоожиженного слоя или в печах с подвижным слоем. Охлаждение продукта также осущес вляют в реакторе псевдоожиженного слоя непрямым образом охлаждающей средой, представляющей собой воздух или воду, или прямо введением возду ха через колосники. На фиг. 1-4 показаны схемы разли ных вариантов осуществления предлагаемого способа. Схема первого варианта включает (фиг. 1) контейнер 1 сырьевого мате риала для тонкоизмельченного железо окисного материала, который поступает в валки 2 с практически гладко или насеченной поверхностью, между которыми материал сжимается до размеров 8 мм. Гранулы поступают в печь 3 псевдоожиженного слоя для отверждения при температуре 800-900®С. Газ и увеличенная пыль, покидающие печь 3, поступают в теплообменник 4, в котором газ охлаждается. Пыль, выпадающая из газа в теплообменнике 4, поступает в валки 2 в то время, как охлажденный газ подается в циклон 5. Пыль, отделенная в циклоне, возвращается на стадию гранулирования, а очищенный газ удаляется через электрофильтр 6. В печь 3 подводится жидкое или газообразное топливо прямо в слой или через колосники. Воздух для псевдоожижения и сжигания топлива подается предварительно нагретым. 0твержденный агломерат выводится из печи 3 и перемещается в охладительный реактор 7. По второму варианту (фиг.2) нагревание и отверждение материала производят в две стадии. Гранулы нагревают до температуры порядка 400С в реакторе предварительного нагрева. Газ и мелкие частицы, увлекаемые вместе с ним, отводятся от реактора предварительного нагрева 8 к циклону 9. Газ, покидающий циклон 9, употребляется для сушки тонкого исходного материала. Предварительно нагретые гранулы поступают в печь 3 кипящего слоя и обрабатываются при температуре 800-900 с. Отходящий газ, который очищен от большей части увлеченных продуктов в циклоне 5, подводится через произвольного типа электрофильтр б к теплообменнику 10, нагревается и поступает обратно в печь 3. На фиг. 3 показана схема варианта двухстадийного процесса твердения, показанного на фиг. 2, в котором тепло для отвердевания подается исключительно посредством циркуляции газа, нагреваемого вне реакторов. Очищенный газ, отходящий от циклона, направляется в камеру 11 сжигания, из которой газ разделяется на два потока, один направляется в реактор предварительного нагрева, а другой - в печь кипящего слоя. Этот .газ содержит тепло, достаточное для процесса твердения. Четвертый вариант (фиг. 4) предлагаемого способа предполагает окускование материала, обогащенного магнетитом. В печи 3 псевдоожиженного слоя материал нагревается в условиях образования магнетита, определяемых регулированием соотношения между топливом и кислородом. Кислород для СГОРАНИЯ нефти вводится в виде воздуха, который также служит псевдоожижающей средой. Магнетит переносится из печи вместе с отработанными газами и подводится к теплообменнику и далее поступает в холодном состоянии в циклон 5, в котором отделяется увлеченный магнетитовый материал. Очищенный газ выходит из циклона, а выделенный твердый материал проходит от циклона к магнитному сепаратору 12, от которого магнитный материал поступает в валки 2 и возвращается в печь 3.

Предлагаемый способ обеспечивает производство беспыльного агломерированного и отвержденного железоокисного материала, который можно транспортировать в сухом состоянии, не создавая проблем запыленности,.

Другое преимущество предлагаемого способа заключается в том, что материал можно выводить из печи в горячем состоянии и подвергать немедленной следующей обработке в других термических процессах, как например, хлорирующем испарении.

6

Формула изобретения

Способ окускования тонкоизмельченного железорудного материала, включающий его гранулирование и последующую обработку потоком горячего газа в псевдоожиженном слое, о т л ич-ающийс я тем, что, с целью получения гранул с прочностью, достаточной для термообработки, железорудный материал гранулируют на валках до максимального размера 8 мм, а нагрев ведут газами, подаваемыми в слой со скоростью О,1-0,5 м/с.

Источники информации, принятые во внимание при экспертизе;

1.Патент Швеции, . 304767, кл. 18 а 1/20, 1971.

2,Высокотемпературные эндотермические процессы в кипящем слое. М., Металлургия, 1968, с. 425-431.

Риг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОРУДНОГО СЫРЬЯ (ВАРИАНТЫ) | 1991 |

|

RU2087543C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА, ЦЕМЕНТНОГО КЛИНКЕРА И ЭЛЕКТРОЭНЕРГИИ | 1991 |

|

RU2023016C1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДСОДЕРЖАЩИХ РУД В ВИДЕ ЧАСТИЦ, НАПРИМЕР ОКСИДА ЖЕЛЕЗА | 2008 |

|

RU2364630C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304620C2 |

| Способ осуществления эндотермических процессов | 1976 |

|

SU1109041A3 |

| Способ получения сернистого ангидрида | 1959 |

|

SU128854A1 |

| Система и способ очистки пентоксида ванадия | 2016 |

|

RU2662515C1 |

| УСТАНОВКА И СПОСОБ УТИЛИЗАЦИИ БИОМАССЫ | 2014 |

|

RU2549947C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2010 |

|

RU2456248C1 |

W

Авторы

Даты

1978-10-15—Публикация

1971-04-19—Подача