.

Изобретение относится к способу осуществления эндотермических процессов в псевдоожиженном состоянии при сильно разрыхленном псевдоожиженном слое и может быть использовано для обезвоживания кристаллических неорганических соединений, например гидроокиси магния, железа или алюминия, обжига, например, известняка, доломита, раскисления цемента, расщепления сернокислого железа или сернокислого магния (может оказаться целесообразным расщепление в слабовосстанавливающей атмосфере), для осуществления высокотемпературных металлургических процессов, например окисления ильменита, восстановления с большой длительностью конечного . восстановления.

Наиболее близким к предлагаемому является способ осуществления эндотермических процессов в псевдоожиженном слое с падением концентрации твердого вещества снизу вверх путем подачи псевдоожижающего газа под газораспределитель, вторичного газа над газораспределителем, топлива между точками ввода псевдоожижающего газа и вторичного воздуха, твердого материала в нижнюю часть первого псевдоожиженного слоя и вывода твердого продукта реакции из верхней части псевдоожиженного слоя с последующим отделением твердого продукта и возврата его в псевдоожиженный слой СП.

Недостатком известного способа является невозможность обеспечения минимальной длительности пребывания частиц в реакторе без потери давления по высоте.

Цель изобретения - повышение эффективности и экономичности процесса.

Для достижения поставленной цели согласно способу осуществления эндотермических процессов в псевдоожиженном слое с падением концентрации твердого вещества снизу вверх путем подачи псевдоожижающего газа под газораспределитель, вторичного воздуха, над газораспредепителем, т-оплива между точками ввода псевдоожижающего газа и вторичного воздуха, твердого материала в нижнюю часть первого псевдоожиженного слоя и вывода твердого продукта реакции из верхней части первого псевдоожиженного слоя

090А12

с последующим отделением твердого продукта и возврата одной части его в первый псевдоожиженный слой и охлаждением, отделенный из первого 5 псевдоожиженного слоя твердый материал подвергают дополнительной обработке путем псевдоожижения во втором псевдоожиженном слое до полного превращения при скорости подаваемого 10 псевдоожиженного газа 0,1-0,3 м/с, при этом количество твердого вещества в зоне между точкой подачи псевдоожижающего газа и точкой ввода вторичного воздуха в первом псевдоts .ожижающем слое поддерживают 2,020 об,%, а в зонах выше точки ввода вторичного воздуха 0,2-2 об.% при времени вьщержки твердого материала в первом псевдоожиженном слое 1020 30 мин и во вторЪм псевдоожиженном слое при времени, 2-10-кратном времени выдержки в первом псевдоожиженном слое.

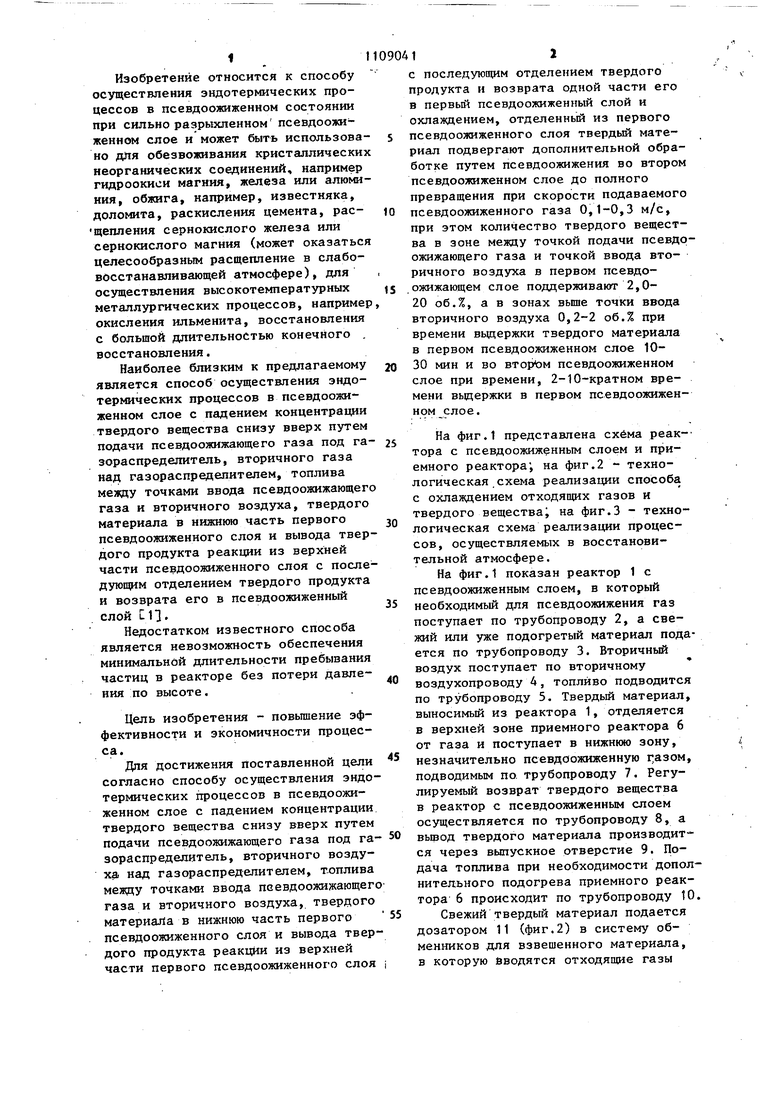

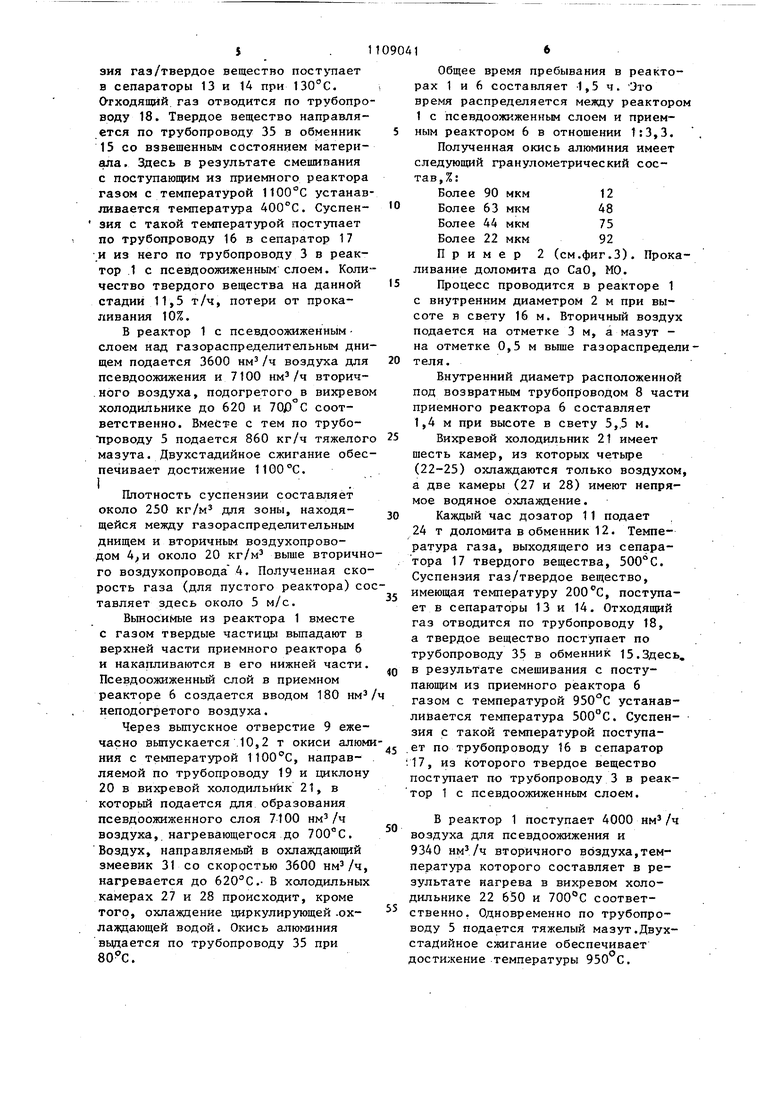

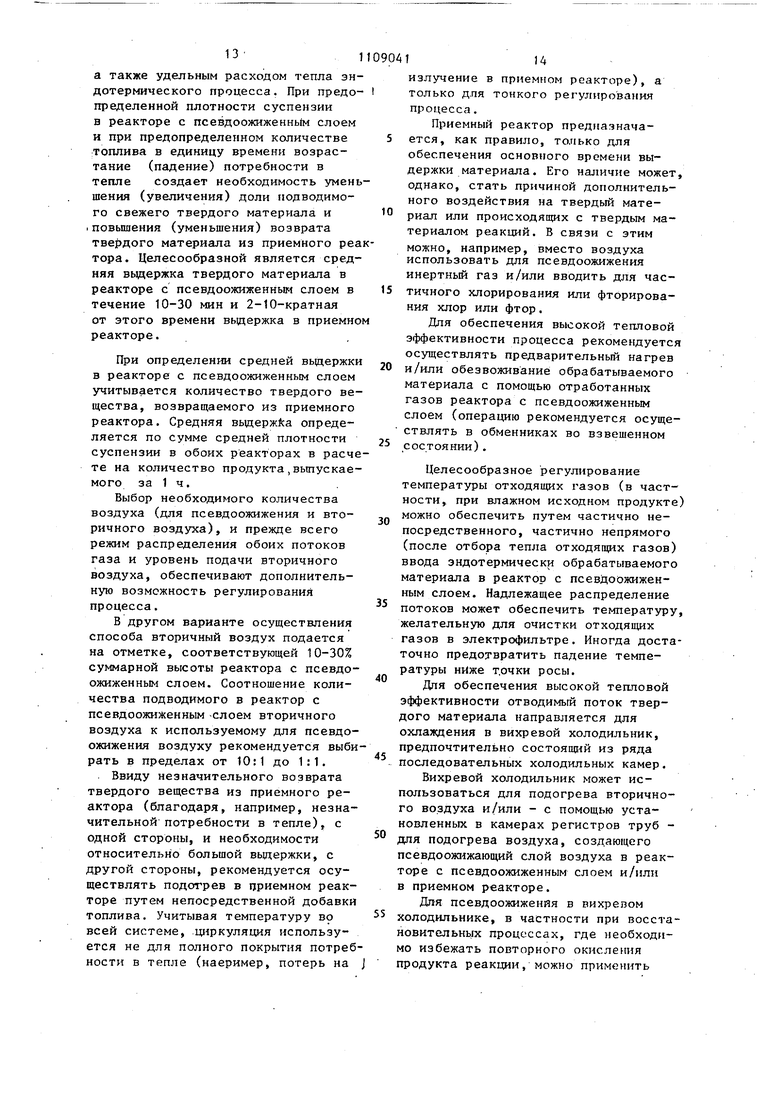

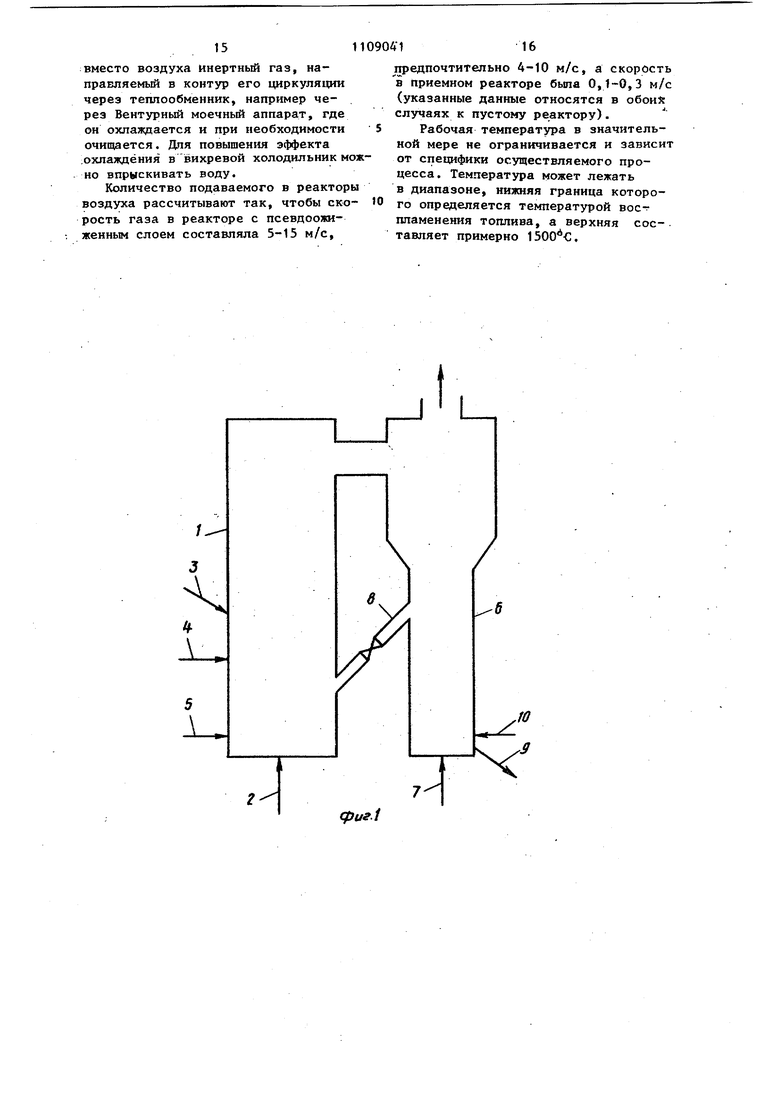

-j На фиг.1 представлена схема реактора с псевдоожиженным слоем и приемного реактора; на фиг.2 - технологическая .схема реализации способа с охлалщением отходящих газов и твердого веществаi на фиг.З - технологическая схема реализации процессов, осуществляемь1х в восстановительной атмосфере.

На фиг.1 показан реактор 1 с псевдоожиженным слоем, в который

5 необходимый для псевдоожижения газ поступает по трубопроводу 2, а свежий или уже подогретый материал подается по трубопроводу 3. Вторичный воздух поступает по вторичному

воздухопроводу А, топливо подводится по трубопроводу 5. Твердый материал, выносимый из реактора 1, отделяется в верхней зоне приемного реактора 6 от газа и поступает в нижнюю зону,

5 незначительно псевдоожиженную глазом, подводимым по трубопроводу 7. Регулируемый возврат твердого вещества в реактор с псевдооткиженным слоем осуществляется по трубопроводу 8, а

0 вывод твердого материала производится через выпускное отверстие 9. Подача топлива при необходимости дополнительного подогрева приемного реактора 6 происходит по трубопроводу 10.

5 Свежий твердый материал подается дозатором 11 (фиг.2) в систему обменников для взвешенного материала, в которую вводятся отходящие газы

реактора 1 с псевдоожиженным слоем. Сначала материал попадает во второй (в направлении потока газа) обменник .12, затем выносится и в силу высокой скорости газов попадает в сепараторы 13 и 14, где отделяется от газа и направляется в первый (по ходу таза) обменник 15. После повторного выноса по трубопроводу 16 и отделения от газа в сепараторе 17 он попадает по трубопроводу 3 в реактор с псевдоожиженным слоем. Газ, выходящий из сепаратора для твердых частиц 14, поступает по трубопроводу 18 в систему очистки (не показана).

Попадая в реактор 1 с псевдоожиженным слоем, твердый материал в зоне, находящейся между обеспечивающим псевдоожижение, подаваемым по трубопроводу 2 воздухом и местом подачи вторичного воздуха, становится суспензией с относительно высокой плотностью. Выше ввода вторичного воздухопровода 4 плотность суспензии меньше. Вынесенньп газами твердый материал осаждается в приемном реакторе бив результате подачи по трубопроводу 7 газа с малой скоростью пребывает в легком завихренном состоянии. По трубопроводу 8 в реактор 1 под контролем возвращается часть потока твердого материала. Другая часть потока твердого материала отводится через выпускное отверстие 9 по газопроводу 19 и циклону 20 в вихревой холодильник 21, которы состоит из охлаждающих камер 22-25 с погруженными в них холодильными трубами 26. Подводимый по трубопроводу

19воздух для псевдоожижения накапливается в трубопроводе 19, очищается в циклоне 20-от твердых частиц и направляется в качестве вторичного воздуха по трубопроводу 4 в реактор 1. Поступивший через трубы 26 псевдоожижающий воздух отводится

по трубопроводу 2 в реактор 1. Твердый материал после того, как подвергнется непрямому охлаждению в двух охлаждаемых водой холодильных камерах 27 и 28, поступает в трубопровод 29.

Другой вариант реализации изобретения предусматривает присоединение части выпускаемого из циклона

20воздуха к выходящему из приемного реактора 6 газу дпя использования

его,например, для дожигания восстанавливающих компонентов. Часть осажденного - в сепараторах твердого материала может направляться в обвод

первого по направлению газа обменника 15 непосредственно по трубопроводу 30 в реактор t с псевдоожижен- ным слоем.

Специально предусмотренное для восстановительных процессов устройство (фиг.З) имеет иной вихревой холодильник. В отличие от холодильника, показанного на фиг.2, здесь имеется только одна охлаждающая камера.

Охлалщающий змеевик 31 обеспечивает подогрев воздуха,направляемого в реактор 1 с целью образования псевдоожиженного слоя. Для образования пара предусмотрен заполненный водой

змеевик 32.

При осуществлении восстановительных процессов, в которых необходимо предотвратить возможность вторичного окисления получерного продукта, можно взамен вихревого холодильника 21 применить непосредственно охлаждаемый водой циклонный холодильник барабанного типа с непрямым и/или с прямым охлаждением.

В другой показанной на фиг.З модификации технологической схемы холодный воздух подается не по трубопроводу 33, как на фиг.2, а по обособленному трубопроводу 34.

Пример 1 (см.фиг.2). Суш-, ка и прокаливание влажной после фильтра гидроокиси алюминия.

Реакция осуществляется в реакторе 1 с внутренним диаметром 2,15 м

при высоте в свету 12 м. Вторичный воздух подается на отметке 2,5 м, а мазут - на отметке 0,4 м над - газораспределителем.

Внутренний диаметр нижней части приемного реактора 6, находящейся под возвратным трубопроводом 8, равен 1,6 м при высоте в свету 7 м. Вихревой холодильник 21 имеет

6 камер, из которых четыре (22-25) охлаждаются только воздухом, а две камеры (27 и 28) имеют прямое водяное охлаждение.

Дозатор 11 подает в обменник 12

влажную после фильтра гидроокись алюминия (12% влаги) со скоростью 18,2 т/ч. Температура газа, поступающего из сепаратора 17 твердого вещества, составляет 400°С. Суспен$. зия газ/твердое вещество поступает в сепараторы 13 и 14 при 130С. Отходящий газ отводится по трубопро воду 18. Твердое вещество направляется по трубопроводу 35 в обменник 15 со взвешенным состоянием материала . Здесь в результате смешивания с поступающим из приемного реактора газом с температурой 1100°С устанав ливается температура 400С. Суспен зия с такой температурой поступает по трубопроводу 16 в сепаратор 17 и из него по трубопроводу 3 в реактор .1 с псевдоожиженным слоем. Коли чество твердого вещества на данной стадии 11,5 т/ч, потери от прокаливания 10%. В реактор 1 с псевдоожиженнымслоем над газораспределительным дни щем подается 3600 нм/ч воздуха для псевдоожижения и 7100 вторич.ного воздуха, подогретого в вихрево холодильнике до 620 и 70J3 С соответственно. Вместе с тем по трубо проводу 5 подается 860 кг/ч тяжелог мазута. Двухстадийное сжигание обес печивает достижение 1100°С. Плотность суспензии составляет около 250 кг/м для зоны, находящейся между газораспределительным днищем и вторичным воздухопроводом 4;и около 20 кг/м выше вторичн го воздухопровода 4. Полученная ско рость газа (для пустого реактора) с тавляет здесь около 5 м/с. Вьшосимые из реактора 1 вместе с газом Твердые частицы вьшадают в верхней части приемного реактора 6 и накапливаются в его нижней части Псевдоожиженный слой в приемном реакторе 6 создается вводом 180 нм неподогретого воздуха. Через выпускное отверстие 9 ежечасно выпускается .10,2 т окиси алюм ния с температурой , направляемой по трубопроводу 19 и циклону 20 в вихревой холодильник 21, в которой подается для образования псевдоожиженного слоя 7100 нм/ч воздуха,, нагревающегося до 700°С. Воздух, направляемый в охлаждающий змеевик 31 со скоростью 3600 нагревается до 620°С.- В холодильных камерах 27 и 28 происходит, кроме того, охлаждение циркулирующей .охлаждающей водой. Окись алюминия выдается по трубопроводу 35 при . 1 Общее время пребывания в реакторах 1 и 6 составляет -1,5 ч. Это время распределяется между реактором 1 с псевдоожиженным слоем и приемным реактором 6 в отношении 1:3,3. Полученная окись алюминия имеет следующий гранулометрический состав, %: Более 90 мкм 12 Более 63 мкм 48 Более 44 мкм 75 Более 22 мкм 92 Пример 2 (см.фиг.З). Прокаливание доломита до СаО, МО. Процесс проводится в реакторе 1 с внутренним диаметром 2 м при высоте в свету 16 м. Вторичный воздух подается на отметке 3 м, а мазут на отметке 0,5 м выше газораспределителя. Внутренний диаметр расположенной под возвратным трубопроводом 8 части приемного реактора 6 составляет 1,4 м при высоте в свету 5,.5 м. Вихревой холодильник 21 имеет шесть камер, из которых четьфе (22-25) охлаждаются только воздухом, а две камеры (27 и 28) имеют непрямое водяное охлалздение. Каящый час дозатор 11 подает 24 т доломита вобменник 12. Температура газа, выходящего из сепаратора 17 твердого вещества, 500°С. Суспензия газ/твердое вещество, имеющая температуру 200 С, поступает в сепараторы 13 и 14. Отходящий газ отводится по трубопроводу 18, а твердое вещество поступает по трубопроводу 35 в обменник 15.Здесь, в результате смешивания с поступающим из приемного реактора 6 газом с температурой 950°С устанавлийается температура 500°С. Суспензия с такой температурой поступает по трубопроводу 16 в сепаратор 17, из которого твердое вещество поступает по трубопроводу 3 в реактор 1 с псевдоожиженным слоем. В реактор 1 поступает 4000 нм/ч воздуха для псевдоожижения и 9340 нм/ч вторичного воздуха,температура которого составляет в результате нагрева в вихревом холодильнике 22 650 и 700°С соответственно. Одновременно по трубопроводу 5 подается тяжелый мазут.Двухстадийное сжигание обеспечивает остижение температуры . Плотность суспензии составляет около 250 кг/м в зоне между газораспределительным днищем и вторичным воздухопроводом 4 и около 20 кг/м вьшге вторичного воздухопровода 4, Получаемая при этом скорость газа составляет (для пустого реактора) около 6,9 м/с. Вынесенные из реактора 1 вместе с газом твердые частиць выпадают в верхней части приемного реактора 6 и накапливаются в его нижней части Псевдоожижение в приемном реакторе 6 обеспечивается подачей 180 нм /ч неподогретого воздуха. При этом достигается скорость воздуха 0,15 м/с. Средняя плотность сус пензии 1000 кг/м. Через выпускное отверстие 9 каждый час выдается 12,6 т прокаленного материала с температурой 900°С По газопроводу 19 и циклону 20 он поступает в вихревой холодильник 21. Псевдоожижение в вихревом холодильнике 21 обеспечивается подачей 9340 нм/ч воздуха, нагревающегося до . Пропускаемые через змеевик 31 4000 ни/ч воздуха нагреваются до 650°С. В холодильных камера 27 и 28 происходит также охлаждение циркулирующей охлаждающей водой. Прокаленный материал выводится через трубопровод 35 при . Общая выдержка материала в реак торах 1 и 6 составляет 1 ч. Это вр мя делится между реактором 1 с псевдоожиженным слоем и приемным реактором 6 в отношении 1:2. Пример 3. Восстановление гематита до магнетита. Дпя осуществления этого способа применяют реактор 1 с внутренним диаметром 1 м при высоте в свету 18 м. Вторичный воздух вводится на отметке 3,0 м,. мазут - на отметке 0,4 м над газораспределителем. Внутренний диаметр части приемно реактора, находящейся ниже возвратного трубопровода 8, составляет 1 м, высота D свету 5 м. Вихревой холодильник 2 имеет од охлаждающую камеру 22 с заполняемы воздухом змеевиком 31 и заполняемьм водой змеевиком 32. Дозатор 11 обеспечивает подачу 20 т/ч латеритной руды следующего мического состава,%: Потери при прокаливании8,7 Средний диаметр частиц составляет около 80 мкм. Из дозатора материал поступает, в обменник 12. Выходящий из обменника газ имеет температуру . В. сепараторы 13 и 14 поступает смесь газ/твердое вещество с температурой 150°С. Отходящий газ отводится по трубопроводу 18. Твердое вещество поступает по трубопроводу 36 в обменник 15 со взвещенным состоянием материала. Здесь в результате смеши.вания с поступающим из приемного реактора газом с температурой 750°С устанавливается температура 390°С. Сусдензия с такой температурой поступает по трубопроводу 16 в сепаратор 17, из которого твердое вещество поступает по трубопроводу 3 в реактор 1 с псевдоожиженным слоем. Количество твердого вещества составляет здесь с учетом потерь на прокаливание около 18,7 т/ч. В реактор 1 кроме того непосредственно добавляется 5,8 т/ч тех же руд. Туда же подается 1223 нм/ч воздуха для псевдоожижения (над гат зораспределительным днищем) и 3527 нм/ч вторичного воздуха, подогретых в вихревом холодильнике 30 . до 200С, а также 421 кг/ч тяжелого мазута. Двухстадийное сжигание с общим избытком кислорода обеспечивает достижение температуры 750 С и получение восстановительного газа с отношением СО 02 CO+COj Ппотность суспензии в зоне между газораспределительным днищем и вторичным воздухопроводом 4 составляет около 400 кг/см, выше вторичного воздухопровода 4 - около 30 кг/м. Скорость газа достигает здесь (для пустого реактора) около 0,3 м/с. Выносимое вместе с газом из реактора 1 твердое вещество выпадает в верхней части приемного реактора 6 и накапливается в его нижней части. Дпя псевдоожижения в приемный реактор 6 подается 140 нм/ч неподогре9того воздуха. По трубопроводу 10 подается 15 кг/ч мазута. Через вьтускное отверстие 9 кажд час выводится 17,66 т магнетита при . По трубопроводу 19 и через 1ЩКЛОН 20 материал поступает в вихревой холодильник 21, куда с целью предотвращения повторного окисления магнетита подается для псевдоожижеНИИ 3527 нм/ч воздуха, нагревающе гося в конечном .счете до 200 С. Пропускаемый через змеевик 31 возду (1223 им/ч) нагревается также до 200°С. Охпаяздающий змеевик 32 обеспечивает дополнительное охлаждение водой с попутным парообразованием. Магнетит выводится по трубопроводу 35 при 200С. Для обе;спечения последующего садгания .к восстановительному отходящему газу из приемного реактора 6 добавляется 1060 холодного воздуха, который нагревается при последующем сжигании до 750 С. При смешивании достигается температура аналогичная температуре газа в реак торах 1. и 6.. Суммарная выдержка материала в системе реакторов 1 и 6 составляет 0,5 ч. Это время распределяется меяду реактором 1 с псевдоожиженным слоем и приемным реактором 6 в отношении 1:5. Гранулометрический состав .ченного магнетита,%: Меньше 100 мкм 100 Меньше 62,5 мкм Способ по данному изобретению осуществляется в системе, состоящей в основном из реактора с псевдоожиженным слоем и приемного реактора. Отдельные стадии всей реакции распределяются в соответствии с реакционно-технологическими требованиям между обоими реакторами. Расходующи наибольшее количество теплоты в эндотермических процессах этап подогрева частиц имеет место в реакторе с псевдоожиженнь«м слоем (главная реакция). Достижение конечного качества продукта, для которого по сравнению с главной :реакцией5 требуется отно.сительно большая длительность реакции (последующая реакция), обусловлен ная, например, преобразованием фаз .или процессом Диффузии, и незначительный подвод тепла имеет место в приемном реакторе. Частицы с грануло1метрическим составом, например, 20-300 мкм (при средней величине частиц d р 50) нагреваются и реагируют в силу своей высокой удельной поверхности очень быстро. Позтому в большинстве случаев около 90% всей реакщ1и заканчивается уже после первого выхода из реактора с псевдоожиженным слоем. Остаточная реакция протекает тогда экономичнее с большей сохранностью продукта и аппаратуры в приемном реакторе. Способ по данному изобретению сочетает возможность интенсивного подвода тепла в реактор с псевдоожиженным слоем и плавного сжигания,; достигаемого ввиду двухстадийности. При этом двухстадийное сжигание можно вести так, чтобы в делом получалось почти стехиометрическое сжигание. Такая форма сгорания целесообразна, например, в тех случаях, когда для процессов обезвоживания или сжигания требуется примерно нейтральная атмосфера печи. Если по предлагаемому способу следует осуществить восстановительный процесс, то вторичньй воздух дозируют таким образом, чтобы получить более или менее интенсивную восстановительную атмосферу. Путем введения подогретого воздуха можно добиться сжигания отходящих реакционных газов до их поступления в обменник со взвешенным слоем. Неудобства, обусловленные необходимостью вБдержки, устраняются подачей отделенных от газов твердых веществ в приемный реактор, в кото- рый возвращается столько твердого материала, сколько требуется для сохранения нужной плотности суспензии в реакторе с псеадоожиженным слоем, а также при необходимости для предотвращения существенной разности температур в пределах всей системы реактор с псевдоожиженным слоем - приемньй реактор. Режим работы подбирается так,чтобы с учетом подачи свежего материала в результате возврата твердого материала из приемного реактора в реактор с псевдоожиженным слоем плотность суспензии, находящейся в зоне между колосниками и вторичным Воздухопроводом, соответствовала в среднем объемному содержанию твердого вещества в реакторном пространстве порядка 2-20%.При удельном весе твердого вещества 1,5 кг/л это соответствует плотност суспензии 30-300 кг/м, а при удел ном весе твердого вещества 5 кг/л плотности суспензии 100-1000 кг/м Плотность суспензии вьше вторичног воздухопровода следует подбирать с таким расчетом, чтобы объемная доля твердого вещества в реакторно пространстве составляла О,2-2%,При указанном удельном весе твердого вещества это соответствует плотност 3-30 кг/м и 10-100 кг/м соответственно. При подобных условиях пот ря давления в реакторе с псевдоожи женным слоем составляет примерно 250-900 мм вод.ст. При оценке условий работы числа ми Фруда и Архимеда получаются сле дующие диапазоны: 0,1 3/4. Fr Я| 100. 0,1 с Аг ct.(fr-/, Причем г oVy где Fr - число Фруда, число Архимеда, плотность газа, кг/м, плотность твердых частиц кг/м, диаметр сферических частиц, м, кинематическая вязкость. - гравитационная постоянная, м/с . Плотность суспензии в приемном реакторе значительно выше вследств меньшей скорости псевдоожиткающего газа, служащего только для перемеш вания твердых веществ. Для полного использования приемного реактора доля твердого вещества в общем объ ме должна превьш1ать 35%. С учете названных плотностей это соответствует нижней плотности суспензии 560 и 1750 кг/м. При оценке числами Фруда и Архи меда получим: диапазон числа Архим да остается таким же, как в реакто с псевдоожиженным слоем, для числа Фруда имеем -V 3/4. Fr. д Соотношение размеров реактора с псевдоожиженным слоем и приемного реактора определяется в основном средним суммарным временем вьдержки, необходимым для обеспечения вьтуска продукта определенного качества а также удельным расходом тепла эндотермического процесса. При предопределенной плотности суспензии в реакторе с псевдоожиженным слоем и при предопределенном количестве топлива в единицу времени возрастание (падение) потребности в тепле создает необходимые уменьшения (увеличения) доли подводимого свежего твердого материала и повышения (уменьшения) возврата твердого материала из приемного реактора. Целесообразной является средняя вьщержка твердого материала в реакторе с псевдоожиженным слоем в течейие 10-30 мин и 2-10-кратная от этого времени вьдержка в приемном реакторе. I , При определении средней выдержки в реакторе с псевдоожиженным слоем учитывается количество твердого вещества, возвращаемого из приемного реактора. Средняя выдержка определяется по сумме средней плотности суспензии в обоих реакторах в расчете на количество продукта,выпускаемого за 1 ч. Выбор необходимого количества воздуха (для псевдоожижения и вторичного воздуха), и прежде всего режим распределения обоих потоков газа и уровень подачи вторичного воздуха, обеспечивают дополнительную возможность регулирования процесса. В другом варианте осуществления способа вторичный воздух подается на отметке, соответствующей 10-30% суммарной высоты реактора с псевдоожиженным слоем. Соотношение количества подводимого в реактор с псевдоожиженным слоем вторичного воздуха к используемому для псевдоожижения воздуху рекомендуется выбирать в пределах 10:1-1:1, 3/4- Fr 5-10-э Соотношение размеров реактора с псевдоожиженным слоем и приемного реактора определятся в основном средним суммарным временем вьщержки, необходимым для обеспечения вьтуска продукта определенного качества, а также удельным расходом тепла эндотермического процесса. При предопределенной плотности суспензии в реакторе с псевдоожиженнь1м слоем и при предопределенном количестве топлива в единицу времени возрастание (падение) потребности в тепле создает необходимость умень шения (увеличения) доли подводимого свежего твердого материала и ,повышения (уменьшения) возврата твердого материала из приемного реа тора. Целесообразной является средняя вьщержка твердого материала в реакторе с псевдоожиженным слоем в течение 10-30 мин и 2-10-кратная от этого времени вьщержка в приемно реакторе. При определении средней вьдержки в реакторе с псевдоожиженным слоем учитывается количество твердого вещества, возвращаемого из приемного реактора. Средняя вьщерж са определяется по сумме средней плотности суспензии в обоих реакторах в расче те на количество продукта,выпускаемого за 1 ч. Выбор необходимого количества воздуха (для псевдоожижения и вторичного воздуха), и прежде всего режим распределения обоих потоков газа и уровень подачи вторичного воздуха, обеспечивают дополнительную возможность регулирования процесса. В другом варианте осуществления способа вторичный воздух подается на отметке, соответствующей 10-30% суммарной высоты реактора с псевдоожиженным слоем. Соотношение количества подводимого в реактор с псевдоожиженным -слоем вторичного воздуха к используемому для псевдоожижения воздуху рекомендуется выби рать в пределах от 10:1 до 1:1. . Ввиду незначительного возврата твердого вещества из приемного реактора (благодаря, например, незначительной потребности в тепле), с одной стороны, и необходимости относительно большой выдержки, с другой стороны, рекомендуется осуществлять подогрев в приемном реакторе путем непосредственной добавки топлива. Учитывая температуру во всей системе, .циркуляция используется не для полного покрытия потреб ности в тепле (наеример, потерь на 114 излучение в приемном реакторе), а только для тонкого регулирования процесса. Приемный реактор предназначается, как правило, только для обеспечения основного времени выдержки материала . Его наличие может, однако, стать причиной дополнительного воздействия на твердый материал или происходящих с твердым материалом реакций. В связи с этим можно, например, вместо воздуха использовать для псевдоожижения инертный газ и/или вводить для частичного хлорирования или фторирования хлор или фтор. Дпя обеспечения высокой тепловой эффективности процесса рекомендуется осуществлять предварительный нагрев и/или обезвоживание обрабатываемого материала с помощью отработанных газов реактора с псевдоожиженным слоем (операцию рекомендуется осуществлять в обменниках во взвешенном состоянии). Целесообразное регулирование температуры отходящих газов (в частности, при влажном исходном продукте) можно обеспечить путем частично непосредственного, частично непрямого (после отбора тепла отходящих газов) ввода эндотермически обрабатываемого материала в реактор с псевдоожиженным слоем. Надлежащее распределение потоков может обеспечить температуру, желательную для очистки отходящих газов в электрофильтре. Иногда достаточно предотвратить падение температуры ниже т.очки росы. Дпя обеспечения высокой тепловой эффективности отводимый поток твердого материала направляется для охлаждения в вихревой холодильник, предпочтительно состоящий из ряда последовательных холодильных камер. Вихревой холодильник может использоваться для подогрева вторичного воздуха и/или - с помощью установленных в камерах регистров труб ДПЯ подогрева воздуха, создающего псевдоожижающий слой воздуха в реакторе с псевдоожиженным слоем и/или в приемном реакторе. Для псевдоожиженйя в вихревом холодильнике, в частности при восстановительных процессах, где необходимо избежать повторного окисления продукта реакции, можно применить

вместо воздуха инертный газ, направляемый в контур его циркуляции через теплообменник, например через Вентурный моечный аппарат, где он охлаждается и при необходимости очищается. Для повышения эффекта охлаждения в 1вихревой холодильник можно впрыскивать воду.

Количество подаваемого в реакторы воздуха рассчитывают так, чтобы скорость газа в реакторе с псевдоожиженным слоем составляла 5-15 м/с.

предпочтительно 4-10 м/с, а скорость в приемном реакторе была 0,1-0,3 м/с (указанные данные относятся в обоих случаях к пустому реактору).

Рабочая температура в значительной мере не ограничивается и зависит от спе1щфики осуществляемого процесса. Температура может лежать в диапазоне, нижняя граница которого определяется температурой восштаменения топлива, а верхняя составляет примерно .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси алюминия | 1979 |

|

SU1232143A3 |

| Способ получения солей щелочных металлов или аммония моно- или трихлоруксусных кислот | 1975 |

|

SU969151A3 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2815512C1 |

| РЕГЕНЕРАТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2807509C1 |

| РЕАКТОР ДЛЯ УПРАВЛЕНИЯ СОДЕРЖАНИЕМ КОКСА, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СОЕДИНЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2812664C1 |

| СПОСОБ УТИЛИЗАЦИИ ФРАГМЕНТИРОВАННЫХ ОТХОДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И БАЛЛИСТИТНЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 2009 |

|

RU2446355C2 |

| РЕАКТОР ДЛЯ УПРАВЛЕНИЯ СОДЕРЖАНИЕМ КОКСА, А ТАКЖЕ УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СОЕДИНЕНИЯ | 2020 |

|

RU2798851C1 |

| Способ получения окиси алюминия | 1976 |

|

SU682120A3 |

| Способ получения окиси алюминия | 1968 |

|

SU668578A3 |

| Способ сжигания твердого углеродосодержащего топлива в кипящем слое | 1976 |

|

SU898960A3 |

СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭНДОTEPMHHECraiX ПРОЦЕССОВ в псевдоозкиженном слое с падением концентрации твердого вещества снизу вверх путем подачи псевдоожижающего газа под газораспределитель вторичного воздуха над газораспределителем, топлива мелду точками ввода псевдоожижающего газа и вторичного воздуха, твердого материала в нижнюю .часть первого псевдоожиженного слоя и вывода твердого продукта реакции , из верхней части первого псевдоожи женного слоя с последующим отделением твердого продукта и возврата одной части его в псевдоожиженный слой и охлаждением, о т л и ч а ющ и и с я тем, что, с целью повышения эффективности и экономичности процесса, отделенный из первого псевдоожиженного слоя твердый материал подвергают дополнительной обработке путем псевдоожижения во втором псевдоожиженном слое до полного превращения при скорости подаваемого псевдоожижающего газа 0,1-0,3 м/с, при этом количество твердого вещества в зоне между точкой подачи псевдоожижающего газа и точкой ввода вторичного воздуха в первом псевдоожижающем слое поддерживают 2,0-20 об.%, аз зоне выше точки ввода вторичного воздуха 0,22 об.% при времени вьщержки твердого материала в первом псевдоожиженном слое 10-30 мин и во втором псевдоожиженном слое при времени, 2-10-кратном времени вьщержки в :& первом псевдоожиженном слое. о it;:

ь;

-ч

18

Х

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения окиси алюминия | 1968 |

|

SU668578A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-15—Публикация

1976-06-03—Подача