Изобретение относится к области термической обработки, а именно к устройствам для обработки изделий с нагревом и последующим охлаждением.

Известно холодильно-нагревательное устройство для термической обработки, содержащее теплоизолированную рабочую камеру, магистрали подачи холодного рабочего газа и эвакуации отработанного газа, образующие замкнутый контур, в котором установлена расширительная турбина, соединенная через теплообменник с источником рабочего газа, при этом на валу турбины смонтирован центробежный вентилятор, связанный с контуром подачи и эвакуации горячего газа 1.

Недостатком известного устройства является неудовлетворительная производительность, вызванная периодическим характером работы в связи с переходом с режима нагрева изделий на режим охлаждения.

Целью изобретения явилось повышение производительности термической обработки изделий в режиме нагрев - охлаждение.

Указанная цель достигается тем, что рабочая камера устройства разделена посредством двухзатворного шлюза на два теплоизолированных отсека, один из которых соединен с контуром холодного газа, другой - с контуром горячего газа, а в последнем установлен дополнительный теплообменник, связанный с теплообменником контура холодного газа.

Такое выполнение обеспечивает одновременное проведение операций нагрева и охлаждения изделий, а следовательно, и повышение производительности.

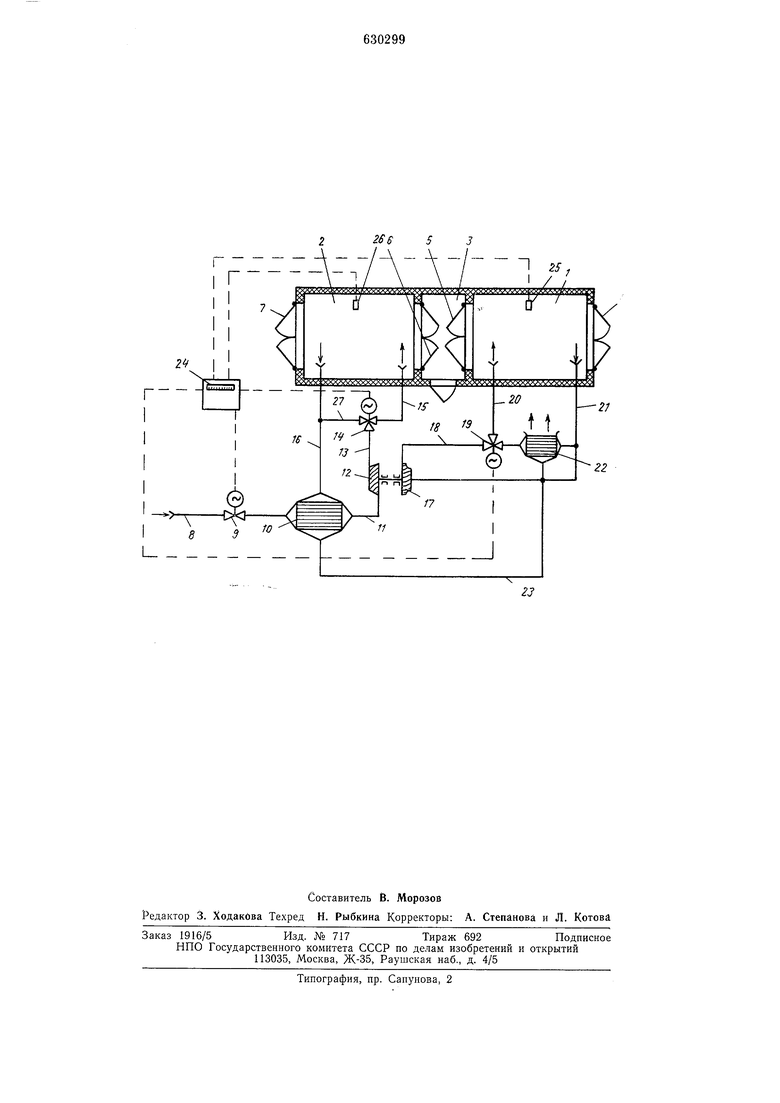

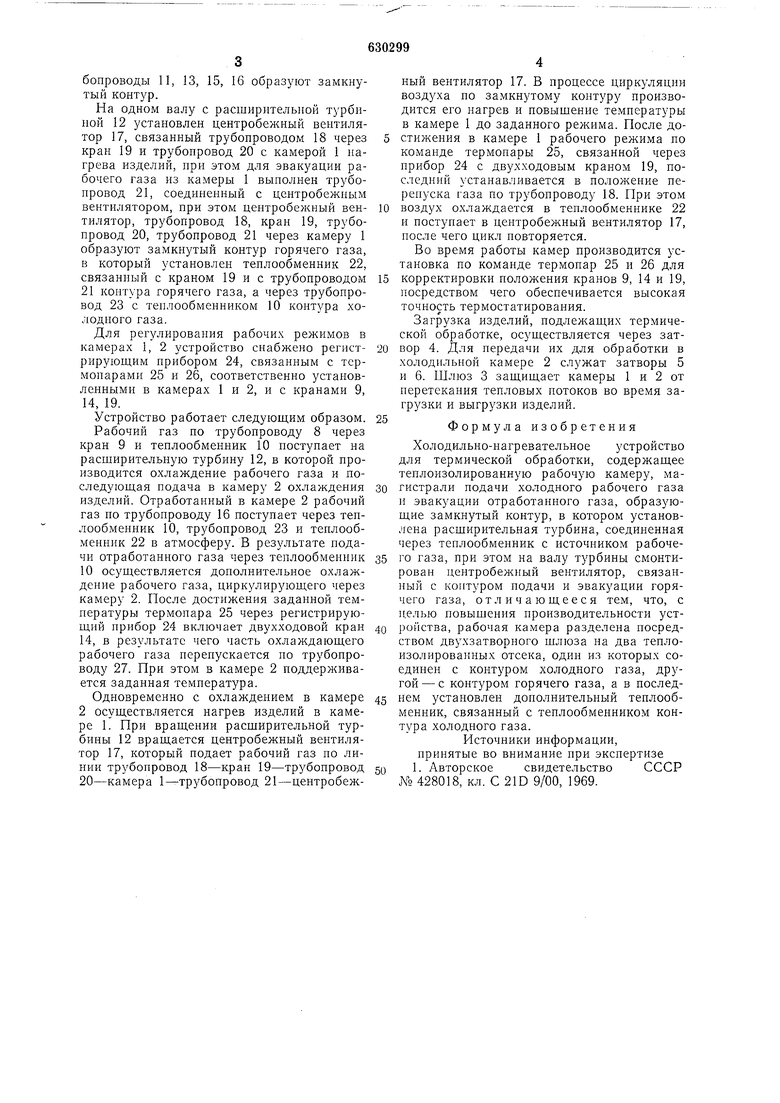

На чертеже представлена общая схема предлагаемого устройства.

Устройство состоит из двух последовательно расположенных теплоизолированных рабочих камер: камеры 1 нагрева и камеры 2 охлаждения изделий, разделенных шлюзом 3 и снабженных затворами 4, 5, 6, 7, обеспечивающими герметизацию камер и шлюза. Для нагрева и охлаждения рабочих камер используется рабочий газ, например сжатый воздух, с давлением 5-10 атм, поступающий по трубопроводу 8. В магистрали подачи холодного рабочего газа установлен кран 9, теплообменник 10, связанный трубопроводом 11 с расширительной турбиной 12, которая через подводящий трубопровод 13, кран 14 и трубопровод 15 сообщается с камерой 2 охлаждения изделий. Для эвакуации отработанного рабочего газа из камеры 2 выполнен трубопровод 16, связанный с теплообменником 10 так, что расширительная турбина 12 и трубопроводы 11, 13, 15, 16 образуют замкнутый контур.

На одном валу с расширительной турбиной 12 установлен центробежный вентнлятор 17, связанный трубонроводом 18 через кран 19 и трубопровод 20 с камерой 1 нагрева изделий, ири этом для эвакуации рабочего газа из камеры 1 выполнен трубопровод 21, соединенный с центробежным вентилятором, при этом центробежный вентилятор, трубопровод 18, кран 19, трубопровод 20, трубопровод 21 через камеру 1 образуют замкнутый контур горячего газа, в который установлен теплообменник 22, связанный с краном 19 и с трубопроводом 21 коптура горячего газа, а через трубопровод 23 с теплообменником 10 контура холодного газа.

Для регулирования рабочих режимов в камерах 1, 2 устройство снабжено регистрирующим прибором 24, связанным с термопарами 25 и 26, соответственно установленными в камерах 1 и 2, и с кранами 9, 14, 19.

Устройство работает следующим образом.

Рабочий газ по трубопроводу 8 через кран 9 и теплообменник 10 поступает на расширительную турбину 12, в которой производится охлаждение рабочего газа и последующая подача в камеру 2 охлаждения изделий. Отработанный в камере 2 рабочий газ но трубопроводу 16 поступает через теплообменник 10, трубопровод 23 и теплообменник 22 в атмосферу. В результате подачи отработанного газа через теплообменник 10 осуществляется донолнительное охлаждение рабочего газа, циркулирующего через камеру 2. После достижения заданной температуры термопара 25 через регистрирующий прибор 24 включает двухходовой кран 14, в результате чего часть охлаждающего рабочего газа перепускается но трубопроводу 27. При этом в камере 2 поддерживается заданная темнература.

Одновременно с охлаждением в камере 2 осуществляется нагрев изделий в камере 1. При вращении расширительной турбины 12 вращается центробежный вентилятор 17, который подает рабочий газ но линии трубопровод 18-кран 19-трубопровод 20-камера 1-трубопровод 21-центробежный вентилятор 17. В процессе циркуляции воздуха ио замкнутому контуру производится его нагрев и повышение температуры в камере 1 до заданного режнма. После достижения в камере 1 рабочего режима по команде термонары 25, связанной через прибор 24 с двухходовым краном 19, последний устанавливается в положение перепуска газа по трубопроводу 18. При этом

0 воздух охлаждается в теплообменнике 22 и поступает в центробежный вентилятор 17, после чего цикл новторяется.

Во время работы камер производится установка по команде термопар 25 и 26 для

5 корректировки положения кранов 9, 14 и 19, посредством чего обеспечивается высокая точность термостатирования.

Загрузка изделий, подлежащих термической обработке, осуществляется через затвор 4. Для передачи их для обработки в холодильной камере 2 служат затворы 5 и 6. Шлюз 3 защищает камеры 1 и 2 от перетекания тепловых потоков во время загрззки и выгрузки изделий.

Формула изобретения

Холодильно-нагревательное устройство для термической обработки, содержащее теплоизолированную рабочую камеру, магистрали подачи холодного рабочего газа и эвакуации отработанного газа, образующие замкнутый контур, в котором установлена расширительная турбина, соединенная через теплообменник с источником рабочего газа, при этом на валу турбины смонтирован центробежный вентилятор, связанный с контуром подачи и эвакуации горячего газа, отличающееся тем, что, с н,елью повышения производительности устройства, рабочая камера разделена посредством двухзатворного шлюза на два теплоизолированных отсека, один из которых соединен с контуром холодного газа, другой - с контуром горячего газа, а в последнем установлен дополнительный теплообменник, связанный с теплообменником контура холодного газа.

Источники информации, нринятые во внимание при экспертизе 1. Авторское свидетельство СССР

Afo 428018, кл. С 21D 9/00, 1969.

24Г

22

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДИЛЬНО-НАГРЕВАТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1969 |

|

SU428018A1 |

| СПОСОБ РАБОТЫ КОМБИНИРОВАННОГО ДВИГАТЕЛЯ ВНЕШНЕГО СГОРАНИЯ И ДВИГАТЕЛЛЬ ВНЕШНЕГО СГОРАНИЯ | 1993 |

|

RU2044149C1 |

| Система охлаждения нереверсивного судового двигателя внутреннего сгорания | 2024 |

|

RU2830778C1 |

| СИСТЕМА ОТВОДА ТЕПЛА ИЗ ЗАЩИТНОЙ ОБОЛОЧКИ | 2005 |

|

RU2302674C1 |

| ЭНЕРГОБЛОК | 2000 |

|

RU2174611C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2212430C1 |

| Устройство для термической обработки древесины | 2018 |

|

RU2694109C1 |

| ТЕРМОБАРОКАМЕРА | 1972 |

|

SU329682A1 |

| Установка для термической обработки сыпучих пищевых продуктов | 2019 |

|

RU2698060C1 |

| СПОСОБ И УСТРОЙСТВО СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2010 |

|

RU2437043C1 |

Авторы

Даты

1978-10-30—Публикация

1971-11-22—Подача