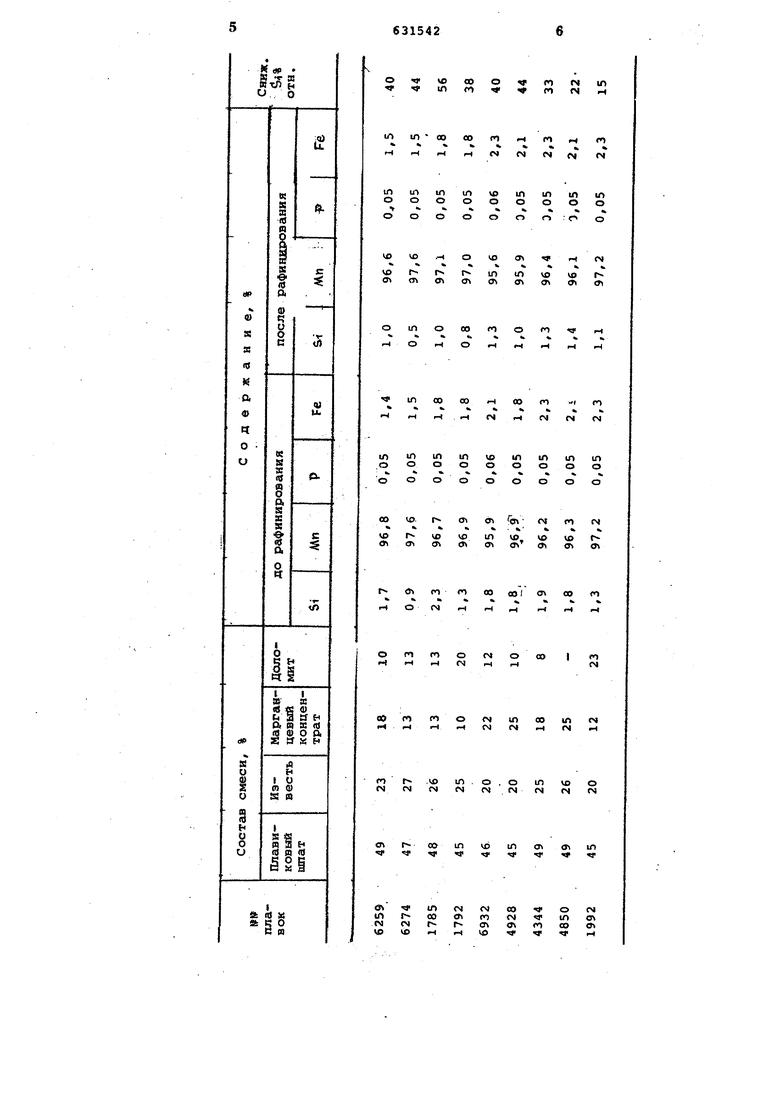

Изобретение относится к черной металлургии, в частности к -производ ству ферросплавов, и может быть ис пользовано при внепечном рафинирова нии чугуна и стсши. Известна твердая окислительная смесь для рафинирования жидких ферросплавов в ковше, содержащая, вес плавиковый шпат Известь Железорудные окатыши Фракционный сос1-20 MM тав компонентов Недостатком известной смеси явля ется то, что она не может быть использована для рафинирования сплаво в которых железо считается вредной примесью, например метгшлического марганца (ГОСТ 6008-75), и для эффективности рафинирования смесь необходимо задавать постепенно. Цель изобретения - окисление кре ния в сплаве без снижения содержани марганца. Поставленная цель достигается тем, что предлагаемая смесь дополни тельно содержит доломит и марганце вый концентрат при следующем соотношении компонентов, вес.%: Известь Плавиковый шпат (ГОСТ 7618-70) Доломит Марганцевый 10-18 концентрат Фракционный сос1-20 мм. тав компонентов в зависимости от того, на какой основе выполнен сплав, марганцевый концентрат может быть заменен другими окислами. При выборе состава смеси соотношение между известью и плавиковым шпатом принято близким эвтектическому составу с температурой плавления 136бс. Образующийся в процессе рафинирования силикат кальция с фтористым кальцием дает еще более легкоплавкую эвтектику. Результаты рафинирования промь5Шленных плавок приведены в таблице. Оптимальный состав смеси .определяется содержанием в ней доломита и марганцевого концентрата. Окислителем является выделяющийся при разложении доломит СО, который создает барботгик расплава, за счет чего достигается обширный контакт металла с окислительной смесью. Марганцевый концентрат, также являясь ак.тивным окислителем кремния, предотвращает окисление и переход марганца из металла в шлам. Оптимальное содержание в смеси доломита марганцевого концентрата соответственно сос«тавлябт 19-20 и 10-18%. По гранично 4У соотношению компонентов рафинировать о кремния плавки № 6259, 6274, 1785, 1792 (см,таблицу).

Из даатвх таблицы следует, что при при снижении количества окислителя (марганцевого концентрата) до нижнего предельного е эдержаниа (плаака 9 1792) уменьшается степень рафияиро- вавия, проискодит:ок1{слемие и переход в шлак марганца, а при увеличении содержания марганцевого концентрата свыше 18% к повЕшению содержания жв леза в сплаве (плавки № €932 и 4928).

Содержание в смеси менее 10% мецелесообразно вследствие низ : кой степени рафиннрования (всего 35% против оптимального 44-55%) . Увеличение содержания доломита в окислительной смеси свыше 20% приводит к переохлаждению металла, поскольку на

разложение доломита расходуется много тепла, часть смеси при этом не расплавляется и степень рафинирования снижается до 15% (плавка t 1992) .

Снижение кремния при обработке в ковше твердой окислительной смесью приведенного состава составляет 4056 кг на тонну рафинируемого металла. Степень рафинирования сплава от кремния может «йлть повышена при увеличении кратности рафинированного шлака г применении окислительной смеси с минимальным содержанием и рафинировании более кремнистого металла.

Отработанные рафинированные ишаки, содержащие 23-27% СаО, 24-27 SiO %f6-12% dafjs и 29-36 Mfi целесообразно возвращать в печь, где марганец будет восстановлен, а содержащийся в шлаке Са Р будет способствовать разжижению высокоосновного шлака.

Промышленное испытание предлагаемой окислительной смеси при вьтлавке металлического марганца позволило за счет увеличения содержания силикомарганца в на 8-10% и снижения потерь марганца при продувке повысить извлечение марганца из шлака на 3-5% и улучшить качество металла.

631542

Формула изобретения

Твердая окислительная смесь для непечного рафинирования сплавов, содержащая известь И) плавиковый ыплт, отличающаяся тем, что, с целью окисления кремния в сплаве без снижения содержания марганца, она дополнительно содержит доломит и мар ганцевый концентрат при следующем роотношении компонентов, вес.%

9

20-27

шпат 45-49 10-20

10-18

Источники информации, принятые внимание при экспертизе

1. Авторское свидетельство СССР 482505, кл. С 22 В 9/10, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермический брикет для прямого легирования стали марганцем | 1983 |

|

SU1079682A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1994 |

|

RU2086675C1 |

| Способ рафинирования сплавов от кремния,преимущественно углеродистого ферромарганца | 1981 |

|

SU985067A1 |

| Способ производства мало- и среднеуглеродистого ферромарганца | 1988 |

|

SU1573045A1 |

| Экзотермический брикет | 1978 |

|

SU771168A1 |

| Экзотермический брикет для легирования и раскисления чугуна | 1984 |

|

SU1186682A1 |

| Дефосфорирующая смесь для марганцевых сплавов | 1986 |

|

SU1341215A1 |

| ЭКЗОТЕРМИЧЕСКИЙ БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СПОКОЙНОЙ СТАЛИ | 1993 |

|

RU2064508C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| СПОСОБ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЗОТИРОВАННОГО СИЛИКОМАРГАНЦА В ДУГОВОЙ РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 2016 |

|

RU2644637C2 |

Авторы

Даты

1978-11-05—Публикация

1977-05-04—Подача