V Изобретение относится к черной металлургии, конкретно к производству мартанцевых ферросплавов с низким содержанием кремния. Известны способы производства низкокремнистого ферромарганца, предусматривающиевыплавку сплава в №uz и более передела. Способ заключается в выплавке сплава с Чхэдержакием 2-5% кремния, который затем переливают в ковш и рафинируют в нем марганцевой рудой и кислородом, а получаемый богатый шлак идет на восстановление в первый передел .. Общим недостатком данных способов являются неизбежные потери марганда испарением при продувке кислородом и необходимость компенсации этих потерь товарным концентратом. Помимо этого дальнейшее использование шлака при выплавке марганцевых сплавов ухудшает технико-экономические показатели производства., Известен способ рафинирования ферромарган da от кремния продувкой Газами в ковше, эа1сяючающийся в окислении кремния вне печи при пониженных температурах под основным, насы1цен1гым окислами марганца, шпакком. С этой целью в металл вместе с окислителем вдуваются порошок извести, руды, их смеси или шлак от флюсовой плавки ферро- , марганца 12. В силу того, что порошок вдувается в Металл, интенсивность и полнота их взаимодействия вследствие малой Поверхности контакта недостаточны, а значит низки скорость окисления кремния и степень использования окислительной смеси. Кроме того, набшодается сццьное разбрызгивание металла, а потерт марганца с корольками от окисления и испарения составляют значительную величину. Наиболее близким по технической су дности и достигаемому эффекту к предлагаемому является способ рафинирования сплавов, включающий вкепечную продувку металла газопорош ковой смесью с наклоном фурмь 30-70° относительно поверхности расплава 3. Основным недостатком данного способа является большой угар марганца, при рафинировании марганцевых ферросплавов, так как газопорошковую вводят неносредственно в металл или при наличии незначительного слоя шлака. Кроме того, при этом способе низкая степень окисления кремния, так как процесс окисления кремния получает развитие преимущес1вешю на границе шлак-металл, а поверхность контакта ограничена. Цель изобретения - повышение степени обес кремнивания при одновременном уменьшении потерь марганца. I Поставленная цель достигается тем, что в способе рафинирования сплавов от кремиия, включаюшем внепечную продувку металла газопорошковой смесью фурмой, установленнон под углом 30-70°, сначала на дно ковша задают порошковую смесь прокаленного доло мита и шламов флюсоплавильного производства в количестве 40-60% -от общего расхода, затем перед. выпуском металла из печи в ковш на 1/2-3/4 его высоты заливают шлак предь душей плавки, а с начала выпуска 20 металла оставшуюся порошковую смесь вводят в шлак с помошью газовой струи, поддерживая концентрацию порошковой смеси в ней равной 2,0-10,0 кг/м, при этом расход поро ковой смеси составляет 0,5-10% от веса сплава. Предусматривается также, что фурму располагают на расстоянии 0,1-0,5 м от места падения струи металла в шлак, при этом соО ошение оксида кальция к сумме оксида магния и фтористого кальция в порошковой смеси поддерживают равным 1-3, а соотношение суммы оксидов кальция и магния к окси ду кремния в конечном шлаке - 1,15-1,4. . В результате того, что рафинирование осуществляется в процессе выпуска металла из печи в ковш со шлаком предыдущей плавки, на 2-3 порядка увеличивается поверхность контакта металла с расплавленным шлаком. Этому же способствует и барботаж шлака вду ваемой воздушнопорошковой смесью. Преимущественно предлагаемого способа заключается и в том, что при попадании металла в шлак практически исключается угар марганца. Использование жидкого шлака предыдущей плавки позволяет также повторно использовать отходы производства и исключает необходимость вовлечения дополнительных мощнвстей для расплавления рафинированной смеси. Рафинирование сплава от кремния в общем

виде может быть описано реакцией

2МпО+ +Si02,(1)

а в сильноосновных шлаках в присутствии СаО и/или МдО - реакциями

2 МпО + Si + 2СаО ч-

(2)

t2CaO SiOi

2 MnO + Si + 2MgO

+

(3)

+ 2MgO-Si02 98

в виде корольков вследствие неполного усвоения вводимой смеси шлаковым рз плавом.

Выбор пределов высоты шлака, заливаемого в ковш, обусловлен следуюшим. Если столб шлака менее 1/2 высоты ковша, первые порции металла (««20% от веса плавки) рафинируются более полно, а затем степень окисления кремния снижается на 8-10%. При за-i 4 В связи с тем, что при выплавке сплава в электропечах флюсовым способом основность конечных шлаков (СаО + MgO/SiOj) не удается повысить более 1,2-1,25, согласно предлагаемому способу предусмотрено дополнительное введение основных оксидов СаО и МдО. Для этого в шлак вводится смесь обожженного доломита и шламов флюсоплавильного производства (шлак ФПП), имеюших следуюший усредненный химсостав, вес.%; AUO, Мп SiOa СаО CaFj MgO Шламы ФПП 5,8 35 36 3,5 Обожженный до61,3 - 33,8 ломит 3,5 Введение в смесь шламов ФПП позволяет во-первых,обеспечить улучшение физических свойств шлакового расплава при повышении основности (действие Сар2 как разжижитсля) и дополнительно использовать марганец шламов для окисления кремния. Лабораторными исследованиями подтверждено, что при отношении оксидов СаО : (МдО + + Сар2) в смеси меиьше 1 скорость окисления кремния снижается на 5-10%, а при отношении свыше 3 увеличиваются потери готового металла со шлаком вследствие повышения его вязкости, достигающей при 1400° С i Н-с/м. Лабораторные испытания показывают, что предварительное введение в ковш 40-60% смеси доломита и шламов ФПП позволяет повысить степень обескремнивания в 1,5- 2 раза. Введение менее 40% этого количества снижает рафинировочную способность расплава, а при загрузке в ковш более 60% обшего количества смеси она не полностью растворяется в шлаке к моменту выпуска металла, что приводит -к снижению выхода годного. Необходимый расход смеси в зависимости от предлагаемого содержания кремния в металле и состав шлака предьщущей плавки составляет 0,5-10% на 1 т металла. При расходе менее 0,5% не удается получить низкокремнистьш сплав даже при незначительном начальном превышении в нем содержания кремния (Sijjjcx ° ,4%). Расход смеси более 10% приводит к чрезмерному увеличению основности шлака, вызывает увеличение продолжительности обработки, растут потери металла

полиении ишаком более 3/4 высдаты ковша, металл плавки, попадая в ковш уже через 5-7 мин, начинает вытеснять верхние слои шлака, обогащенные вдуваемой смесью, что снижает эффективность рафинирования.. 5

Порошковую, смесь целесообразно вводить в шлак на расстоянии 0,1-0,5 м от места соприкосновения металла со шлаком, что в сочетании с выбранным углом дает максимальный эффект рафинирования. При расстоя- ю НИИ менее 0,1 м существует реальная опасность попадания .металла на фурменное устройство, а при расстоянии более 0,5 м вдуваемая смесь не достигает места контакта металла со шпаком.15

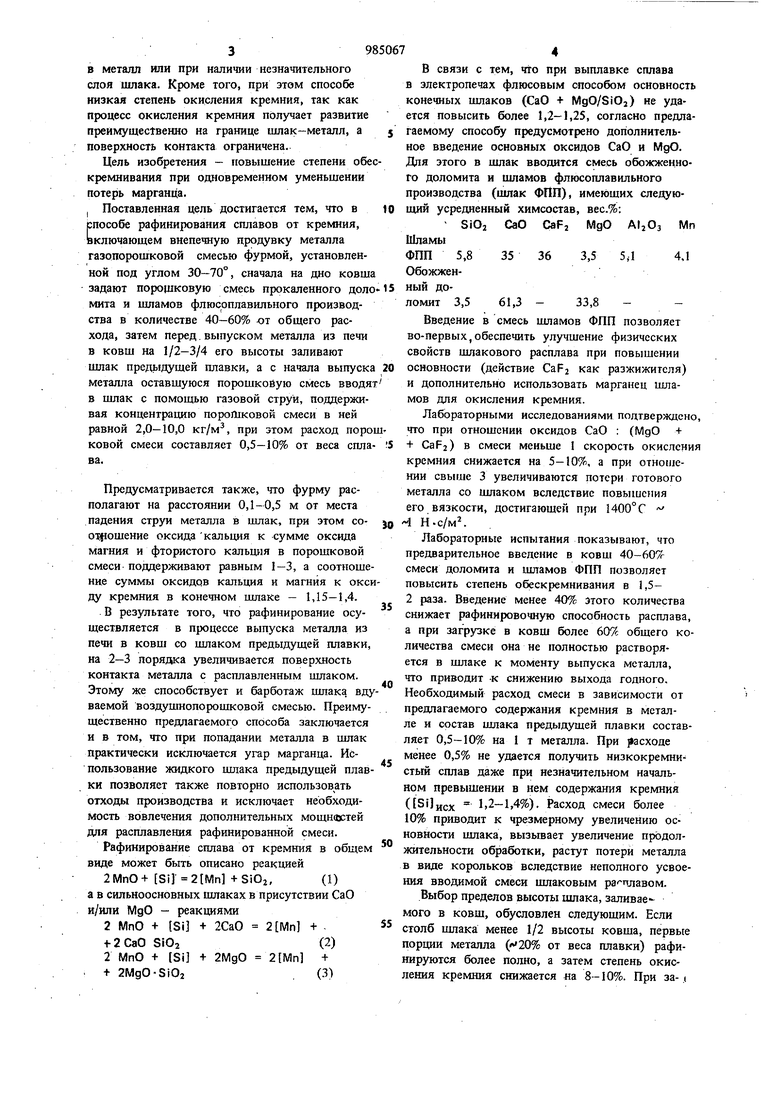

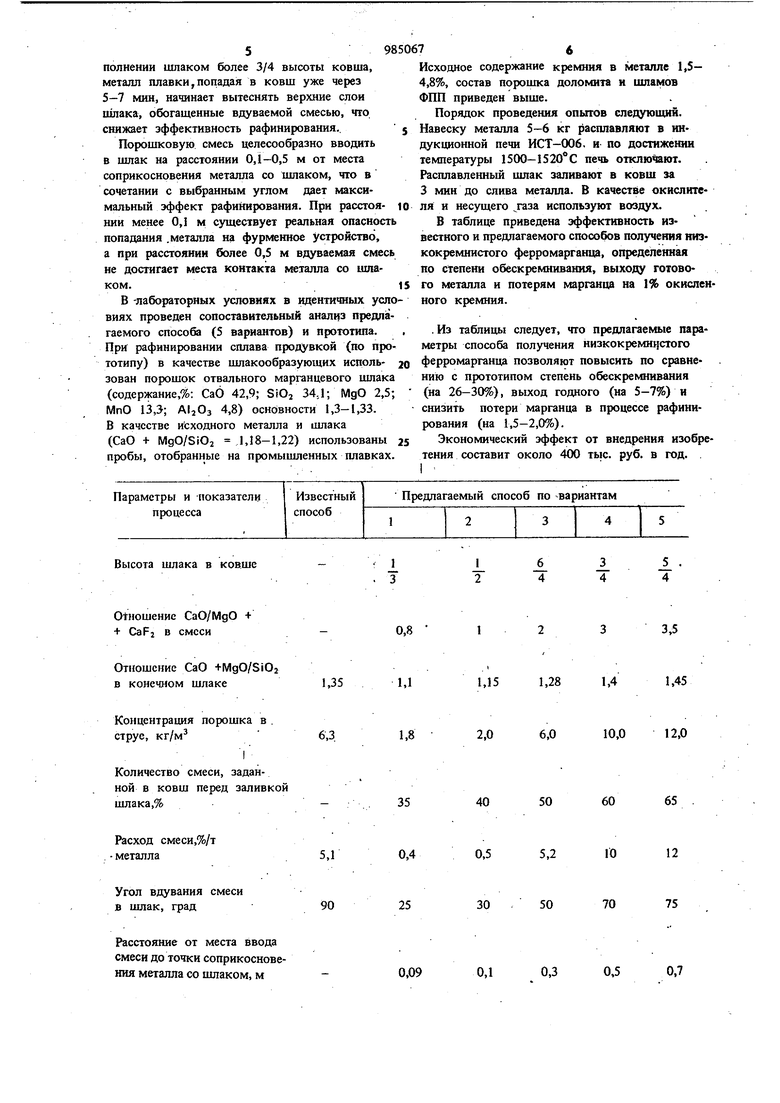

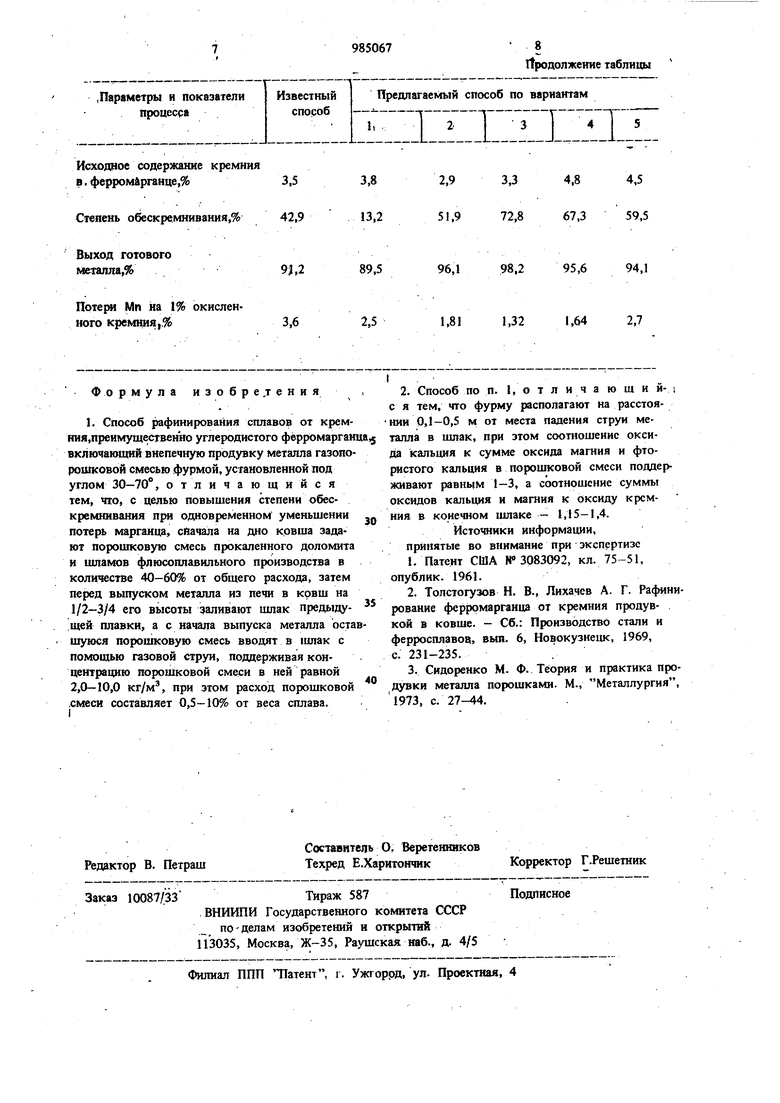

В -лабораторных условиях в идентичных условиях проведен сопоставительный анализ предлагаемого способа (5 вариантов) и прототипа. При рафинировании сплава продувкой (по прототипу) в качестве шлакообразующих исполь- 20 зован порошок отвального марганцевого шлака (содержание,%: Саб 42,9; SiOj 34,1; MgO 2,5; MnO 13,3; AljOj 4,8) основности 1,3-1,33. В качестве исходного металла и шлака (СаО + MgO/SiO2 1,18-1,22) использованы 25 пробы, отобранн ые на промышленных плавках.

Исходное содержание кремния в металле 1,54,8%, состав порошка доломита и шламов ФПП приведен выше.

Порядок проведения опытов следующий. Навеску металла 5-6 кг расплавляют в индукционной печи ИСТ-006, и по достижешш температуры 1500-1520 С печь отключают. Расплавленный шлак заливают в ковш за 3 мни до слива металла. В качестве окислителя и несущего аза используют воздух.

В таблице приведена эффективность известного и предлагаемого способов получения низкокремнистого ферромарганиа, определенная по степени обескремнивания, выходу готового металла и потерям марганца на 1% окисленного кремння.

. Из таблицы следует, что предлагаемые параметры способа получения низкокрелшцстого ферро1У4арганца позволяют повысить по сравнению с прототипом степень обескремнивания (на 26-30%), выход годного (на 5-7%) и снизить потерн марганца в процессе рафинирования (на 1,5-2,0%).

Экономический эффект от внедрения изобретения составит около 400 ТЬ1С. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Твердая окислительная смесь для внепечного рафинирования сплавов | 1977 |

|

SU631542A1 |

| Способ выплавки углеродистого ферромарганца из бедных руд | 1983 |

|

SU1157107A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2002 |

|

RU2203329C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

| СПЛАВ ДЛЯ ОБРАБОТКИ РАСПЛАВОВ ЖЕЛЕЗА В ПРОЦЕССАХ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2786778C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА СТАЛИ С СОДЕРЖАНИЕМ МАРГАНЦА ДО 30% | 2008 |

|

RU2476604C2 |

ОТ)юшение СаО/МдО + + CaFj в смеси

Отношение СаО +MgO/SiO2

в конечном шлаке1,35

Концентрация порошка в . струе, кг/м

I

Количество смеси, заданной в ковш перед запивкой шлака,%

Расход смесн,%/т

5,1 - металла

Угол вдувания смеси

90 в шлак, град

Расстояние от места ввода смеси до точки соприкосновения металла со шлаком, м

33,5

0,8

1,45

1,151,281,4

1,1

10,012,0

2,06,0

1,8

65

60

40

50

ГО

12

0,5

5,2

75

70

50

30

0,7

0,30,5

0,1

0,09

Исходное содержание кремния

в, ферромарганце,%3,5

Степень обескремнивания,

42,9

Выход готового меппля,%

9}.2

Потери Мп на 1% окисленмого кремния,.%

3,6 Формула изобретения 1. Способ рафинирования сплавов от кремния,преимущественно углеродистого ферромарган включающий внепечную продувку металла газопорошковой смесью фурмой, установленной под углом 30-70°, отличающийся тем, что, с целью повышения степени обескремнивания при одновременном уменьшении потерь марганца, сначала на дао ковша задают порошковую смесь прокаленного доломита и шламов флюсоплавильного производства в количестве 40-60% от общего расхода, затем перед выпуском металла из печи в ковш на 1/2-3/4 его высоты заливают шлак предыду.щей плавки, а с начала выпуска металла оста Щуюся порошковую смесь вводят в шлак с помощью газовой струи, поддерживая концентрацию пороЩковой смеси в ней равной 2.0-10,0 кг/м При этом расход порошковой .смеси составляет 0,5-10% от веса сплава.

2,9

4,8

4,5

3,3

51,972,867,359,5

96,198,295,694,1

1,811,321,642,7 2. Способ по п. 1, о т л и ч а ю щ и й- i с я тем, что фурму располагают на расстояНИИ 0,1-0,5 м от места падения струи металла в шлак, при этом соотношение оксиДа кальция к сумме оксида магния и фтористого кальция в порошковой смеси поддерживают равным 1-3, а соотношение суммы оксидов кальция и магния к оксиду кремния в конечном шлаке - 1,15-1,4. Исто«1ики информации, принятые во внимание при экспертизе 1.Патент США N«3083092, кл- 75-51, опублик. 1961. 2.Толстогузов Н. В., Лихачев А. Г. Рафинирование фер$)рмарганца от кремния продувкой в ковше. - Сб.: Производство стали и ферросплавов, вып. 6, Новокузнецк, 1969, с. 231-235. 3.Сидоренко М. Ф. Теория и практика продувки металла порошками. М., Металлургия, l973, с. 27-44.

Авторы

Даты

1982-12-30—Публикация

1981-05-13—Подача