1

(21)4485845/31-02

(22)22.09.88

(4b). 23.06.90. Бюл. № 23

(71)Сибирский металлургический институт им. Серго Орджоникидзе

и Институт металлургии им. 50-летия СССР

(72)Н.В. Толстогузов, И.Е. Прошунин, И.А. Селиванов, Т.Н. Сигуа,

Ш.Н, Хомасуридзе, Н.Д. Габриадзе и Д.В. Мосия

(53)668.168 (088.8)

(54)СПОСОБ ПРОИЗВОДСТВА МАЛО- И СРЕДНЕУПШРОДИСТОГО ФЕРРОМАРГАНЦА (57) Изобретение относится к черной металлургии, в частности к производству ферросплавов, а именно мало- и среднеуглеродистого ферромарганца.

2

Целью изобретения является повышение извлечения марганца. Новым в способе является то, что обжигу подвергают только 20-30% марганцевой руды от общего расхода, остальную часть ее. проплавляют с флюсом. Обожженную мар- ганцевую руду смешивают с силикомарганцем, флюсом, брикетируют с применением связующего и вводят в рудно- флюсовый расплав. Кроме того, с целью дополнительного повышения извлечения марганца марганцевую руду и силикомарганец брикетируют в соотношении (0,6-0,8):1 и используют саморассыпающийся силикомарганец. Применение для плавок силикомарганца с содержанием 0,3% фосфора позволяет повысить сквозное извлечение марганца на 16,6- 24,1%t 1 з.п.ф-лы, 1 табл.

е в

С

%ffi39B

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для плавки мало- и среднеуглеродистого ферромарганца | 1988 |

|

SU1585366A1 |

| Способ выплавки металлического марганца | 1983 |

|

SU1148885A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО МАРГАНЕЦ, С ИЗВЛЕЧЕНИЕМ МЕТАЛЛОВ | 1999 |

|

RU2153023C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛИЧЕСКОГО МАРГАНЦА ИЗ КОНЦЕНТРАТА ХИМОБОГАЩЕНИЯ | 1991 |

|

RU2007485C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| Экзотермический брикет для прямого легирования стали марганцем | 1983 |

|

SU1079682A1 |

Изобретение относится к черной металлургии, в частности к производству ферросплавов, а именно мало- и среднеуглеродистого ферромарганца. Целью изобретения является повышение извлечения марганца. Новым в способе является то, что обжигу подвергают только 20 - 30% марганцевой руды от общего расхода, остальную часть ее проплавляют с флюсом. Обожженную марганцевую руду смешивают с силикомарганцем, флюсом, брикетируют с применением связующего и вводят в руднофлюсовый расплав. Кроме того, с целью дополнительного повышения извлечения марганца, марганцевую руду и силикомарганец брикетируют в соотношении /0,6 - 0,8/:1 и используют саморассыпающийся силикомарганец. Применение для плавок силикомарганца с содержанием 0,3% фосфора позволяет повысить сквозное извлечение марганца на 16,6 - 24,1%.

Изобретение относится к области черной металлургии, в частности к производству ферросплавов, а именно мало- и среднеуглеродистого ферромарганца.

Целью изобретения является повышение извлечения марганца.

Способ заключается в том, что обжигают 20-30% марганцевой руды, остальную ее часть проплавляют с флюсом, а обожженную марганцевую руду смешивают с силикомарганцем, флюсом, брикетируют с применением связующего и вводят в рудно-флюсовой расплав. Кроме того, силикомарганец используют саморассыпающийся, а марганцевую РУДУ и силикомарганец брикетируют в соотношении (0,6-0,8):1.

Сущность способа заключается в следующем.

В печи сначала проплавляют в смеси с флюсом и небольшой добавкой силикомарганца 70-80% необожженной марганцевой руды, а остальную часть марганцевой руды (20-30%) сначала обжигают, размалывают, смешивают с силикомарганцем, флюсом и брикетируют с применением связующего, после чего брикеты загружают равномерно по всему зеркалу поверхности полученного ранее рудно-флюсового расплава. При нагре- . вании брикетов до 1000°С в них начинаются экзотермические реакции окисления кремния и алюминия из силикомарганца оксидами марганца, тесно перемешанной с ним руды.

СП

юд.%..

Выделяющегося в процессе этих реакций тепла достаточно в этих условиях, чтобы оба продукта реакции были в жидком виде и легко отделялись друг от друга. Поэтому на всей поверхности контакта расплава с брикетами образуется большое количество корольков металла, которые затем, оседая через расплав, реагируют с ним. В результате поверхность взаимодействия металла с расплавом увеличивается в сотни раз, а реакция окисления кремния протекает намного быстрее и полнее. Развитию этой реакции способст- рует непрерывное обновление поверх- Ности расплава, вызванное перемещени- Јм капель под воздействием разности в Удельных весах между металлом и расплавом. Все это способствует лучшему Использованию марганца руды как из брикета, так и из расплава.

Более полному извлечению марганца Из руды способствует и то, что часть руды вводится с брикетами (20-30%). Эта часть руды, как благодаря тесному смешению ее с силикомарганцем,так и благодаря высокому остаточному содержанию кремния (17-18%) в получающемся в брикетах сплаве даже с получением кислых первичных шлаков (SiOt 42%, АЦ03 15-20%), восстанавливается практически нацело (на 85- 95%).

При расплавлении руды высшие оксиды марганца переходят в закись и окись-закись марганца. Поэтому предварительное расплавление частиц необожженной руды и обжиг другой части руды перед брикетированием ее с мелким силикомарганцем уменьшает количество кислорода в шихте. Вместе с этим почти полностью исключается и окисление кремния силикомарганца кислородом воздуха. Это повышает полезное использование кремния силикомарганца и, уменьшая кратность шлака, повышает извлечение марганца в сплав, Сквозное извлечение марганца в металл значительно растет и вследствие того, что в качестве восстановителя используется силикомарганец, получаемый полным восстановлением руды, Сплав при этом в зависимости от ка- {чества руды и состава восстановителя

содержит 30-33% Si, 2-6% А1 и 60- 65% Мп. Сплав подобного состава может производиться из руд III-IV сорта (Мп 30-35%, Si04 30%) и даже необо

g Q

5

5

0

0

5

гащенной окисной руды (Мп 24-27%, Si02 30-40%) при извлечении в этот сплав марганца /90%, Сплав этого состава рассыпается, поэтому применения не нашел. Однако его рассыпание не только не препятствует его использованию в брикетах, но и практически полностью ликвидирует затраты электроэнергии и труда на его дробление.

В завалку, как указывалось, даются флюсы и небольшое количество силикомарганца (5-9% от веса завалки). Это часть шихты заваливается следующим образом. Поверх футеровки сначала загружаются равномерно по подине и откосам флюс, затем в центр печи дается силикомарганец, после чего набирается нагрузка и производится загрузка всей предназначенной для плавки руды. Таким образом, вводимая в завалку небольшая часть силикомарганца позволяет набрать нагрузку. Кроме того, введение в завалку до 9% силикомарганца за счет экзотермических реакций окисления кремния и алюминия ускоряет расплавление. Подобная добавка силикомарганца в завалку также делает расплав более жидкоподвижным, что ускоряет рафинирование металла при последующей обработке рудно-флюсового расплава брикетами. Введение в завалку вместе с рудой флюсов предохраняет футеровку от разрушения как кислым шлаком в начале плавки, так и высокоактивным основным марганецсодер- жащим шлаком в конце ее. При наличии в рудно-флюсовом расплаве высокой концентрации оснований (СаО + MgO) значительно повышается активность закиси марганца, что ускоряет рафинирование капель металла, образующихся в брикете, от кремния и позволяет легко получать ферромарганец с содержанием кремния в пределах 1-3,5%.

Соотношение между расходом обожженной руды и расходом силикомарганца в брикетах составляет (0,6 - 0«,8);1,0. При таком соотношении между компонентами брикета извлечение марганца в металл, образующийся в брикете, составляет 88-96%, а из руды, входящей в брикет, более 90%, Содержание марганца в шлаке, образующемся в брикете, при остаточном содержании кремния в каплях металла 17-19% снижается до 4-9%, а кратность шлака после завершения процессов в брикете

составляет лишь 0,6-0,75 против 2- 2-5 при обычной плавке малоуглеродистого ферромарганца Последнее связано с тем, что в брикете обеспечивается хороший контакт между восстановителем (силикомарганцем) и окислителем (рудой).

Наиболее хорошо такой контакт обеспечивается тогда, когда силико- марганец и руда имеют одинаковую или близкую крупность, а число частиц обоих компонентов в смеси примерно равно. Оптимальным с учетом объемног веса руды и силикомарганца является соотношение между рудой и силикомар- ганцем (0,6-0,8):1. Как при увеличении этого отношения, особенно более 0,8:1, так и при уменьшении, ниже 0,6:1, контакт в брикетах между восстановителем (силикомарганцем) и окислителем (рудой) ухудшается, а извлечение марганца падает. Поэтому при увеличении расхода руды более 80% от расхода силикомарганца (более 0,8:1) понижение извлечения связано с избытком руды, а при отношении меньшем, чем 0,6:1, - с избытком силикомарганца .

Соотношение между рудой и силикомарганцем в брикетах влияет на скорость и полноту восстановления марганца из ранее образовавшегося расплава. Так излишне высокое отношение между рудой и силикомарганцем (более 0,8:1) приводит к тому, что содержание кремния в корольках металла становится пониженным, а корольки излишне укрупняются, что уменьшает время пребывания королька в расплаве. При отношении меньшем, чем 0,6: заметно понижается термичность брикета При этом образующиеся в брикетах шлаки становятся вязкими, их отделение от металла замедляется. В результате размеры корольков (капель) металла, образующихся в брикете, увеличиваются и, несмотря на более высокое содержание кремния, падает и извлечение марганца из брикета и, особенно, из расплава.

Дробление и размол в тонкий порошок силикомарганца связано со значительным расходом электроэнергии и с определенными трудозатратами. Поэтому для упрощения дробления силикомарганца этот сплав выплавляется непосредственно из руды, причем содержание кремния в нем поддерживается на

10

15

0

5

0

5

0

5

0

5

уровне 30-35%. Содержание алюминия при этом составляет 2-6%. Сплав подобного состава выплавляется при весьма высоком извлечении марганца

(90%) .

При хранении на воздухе он самопроизвольно рассыпается в тонкий порошок. Это исключает необходимость тонкого механического дробления (помола) силикомарганцао

Марганцевая руда для изготовления брикетов прокаливается в окислительной атмосфере при 500-1100°С. Это позволяет удалить из руды конституционную влагу и перевести марганец в окись или в окись-закись марганца. Это позволяет применять в качестве флюсов известь или обожженный доломит, прокаливание руды позволяет уменьшить расход кремния на единицу восстанавливаемого марганца. Кроме того, прокаливание руды делает процесс окисления кремния стабильным, равномерным, уменьшает потери марганца и, понижая содержание водорода в сплаве, повышает его качество.

Марганцевая руда для образования рудно-флюсового расплава используется необожженной, влага я часть кислорода удаляются из нее при расплавлении.

При расплавлении более 80% марганцевой руды от ее содержания в шихте увеличивается доля окислов марганца в расплаве сверх количества практически восстанавливаемого кремнием из брикета. Это приводит к повышению содержания закиси марганца в шлаке и значительному снижению извлечения марганца из руды и уменьшению общего извлечения марганца. Уменьшение расхода руды в завалку ниже 70% делает сплав нестандартным по кремнию.

Способ плавки мало- и среднеуглеро- дистого ферромарганца с использованием для обработки рудно-флюсового расплава брикетов из обожженной марганцевой руды и силикомарганца неизвестен.

Примеры исполнения.

Часть марганцевой руды (Мп 48,82%, SiO 17,08%, Р 0,20%) смешивают с доломитом (СаО 64,90%, MgO 23,8%, SiO«. 1,30%) и небольшими добавками силикомарганца (Мп 60%, Si 32,5%, А1 6,1%), загружают в печь и расплавляют.

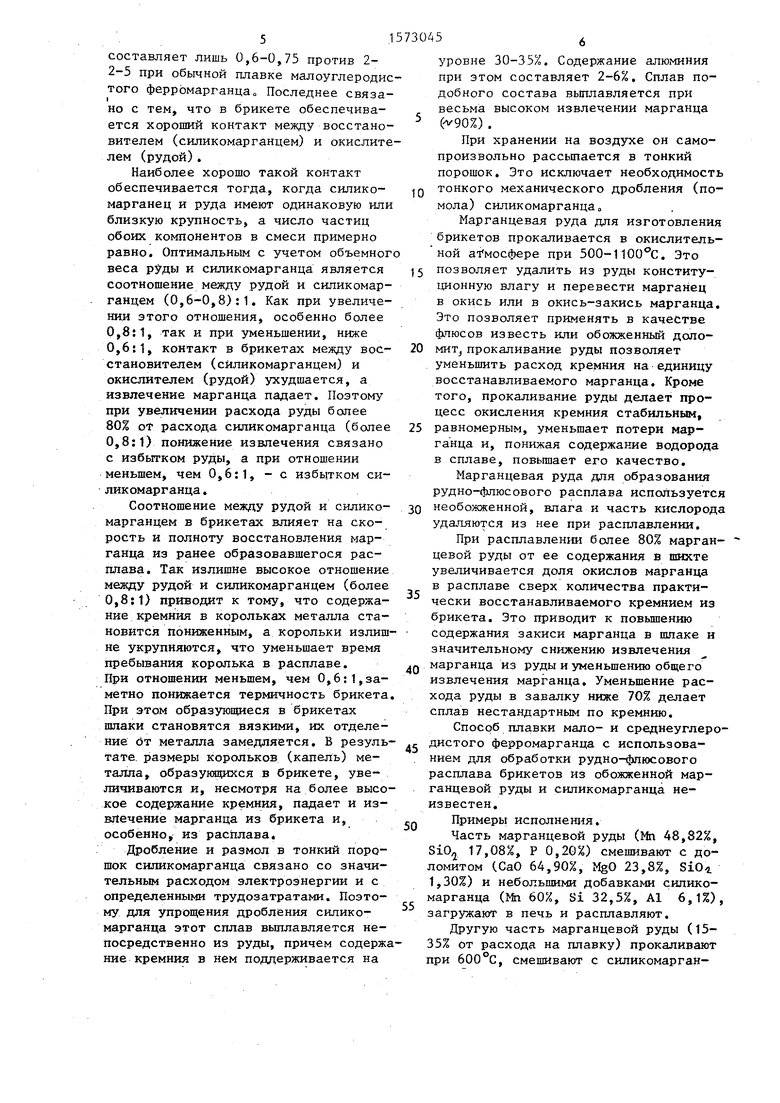

Другую часть марганцевой руды (15- 35% от расхода на плавку) прокаливают при 600°С, смешивают с силикомарганцем и доломитом и с добавками связующего (0,5-2,0% Вг03) брикетируют. Брикеты, как непосредственно после брикетирования, так и после прокаливания при 400-450°С и вьщержки в течение 3-4 недель, загружают на образовавшийся в печи расплав. После загрузки их на расплав начинаются экзотермические реакции, которые продолжа- ютря 0,5-1,5 мин. После завершения реакций в брикетах делают выдержку 5-|10 мин, затем металл и шлак сли- ва)ют, взвешивают и анализируют.Каждый опыт повторяют 2 раза. Средние результаты опытов приведены в таблице.

, j Из приведенных результатов видно, обработка рудно-флюсового распла- si бр икетами с отношением между рудой и сйликомарганцем (0,6-0,8):1 поз- вфляет по сравнению с известным повысить извлечение марганца как из ших- т&, так и особенно из руды (опытов 2+-4) . Оптимальным с целью повышения извлечения марганца является введение в| брикеты 20-30% марганцевой руды в предварительно обожженном виде (опы- TJOB ). Особенно заметно повьшается извлечение марганца из руды, что позволяет применять для плавок силикомарганец с содержанием фосфора 0S3%, вьшлавленный из руды, вместо силикоПоказатели

Состав завалки, %:

РУДа

доломит

силикомарганец

плавиковый шпат Состав брикетов, 7,

руда обожженная

силикомарганец

доломит

связующее Соотношение количеств марганцевой руды и силикомар- ганца

Расход руды в брикеты, % от суммы Содержание марганца в сплаве Кратность шлака Содержание марганца в шлаке, % Извлечение марганца, %:

из шихты

из руды

сквозное

марганца с 0,1% Р, выплавляемого из предельного шпака по известному способу, поэтому сквозное извлечение марганца повышается на 16,6-24,1%. Кроме того, из приведенных результатов видно, что при осуществлении способа с параметрами, выходящими за предлагаемые граничные значения, положительный эффект не достигается (опыты 1 и 5).

Формула изобретения

Известный

29,7

30,4

30,4

9,5

7,5 , 10,1

85,2 1,96

6,4

77,1

65,0

74,3

81,5 55,8 61,5

Авторы

Даты

1990-06-23—Публикация

1988-09-22—Подача