1

Изобретение относится к способам по- лучения топливных газов, обладающих высокой теплотворной способностью.

Известен способ получения топливного газа, обогащенного метаном, .путем взаимодействия жидкого углеводородного топлива с водородсодержащим газом и водяным паром при повышенных температуре и давлении на никельхромовом катализаторе l.

Недостатком этого способа является необходимость проведения процесса на катализаторе.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения топливного газа, заключающийся в том, что углеводородное сырье, в частности жидкий углеводород, подвергают неполному сжиганию в присутствии водяного пара с кислородсодержащим газом при 9821927 С и давлении 2,1-21О атм с получением газа, содержащего азот, окись углерода, водород

Полученный синтез-газ затем сметинва- ют с жидким углеводородом и паром. При этом углеводород конвертируется в метан. Далее продукты конверсии охлаждают до 38-316 .

Недостатком данного способа является относительно низкая теплотворная (:пособность газа - 234 Британских тепловых едишщ на фут .

Целью изобретения является повыщение теплотворной способности получаемого топливного газа.

Поставленная достигается тем, что в известном способе смещение продуктов сжигания с углеводородом осуществляют при 982-1093 С и весовом соотнош&нии углеводорода и пара, равном 1;О,4-2, и углеводорода и продуктов сжигания, равном 0,1-1:1, в течение 0,5-1О сек.

Проведение процесса в указанных уело- ВИ51Х дает возможность получать газ с теплотворной способностью 400-6ОО Британских тепловых единиц на фут .

Для неполнсяго сжигания при получении синтез-газа используют как твердые углерод- содержащие материалы, так и жидкие углеводороды и их смеси. Можно использовать такие топлива, как нефтяной кокс, уголь, кокс коксобенаольного производства, природный газ, легкие нефтяные пого ны,бензинолигроиновую фракцию, газойль, тяжелое жиддое остаточное или дистиллат ное нефтяное топливо, мазутное топливо, нефтяные остатки, сырую нефть и т. д. В случае твердых видов топлива, содер жащего углерод, наряду с недостаточным количеством водорода в зону для проведе ния реакции неполного сгорания добавляют водяной п-ар или жидкую воду, что спо собствует получению водорода в составе синтез-газа. кккую воду и водяной пар возможно также использовать совместно с углеводородным горючим для обеспечения умеренной температуры реакции частичного сгорания и для увеличения соот- ношен1;я между водородом и окисью углерода в составе синтез-газа. В зоне неполного сгорания топл11во реагирует с молекулярным кислородом пр температуре достаточно высокой для об- разования отходящего газового потока, состоящего главным образом из окиси уг лерода и водорода наряду с небольшими количествами водяного пара, углекисл го газа, метана и свободного углерода. Помимо этого соединения серы, содержащиеся в топливе, превращаются в сероводород и COS . Газы, содержащие молекулярный кислород, такие как воздуХ обогащенный кислородом, содержащий около 45-95% кислорода, чистый кислоро и т. д., используются для частичного сжи гания топлива, предпочтительно в таком количестве, чтобы атомное состояние кис лорода к углероду, входящему в состав топлива, находилось в интервале около О,9-1,2. В случае применения воздуха в качестве газа, содержащего молекулярный кислород, продуктовый синтез-газ разбавлен примерно 5О%-ным азотом. Для производства топливного газа с высокой теплотворной способностью разбавление азотом нежелательно. Предпочтительно применять газ, содержащий кислород в количестве 95%, или более, хотя возмож но использование воздуха с получением метансодержащего газа с более низкой теплотворной способностью. Давления при реакции частичного окис ления возможно применять в пределах, приблизительно, от атмосферного до 246,1 кг/см (3500 фунтов/дюйм ). Предпочтительно давления при реакции поддерживать на уровне, необходимом для последующего использования продуктового газа после предыдущего процесса его получения. Согласно предлагаемому изобретению, орячий синтез-газ непосредственно после стадии частичного сгорания контактирует с пароуглеводородной смесью в стадии конверсии углеводорода с целью конверсии больщей части углеводорода до метана. Углеводородное сырье, подаваемое на стадию конверсии углеводородов, включает легкие дистиллаты, нафту, газойль, фракции дистиллатов, получаемых при переработке нефти. В качестве углеводородного сырья возможно использовать более тяжелые углеводородные материалы, такие как сырая нефть, нефть, от которой отогнаны легкие фракции, слегка крекированная нефть, отбензиненная нефть, полумазут, мазут, остатки после перегонки нефти и т. д. Однако такие более тяжелые углеводороды приводят к образованию значительных количеств смол и твердых материалов, содержащих углерод, чтотребует спещшльных устройств для получения газа, достаточно чистого для использования его в качестве топлива, В стадии конверсии углеводорода углеводород и водяной пар тщательно перемешиваются для образования паровой смеси, необходимой для образования испарившихся углеводородов, или же для образования тонкой однородной дисперсии капелек углерода в водяном паре в случае углеводородов, не иоддаюшихся испарению, причем весовое соотношение между водяным паром и углеводородом находится в пределах от 0,4:1 до 2:1. Смесь водяного пара с угдеводо родом контактирует в зоне конверс1 я углеводорода с горячим синтез-газом, предпочтительно, при температуре около 1316°С (240O°F) или более высокой. Для конверсии больщей части поступающего углеводорода до метана в пределах зоны конверсии поддерживают температуру 986° 1О93°С (180О° 2ООО° F) при длительности пребываш1Я реагирующих ве ществ в зоне конверсии примерно, 0,5- 10 сек. В этой реакции расходуется вс дород, содержащийся в синтез-газе. В стадии ко1шерсии углеводорода образуются некоторые количества смолистых аро матическихсоеш нений, нафталинов и твердых утлеродсодержашйх материалов. Эти загрязнения необходимо удалять из продуктового газа путем промывания в скруббере и т. д. Наличие водяного пара в сме-5,63 си с поступающим углеводородом существенно уменьшает образование таких тйже- лых побочных продуктов. Весовое соотношение между паром и поступающим угле.водородом, равное 0,4; 1,способствует уменьшению нежелательных побочных продуктов. Время пребывания реагирующих вещест в углеводородной зоне (около 0,5. сек) достаточно для превращения в метан бо11ь шей части поступающет-о углеводорода.. Если время пребывания больше; чем, примерно, 10 сек,, реапфующие газы, состоящие из водорода, окиси углерода углекислого газа, воды и метана, прояв ляК).. тенденцию переходить в равновес- ные концентрации, соответствующие дан ным значениям тe пepaтypы реакции и давления. При температурах ниже, примерно, 98Ц ,С (1800 F) и времени пребывания 0,5-10 сек конверсии поступаюиюгоугпево- дородного сырья до метана существенно уменьшается. При оолее высоких темпера- превышающих, примерно, 1093 С турах, превышающих, примерно (2ООО F)j нет преимуществ в отношении конверсии поступающего углеводородного сырья при указаннь Х выше значениях вре мени пребывания Конверсия заканчивает- ся при температурах 982-1О93°С (ISOO 2000°F). Способ осуществляют следующим обра-зом. Предварительно нагретое углеродсодер жащее топливо и предварительно нагретый кислород подают в генератор для получения синтез-газа. Геператор представляет собой незаполненный емкостной реактор, футепованный огнеупорным теплоизолирую .шим материалом. В генератореугперодсодёр жащее топливо подвергают частичному сжиганию с помощью кислорода при 1О93 1927 С для получения синтез-газа, состоящего, главным образом, из окиси углерода и |Воцорода. При этом синтез-газ может также содержать некоторое количество углекислого газа, воды, COS, сероводорода, метана и сажи. Синтез-газ, имеющий примерно температуру сгорания, проходит из генератора в зону конверсии углерода, куда подается предварительно нагретая смесь пара с углеводородом и смешивается с горкяим синтез-газом, поступающим из генератора при температуресмешения 882-1093°С (18ОО-2ООО F), При времени пребывания реагирующих Ееществ 0,5-1О сек про исходит превращение в метан большей о 4 части поступающего углеводородного сырья. Зс-иа конворсни углеводородов представляет полый резервуарг не имеющий насадки и снабжешшш. 113ол5щией. jQjHaMeTp резеруара выбирают с таким расчетом, чтобы . обеспечить турбулентность проходящего ерез . пего газового потока, а длину подбирают с учетом обеспечения желательного времени пребывания реагирующих неществ в ходе конверсии поступающего углеводородного сырья до метана. Турбулантный поток газов в зоне конверсии глеводорода обеспечивает хорошую смесь реагирующих синтез-газа и смеси водяного пара с углеводородом, а также поддерживает необходимое количество сажи, кюбык неиспарившихся жидкостей и смол в виде суспензии в газе. Весовые соот- иошешш между паром и углеводородом, нриблизнте-пх но, в пределах от 0,4:1 до 2:1 и между углеводородом и -.; синтезгазом, примернее от 0,1:1 до 1:1 выбираются для обеспечеш1Я наличия желательной концентрации метана в продуктовом газе и для поддержания температуры на выходе иа зоны конверсии углеводорода в предела 982-1093°С {180О-2ООО°Р). Газ, выходящий из зоны конверсии, содержаш.11Й метан, окись углерода, водород, воцу и небольшие количества углекислого газа, сероводорода и сероокиси углерода (COs), самш, смолы, поступает в зону охлаждения, состоящую -последовательно из камеры для резкого охлаждения (закаливания) ситчатого скруббера, сепаратора. Газовая фаза после сепаратора поступает в конденсатор, где конденсируется большая часть содержащихся в ней водяных паров, затем подвергается COS известными глетодами, после чего полученный газ уже пригоден для использования. Пример. Природный газ подвергают конверсии путем полного окисления кислородом ; до синтез-газа, имеющего средш Й мопекупярный вес 13,043 и типичный состав, мол.%: Водород59,5О Окись углерода35,5О Азот0,36 Углекислый газ3,65 Метан0,85 Проводят серию опытов по контактирова шю горячего синтез-газа со смесями водяного пара с углеводородом в зоне конверсии углеводорода. Отходящий газ после зоны конверсии углеводорода под-

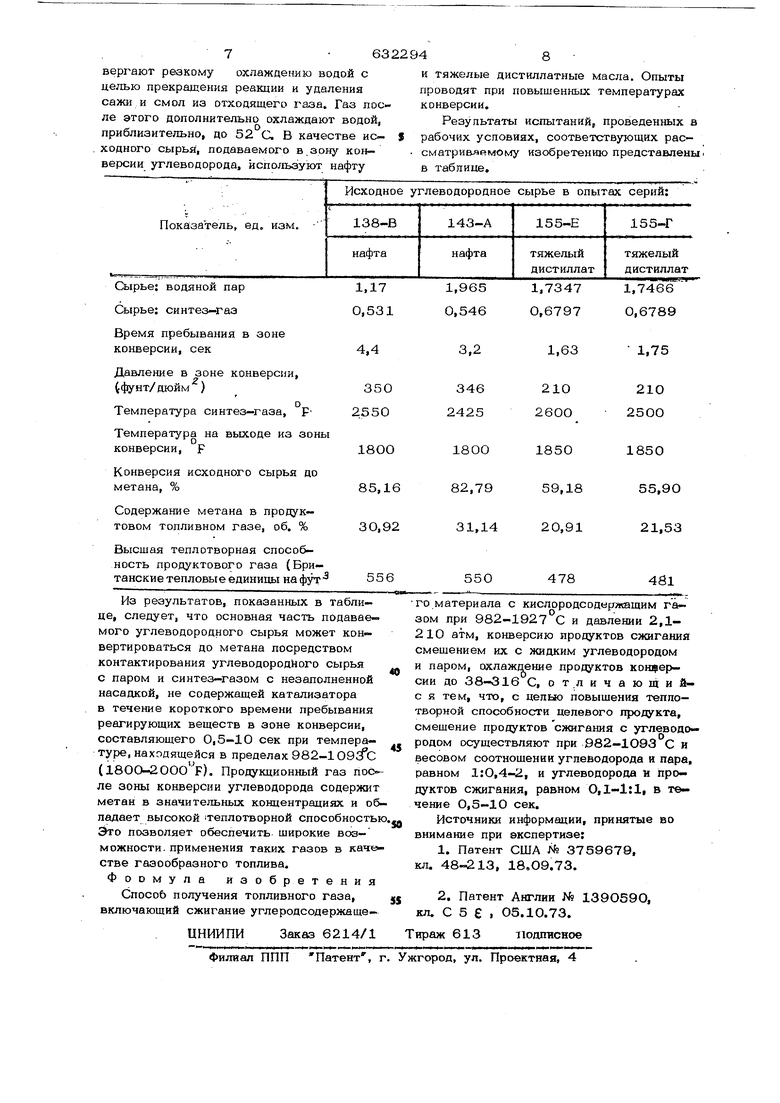

вергают резкому охлаждению водой с целью прекращения реакции и удаления сажи и смол из отходящего газа. Газ после этого дополнительно охлаждают водой, приблизительно, до 52 С. В качестве исходного сырья, подаваемого в,зону кон версии углеводорода, используют нафту

и тяжелые дистиллатные масла. Опыты проводят при повышенных температурах конверсии.

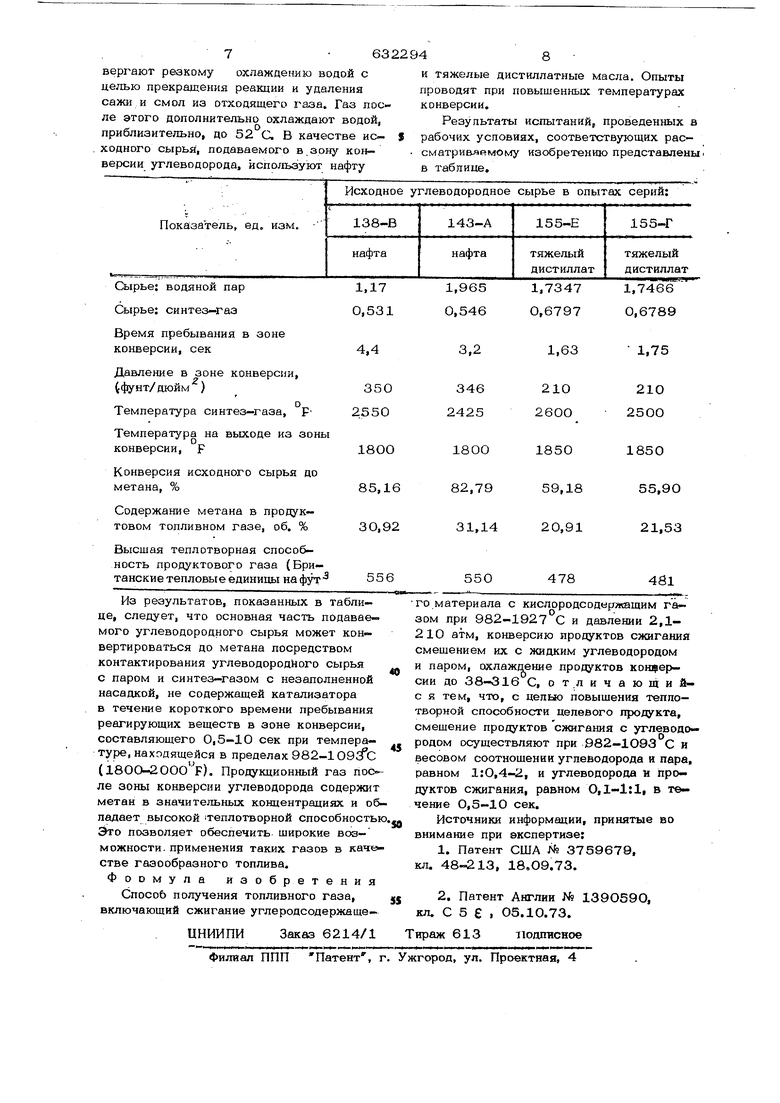

Результаты испытаний, проведенных в рабочих условиях, соответствующих рассматриваемому изобретению представлены, в таблице.

Авторы

Даты

1978-11-05—Публикация

1974-11-19—Подача