Изобретение относится к области получения синтез-газа или водорода при переработке различных топлив посредством парциального окисления; конкретно - к области переработки в реакторе в основном заполненном пористым теплоносителем.

Известно достаточно большое число способов получения синтез-газа при парциальном окислении углеводородов, прежде всего природного газа. В частности, известны способы конверсии горючих газов в синтез-газ в реакторах с пористым наполнителем в режиме со сверхадиабатическим разогревом с обращаемым потоком газа. Такой процесс описан в статьях [Dobrego К. V., Gnezdilov N.N., Lee S.H., Choi Н.К. Methane partial oxidation reverse flow reactor scale up and optimization// Int. J. Of Hydrogen Energy, 2008. vol. 33. PP. 5535-5544, Dhamrat R.S., Ellzey J.L. Numerical and experimental study of the conversion of methane to hydrogen in a porous media reactor//Combustion and Flame, 2006, vol. 144, PP. 698-709, J.P. Bingue, A.V. Saveliev, A.A. Fridman, L.A. Kennedy, Hydrogen production in ultra-rich filtration combustion of methane and hydrogen sulphide, Int. Journal of Hydrogen Energy, 2002, vol. 27, PP. 643-649.]

Описанный процесс протекает следующим образом. Смесь горючего газа (природного газа, иных углеводородных газов, сероводорода) с кислородом и, возможно, химически инертных газов (например, азота воздуха) подается в реактор, заполненный твердым пористым теплоносителем. Состав газовой смеси выбирается таким образом, чтобы количество кислорода было недостаточным для полного окисления горючего газа. В реакторе предварительно формируется слой нагретого пористого материала. Реакция горючего газа с кислородом, протекающая при недостатке последнего, при высокой температуре приводит к образованию, в случае углеводородных газов - синтез-газа, содержащего водород и окись углерода, в случае сероводорода - водорода и элементной серы. Целью процесса является получение водорода или синтез-газа с максимально возможным выходом, т.е. при минимально возможном потреблением кислорода.

Конверсия горючих газов в синтез-газ и водород при неполном окислении в реакторе с пористым наполнителем и обращаемым потоком описана в патенте US8323363 (J.P.Bingue et al.,. 04.12.2012, МПК [2012.01] B01J 7/00, B01J 10/00, C01B 3/36, C01B 6/24). Описано несколько вариантов реакторов для проведения процесса. Предлагается проводить окислительную конверсию углеводородных газов или сероводорода в заполненном твердым пористым материалом реакторе с периодически обращаемым потоком. Смесь указанных газов с кислородсодержащим газом подается с одного конца реактора. Зона реакции, в которой происходит неполное окисление горючих газов распространяется в слое твердого пористого материала. Для уменьшения теплопотерь внутренняя стенка реактора покрыта теплоизолирующим слоем. Камера реактора заполнена пористой матрицей - твердым пористым инертным материалом. Реактор также включает систему трубопроводов и запорной арматуры, позволяющей переключать направление газового потока в реакторе и производить попеременную подачу реакционной смеси с одного конца и производить отбор продуктов со второго, а после переключения потока производить подачу реакционной смеси со второго конца и производить отбор продуктов из первого. Переключение потока осуществляется с помощью кранов, согласованно перекрывающих и открывающих соответствующие трубопроводы. Процесс конверсии включает предварительный прогрев камеры реактора, заполненной твердой пористой матрицей, подачу реакционной смеси сквозь нагретую матрицу, где реакционная смесь реагирует при высокой температуре, формируя зону реакции. Направление подачи реакционной смеси по прошествии предписанного времени меняют на противоположное. Обращение потока позволяет удержать зону реакции внутри реактора и позволяет повысить энергетическую эффективность процесса. Когда зона реакции перемещается в реакторе в направлении газового потока, газовая смесь прогревается за счет тепла, запасенного пористой матрицей, и это обеспечивает протекание реакции при более высокой температуре при меньшем тепловом эффекте. Это позволяет проводить конверсию сверхбогатых смесей, количество кислорода в которых существенно ниже, чем необходимо для полного окисления. Однако режим окислительно-паровой конверсии смеси углеводородных газов с кислородом (который реализуется в каждом полупериоде описанного процесса) не обеспечивает температуры достаточно высокой для активного вовлечения водяного пара в реакцию с метаном.

В способе получения синтез-газа или водорода при переработке (парциальном окислении) горючих, наиболее близком к заявляемому, описанном в патенте RU2574464 (Дорофеенко С.О. и др., опуб.: 10.02.2016 Бюл. №4, МПК B01J 7/00 [2006.01]) предложен путь проведения процесса с более высокой энергетической эффективностью, в том числе за счет вовлечения в реакцию водяного пара, т.е., при сжигании в процессе малой доли сырья. В указанном патенте описан способ получения синтез-газа и/или водорода из горючего сырья, в том числе: метана, пропана, бутана, жидких углеводородов, сероводорода, твердых топлив, в том числе биомассы, твердых углеводородов, угля, а также смесей, содержащих вышеперечисленные компоненты, в трубчатом реакторе с обращаемым потоком. Способ включает предварительный разогрев по крайней мере части камеры трубчатого реактора, заполненной твердым пористым материалом до высокой температуры с использованием внешнего источника энергии, например, газовой горелки или электрического нагревателя. Далее в трубчатый реактор подают два реагента, один из реагентов - горючее, и второй - кислородсодержащий газ, причем кислородсодержащий газ подают в количестве недостаточном для полного окисления горючего. Проводят реакцию горючего и кислородсодержащего газа в слое твердого пористого материала, заполняющего камеру реактора. При этом обеспечивают установление в трубчатом реакторе газового потока от одного конца реактора до другого конца посредством подачи газообразного реагента с одного конца реактора и вывода газообразных продуктов реакции в виде синтез-газа с противоположного конца. Температуру в реакторе непрерывно измеряют и по мере повышения температуры синтез-газа на выходе из реактора выше предписанного предела производят переключение газового потока в реакторе на противоположное, для чего начинают подавать газообразный реагент в тот конец реактора, который до этого служил для отбора синтез-газа, а отбор синтез-газа, напротив, начинают производить с того конца реактора, который до этого служил для подачи газообразного реагента. Далее процесс продолжают, периодически изменяя направление газового потока в реакторе. При этом реагенты подают в реактор раздельно: один из реагентов, газообразный реагент - А - подают с одного конца реактора, а второй реагент- В - подают в среднюю часть реактора и проводят смешение реагентов в средней части реактора.

Такая организация процесса обеспечивает ряд преимуществ. Во-первых, отсутствие в системе реакционной смеси повышает общую пожаро-взрывобезопасность производства. Во-вторых, раздельная подача реагентов позволяет провести предварительный разогрев газообразного реагента А, который подают сквозь слой твердого пористого материала, разогретого в предшествующем полуцикле процесса до высокой температуры, при которой в предварительно перемешанной смеси реакция уже интенсивно протекала бы; таким образом можно достичь более высоких температур, что обеспечивает более высокий выход целевых продуктов (водорода и окиси углерода), в частности за счет вовлечения в реакцию водяного пара. Дополнительное улучшение, предложенное в патенте RU2574464 заключается в том, что перед изменением направления газового потока в реакторе на короткое время прекращают подачу реагента А и подают вместо реагента А синтез-газ в количестве по объему не менее половины внутреннего объема реактора. Это улучшение позволяет не допустить попадания в синтез-газ непрореагировавших исходных реагентов при переключениях направления потока.

Вместе с тем, предложенный в патенте RU2574464 способ не свободен от недостатков. При изменении направления газового потока в реакторе неизбежно происходит перестройка зоны реакции и, как следствие, меняются характеристики получаемого синтез-газа. При включении в операционный цикл продувки реактора получаемым синтез-газом процесс в реакторе приходится на время продувки прерывать. Из сказанного следует техническая задача, решаемая настоящим изобретением -получение синтез-газа или водорода при переработке (парциальном окислении) горючего сырья, прежде всего углеводородного, с высокой энергетической эффективностью, т.е., при наименьшей доле сырья, окисляемой кислородом в процессе, и при этом обеспечить непрерывность процесса.

Поставленная задача решается в предлагаемом способе получения синтез-газа или водорода из горючего сырья, в том числе: метана, пропана, бутана, жидких углеводородов, сероводорода, твердых топлив, в том числе биомассы, твердых углеводородов, угля, а также смесей, содержащих вышеперечисленные компоненты, в многоретортном циклическом реакторе, в существенной мере заполненном твердым пористым материалом, с циклически переключаемым потоком. Предлагаемый способ включает предварительный разогрев по крайней мере части камеры реактора, заполненной твердым пористым материалом, до высокой температуры с использованием внешнего источника энергии, например газовой горелки или электрического нагревателя. Далее в реактор подают два реагента: один из реагентов - горючее, и второй - кислородсодержащий газ, причем расход реагентов регулируют таким образом, что кислородсодержащий газ подают в количестве недостаточном для полного окисления горючего. Проводят реакцию горючего и кислородсодержащего газа и выведение газообразных продуктов из реактора. При этом обеспечивают установление в реакторе газового потока посредством подачи газообразного реагента в одной части реактора и вывода газообразных продуктов реакции в виде синтез-газа из другой части. Температуру в реакторе непрерывно измеряют и по мере повышения температуры синтез-газа на выходе из реактора выше предписанного предела производят переключение газового потока в реакторе, для чего начинают производить отбор синтез-газа в той части реактора, в которой до этого твердый пористый материал охлаждался за счет подачи газообразного реагента. Далее процесс продолжают, периодически производя переключение газового потока в реакторе. При этом реагенты подают в реактор раздельно: один из реагентов, газообразный реагент - А - подают в одну часть реактора, направляют поток реагента А через слой нагретого твердого пористого материала, а второй реагент - В - подают в реактор ниже по газовому потоку и проводят смешение реагента В и нагретого при теплообмене с твердым пористым материалом реагента А, а поток продуктов реакции в виде синтез-газа направляют сквозь слой твердого пористого материала.

Новизна предлагаемого метода заключается в том, что процесс проводят в циклическом многоретортном реакторе, выполненном в виде не менее двух циклически соединенных реторт - объемов, в основном заполненных твердым пористым материалом, снабженных запорными устройствами, перекрывающими и открывающими поток газа между ретортами, где каждая реторта снабжена устройствами ввода реагентов и вывода синтез-газа. При этом отбор синтез-газа производят из реторты, газовый поток из которой в следующую по циклу реторту перекрыт, причем при прогреве твердого пористого материала в реторте, из которой производят отбор синтез-газа, производят переключение потока: открывают поток из реторты, из которой производили отбор синтез-газа, в следующую реторту, перекрывают поток газа из следующей реторты в следующую за ней по циклу, начинают отбор синтез-газа из следующей реторты и переключают подачу реагентов А и В на одну реторту по циклу.

Технический результат при осуществлении предлагаемого способа заключается в возможности проведения процесса в практически непрерывном режиме при сохранении высокой энергетической эффективности процесса, поскольку тепло, отобранное твердым теплоносителем у синтез-газа, после циклического переключения потока в ретортах возвращается в процесс с газообразным реагентом А, подаваемым в прогретую реторту реактора.

Предпочтительно отношение расходов реагентов регулируют таким образом, чтобы температура газообразных продуктов на входе в пористый материал в реторте следующей за подачей реагента В составляла не менее 1000°С. Это значение температуры обеспечивает протекание реакции конверсии с достаточной скоростью и полнотой. При этом при необходимости повысить указанную температуру производят увеличение относительного расхода кислородсодержащего газа.

Заявленный процесс допускает в его общих рамках усовершенствование, заключающееся в том, что процесс проводят в реакторе, включающем не менее трех циклически соединенных реторт, заполненных твердым пористым материалом, причем подачу реагента В производят в реторту предшествующую в направлении газового потока реторте, из которой производят отбор синтез-газа, а переключение подачи реагентов А и В производят после прогревания до высокой температуры основной массы твердого пористого материала в реторте из которой производят отбор синтез-газа. При такой организации процесса газообразные продукты, образующиеся при реакции А и В поступают в слой твердого пористого материала прогретого до высокой температуры, что обеспечивает условия для протекания конверсии с высокой полнотой и скоростью.

Заявленный процесс допускает в его общих рамках усовершенствование, заключающееся в том, что процесс проводят в реакторе, включающем не менее трех циклически соединенных реторт, заполненных твердым пористым материалом, причем в реторту непосредственно следующую в направлении газового потока за ретортой, из которой производят отбор синтез-газа, подают синтез-газ, принудительно отбирая его из коллектора продуктов. Синтез-газ подают с таким расходом, чтобы его объем за время между переключениями потока составил не менее внутреннего объема реторты, что позволяет провести к моменту переключения потока полное вытеснение реагента А из реторты и таким образом предотвратить попадание реагента А в синтез-газ при переключении потока.

Предпочтительно заявленный процесс проводят в реакторе, включающем не менее четырех циклически соединенных реторт, заполненных твердым пористым материалом, причем в реторту непосредственно следующую в направлении газового потока за ретортой, из которой производят отбор синтез-газа, подают синтез-газ, принудительно отбирая его из коллектора продуктов. Синтез-газ подают с таким расходом, чтобы его объем за время между переключениями потока составил не менее внутреннего объема реторты. При этом подачу реагента В производят в реторту предшествующую в направлении газового потока реторте, из которой производят отбор синтез-газа, а переключение подачи реагентов А и В производят после прогревания до высокой температуры основной массы твердого пористого материала в реторте из которой производят отбор синтез-газа. Таким образом обеспечивают к моменту переключения потока полное вытеснение реагента А из реторты и таким образом предотвращают попадание реагента А в синтез-газ при переключении потока. Одновременно обеспечивается поступление газообразных продуктов, образующихся при реакции А и В в каждый момент в слой твердого пористого материала прогретого до высокой температуры, что создает условия для непрерывного протекания конверсии с высокой полнотой и скоростью.

Дальнейшее улучшение при переработке углеводородов может быть достигнуто, если в состав реагента А добавляют водяной пар. При этом водяной пар при высокой температуре в зоне горения вступает в реакции с углеводородами и окисью углерода с образованием дополнительного количества водорода в синтез-газе. Добавление пара именно в реагент А позволяет без затрат энергии - за счет тепла, запасенного твердым пористым материалом - подогреть пар до высокой температуры перед поступлением его в зону реакции.

Добавление водяного пара в состав реагента А может быть достигнуто также и при подаче в ту же часть реактора, куда подают реагент А, воды в жидкой фазе. В этом случае парообразование происходит за счет тепла, запасенного твердым пористым материалом в предыдущем цикле, и это повышает общую энергетическую эффективность процесса.

В одной возможной реализации процесса в качестве реагента А в реактор подают метан, пропан, бутан, природный газ, попутный нефтяной газ, сероводород или смесь вышеперечисленных газов между собой и, возможно, с иными газами, в т.ч. углекислым газом и/или водяным паром, а в качестве реагента В в реактор ниже по потоку газа подают кислородсодержащий газ - воздух, кислород или обогащенный кислородом воздух. Такая организация процесса предпочтительна, когда горючий газ содержит существенную долю инертных составляющих; тогда тепло, отбираемое у твердого пористого материала и затрачиваемое на нагревание инертных составляющих газа А до температуры реакции, рекуперируется при фильтрации синтез-газа, нагревающего твердый пористый материал в части реактора (реторте) ниже зоны реакции по потоку газа.

Альтернативно, в качестве реагента А через слой нагретого твердого пористого материала подают воздух или обогащенный кислородом воздух, возможно в смеси с углекислым газом и/или водяным паром, а в качестве реагента В ниже по потоку газа в реактор подают метан, пропан, бутан, природный газ, попутный нефтяной газ, жидкие углеводороды или смесь вышеперечисленных компонентов. Такая организация процесса предпочтительна, когда в качестве окислителя используют воздух, содержащий большое количество химически инертного азота, на нагревание которого до температуры реакции затрачивается энергия. Кроме того, такая схема реализации процесса дает возможность провести конверсию в синтез-газ жидкостей, которые не могут быть поданы в виде смеси с газом-окислителем, например, глицерина или тяжелых углеводородов.

При подаче в реактор в качестве реагента А воздуха или обогащенного кислородом воздуха, возможно в смеси с углекислым газом и/или водяным паром, появляется возможность конвертировать в синтез-газ также и твердое органическое топливо. Для этого твердое органическое топливо (твердые углеводороды, в т.ч. пластики, биомассу, бурый или каменный уголь, различные смеси этих компонентов) подают в измельченном виде в реактор, возможно совместно с углеводородными газами или жидкими углеводородами, в качестве реагента В. Твердое топливо, попадая в реакторе в газовый поток, смешивается с нагретым до высокой температуры газом-окислителем А и реагирует с образованием синтез-газа.

Для реализации описанного выше процесса получения синтез-газа или водорода предлагается реактор, включающий газоплотный корпус и камеру реактора, причем камера реактора в преобладающей части своего объема заполнена твердым пористым материалом; реактор снабжен системой газопроводов, присоединенных к реактору и запорной арматурой, например газовыми кранами, позволяющими подавать газ в реактор и отбирать из реактора газообразные продукты. Новизна предлагаемого решения заключается в том, что реактор выполнен в виде циклически соединенных двух или более реторт, причем каждая из реторт в преобладающей части своего объема заполнена твердым пористым материалом и снабжена устройством, перекрывающим газовый поток из реторты в следующую за ней, а газопроводы присоединенные к реактору обеспечивают возможность подачи в каждую из реторт одного из двух реагентов и отбора из каждой реторты газообразных продуктов. Вводы для подачи в каждую реторту реагентов А и В могут быть выполнены как раздельно для каждого реагента, так и с использованием одного входного трубопровода; при этом изменение вида подаваемого реагента обеспечивают системой трубопроводов и запорной аппаратуры вне реактора.

Предпочтительно реактор выполнен с числом реторт не менее трех, причем каждая из реторт дополнительно снабжена устройством (газопроводом и запорной аппаратурой) для попеременной подачи в каждую из реторт синтез-газа.

Для обеспечения как вытеснения реагента А перед переключением потока, так и непрерывного поступления продуктов реакции в слой нагретого твердого пористого материала, реактор предпочтительно выполняют с числом реторт не менее четырех, причем каждая из реторт дополнительно снабжена устройством (газопроводом и запорной аппаратурой) для попеременной подачи в каждую из реторт синтез-газа.

Устройство, перекрывающее газовый поток из реторты в следующую за ней реторту, может быть выполнено в виде заслонки, перекрывающей сечение реактора между ретортой и следующей за ней. Заслонку снабжают механическим приводом, который обеспечивает перемещение заслонки при ее открывании и закрывании.

Альтернативно, устройство, перекрывающее газовый поток из реторты в следующую за ней реторту, может быть выполнено в виде U-образного колена между двумя последовательными ретортами, причем U-образное колено снабжено трубопроводами, позволяющими заполнить колено жидкостью (например водой) и трубопроводом в нижней точке U-образного колена, позволяющим слить воду, заполняющую колено, и таким образом открыть просвет для газового потока между ретортами.

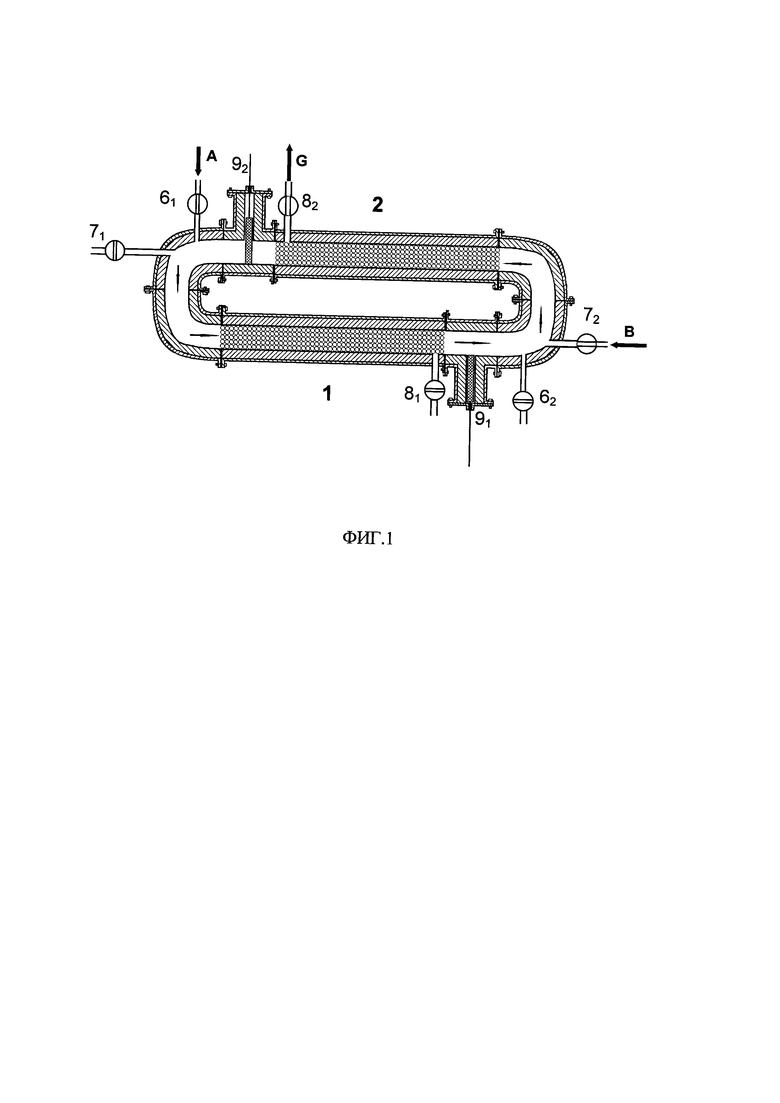

На Фиг. 1 представлена принципиальная схема возможной реализации процесса в циклическом двухретортном реакторе и показаны основные элементы соответствующего устройства.

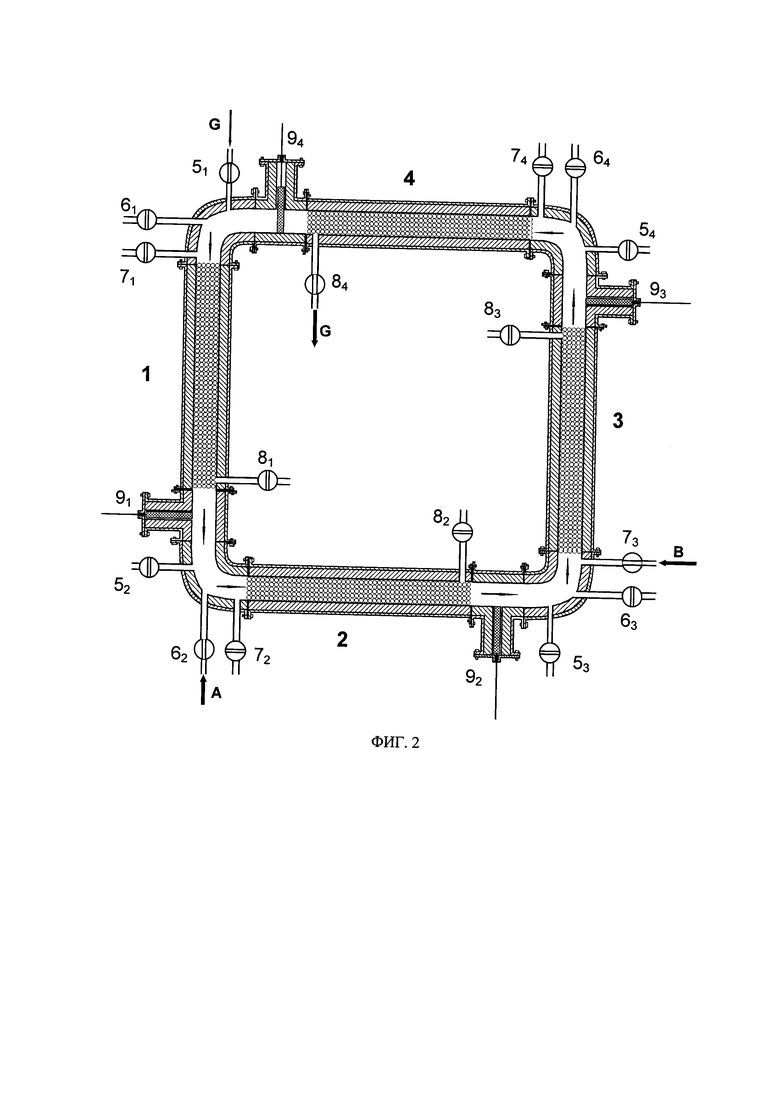

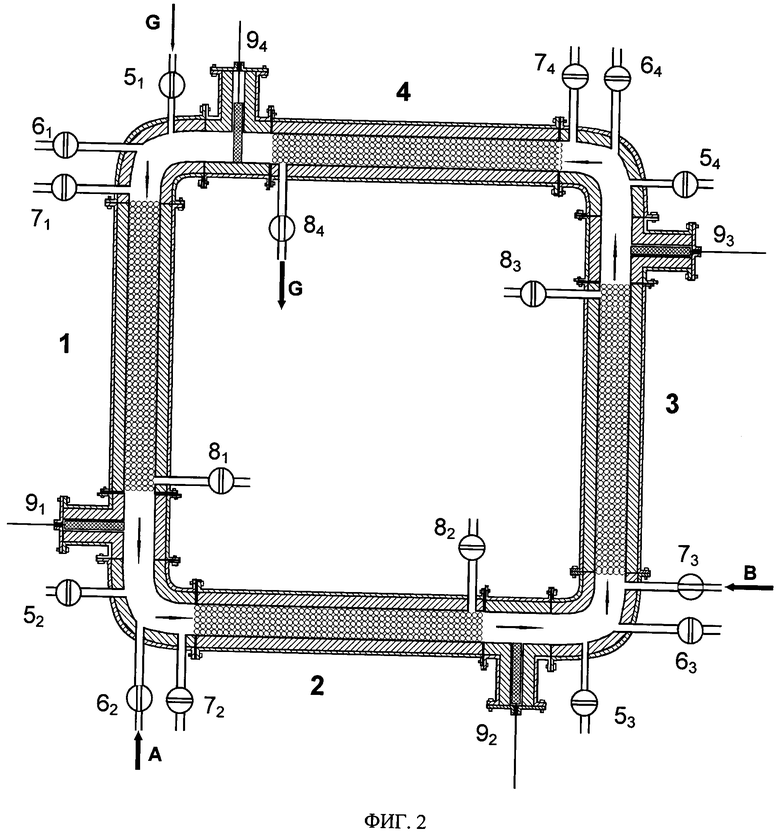

На Фиг. 2 представлена принципиальная схема возможной реализации процесса в циклическом четырехретортном реакторе и показаны основные элементы соответствующего устройства.

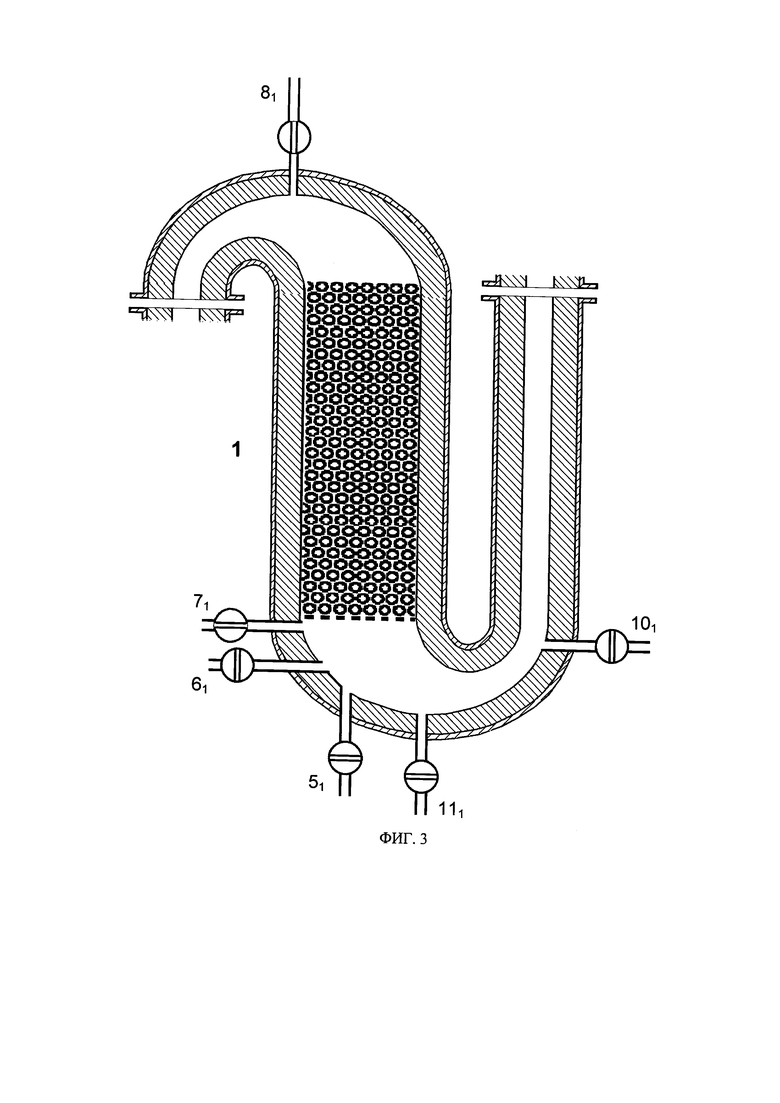

Фиг. 3 иллюстрирует возможную реализацию конструкции одной из циклически соединяемых реторт в случае, когда запорным устройством служит заполняемое жидкостью U-образное колено.

Данные ниже примеры возможной реализации процесса, проиллюстрированные Фиг. 1-2, подтверждают, но не исчерпывают предлагаемый способ конверсии органического топлива с получением синтез-газа. Фиг. 1-3 иллюстрируют и схематически представляют предпочтительные конструктивные варианты предлагаемых устройств, но не ограничивают возможные реализации конструкции реактора.

Пример 1.

На Фиг. 1 представлена принципиальная схема возможной реализации процесса в циклическом двухретортном реакторе.

Процесс протекает следующим образом:

Конверсия газообразного топлива (далее в настоящем примере рассматривается конверсия углеводородного газа, например, попутного нефтяного газа) проводится в циклическом реакторе, включающем две трубчатые реторты 1 и 2, имеющие газоплотный корпус и снабженные теплоизолирующим слоем. Реторты разделяются выдвигаемыми заслонками 91 и 92. Основная часть объема каждой из реторт заполнена твердым пористым материалом. В качестве твердого пористого материала может быть использована, например, засыпка гранулированного огнеупора. В фазе работы, представленной на Фиг. 1, заслонка 91 открыта, так что газ из реторты 1 перетекает в реторту 2; заслонка 92 закрыта. Углеводородный газ А в смеси с водяным паром подают в реторту 1 реактора через ввод 61 Парогазовая смесь А в реторте 1 фильтруется через слой твердого пористого материала нагретого в предшествующей фазе процесса. Нагревшийся при фильтрации через слой нагретого твердого пористого материала газ поступает в реторту 2, куда через ввод 72 подают реагент В, кислород, в количестве недостаточном для окисления газа А. Подачу газа В осуществляют в часть реторты 2, не занятую пористым материалом, что обеспечивает быстрое и полное смешение реагентов. Предварительно нагретый углеводородный газ реагирует с кислородом при высокой температуре; в результате реакции образуется синтез-газ G, содержащий окись углерода и водород. Синтез-газ далее фильтруется в реторте 2 через слой твердого пористого материала, нагревая последний, а сам синтез-газ при этом остывает и выходит из камеры реактора по газоходу 82 при относительно низкой температуре. В ходе работы реактора непрерывно контролируют температуру в камере реактора и температуру синтез-газа G на выходе из камеры реактора (на газоходе 82). Когда температура превышает предписанное значение (Это означает, что прогрелся до высокой температуры весь слой твердого пористого материала в реторте 2.) производят переключение газовых потоков. Для этого одновременно: закрывают заслонку 91, открывают заслонку 92, перекрывают подачу реагента А через ввод 61 и открывают подачу реагента А через ввод 62, перекрывают подачу реагента В через ввод 72 и открывают подачу реагента В через ввод 71, отбор синтез-газа G через газоход 82 перекрывают и открывают отбор синтез-газа G через газоход 81. При совершении указанных переключений реторты 1 и 2 меняются ролями: реагент А теперь поступает в реторту 2, где нагревается за счет теплообмена с твердым пористым материалом, нагретым в предыдущей фазе процесса при теплообмене с горячим синтез-газом G. В то же время, синтез-газ G, образующийся в реторте 1, прежде чем покинуть реактор через газоход 81 отдает свое тепло твердому пористому материалу в реторте 1. В каждой последующей фазе процесса углеводородный газ А нагревается при фильтрации в слое твердого пористого материала, нагретого в предыдущей фазе и реагирует с кислородсодержащим газом при высокой температуре. Возможность достижения высокой температуры при малом тепловом эффекте реакции обеспечивает высокий выход целевых продуктов - водорода и окиси углерода в процессе конверсии.

Пример 2.

Фиг. 2 представляет схему возможной реализации процесса при проведении конверсии в синтез-газ в циклическом четырехретортном реакторе. Процесс протекает следующим образом:

Конверсия газообразного топлива (далее в настоящем примере рассматривается конверсия углеводородного газа) проводится в циклическом реакторе, включающем четыре соединенные по циклу трубчатые реторты 1-4, имеющие газоплотный корпус и снабженные теплоизолирующим слоем. Реторты снабжены выдвигаемыми заслонками 91, 92, 93 и 94, соответственно, которые в закрытом состоянии перекрывают газовый поток из реторты в следующую за ней по циклу реторту. Основная часть объема каждой из реторт заполнена твердым пористым материалом. В фазе работы, представленной на Фиг. 2, заслонки 91, 92 и 93 открыты, так что газ из реторты 1 перетекает в реторту 2, из реторты 2 перетекает в реторту 3, а из реторты 3 перетекает в реторту 4; заслонка 94 закрыта.

Углеводородный газ А в смеси с водяным паром подают в реторту 2 через ввод 62. При этом в реторту 1 через ввод 51 принудительно, например, с помощью компрессора, подают синтез-газ G, отбираемый из коллектора синтез-газа. Расход синтез-газа через ввод 51 выбирают с таким расчетом, чтобы за один период переключения потоков полностью вытеснить из реторты 1 парогазовую смесь А, заполнявшую реторту 1 в конце предыдущего цикла и, соответственно, полностью заполнить реторту 1 синтез-газом G к тому моменту, когда синтез-газ начнут отбирать из реторты 1. Парогазовая смесь А с небольшой примесью синтез-газа G в реторте 2 фильтруется через слой твердого пористого материала нагретого в предшествующем цикле процесса. Нагревшийся при фильтрации через слой нагретого твердого пористого материала в реторте 2 газ поступает в реторту 3, куда через ввод 73 подают реагент В, кислород, в количестве недостаточном для окисления газа А. Подачу кислорода осуществляют в часть реторты 3 не занятой пористым материалом, что обеспечивает быстрое и полное смешение реагентов. Предварительно нагретый в реторте 2 углеводородный газ А, реагирует с кислородом при высокой температуре; в результате реакции образуется синтез-газ G, содержащий окись углерода и водород. Синтез-газ далее фильтруется в ретортах 3 и 4 через слой твердого пористого материала, нагревая последний, а сам синтез-газ при этом остывает и выходит из камеры реактора по газоходу 84 при относительно низкой температуре. В ходе работы реактора непрерывно контролируют температуру в камере реактора и температуру синтез-газа G на выходе из камеры реактора (на газоходе 84). Когда температура превышает предписанное значение (это означает, что прогрелся до высокой температуры весь слой твердого пористого материала в ретортах 3 и 4), производят переключение газовых потоков. Для этого последовательно выполняют следующие переключения:

- закрывают подачу реагента В через ввод 73 и одновременно открывают подачу реагента В через ввод 74;

- закрывают подачу синтез-газа G через газоход 51

- закрывают заслонку 91;

- открывают заслонку 94;

- перекрывают отбор синтез-газа G через газоход 84 и одновременно открывают отбор синтез-газа G через газоход 81;

- закрывают подачу реагента А через ввод 62 и одновременно открывают подачу реагента А через ввод 63;

- открывают подачу синтез-газа G через газоход 52.

По совершении указанных переключений реторты 1-4 меняются ролями по циклу 1→2→3→4→1: реагент А теперь поступает в реторту 3 (как он поступал в реторту 2 в фазе процесса, представленной на Фиг. 2), где нагревается за счет теплообмена с твердым пористым материалом, нагретым в предыдущей фазе процесса при теплообмене с горячим синтез-газом G. Синтез-газ G, образующийся в реторте 4, прежде чем покинуть реактор через газоход 81 отдает свое тепло твердому пористому материалу в ретортах 4 и 1; углеводородный газ А, заполняющий реторту 2, вытесняется синтез-газом G. В каждой последующей фазе процесса углеводородный газ А вытесняется синтез-газом G из реторты, из которой в следующей фазе будет отбираться синтез-газ G, что предотвратит попадание газа А в продукты в следующем цикле переключения. Углеводородный газ А нагревается при фильтрации в слое пористого материала, нагретого в предыдущем цикле и реагирует с кислородсодержащим газом при высокой температуре.

Представленная на Фиг. 3 одна из реторт циклического реактора, в которой запорным устройством служит заполняемое жидкостью U-образное колено, работает следующим образом: Сначала из реторты отбирают синтез-газ G через газоход 81. В реторту последовательно подают реагент В через ввод 71; в следующей фазе процесса - реагент А через ввод 61; в следующей фазе - синтез-газ G через газоход 51. При необходимости перекрыть газовый поток из предыдущей реторты (на Фиг. 3 справа) в рассматриваемую реторту, производят при перекрытом трубопроводе 111 заполнение U-образного колена жидкостью, например, водой, через трубопровод 101. Тем самым перекрывается газовый поток между ретортами. Когда требуется при наступлении новой фазы процесса открыть газовый поток, жидкость из U-образного колена сливают через трубопровод 111.

Возможность достижения высокой температуры при малом тепловом эффекте реакции обеспечивает высокий выход целевых продуктов - водорода и окиси углерода в процессе конверсии. Организация процесса в цикле обеспечивает непрерывность получения синтез-газа. Дополнительным преимуществом заявленного процесса является последовательное пребывание каждой из реторт при высокой температуре, что предотвращает образование коксовых отложений в реакторе - даже если они образуются в какой-либо фазе процесса, коксовые отложения при высокой температуре будут окислены кислородом, водяным паром и/или диоксидом углерода.

Таким образом, настоящее изобретение предлагает новое решение актуальной технической задачи - повышение энергетической эффективности процесса получения синтез-газа из различных топлив, обеспечивая при этом непрерывность процесса. Предложены устройства, позволяющие обеспечить аппаратную реализацию предложенного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ В РЕАКТОРЕ С ОБРАЩАЕМЫМ ПОТОКОМ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574464C1 |

| Способ получения синтез-газа посредством неполного окисления горючего газа и реактор для его осуществления | 2023 |

|

RU2837200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ТВЕРДОГО ТОПЛИВА ГОРЮЧЕГО ГАЗА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2657042C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ГОРЮЧЕГО ГАЗА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2663433C1 |

| Реактор синтез-газа и способ получения синтез-газа в таком реакторе | 2021 |

|

RU2796425C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОГО ОТ ПИРОЛИЗНЫХ СМОЛ ГОРЮЧЕГО ГАЗА ПРИ ГАЗИФИКАЦИИ КОНДЕНСИРОВАННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2733777C2 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ГОРЮЧЕГО ГАЗА | 2018 |

|

RU2703617C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТВЁРДОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2730063C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544669C1 |

| РЕАКТОР КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571149C1 |

Изобретение относится к области получения водорода или синтез-газа при переработке различных топлив. Способ получения синтез-газа или водорода посредством неполного окисления горючего, в том числе: метана, пропана, бутана, жидких углеводородов, сероводорода, твердых топлив, в том числе биомассы, твердых углеводородов, угля, а также их смесей в многоретортном циклическом реакторе включает: разогрев до высокой температуры по крайней мере части камеры реактора, заполненной твердым пористым материалом; подачу в реактор двух реагентов - горючего и кислородсодержащего газа - в недостаточном для полного окисления горючего количестве; проведение реакции горючего и кислородсодержащего газа; установление в реакторе газового потока посредством подачи газообразного реагента в одной части реактора и вывода газообразных продуктов реакции в виде синтез-газа из другой части реактора; измерение температуры в реакторе; переключение газового потока в реакторе, при котором начинают производить отбор синтез-газа в той части реактора, в которой до этого твердый пористый материал охлаждался за счет подачи газообразного реагента, причем реагенты подают в реактор раздельно: один из реагентов, газообразный реагент - А - подают в одну часть реактора, направляют поток реагента А через слой нагретого твердого пористого материала, а второй реагент - В - подают в реактор ниже по газовому потоку и проводят смешение реагента В и нагретого при теплообмене с твердым пористым материалом реагента А, а поток продуктов реакции в виде синтез-газа направляют сквозь слой твердого пористого материала, при этом процесс проводят в циклическом многоретортном реакторе, выполненном в виде не менее двух циклически соединенных реторт - объемов 1-4, в основном заполненных твердым пористым материалом, снабженных запорными устройствами 91, 92, 93, 94, перекрывающими и открывающими поток газа между ретортами, где каждая реторта 1-4 снабжена устройствами ввода реагентов и вывода синтез-газа; отбор синтез-газа производят из реторты, газовый поток из которой в следующую по циклу реторту перекрыт, а при прогреве твердого пористого материала в реторте, из которой производят отбор синтез-газа, производят переключение потока: открывают поток из реторты, из которой производили отбор синтез-газа, в следующую реторту, перекрывают поток газа из следующей реторты в следующую за ней по циклу, начинают отбор синтез-газа из следующей реторты и переключают подачу реагентов А и В на одну реторту по циклу. Процесс обеспечивает высокую энергетическую эффективность с минимальными затратами сырья при непрерывности конверсии горючего сырья в синтез-газ и/или водород. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Способ получения синтез-газа или водорода посредством неполного окисления горючего, в том числе: метана, пропана, бутана, жидких углеводородов, сероводорода, твердых топлив, в том числе биомассы, твердых углеводородов, угля, а также смесей, содержащих вышеперечисленные компоненты, в многоретортном циклическом реакторе, включающий:

- разогрев до высокой температуры по крайней мере части камеры реактора, заполненной твердым пористым материалом;

- подачу в реактор двух реагентов - горючего и кислородсодержащего газа в недостаточном для полного окисления горючего количестве;

- проведение реакции горючего и кислородсодержащего газа;

- установление в реакторе газового потока посредством подачи газообразного реагента в одной части реактора и вывода газообразных продуктов реакции в виде синтез-газа из другой части реактора;

- измерение температуры в реакторе;

- переключение газового потока в реакторе, при котором начинают производить отбор синтез-газа в той части реактора, в которой до этого твердый пористый материал охлаждался за счет подачи газообразного реагента, при этом реагенты подают в реактор раздельно: один из реагентов, газообразный реагент - А - подают в одну часть реактора, направляют поток реагента А через слой нагретого твердого пористого материала, а второй реагент - В - подают в реактор ниже по газовому потоку и проводят смешение реагента В и нагретого при теплообмене с твердым пористым материалом реагента А, а поток продуктов реакции в виде синтез-газа направляют сквозь слой твердого пористого материала,

отличающийся тем, что

процесс проводят в циклическом многоретортном реакторе, выполненном в виде не менее двух циклически соединенных реторт - объемов, в основном заполненных твердым пористым материалом, снабженных запорными устройствами, перекрывающими и открывающими поток газа между ретортами, где каждая реторта снабжена устройствами ввода реагентов и вывода синтез-газа; причем отбор синтез-газа производят из реторты, газовый поток из которой в следующую по циклу реторту перекрыт, а при прогреве твердого пористого материала в реторте, из которой производят отбор синтез-газа, производят переключение потока: открывают поток из реторты, из которой производили отбор синтез-газа, в следующую реторту, перекрывают поток газа из следующей реторты в следующую за ней по циклу, начинают отбор синтез-газа из следующей реторты и переключают подачу реагентов А и В на одну реторту по циклу.

2. Способ по п. 1, отличающийся тем, что процесс проводят в циклическом многоретортном реакторе с числом реторт не менее трех, причем в реторту, непосредственно следующую в направлении газового потока за ретортой, из которой производят отбор синтез-газа, подают синтез-газ, принудительно отбирая его из коллектора продуктов.

3. Способ по п. 1, отличающийся тем, что процесс проводят в циклическом многоретортном реакторе с числом реторт не менее трех, причем подачу реагента В производят в реторту, предшествующую в направлении газового потока реторте, из которой производят отбор синтез-газа, а переключение подачи реагентов А и В производят после прогревания до высокой температуры основной массы твердого пористого материала в реторте, из которой производят отбор синтез-газа.

4. Способ по п. 1, отличающийся тем, что в реактор в качестве реагента А подают метан, пропан, бутан, природный газ, попутный нефтяной газ, сероводород или смесь вышеперечисленных газов между собой и, возможно, с углекислым газом и/или водяным паром, а в качестве реагента В в реактор подают кислородсодержащий газ.

5. Способ по п. 1, отличающийся тем, что в реактор в качестве реагента А подают кислородсодержащий газ, возможно, в смеси с углекислым газом и/или водяным паром, а в качестве реагента В в реактор подают метан, пропан, бутан, природный газ, попутный нефтяной газ, сероводород, жидкие углеводороды или смесь вышеперечисленных компонентов между собой.

6. Способ по п. 1, отличающийся тем, что в реактор в качестве реагента А подают кислородсодержащий газ, возможно, в смеси с углекислым газом и/или водяным паром, а в качестве реагента В в реактор подают твердое топливо, в том числе биомассу, твердые углеводороды, уголь, возможно, совместно с углеводородными газами или жидкими углеводородами.

7. Реактор для осуществления описанного в п. 1 способа получения синтез-газа или водорода, включающий газоплотный корпус и камеру реактора, причем камера реактора в преобладающей части своего объема заполнена твердым пористым материалом; реактор снабжен системой газопроводов и запорной арматурой, позволяющей подавать газ в реактор и одновременно производить отбор газа из реактора,

отличающийся тем, что реактор выполнен в виде циклически соединенных двух или более реторт, причем каждая из реторт в преобладающей части своего объема заполнена твердым пористым материалом и каждая реторта снабжена устройством, перекрывающим газовый поток из реторты в следующую за ней по циклу, а присоединенные к реактору газопроводы обеспечивают возможность подачи в каждую из реторт одного из двух реагентов и отбора из каждой реторты газообразных продуктов.

8. Реактор по п. 7 для осуществления способа получения синтез-газа и/или водорода, описанного в п. 2, отличающийся тем, что реактор выполнен с числом реторт не менее трех, причем каждая из реторт дополнительно снабжена устройством для подачи в каждую из реторт газообразных продуктов.

9. Реактор по п. 7, отличающийся тем, что запорные устройства, перекрывающие и открывающие поток газа между ретортами, выполнены в виде заслонок, снабженных механическими приводами.

10. Реактор по п. 7, отличающийся тем, что запорное устройство, перекрывающее и открывающее поток газа между ретортами, выполнено в виде U-образного колена, снабженного вводами для заполнения U-образного колена жидкостью и слива жидкости из нижней точки U-образного колена.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ В РЕАКТОРЕ С ОБРАЩАЕМЫМ ПОТОКОМ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574464C1 |

| Способ и устройство переработки углеродсодержащих отходов | 2017 |

|

RU2649446C1 |

| US 8323363 B2, 04.12.2012. | |||

Авторы

Даты

2020-10-05—Публикация

2020-02-13—Подача