I

Изобрегение относится к способу попуче- шш газа, состоящего из водорода, окиси угперода и легких углеводородов, из сырья, сдержащего углеводород(ы), путем частичного окисления и термического крекинга.

Известен способ получения синтез-газа частичным окислением жидкого углеводородного сырья в присутствии кислорода и водяного пара при температуре 98О-176О°С в генераторе проточного типа. Горячий синтезгаз охлаждают, вводят в контакт с горячим сырьем для выделения-сажи, а затем закаливают водой flf.

Недостатком этого способа является ниакнй выход синтез-газа.

Наиболее близок к изобретению по сущности и достигаемому результату способ получения синтез-газа и легких углеводородов креки1п ом углеводородного сырья с последующей газификацией продукта крекинга в присутствии кислорода или кислородсодержащего гвза и смешением полученного газа с н 1ОДНЫМ сырьем Sl.

Однако н этот способ дает относительно невысокий выход целевых продуктов (,9 кг/кг сырья).

С цепью увеличения выхода целевых продуктов по предлагаемому способу газификации подвергают крекинг-остаток.

Для осуществления предлагаемого способа используют углеводородное сырье, содержащее нефть или нефтяные фракции, бутимннозный песок, его дистиллаты или сланыевы масла, в нем могут находиться и углеводородсодержащие частнць, например, сажа или уголь.

Частичное окисление такого сырья прово дят в реакторе при помощи воздуха, кислорода или воздуха, обогащенного кислородом. Давле1ше может меняться в широких пределах. Большей частью в реакционную смесь вводят пар. В результате такого частичного окисления образуется поток газа, богатого водородом н окисью углерода, с температурой ле тже 1200°С.

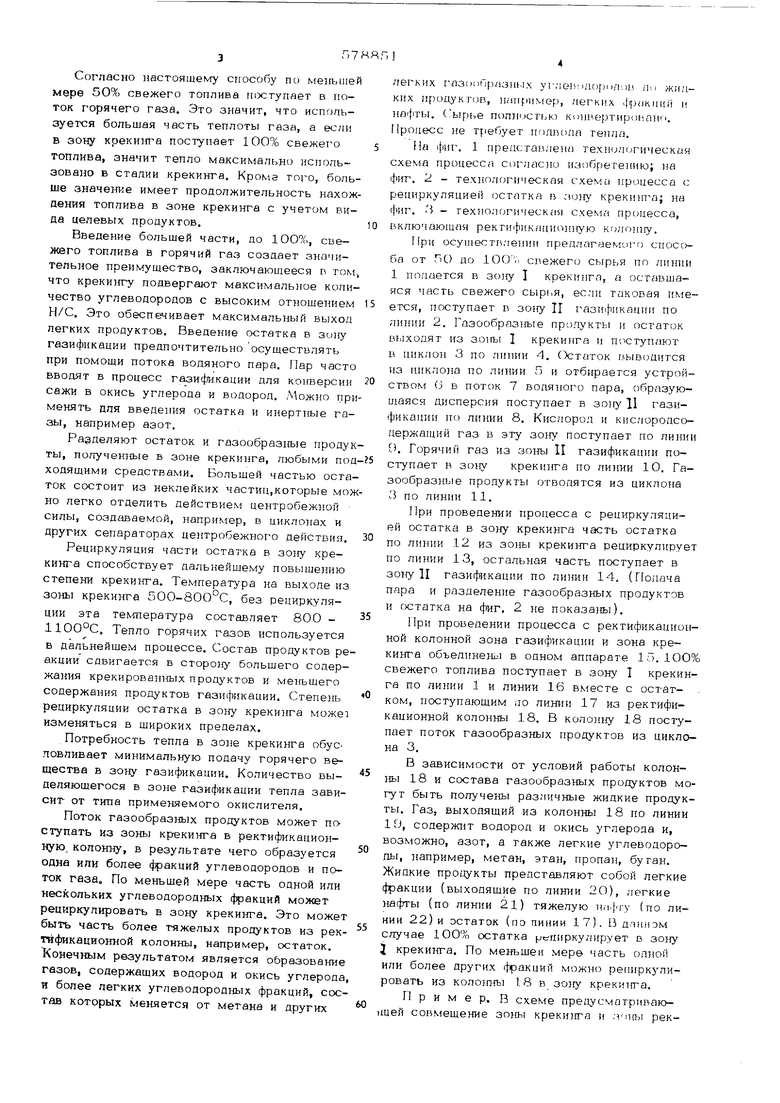

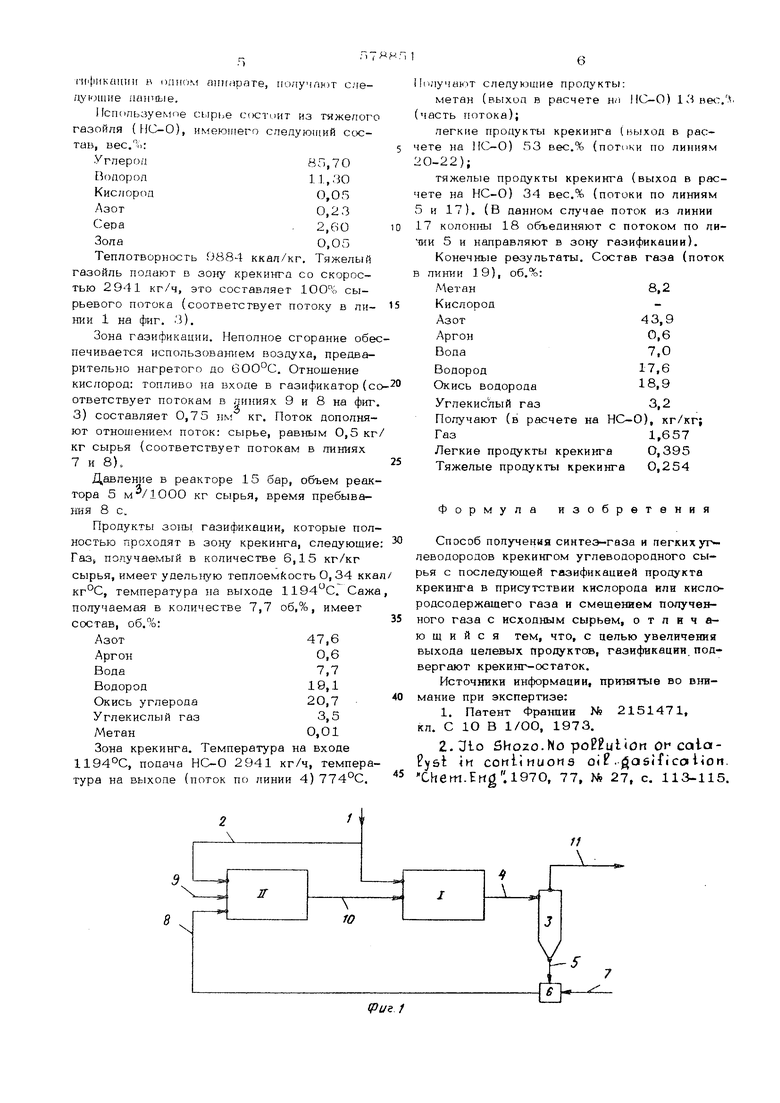

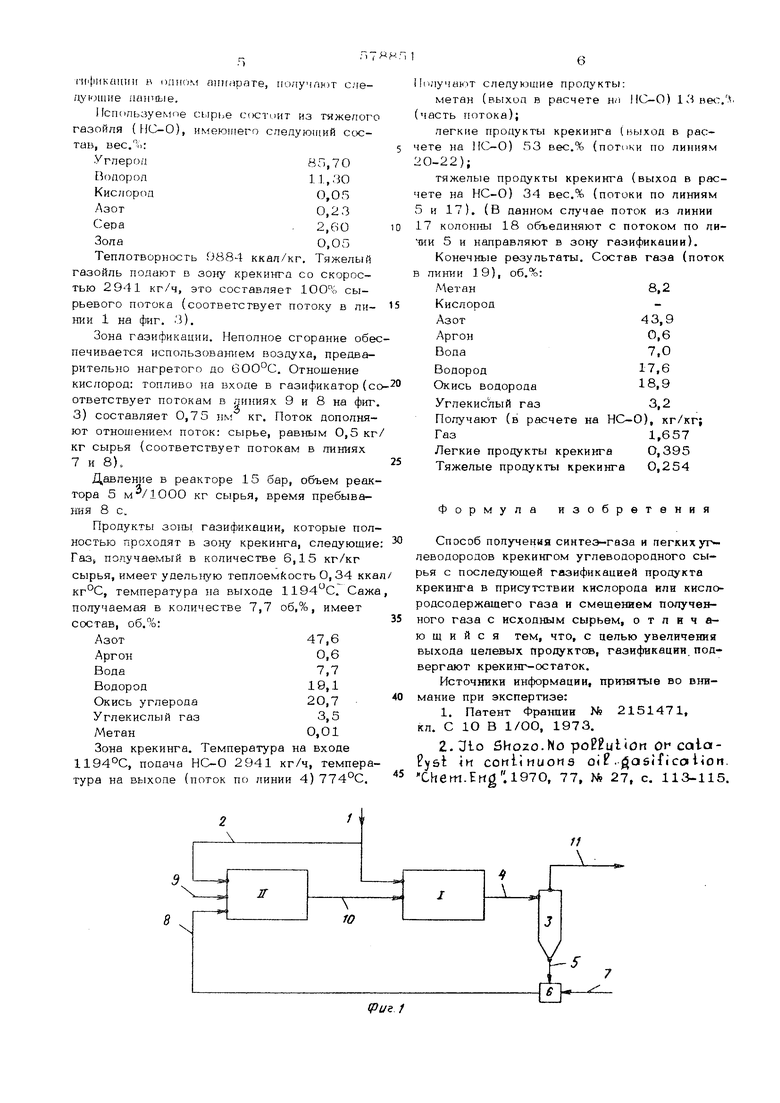

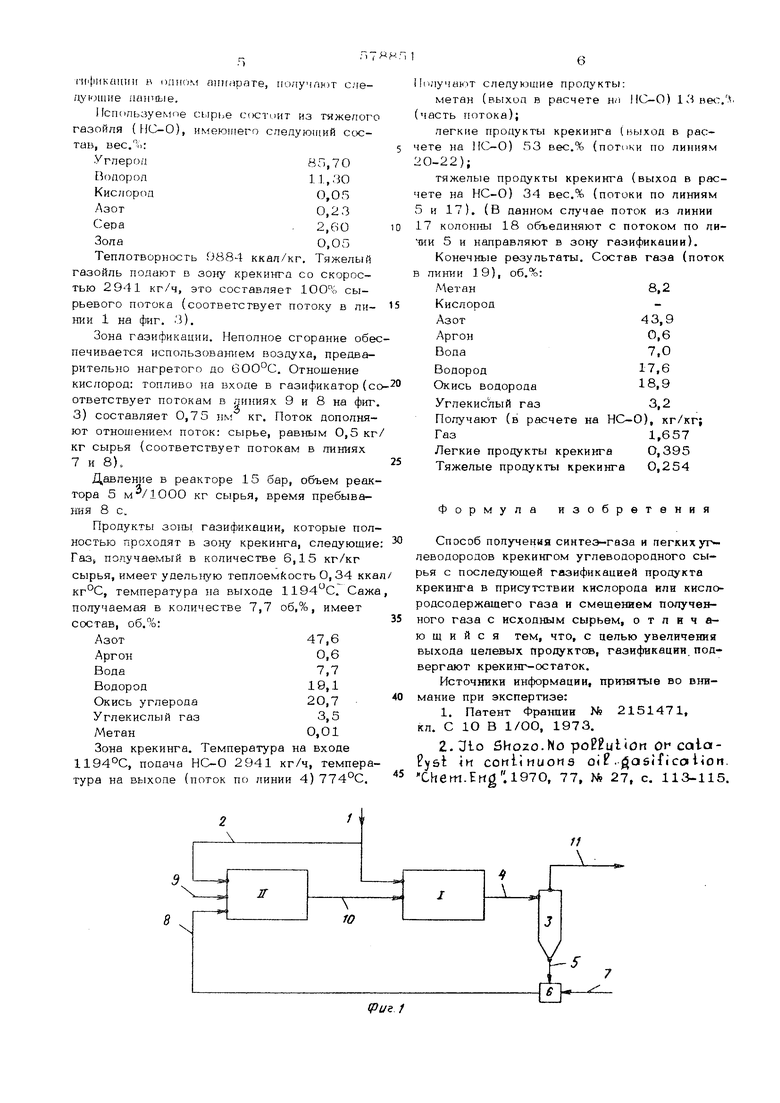

Один из вариантов данного способа является возможность введения части сырья (до 50%) в зону гази4 1кации. Согласно настоящему способу по Nfenbineft мере 50% свежего топлива гпхгтупает в поток горячего газа. Это значит, что испопьзуется большая часть теплоты газа, а если в зону крекинга поступает 100% свежего топлива, значит тепло максимально использовано Б стадии крекинга, Крома того, больше значение имеет продолжительность нахож дения топлива в зоне крекинга с учетом вида целевых продуктов. Введение большей части, до 10О%, свежего топлива в горячий газ создает значительное преимущество, заключающееся п том что крекингу подвергают максималыюе количество углеводородов с высоким от}гошением Н/С. Это обеспечивает максимальный выход легких продуктов. Введение остатка в зону газификации предпочтительноосуществлять при помощи потока водяного пара. Пар часто вводят в процесс газификации для конверсии сажи в окись углерода и водород. /Можно при менять для введения остатка и инертные газы, например азот. Разделяют остаток и газообраз1{Ь е продук ты, полученные в зоне крекинга, любыми под ходящими средствами. Большей частью оста ток состоит из неклейких частип,которые мож но легко отделить действием центробежной силы, создаваемой, например, в циклонах и других сепараторах центробежного действи.ч. Рециркуляция части остатка в зону крекинга способствует дальнейшему повышению степени креки п а. Температура на выходе из зоны крекинга 500-80О°С, без рециркуляции эта TeNmepaTypa составляет 800 1100°С. Тепло горячих газов используется в дальнейшем процессе. Состав продуктов ре акции сдБИгается в cTopoiiy большего содержания крекированных продуктов и меньшего содержания продуктов газификации. Степень рециркуляции остатка в зо)ту крекинга может изменяться в широких пределах. Потребность тепла в зоне крекинга обусловливает минимальную подачу горячего вещества в зону газификации. Количество выделяюшегося в зоне газификации тепла зависит от типа применяемого окислителя. Поток газообразных продуктов может поступать из зоны крекинга в ректификационную, копонну, в результате чего образуется одна или более 4ракций углеводородов и поток газа. По меньшей мере часть одной или нескольких углеводородных фракций может рециркулировать в зону крекинга. Это может быть часть более тяжелых продуктов из рек тификационной колонны, например, сютаток. Конечным результатом является оЬразование газов, содержащих водород и окись углерода и более легких углеводоропных фракций, сос тав которых меняется от метана и других легких газооПразкых yr.ieiinaofjDiii). /ID жяиких продуктов, например, легких Фракции и нафты. (ырье поп}1)сгью кчцвертиронаи i. роцесс не требует пошита тепла. На ((|иг. 1 прецставленн технологическая хема процесса соглас 1о изобреге)1ию; на иг. 2 - технологическая схема процесса с ециркуляцией остатка п aoiry крекинга; на фиг. 3 - гехно;к;гическая схема процесса, включающая ректц||1ИКг1цио} ную колонну. При осушестг5лении предлагаемого способа от fiO до 1ОО., спежего сырья по линии 1 подается в зону I крекинга, а оставшаяся часть свежего сырг.я, если таковая имеется, поступает в зону II газификации по линии 2. Газообразные продукты и остаток в1;1ходят из зоны I крекинга и поступают D циклон 3 по линии 4. Остаток выводится из цикло 1а по линии 5 и отбирается устр(1Йством (3 в поток 7 водяного пара, образующаяся дисперсия поступает в зо1гу Ц газификации по линии 8. Кислород и кислородсодержащий газ в эту зону поступает по линии 9. Горячий газ из зонь II газификации поступает в зону креки}гга по линии 10. Газообразные продукты отводятся из циклона 3 по линии 11. При проведении процесса с рециркуляцией остатка в зону крекинга часть остатка по линии 12 из зоны крекинга рециркулирует по линии 13, остальная часть поступает в зону II газификации по линии 14. (Подача пара и разделение газообраз}-1ых продуктов и сютатка на фиг. 2 показаны). При проведении процесса с ректификационной колонной зона газификации и зона крекинга объединены в одном аппарате 15. 10О% свежего топлива поступает в зону I крекинга по линии 1 и линии 16 вместе с остатком, поступающим но линии 17 из ректификационной колонны 18. В коло)ну 18 поступает поток газообразных продуктов из циклона 3. В зависимости от условий работы колонны 18 и состава газообразных продуктов могут быть получены различные жидкие продукты. Газ, выходящий из колонны 18 по линии 19, содержит водород и окись углерода и, возможно, азот, а также легкие углеводороды, например, метан, этан, пропат), бутан. Жидкие продукты представляют собой легкие фракции (выходящие по линии 20), легкие нафты (по линии 21) тяжелую нафгу (по линии 22) н остаток (полиции 17). 13 )эм случае 10О% остатка рс пиркулирует в зону J крекинга. По меньшеи мере часть одной или более других фракций можно репиркулировать из коло1пЛ1 18 в зо}гу крекинга. Пример. В схеме предусматриваю)щей совмещение зоны креки)1га и .чппз рекrni()HKauuu в DiiHOM аипгфате, получают следующие пацтсые. Исп(п ззуемпе сырье состиит из тяжелог газойля (ИС-0), имеющего следующий ссх:тав, вес.п: Угпероп8 Г), 7 О Fionopon11,30 КислородО,05 Азот0,23 Сера. 2,во ЗолаО,О5 Теплотворность 0884 ккап/кг. Тяжелый газойль подают в зону крекинга со скоростью 2941 кг/ч, это составляет 1ОО% сырьевого потока (соответствует потоку в лиНИИ 1 на фиг. 3). Зона газификации. Неполное сгорание обе печивается использованием воздуха, предваритель} о нагретого до 6ОО°С. Отношение кислород: топливо на входе в газификатор(с ответствует потокам в линиях 9 и 8 на фиг 3) составляет 0,75 нм кг. Поток дополняют отношением поток: сырье, равным 0,5 кг кг сырья {соответствует потокам в ттиниях 7 и 8). Давление в реакторе 15 бар, объем реак тора 5 м /10ОО кг сырья, время пребывания 8 с. Продукты ЗО1Ш1 газификации, которые пол ностью проходят в зону крекинга, следующи Газ, попучаемый в количестве 6,15 кг/кг сырья, имеет удельную теплоемкость 0,34 кк кг°С, температура на выходе . Саж получаемая в количестве 7,7 об,%, имеет состав, об.%: Азот Аргон Вода Водород Окись углерода Углекислый газ Метан Зона крекинга. Температура на входе 1194°С, попача НС-О 2941 кг/ч, темпера тура на выходе (поток по пинии 4) 774°С. илучан.т следующие продукты: метан (выход в расчете HJ) IIC-О) 13 кес., часть потока); легкие продукты крекинга (выход в расете на 11С-0) 53 вес.% (потчки по пиниям 0-22); тяжелые продукты крекинга (выход в расете на НС-О) 34 вес.% (потоки по линиям и 17). (В данном случае поток из линии 17 колонны 18 объединяют с потоком по 5 и направляют в зону газификации). Конечные результаты. Состав газа (поток ли1гаи 19), об.%: Метан8,2 КислородАзот43,9 Аргон0|6 Вода7.0 Водород17,6 Окись водорода18,9 Углекислый газ3,2 Получают (в расчете на НС-О), кг/кг; Газ1,657 Легкие продукты крекинга0,395 Тяжелые продукты крекинга 0,254 Формула изобрегения Способ получения синтез-газа и пегкихуглеводородов крекингом углеводородного сырья с последующей газификацией продукта крекинга в присутствии кислорода или кислородсодержащего газа и смещением полученного газа с исходным сырьем, отличающийся тем, что, с цепью увеличения выхода целевых продуктов, газификации, подвергают крекинг-остаток. Источники информации, принятые во внимание при экспертизе: 1. Патент Фракции № 2151471, кл. С 1О В 1/ОО, 1973. Z.Uto Shozo.No poBEulion or calaPy&t Ш co«iinuo«3 oi P .osJf icoi iion. Chew.Ertg. 1970, 77, № 27, c. 113-115.

14

ю

фиг. 2 13

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического крекинга жидких углеводородных смесей | 1973 |

|

SU508219A3 |

| Коксование в псевдоожиженном слое с получением топливного газа | 2015 |

|

RU2688547C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ (ВАРИАНТЫ) | 2008 |

|

RU2464298C2 |

| Способ закалки высокотемпературного продукта термического крекинга | 1976 |

|

SU682139A3 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ БИОМАССЫ | 2018 |

|

RU2674158C1 |

| СПОСОБ КОКСОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1997 |

|

RU2186822C2 |

| Способ каталитического крекинга нефтяного сырья | 1975 |

|

SU620214A3 |

| СПОСОБ И УСТАНОВКА ДЛЯ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК ТЕКУЧЕСТИ СЫРОЙ НЕФТИ | 2006 |

|

RU2418841C2 |

| ТРАНСПОРТНАЯ ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ЧАСТИЧНОГО ОКИСЛЕНИЯ И СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ НИЗКОЦЕННЫХ УГЛЕВОДОРОДНЫХ ПОТОКОВ | 1995 |

|

RU2160699C2 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

22

/

15

-17

1S

Авторы

Даты

1977-10-30—Публикация

1975-08-05—Подача