Проблема повышения сроков службы подшипников качения требует систематического изучения влияния всех факторов, могущих способствовать увеличению времени эффективной работы подшипников до появления первых заметных признаков усталости металла.

Испытания подшипников качения до износа на специальных машинах, как доказал опыт многих лет, не дают возможности установить зависимости В|ремени их работы от того или иного фактора, вследстВ|Ие чрезвычайно большого рассеяния результатов испытания и невозможности учесть при этом степень влияния каждого из действующих факторов.

Рассеяние зна-чений .времени работы .при испытании отдельных подшипников является результатом различного влияния следующ их основных факторов: а) качества металла и физических свойств его поверхности {рабочего слоя) и .качества отделки рабочей поверхности; б) геометрической правильности и точности изготовления деталей подшипника; в) условий монтажа, .смазки и прочих факторов, зависящих от узла и не зависящих от испытуемого подшипника.

Основной задачей является создание таких методов испытания и исследования, которые дали бы (возможность установ.ить влияние одного из факторов, исключая при этом влияние всех прочих указанных выше факторов.

Наибольший интерес представляет исследование важнейшего «з упомянутых факторов - качества металла и влияния различных состояний его поверхностного слоя и различных состояний отделки рабочей повефхности.

Сощасню изобретению предлагается устройство для испытания металлов а С01противлен.ие износу в подшипниках качения, основанное

№ 63309- 2 -

на известноим уже способе испытания.металлов на соп,роти1ВЛеЕие изно,су от трения посредством промежуточных шариков, вырабатывающих канавку иа поверхности испытуемого металла.

В этом устройстве шарик заключается между испытуемыми поверхностями, одна из которых приводится во вращение, и вырабатывает на них канавки. Для придания щарику вместе с качением также и скользящего движения вращающаяся оправка, несущая одну из испытуемых поверхностей, имеет вертикальную кромку, к которой под действием центробежной оилы прижимается шарик.

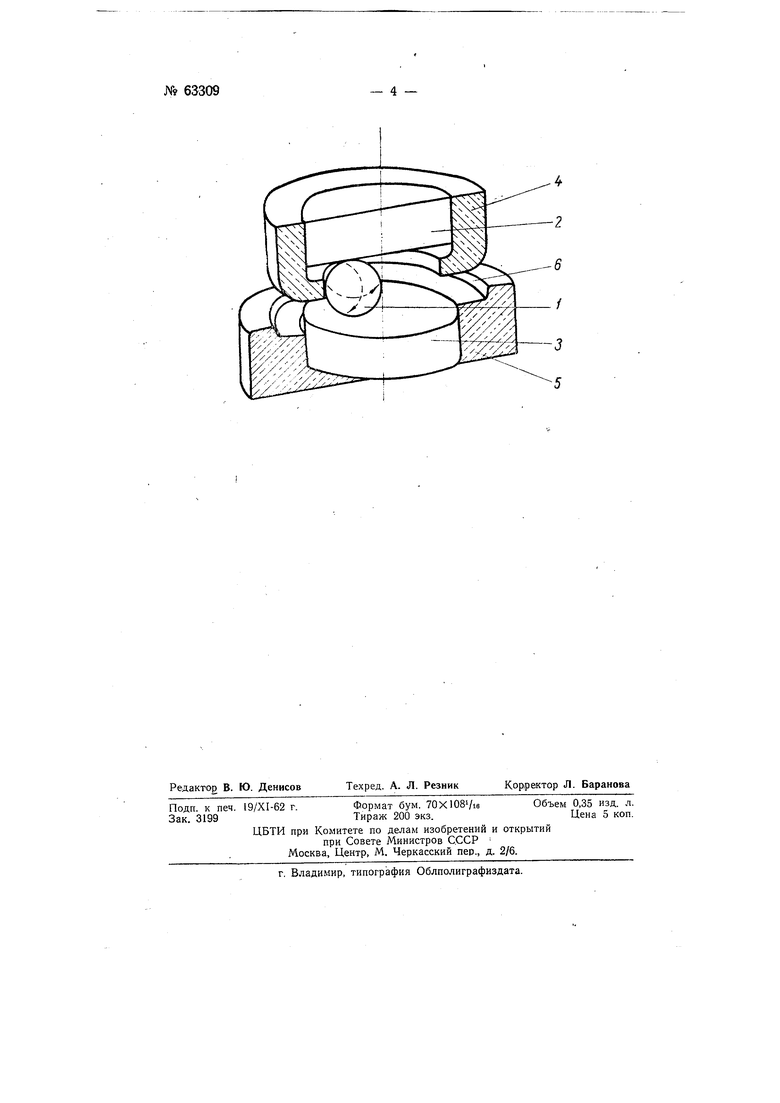

Сущность изобретения поясняется чертежом.

Качение шарика 1 происходит между двумя испытуемыми образцами 2 и 5, установленными в специальных оправках 4 и 5, обеспечи, Бающих строгою взаимную параллельность рабочих поверхностей образцов.

Верхний образец 2 вращается вместе с оправкой 4 с заданной скоростью и увлекает во вращение эксцентрично расположенный шарик I, который, прижимаясь за счет центробежных сил к вертикальной кромке-буртику оправки 4, находящемуся на уровне центра щарика, получает сложное вращение от двух взаимно перПенди1кулярных поверхностей.

Нижний образец 3, неподвижно закрепленный в оправке 5 м снабженный ванночкой 6 для смазки, получает напрузку от гидравлического цилиндра, устанавливаемую по манометру.

Если принять диаметр дорожки качения щарика / на поверхности образца равным диаметру шарвка, то Количество леремен нагрузок для каждой точки образцов будет соответствовать количеству оборотов верхнего об разца. За то же время каждая точка поверхности щарика / будет иметь число перемен нагрузок во столько раз меньше, во сколько поверхность щарика больше поверхности дорожки качения, л/ - D-i 25

ш геО )3

где Л/о и Л/ш -количество перемен нагрузок на каждую точку образца и соответственно шарика, б-ширина и DI-средний диаметр дорожки качения на образцах; D-диаметр шарика.

Из формулы следует, что явления усталости на поверхности образцов будут появляться значительно раньше, чем на поверхности шарика.

Таким образом, в предла гаемом устройстве шарнк / является Л) Инструментом для испытания.

Применение одной партии шариков, изготовленных по высокому классу точности, для целой серии испытаний позволит исключить вообще влияние шарика на результаты испытания (как в отношении геометрии, так и в отношении качества металла самого шарика).

Для специальных опытов можно увеличивать диаметр шарика и увеличивать нагрузку, создавая тем самым большую надежность шарика по сравнению с испытуемым образцом.

Простота изготовления образцов и получения необходимой неизменной степени их точности, а также простота установки образцов для испытания, обеспечивающая неизменную точность их положения при испытании, исключают влйяпие на результат испытания факторов геометрической правильности и точности изготовления испытуемых деталей, влияния монтажа их и прочих факторов, действующих при испытании готовых подшипников.

Сравнительные испытания посредством предлагаемого устройства сотен совершенно идентичных образцов, могущих быть изготовленными с любой желаемой точностью, но «з нескольких различных марок

металла, позволят установить зависимость в этой области без изготовления самих подшипников и принять обоснованные решения в отношении выбора марки стали.

Массовые сравнительные испытания спецально изготовленных образцов магут дать.исчерпывающие данные о вл иянии на сопротивление износу-твердости поверхностного слоя, различных режимов термической обработки (нормализации, закалки, отпуска, старения, обработки холодом) различных методов отделки поверхности качения, различного содержания в металле неметаллических включений (оксидов, сульфидов и карбидов), различия микроструктур и проч. На основе накопленных данных можно сделать обоснованные выводы и наметить пути дальнейшего повышения сроков службы подшипников качения.

Применение минимальной траектории качения при максимально допустимом давлении и значительном числе оборотов, обеспечивающем необходимый температурный режим испытания, позволяет ограничить цикл испытания пары образцов всего несколькими минутами. Это, в свою очередь, способствует массовости сравнительных испытаний и получению такого количества данных, которые позволят установ-ить определенные закономерности.

П р е д м е и 3 о б ;з е т е н и я

Устройство для испытания металлов на сопротивление износу в подшипнашах качения посредством промежуточггого шарика, зажимаемого между испытуемыми поверхностями, одна из которых приводится во вращение, и вырабатываюшего на них канавки, отличающееся те.м, что, с целью придания шарику вместе с качением также и скользящего движения, вращающаяся оправка, несущая одну из испытуемых поверхностей, имеет вертикальную кромку, к которой под действием центробежной силы .прижимается шарик.

jvfb 63309

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания металлов на сопротивление износу в подшипниках | 1946 |

|

SU69309A1 |

| УСТРОЙСТВО С ИМПУЛЬСНОЙ НАГРУЗКОЙ ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ | 2012 |

|

RU2522781C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ | 2011 |

|

RU2485478C1 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

| Способ центробежно-планетарной обработки колец | 1977 |

|

SU897482A1 |

| Машина для испытания металлов на износ | 1929 |

|

SU15923A1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ СВОЙСТВ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2015 |

|

RU2596630C1 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| Электродинамический вибратор | 1982 |

|

SU1089444A2 |

Авторы

Даты

1944-01-01—Публикация

1940-09-21—Подача