(54) СПОСОБ ЦЕНТРОБЕЖНО-ПЛАНЕТАРНОЙ ОБРАБОТКИ

КОЛЕЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежно-планетарной обработки колец | 1978 |

|

SU963829A2 |

| Способ центробежно-планетарной обработки рабочим агентом | 1979 |

|

SU921828A1 |

| Способ абразивной центробежно-планетарной обработки деталей и устройство для его осуществления | 1978 |

|

SU992172A1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Суперфинишный станок для обработки дорожек качения колец шарикоподшипников | 1978 |

|

SU935258A1 |

| Суперфинишный станок для обработки дорожек качения колец шарикоподшипников | 1982 |

|

SU1021580A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ВОЛНОВОДОВ | 2022 |

|

RU2793899C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2572684C1 |

| СПОСОБ РАСКАТКИ ДЕТАЛЕЙ | 2002 |

|

RU2222392C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПАРАМЕТРОВ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 2014 |

|

RU2583510C2 |

1

Изобретение относится к обработке, при которой обрабатывающий материал находится в свободном состоянии, обработка производится при планетарном движении, может быть использовано в подшипниковой промышленности в качестве отделочно-упрочняюш.ей обработки дорожек качения подшипников.

Известен способ центробежно-планетарной обработки колец, согласно которому детали устанавливают в барабаны и сообш,ают им центробежно-планетарное движение 1.

Однако известным способом невозможно суш,ественйо повысить качество колец и повысить ресурс подшипников, поскольку абразивная обработка, сопровождающаяся резанием металла, не позволяет получать достаточно качественную несущую поверхность дорожек колец.

Цель изобретения - повышение качества обработки при упрочнении колец.

Указанная цель достигается тем, что барабаны заполняют смесью металлических закаленных и доведенных шариков диаметром 1-4 мм в объеме 20-90Уо и сообщают им скорость, выбранную по формуле

Со7

10-2 - 5,6-10-2 )-|.

(J

где - угловая скорость, планетарного

движения;

R - радиус вращения барабанов вокруг оси, не совпадающей с осью собственной; и - предел прочности материала

колец;

Р - плотность смеси металлических закаленных и доведенных шариков;

г - радиус обрабатываемой поверхности кольца.

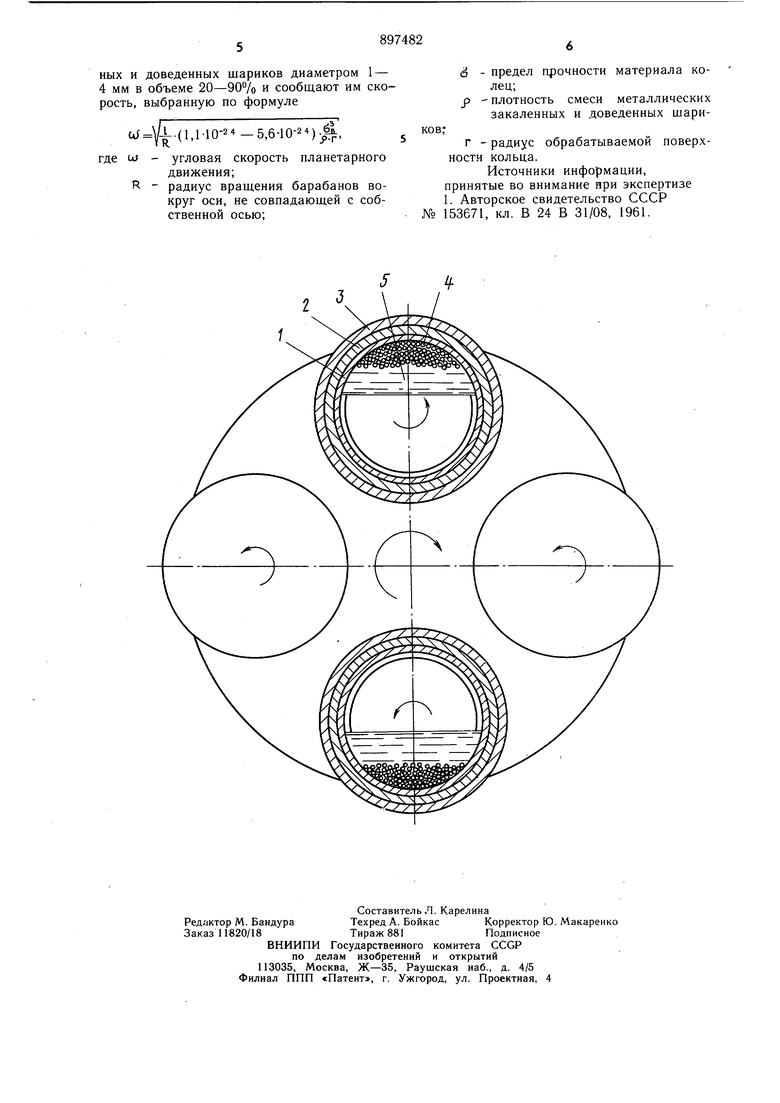

На чертеже изображена схема осушествления данного способа обработки.

Предлагаемый способ осуществляют следующим образом.

Кольца 1 собирают в стакан 2 (или на оправку), заполняют полость барабана 3 на 80-90% смесью стальных закаленных полированных шариков 4 диаметром 1-4 мм. Затем заливают до уровня смеси полирующую жидкость 5 (водный раствор ингибиторов). Перед обработкой определяют предел прочности материала колец. Кольца и смесь шариков подвергают планетарному движению, при котором происходят вращения колец вокруг собственной оси и со своей осью вокруг оси, не совпадающей с осью кольца, а величину скарости центробежнопланетарного вращения выбирают по фор муле .(l,1.10-2 5,6-10-2) где oj - угловая скорость центробеж/ но-планетарного вращения; eg - предел прочности материала колец;Р - плотность смеси стальных закаленных полированных щариков; г - радиус обрабатываемой поверхности кольца; R - радиус вращения вокруг оси, не совпадающей с осью собственной. Пример 1. Обработке,подвергаются кольца из стали ЭИ347 (теплостойкой, используемой для подшипников специального назначения). Предел прочности стали ЭИ347 после термообработки составляет 6. 8,44-10«Н/м2. В качестве обрабатывающей среды ис-, пользуют смесь стальных закаленных полированных шариков диаметром 1-4 мм. Плотность смеси стальных закаленных полированных щариков составляет JJ 7,, Обрабатываются кольца, имеющие радиус дорожки качения г 0,05 м (внутренние кольца подщипника типа 32118Р). Кольца набирают на оправку, устанавливают в контейнер и оставшееся свободное пространство заполняют на 80-90% указанной смесью шариков, а затем до уровня смеси шариков заливают полирующую жидкость (водный раствор ингибиторов коррозии). Затем кольца вместе с заполняющей контейнер смесью шариков приводят в планетарное движение, определив угловую скорость и радиус по указанной формуле. Устанавливают скорость вращения of 2,0 с при радиусе R 0,325 м, исходя из выражения а„ , где а - центростремительное ускорение. Такую же угловую скорость придают кольцам вокруг их собственной оси. Время обработки - 120 мин. В процессе проведения испытаний подшипников, собранных из обработанных по способу колец, установлено, что ресурс подшипников возрастает в 2-3 раза. Пример 2. Обработке подвергают кольца из стали ШХ15ВД (сталь двойного вакуумного переплава, используемая для весьма ответственных подшипников). Предел прочности стали ШХ15ВД после термообработки составляет б 19,6-10 Н/м. В качестве обрабатывающей среды используют смесь стальных закаленных полированных щариков диаметром 1-4 мм. Плотность смеси стальных закаленных полированных шариков составляет Р 7,210 кг/м. Обрабатываются кольца, имеющие радиус дорожки качения г 0,07 м (наружные кольца подшипника типа 32118Т). Кольца набирают в стакан, устанавливают на контейнер и свободное пространство заполняют на 80-90% указанной смесью шариков, а затем до уровня смеси шариков заливают полирующую жидкость (водный раствор ингибиторов коррозии), затем кольца вместе с заполняющей их полость смесью шариков приводят в планетарное движение, определив угловую скорость и радиус. Центростремительное ускорение от врашения вокруг оси, не совпадающей с собственной осью колец а„ 2,7.5 м/с, при этом скорость вращения о/ 3,33 1/с при радиусе R 0,25 м, исходя из выражения а. Такую же угловую скорость придают кольцам вокруг их собственной оси. Время обработки - 120 мин. В процессе проведения испытаний подшипников, собранных из обработанных по способу колец, установлено, что ресурс подшипников возрастает также в 2-3 раза. Предлагаемый способ позволяет при высокой производительности резко повысить качественные показатели колец подшипников йачеиия за счет упрочнения, обеспечивает получение равномерно распределенных по поверхности дорожек качения и в глубину до 100 мкм сжимающих остаточных напряжений, повыщение поверхностной твердости на две единицы, улучшение коэффициента формы микрорельефа и -тем самым увеличение величины несущей поверхности беговой дорожки в 1,5-2 раза, обеспечивает приработку колец вне собранного подшипника, т. е. получение стабильных в эксплуатации величин диаметра дорожки качения кольца как наружного, так и внутреннего. Данный способ обработки позволяет увеличить (как показывают испытания подшипников) ресурс работы весьма ответственных подшипников) в изделиях в 2-3 раза по сравнению с известным. Формула изобретения Способ центробежно-планетарной обработки колец, при котором детали устанавливают в барабаны и сообщают им центробежно-планетарное движение, отличающийся тем, что, с целью повышения качества обработки при упрочнении колец, барабаны заполняют смесью металлических закаленных и доведенных шариков диаметром 1 - 4 мм в объеме 20-90% и сообщают им скорость, выбранную по формуле

CJ У-1-.(1,1-10-2 - 5,6-10-2) Д,

ш - угловая скорость планетарного

движения;

5 радиус вращения барабанов вокруг оси, не совпадающей с собственной осью;

( - предел прочности материала колец;

f - плотность смеси металлических закаленных и доведенных шариков

г - радиус обрабатываемой поверхности кольца.

Источники информации, принятые во внимание ири экспертизе 1. Авторское свидетельство СССР № 153671, кл. В 24 В 31/08, 1961.

Авторы

Даты

1982-01-15—Публикация

1977-10-17—Подача