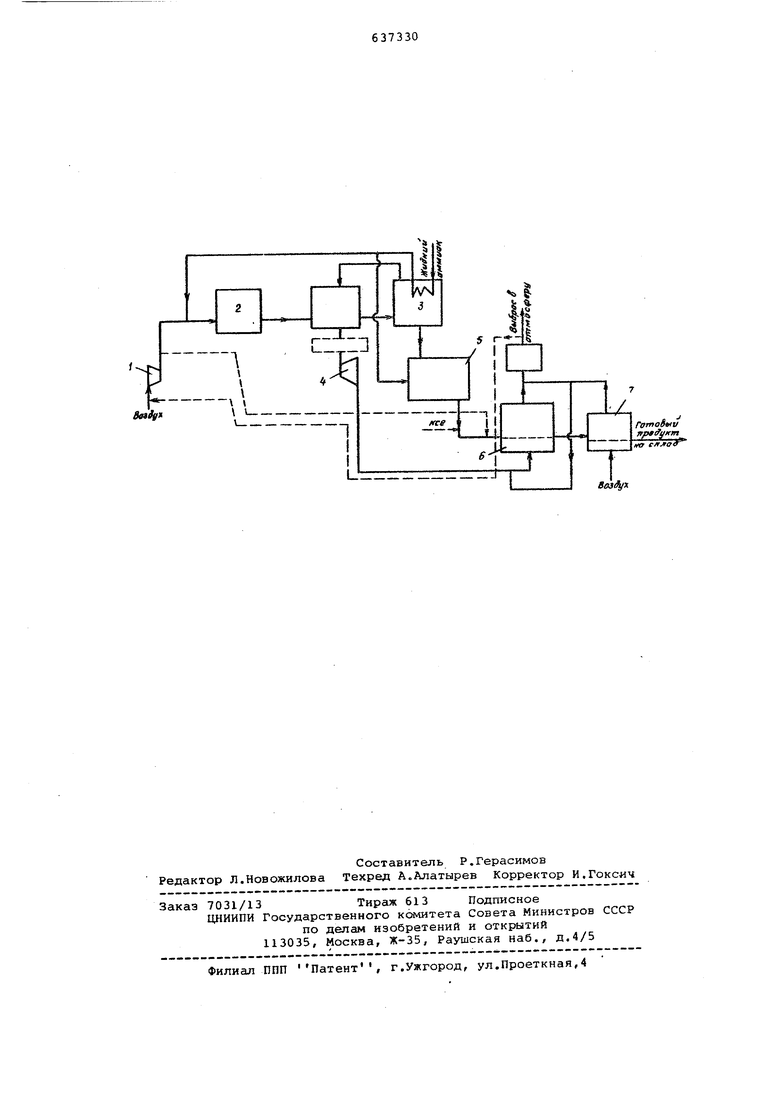

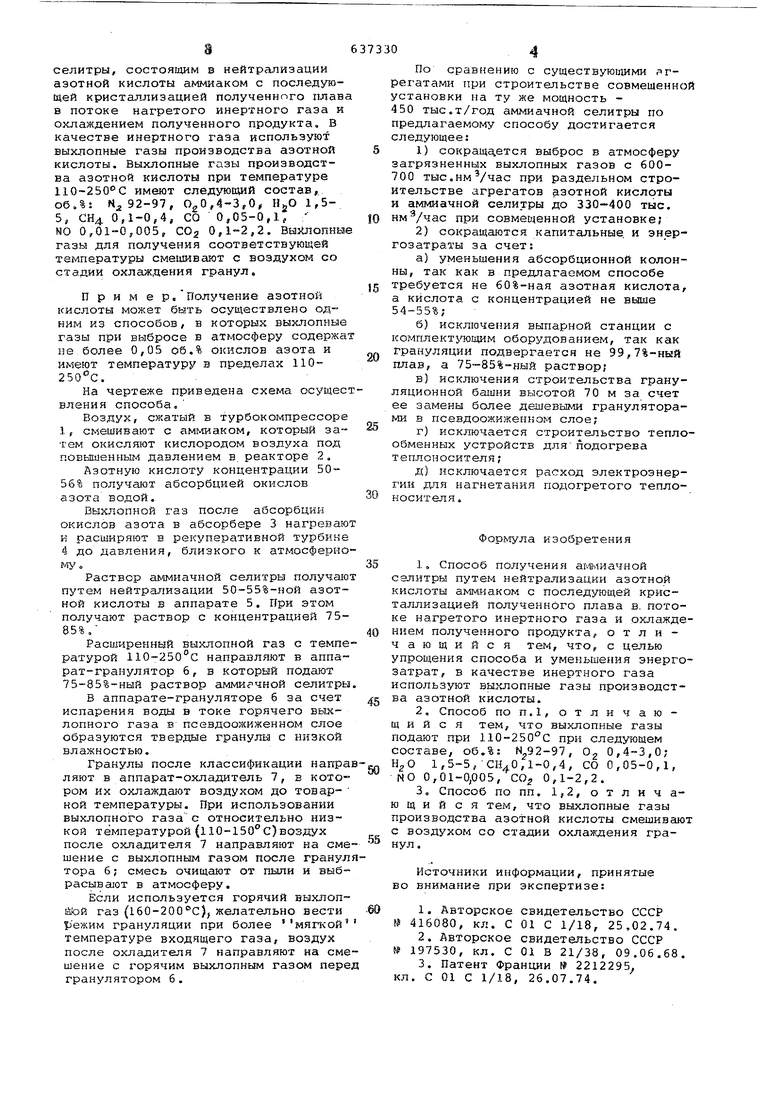

Изобретение относится к химич:еской технологии производства гранулированных минеральных удобрений на основе азотной кислоты, например аммиачной селитры, и может применяться при производстве двойных и тройных удобрений, содержащих азот, фосфор и калий. Известны способы производства гра нулированных минеральных удобрений, в частности аммиачной селитры, путем нейтрализации азотной кислоты аммиаком, кристаллизации полученного плава в токе горячего теплоносителя воздуха, дымовых газов, создающих . псевдоожиженный слой гранулированног продукта l . Современные спосовы производства азотной кислоты .характеризуются применением повышенных давлений на стадиях окисления аммиака и абсорбци окислов азота, а также рекуперацией механической энергии сжатых выхлопных газов с предварительным их подо ревом. При этом выхлопные газы посл расширения в рекуперационной газово турбине выбрасыва1ются в атмосферу с достаточно высокой температурой порядка 160-250° С 2 . Известен способ получения аммиачной селитры путем нейтрализации азотной кислоты аммиаком, кристаллизации полученного 85%-ного раствора, сушки полученных гранул в псевдоожиженном слое в токе горячего воздуха с температурой до 165°С и охлаждения полученного продукта. Для нагнетания воздуха под решетку кипящего слоя устанавливается специальный нагнетатель/ а для нагрева воздуха - трубчатые теплообменники, обогреваемые свежим паром з. Несмотря на относительную простоту способа получения гранулированных удобрений в псевдоожиженком слое, он не получает широкого промышленного внедрения, так как требует значительных затрат тепла для нагрева псевдоожижающего агента и электроэнергии для нагнетания его в систему. Не удается снизить и капитальные затраты, так как необходимо устанавливать дорогостоящие подогреватели и нагнетатели. Целью изобретения является упроще ние способа и уменьшение энергозатрат. Поставленная цель достигается описываемым способом получения аммиачной селитры, состоящим в нейтрализации азотной кислоты аммиаком с последующей кристаллизацией полученного плава в потоке нагретого инертного газа и охлаждением полученного продукта. В качестве инертного газа используют выхлопные газы производства азотной кислоты. Выхлопные газы произволства азотной кислоты при температуре 110 250С имеют следующий состав,. об.% Н 92-97, 020,4-3,0, HjjO 1,55, СНд 0,1-0,4, СО 0,05-0,1, NO 0,01-0,005, СО2 0,1-2,2. Вы Шопнне газы для получения соответствующей температуры смешивают с воздухом со стадии охлаждения гранул, Пример, Г}олучение азотной кислоты может быть осуществлено одним КЗ способов, в которых выхлопные газы при выбросе в атмосферу содержа не более 0,05 об.% окислов азота и имеют температуру з пределах 110250°С. На чертеже приведена схема осущес вления способа. Воздух, сжатый в турбокомпрессоре I, смешивают с ам,миаком, который затем окисляют кислородом воздуха под повышенным давлением в. реакторе 2. Азотную кислоту концентрации 5056% получают абсорбцией окислов азота водой. Выхлопной газ после абсорбции окислов азота в абсорбере 3 нагреваю и расширяют в рекуперативной турбине 4 до давления, близкого к атмосферно Раствор аммиачной селитры получаю путем нейтрализации 50-55%-ной азотной кислоты в аппарате 5, При этом получают раствор с концентрацией 7585%/Расширенный выхлопной газ с темпе ратурой 110-250 0 направляют в аппарат гранулятор 6, в который подают 75-85% ный раствор аммиачной селитры В аппарате-грануляторе 6 за счет испарения воды в токе горячего выхлопного газа в псевдоожиженном слое образуются твердые гранулы с низкой влажностью. Гранулы после классификации напра ляют в аппарат-охладитель 7, в котором их охлаждают воздухом до товарной температуры. При использовании выхлопного газа с относительно низкой температурой (но-150°с)воздух после охладителя 7 направляют на сме шение с выхлопным газом после гранул тора б; смесь очищают от пыли и выбрасывают в атмосферу. Если используется горячий выхлопйЬй газ (160-200С), желательно вести режим грануляции при более мяп ой температуре входящего газа, воздух после охладителя 7 направляют на сме шение с горячим выхлопным газом пере гранулятором б. По сравнению с существующими гтрегатами при строительстве совмещенной установки на ту же мощность 450 тыс.т/год аммиачной селитры по предлагаемому способу достигается следующее: 1)сокращд.ется выброс в атмосферу загрязненных выхлопных газов с 600700 тыc,нмVчac при раздельном строительстве агрегатов азотной кислоты и аммиачной селитры до 330-400 тыс. HMV4ac при совмещенной установке; 2)сокращаются капитальные, к энергозатраты за счет: а)уменьшения абсорбционной колонны, так как в предлагаемом способе требуется не 60%-ная азотная кислота, а кислота с концентрацией не выше 54-55%; б)исключения выпарной станции с комплект пощим оборудованием, так как грануляции подвергается не 99,7%-ньгй плав, а 75-85%-ный раствор; в)исключения строительства грануляционной башни высотой 70 м за счет ее замены более дeшeвы ш грануляторами в псевдоожиженном слое; г)исключается строительство теплообменных устройств ДЛЯподогрева теплоносителя; д)исключается расход электроэнергии для нагнетания подогретого теплоносителя. Формула изобретения 1,Способ получения агфдиачной салитры путем нейтрализации азотной кислоты аммиаком с последующей кристаллизацией полученного плава в. потоке нагретого инертного газа и охлаждением полученного продукта, отличающийся тем, что, с целью упрощения способа и уменьшения энергозатрат, Б качестве инертного газа используют выхлопные газы производства азотной кислоты. 2,Способ попЛ, отличающийся тем, что выхлопные газы подают при 11О-250 0 при следующем составе, об.%: N 92-97, Og 0,4-3,0; 1,5-5,,1-0,4, СО 0,05-0,1, NO 0,01-0,005, СО 0,1-2,2. 3,Способ по пп. 1,2, отличающийся тем, что выхлопные газы производства азотной кислоты смешивают с воздухом со стадии охлаждения гранул. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 416080, кл. С 01 С 1/18, 25.02.74. 2.Авторское свидетельство СССР № 197530, кл. С 01 В 21/38, 09.06.68. 3.Патент Франции 2212295, кл. С 01 С 1/18, 26.07.74.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2001 |

|

RU2170720C1 |

| Способ получения удобрения | 1989 |

|

SU1647001A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАЧНО-НИТРАТНОГО УДОБРЕНИЯ | 2003 |

|

RU2228919C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ВОДОРАСТВОРИМЫХ УДОБРЕНИЙ | 2003 |

|

RU2228322C1 |

| Способ получения аммиачной селитры | 1976 |

|

SU614026A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2016 |

|

RU2642669C1 |

| КАЛЬЦИНИРОВАННАЯ АММИАЧНАЯ СЕЛИТРА ДЛЯ УЛУЧШЕНИЯ ПЛОДОРОДИЯ ПОЧВЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2235084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЫ | 2002 |

|

RU2223934C1 |

Авторы

Даты

1978-12-15—Публикация

1975-08-18—Подача