Настоящее изобретение относится к способам получения азотно-калийных гранулированных удобрений на основе аммиачной селитры и хлорида калия и может быть использовано в химической промышленности.

Известен способ получения двухслойных гранулированных азотно-калийных удобрений в псевдоожиженном слое. При этом раствор хлорида натрия наносят на поверхность гранул аммиачной селитры путем его распыления при температуре псевдоожиженного слоя 80-82oC и концентрации NaCl в растворе 24-25 мас.% [SU N 352861, МПК C 05 C 1/02, 1972]. Недостатком данного способа является низкая производительность по готовому продукту.

Известен способ получения азотно-калийного удобрения, в котором в концентрированный раствор или плав аммиачной селитры вводят тонкоизмельченный хлорид калия с последующим гранулированием плава в грануляционных башнях. Получаемое азотно-калийное удобрение содержит N 16-16,5 мас.%, K2O 25 мас.% [Позин М.Е. Технология минеральных солей удобрений, пестицидов, промышленных солей, окислов и кислот, ч. II, изд. 4, Л.: Химия, 1974, с. 1208-1209]. Недостатком данного способа является его пониженная эксплуатационная надежность, так как он требует использования только тонкоизмельченного хлорида калия, а при использовании стандартных по размеру частиц хлорида калия происходит частая забивка грануляторов, что уменьшает производительность способа.

Известен способ получения гранулированного сложного удобрения, содержащего азот, фосфор и калий, который включает подогрев по крайней мере одного из компонентов перед смешением с другим, а затем смешение вышеупомянутого соединения с плавом мочевины, нитрата аммония и их смесей, чтобы сформировать расплавленную смесь, разделение расплавленной смеси на капли жидкости и охлаждение получившихся капель до их затвердения в гранулированном виде [US N 3539326, МПК C 05 C 9/00, 1970]. Недостатком данного способа является его пониженная эксплуатационная надежность, так как требуется подогрев практически всех компонентов сложного удобрения, что в конечном итоге приводит к потере азота, негативно отражается на процессе гранулирования и приводит к неоднородному составу получаемого продукта. Кроме того, присутствие в сложном удобрении фосфора значительно удорожает удобрение.

Наиболее близким по технической сущности и достигаемому результату к настоящему изобретению является способ получения азотно-калийного удобрения, включающий смешение аммиачной селитры с хлоридом калия и гранулирование полученного расплава [RU N 2154620, МПК C 05 C 1/02, 2000 г.].

В известном способе гранулирование смеси осуществляют в барабанном грануляторе.

Основным недостатком способа-ближайшего аналога является недостаточный уровень удовлетворения агрохимических параметров при использовании готовых продуктов, получаемых при его реализации.

Основная техническая задача, на решение которой направлено настоящее изобретение, состоит в том, чтобы при сохранении надежности и производительности способа, продукт, получаемый при его реализации, имел улучшенные качественные показатели, в частности удовлетворял бы большему количеству агрохимических параметров.

Поставленная задача решается в способе получения азотно-калийного удобрения, включающем смешение плава аммиачной селитры с хлоридом калия, гранулирование полученного расплава, причем хлорид калия берут в количестве 5,00-36,95 мас. %, гранулирование осуществляют путем приллирования в грануляционной башне капель расплава, полученных в результате распада вытекающих из гранулятора струй расплава в потоке воздуха, при этом отношение динамического давления струи расплава к гидростатическому давлению слоя расплава в грануляторе выбирают в интервале 1,3-5,3. Метод приллирования заключается в кристаллизации и отвердении капель расплава, разбрызгиваемого в высоких полых башнях навстречу потоку охлаждающего воздуха [Кувшинников И.M. Минеральные удобрения и соли.- М.: Химия, 1987, с. 13]. Динамическое давление - широкоизвестный технический термин, динамическое давление равно W2• ρ/2, где W и ρ - скорость и плотность текущей среды. Гидростатическое давление - это сила давления столба жидкости, плава или суспензии, отнесенная к единице площади [Касаткин А.Г. Основные процессы и аппараты химической технологии.- M.: Химия, 1971, с. 25]. Динамическое и гидростатическое давления выражаются в системе единиц измерения СИ в Па = Н/м2.

Кроме того, отношение удельных массовых расходов струи расплава и потока воздуха поддерживают в диапазоне (4,5 - 17,3) • 103. Массовый расход расплава в системе СИ выражают в кг/(м2•с). Кроме того, азотно-калийное удобрение, приготовленное по указанному выше способу, содержит, мас.%: N 21,43-32,30 и K2O 3,00-22,17.

Основные отличительные признаки предлагаемого способа заключаются в том, что хлорид калия берут в количестве 5,00-36,95 мас.%, гранулирование осуществляют путем приллирования в грануляционной башне капель расплава, полученных в результате распада вытекающих из гранулятора струй расплава в потоке воздуха, при этом отношение динамического давления струи расплава к гидростатическому давлению слоя расплава в грануляторе выбирают в интервале 1,3-5,3.

Дополнительный отличительный признак состоит в том, что отношение удельных массовых расходов струи расплава и потока воздуха поддерживают в диапазоне (4,5 - 17,3) • 103.

Способ в соответствии с настоящим изобретением позволяет получать удобрения состава - N 21,43-32,30 мас.%, K2O 3,00-22,17 мас.%.

Настоящее изобретение соответствует условию патентоспособности - новизна, поскольку в известном уровне техники не удалось найти технического решения, существенные признаки которого полностью совпадают со всеми признаками, имеющимися в первом независимом пункте формулы настоящего изобретения. Изобретение соответствует также условию патентоспособности - изобретательский уровень, поскольку известный уровень техники не содержит описания технического решения, отличительные признаки которого направлены на решение технической задачи, на выполнение которой направлено настоящее изобретение. Более того, в специальной технической литературе утверждалось, что высота гранулятора и, следовательно, гидростатическое давление слоя расплава в нем никак не влияет на работу гранулятора, в случае если гидростатическое давление меньше динамического давления струй расплава, вытекающих из гранулятора [Холин Б.Г. Центробежные и вибрационные грануляторы плавов и распылители жидкости.- М.: Машиностроение, 1977, с. 77, 5-й абзац сверху]. Авторами впервые установлено, что гидростатическое давление слоя расплава влияет на работу гранулятора и на совокупность агрохимических свойств готовых продуктов, получаемых при реализации способа по настоящему изобретению.

Сущность изобретения поясняется примерами его реализации.

Пример 1.

В смеситель подают плав аммиачной селитры концентрацией 99,7-99,8 мас.% в количестве 25,78 т/ч и порошок хлорида калия в количестве 1,36 т/ч при температуре 145-150oC. Концентрация хлорида калия в смеси 5 мас.%. Гранулирование осуществляют методом приллирования, для чего полученную смесь направляют на гранулирование в башню, которая имеет диаметр 28 м и высоту 70 м. Высота полета гранулы составляет 50 м. Гранулирование капель расплава, полученных в результате распада вытекающих из гранулятора струй расплава в потоке воздуха, проводят при отношении динамического давления струи расплава к гидростатическому давлению слоя расплава в грануляторе, равном 1,3. Отношение удельных массовых расходов струи расплава и потока воздуха поддерживают равным 4,5•103. Встречным потоком воздуха, поднимающегося вверх в гранбашне со скоростью 0,6 м/с, падающие капли расплава охлаждаются и кристаллизуются в виде гранул. Отработанный охлаждающий поток воздуха выходит из гранбашни в атмосферу. Образующиеся в гранбашне гранулы попадают на вращающееся поворотное днище, откуда направляются на грохочение и дальнейшее охлаждение в охладителе кипящего слоя. Полученное азотно-калийное удобрение имеет состав: N - 32,30 мас.%, K2O - 3,0 мас.%, H2O - не более 0,25 мас.%. Это удобрение имеет не менее 93% гранул размером 1-4 мм, содержание гранул размером менее 1 мм до 5%. Средняя часовая производительность по готовому продукту составляет 27 т/ч.

Пример 2.

Процесс ведут так же, как описано в примере 1, но со следующими отличиями. В смеситель подают плав аммиачной селитры концентрацией 99,7-99,8 мас.% в количестве 17,11 т/ч и порошок хлорида калия в количестве 10,03 т/ч при температуре 145-150oC. Содержание хлорида калия в смеси 36,95 мас.%. Гранулирование капель расплава, полученных в результате распада вытекающих из гранулятора струй расплава в потоке воздуха, проводят при отношении динамического давления струи расплава к гидростатическому давлению слоя расплава в грануляторе равном 5,3. Отношение удельных массовых расходов струи расплава и потока воздуха поддерживают равным 17,1•103. Поток воздуха имеет скорость 0,4 м/с. Полученное азотно-калийное удобрение имеет состав N - 21,43 мас.%, K2O - 22,17 мас.%. В результате реализации способа удобрение имеет не менее 93% гранул размером 1-4 мм, содержание гранул размером менее 1 мм до 5%.

Пример 3.

Процесс ведут так же, как описано в примере 1, но со следующими отличиями. В смеситель подают плав аммиачной селитры концентрацией 99,7-99,8 мас.% в количестве 21,44 т/ч и порошок хлорида калия в количестве 5,70 т/ч при температуре 145-150oC. Содержание хлорида калия в смеси 21,0 мас.%. Гранулирование капель расплава, полученных в результате распада вытекающих из гранулятора струй расплава в потоке воздуха, проводят при отношении динамического давления струи расплава к гидростатическому давлению слоя расплава в грануляторе, равном 3,3. Отношение удельных массовых расходов струи расплава и потока воздуха поддерживают равным 10,8•103. Поток воздуха имеет скорость 0,5 м/с. Полученное азотно-калийное удобрение имеет состав N - 26,86 мас.%, K2O - 12,6 мас.%. В результате реализации способа удобрение имеет не менее 93% гранул размером 1-4 мм, содержание гранул размером менее 1 мм до 5%.

Пример 4.

Процесс ведут так же, как описано в примере 1, но со следующими отличиями. Гранулирование капель расплава, полученных в результате распада вытекающих из гранулятора струй расплава в потоке воздуха, проводят при отношении динамического давления струи расплава к гидростатическому давлению слоя расплава в грануляторе, равном 1,2. Отношение удельных массовых расходов струи расплава и потока воздуха принимают равным 4,3•103. Если динамическое давление струй расплава выбирается ниже нижних пределов параметров способа, то падает надежность работы оборудования, забивается гранулятор, падает производительность процесса, ухудшается гранулометрический состав азотно-калийного удобрения.

Пример 5.

Процесс ведут так же, как описано в примере 1, но со следующими отличиями. Гранулирование капель расплава, полученных в результате распада вытекающих из гранулятора струй расплава в потоке воздуха, проводят при отношении динамического давления струи расплава к гидростатическому давлению слоя расплава в грануляторе, равном 5,5. Отношение удельных массовых расходов струи расплава и потока воздуха принимают равным 17,3•103. Если динамическоe давлениe струи расплава повышается за пределы параметров способа, то наблюдается нестабильный режим работы гранулятора, повышается унос пыли готового продукта, падает надежность работы оборудования, ухудшается гранулометрический состав азотно-калийного удобрения.

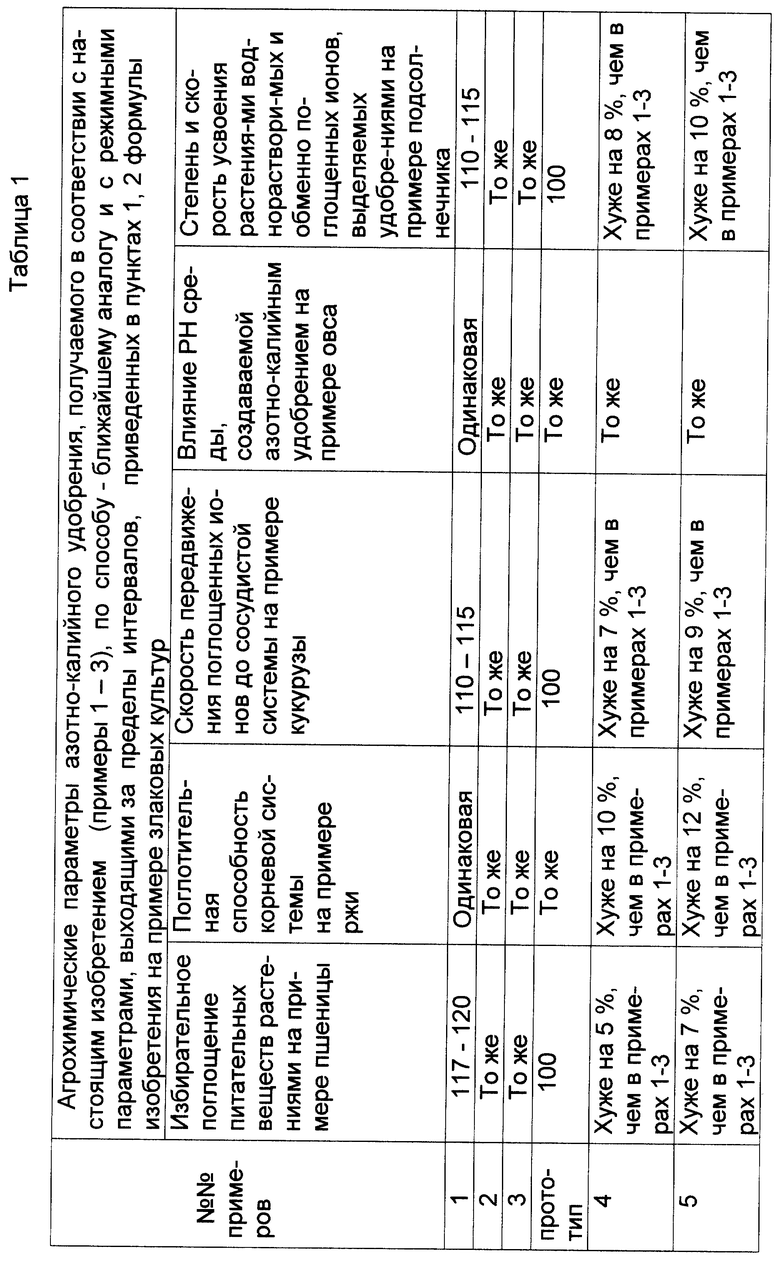

В табл. 1 приведены агрохимические параметры азотно-калийного удобрения, получаемого по настоящему изобретению (примеры 1-3), по способу-ближайшему аналогу и с режимными параметрами, выходящими за пределы интервалов, приведенных в пунктах 1, 2 формулы изобретения.

Агрохимические параметры азотно-калийного удобрения, полученного по способу-ближайшему аналогу, принимаем за 100%.

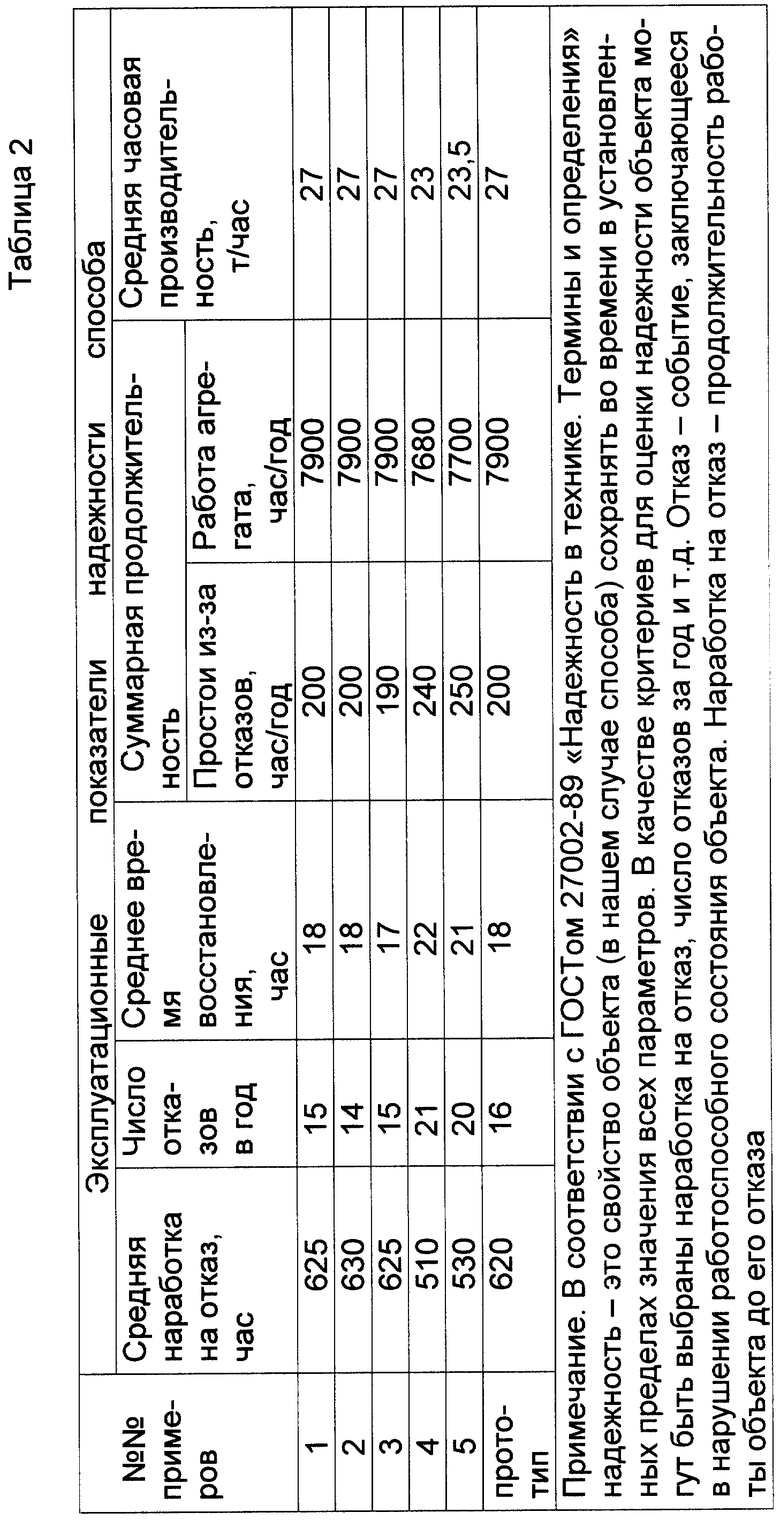

В табл. 2 приведены эксплуатационные показатели способа получения азотно-калийного удобрения (примеры 1-3), по способу- ближайшему аналогу и с режимными параметрами, выходящими за пределы интервалов, приведенных в пунктах 1, 2 формулы изобретения.

Изобретение с наибольшей эффективностью может быть использовано в химической промышленности при производстве гранулированных азотно-калийных удобрений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2000 |

|

RU2154621C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2000 |

|

RU2154620C1 |

| ЖИДКОЕ АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ | 2000 |

|

RU2168487C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, КАЛЬЦИЙ И СЕРУ | 2001 |

|

RU2186751C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2004 |

|

RU2289559C2 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2315740C2 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2240295C1 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2198862C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ УДОБРЕНИЙ | 2003 |

|

RU2230718C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2013 |

|

RU2535167C1 |

Изобретение относится к способам получения азотно-калийных гранулированных удобрений. Способ включает смешение плава аммиачной селитры с хлоридом калия, который вводят в количестве 5,00-36,95 мас.%, гранулирование полученного расплава путем приллирования в грануляционной башне капель расплава, полученных в результате распада вытекающих из гранулятора струй расплава в потоке воздуха, при этом отношение динамического давления струи расплава к гидростатическому давлению слоя расплава в грануляторе выбирают в интервале 1,3-5,3. Кроме того, отношение удельных массовых расходов струи расплава и потока воздуха поддерживают в диапазоне (4,5-17,3)•103. Азотно-калийное удобрение, приготовленное в соответствии со способом, содержит, мас.%: N 21,43-32,30 и K2O 3,00-22,17. Использование изобретения позволяет при сохранении производительности улучшить агрохимические параметры получаемого удобрения. 2 с. и 2 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2000 |

|

RU2154620C1 |

| Способ получения гранулированных комплексных удобрений | 1979 |

|

SU1056896A3 |

| US 3539326 A, 10.11.1970 | |||

| Реле времени переменного тока | 1955 |

|

SU104706A1 |

| БАБКИН В.В | |||

| БРОДСКИЙ А.А | |||

| Фосфорные удобрения России | |||

| - М.: Маргус, 1995, с.202 - 203. | |||

Авторы

Даты

2001-07-20—Публикация

2001-02-09—Подача