1

Изобретение относится к области химии, в частности к способам проведения абсорбционных процессов, и может быть использовано для очистки отходящих промышленных газов химических производств от вредных примесей.

Известен способ проведения абсорбционных процессов, при котором поглощение компонентов парогазовой смеси жидкостью осуществляют в массообменном анпарате путем прохождения паро-газового потока через слой жидкого поглотителя в присутствии твердой фазы.

Однако такой способ не обеспечивает достаточно полную очистку промышленных газов от вредных примесей. Твердая фаза в виде легких шаров диаметром от 30 до 100 мм приводит к турбулизации макрообъемов системы, но не микрообъемов, которые в основном определяют эффективность массопереноса. Кроме того, в аппарате со слоями подвижной щаровой насадки контакт масс происходит не по всему объему аппарата, а лишь в ограниченных зонах расположения шаров, способ имеет также высокое гидравлическое сопротивление абсорберов.

Как правило, процесс очистки газов относится к граничной области кривой равновесия (область очень низких концентраций примесного компонента), где движущие силы процесса очень малы, в связи с чем необходимо значительное количество ступеней контакта или большая высота насадки, что приводит к высокому гидравлическому сопротивлению слоя насадки (так, например, потеря напора на 3 секции составляет 8000 мм вод. ст.). Учитывая, что для систем газоочистки характерны большие объемы и низкий напор газов, упомянутое требование организации высокого нанора газа для обеспечения потребного количества ступеней контакта делает задачу очистки газа проблемной, так как возникает необходимость в создании специальных газодувок.

Известен способ проведения процесса, при котором эффективность массообмена определяется коэффициентом турбулентной диффузии, который, в свою очередь, зависит от степени турбулизации микрообъемов системы, ибо процесс переноса массы - микропроцесс. Режим движения частиц мелкодисперсной твердой фазы резко отличается от режимов движения микрочастиц газа и жидкости (которые имеют малоразнящиеся скорости), что приводит вследствие градиента скоростей к интенсивному образованию микровихрей и максимальному касательному трению, вовлекает

в процесс активного массообмена микрообъемы системы. В резулГ)Тате резко увеличивается коэффициеит турбулентной диффузии и удается наиболее нродуктивно и значительно интенсифицировать массообмен ио сравнению с известными снособами. Кроме того, мелкодиснерсная твердая фаза циркулирует в системе и контакт фаз идет во веем объеме апиарата.

Известен еиособ ироведення абсорбционных нроцессов, ири котором обработку газовой смеси ведут суснеизией, состоящей из н идкости-ноеителя и мелкодиснерсной твердой фазы, в качестве которой применяют сорбент.

Недостатком такого снособа является невозможность иснользования инертных тел, не встзиающих во взаимодействие с твердой фазой.

Цель изобретения - возможность интенсифицировать процесс за счет турбулизации микрообъемов системы нотоков с низким напором газа и малой концентрацией поглощаемого комнонента.

Для этого по предлагаемому способу в качестве мелкодисперсной твердой фазы применяют твердую фазу, пе обладающую сорбционными свойствами, нреимущгственно сонолимер стирола и дивинилбеязола.

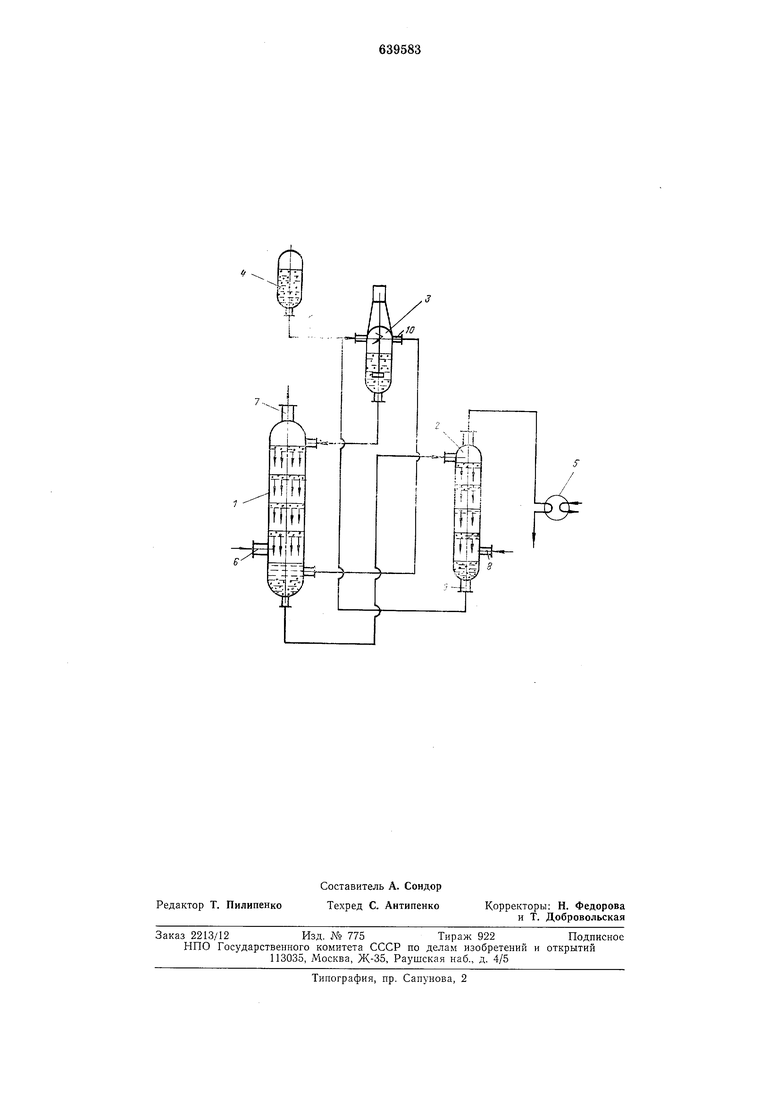

На чертеже предетавлена схема абсорбционной установки, реализующая предлагаемый еноеоб.

Установка состоит из абсорбера 1, десорбера 2, смесителя 3, бункера 4, холодильника 5. Анпараты установки имеют технологические штуцеры 6-9.

Установка работает следующим образом.

Газ с нримесным компонентом через штуцер 6 поступает в абсорбер 1, где ма тарелках вступает в коптакт е суспензией жидкость- мелкодисперспая твердая оЬаза, папример сополимер стирола и дивинилбензола. При контакте протекают процессы абсорбцнн, в реззльтате газ очищается от примесей. Очищенный газ через штуцер 7 удаляется нз абсорбера, сорбент осаждаетея в кубовой части аппарата, откуда подается на регенерацию в десорбер 2. Регенерирующий агент (острый нар или инертный газ и т. д.) нодается через штуцер 8 и движется нротивотоком навстречу суспепзии. Регенерирующий агент с поглощенной из еорбепта примесью в виде пара направляется в холодильпик 5 и подаетея далее па ректификацию.

Регенерированная емола нодается в смеситель 3. Смеситель 3 еоединен е бункером 4 сорбента, откуда нодается свежая твердая фаза при пуске установки, а также ири подпитке взамен отработанной или случайно унесенной. В смесителе суспензия усредняетея но еоставу сорбента и жидкоети и направляетея через штуцеры на орошение абсорбера I. Через штуцер 9 абсорбера 1 нроизводится подача жидкой фазы на циркуляцию в П1туцер 10 смесителя 3 и отбор

па ректификацию. При подаче твердой фазы производится микротзфбулизация объемов системы.

Формула изобретения

Сиособ проведения абсорбционных нроцессов, црн котором обработку готовой смеси ведут суспензией, состоящей из жидкости-носителя и мелкодисперспой твердой фазы, о т л и ч а ю щ и и с я тем, что, с целью

иптенснфикацпи нроцесса за счет турбулнзации мнкрообъемов системы потоков е низким нанором газа и малой концентрацией поглощаемого компопента, в качеетве мелкодисперсной твердой фазы применяют

твердую фазу, ис обладающую еорбционными свойствами, препмущеетвеппо сополимер стирола и дивипилбензола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ АБСОРБЦИОННЫХ ПРОЦЕССОВ | 1998 |

|

RU2151631C1 |

| Массообменный аппарат | 1980 |

|

SU1020149A2 |

| Установка десорбции (испарения) с глубокой рекуперацией тепла | 2019 |

|

RU2723874C1 |

| УНИВЕРСАЛЬНАЯ МАССООБМЕННАЯ АБСОРБЦИОННО-ДЕСОРБЦИОННАЯ УСТАНОВКА | 2010 |

|

RU2446000C1 |

| Абсорбер для селективного удаления кислых газов | 2024 |

|

RU2832561C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2357788C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ И УТИЛИЗАЦИИ ХЛОРА ПРИ ВЫЩЕЛАЧИВАНИИ МЕТАЛЛОВ | 2002 |

|

RU2223228C2 |

| Способ и колонна абсорбционной очистки газов от нежелательных примесей | 2015 |

|

RU2627847C2 |

| ПРЯМОТОЧНЫЙ АБСОРБЕР | 2012 |

|

RU2491982C1 |

| Способ очистки газа от кислых компонентов | 1990 |

|

SU1725988A1 |

Авторы

Даты

1978-12-30—Публикация

1974-06-04—Подача