Известные способы производства вяжущего материала - полуводного гипса - нагреванием в котлах или обжигом в печах дают вяжущее низких механических качеств, обуславливаемых: 1) неоднородностью получаемого продукта (наличие всех трёх модификаций гипса- двуводной, полуводной и безводной) и 2) большим количеством волы, необходимым для затворения, приводящим к образованию пустот в отливках из гипса и последующему водопоглощению.

Кроме того при быстром нагревании и испарении гидратной воды кристаллы гипса измельчаются, превращаясь в мельчайщие кристаллы, приближающие гипс к аморфному материалу.

Обжиг гипса во взвешенном состоянии не внёс в технологию каких-либо существенных изменений. Иные явления происходят jipn дегидратации гипса путём обработки насыщенным паром. Отщепление гидратной воды происходит только под действием тепла. Насыщенный пар под давлением, сообщая гипсу тепло, не даёт отщепивщейся воде перейти в пар. Кристаллы гипса рекристаллизуются в

отщепивщейся воде, а не разрущаются. Передача тепла гипсу паром происходит равномерно как по размещению материала в сосуде, так и в его толще. Это обстоятельство приводит к получению в процессе пропаривания мономинерального полуводного гипса и отщепивщейся воды. Величина давления при пропаривании оказывает влияние на форму рекристаллизуемых при пропаривании кристаллов гипса. При низком давлении кристаллы бывают короткие, толстые и правильной формы. С повышением давления кристаллы становятся более волокнистыми, длинными и иглообразными. Образуется губкообразная масса длинноволокнистых кристаллов, требующая для доведения её до пластического состояния большего количества воды при затворении, чем масса из коротких кристаллов, получившихся при пропаривании при низком давлении.

Температура перехода гипса из двуводной модификации в полуводную лежит в пределах 107 - 170°С (Ваит-Гофф), что соответствует температурам насыщенноге пара давлением 0,4 - 8 атм. Скорость дегидратации тем ниже, чем ниже температура. Практическая низшая температура дегидратации, при которой скорость процесса представляет производственный интерес, 120-124°С (давление пара 1,2-1,3 атм.). Ниже температуры 107°С полуводный гипс присоединяет воду. Опытами установлено получение пропарива-нием полуводногО гипса из ангидрита. Следовательно, при обработке гипса паром устраняется вредное влияние включений в гипсе ангидрита. Второй стадией процесса получения полуводного гипса на основе обработки паром под давлением является удаление отщепившейся воды. Этот процесс осуществляют по-разному: 1. Инж. Якшаров предложил вести процесс пропаривания при высоком давлении, удаляя отщепившуюся воду за счёт аккумулированного в гипсе тепла, т. е. получает гипс только пропариванием. Получаемые при этом способе невысокие механические прочности гипса объясняются: а) наличием, кроме полуводной модификации, и двуводной, образующейся от охлаждения гипса при испарении вох1Ы (резкое парообразование воды, бывшей под давлением, при снятии такового и большое поглощение тепла при парообразован-ии); б) большой нормальной густотой теста, вызываемой кристаллической структурой гипса, полученного при высоком давлении, которое необходимо в этом способе для аккумуляции тепла в гипсе; в) трудностью размола продукта. 2. Рандель, Дейлей и Макнейль ведут процесс при низком давлении и удаляют отщепившуюся воду в ротационной сушилке. Этот способ даёт относительно высокие механические качества гипса (временное сопротивление сжатию 175 - 445 КГ/СМ) и нормальную густоту, но имеет следующие недостатки: а) частичное охлаждение гипса при транспортировании от сосуда пропаривания к сущилке; б) неравномерность дегидратации различных

Подогревание производится отходящим от другого демпфера воздухом и паром из конденсатных сборников.

Время пропаривания зависит от структуры и плотности гипсового камня-сырья. Основные реакции (отщепление гидратной воды и О величине кусков и пыли гипса, змельчающегося при пересыпании сушилке во время длительной ушки; в) унос пыли из сушилки еплоносителем. 3. По способу ИНЖ. Передерия ротационная сушилка заменена снйейерной, сохраняющей перед сушкой пропаренный гипс в открыом бункере с значительным понижением (до 40%) температуры гипса и сушкой при более низких температурах. Авторами предлагается новый способ производства полуводного гипса, обладающего лучщими качествами. Принцип способа заключается в том, что гипсовый камень подвергается последовательной обработке в одном и том же аппарате (пропарнике) насыщенным водяным паром, затем продувке перегретым паром при более высоком давлении и, наконец, просушке горячим воздухом. Процесс состоит из следующих стадий: 1.Приготовление щебня гипсового камня размером 15-20 мм. 2.Загрузка щебня в демпфер. 3.Подогревание щебня до 90°С, продолжительность - 0,5 часа. 4.Пропаривание щебня насыщенным паром давлением 1,2-1,5 атм. (122,6-124° С), продолжительность - 6-8 часов. 5.Продувание пропаренного щебня перегретым паром при 160- 165° С, продолжительность - 0,5 часа. 6.Продувание (высушивание) горячим воздухом при 160-165° С, продолжительность - 2 часа. 7.Разгрузка демпфера. 8.Помол сухого щебня до размера, при котором продукт проходит через сито Ns 30 (900 отв./см) без остатка.

пере1 :ристаллизац.ия) протекают в течение 3 - 4 часов, доста-т.очная продолжительность пропарнвания 5 - б часов, гипс большей плотности потребует нерколько большей продолжительности (6-7 часов). Введение перегретого пара производится ещё при давлении, перегретый пар поглощает воду, компенсирует затрату тепла на испарение отщепивщейся воды и позволяет снизить давление, не только не снижая температуры гипса, но повыщая ее. Одновременно при продувании перегретый пар удаляет часть отщепивщейся воды.

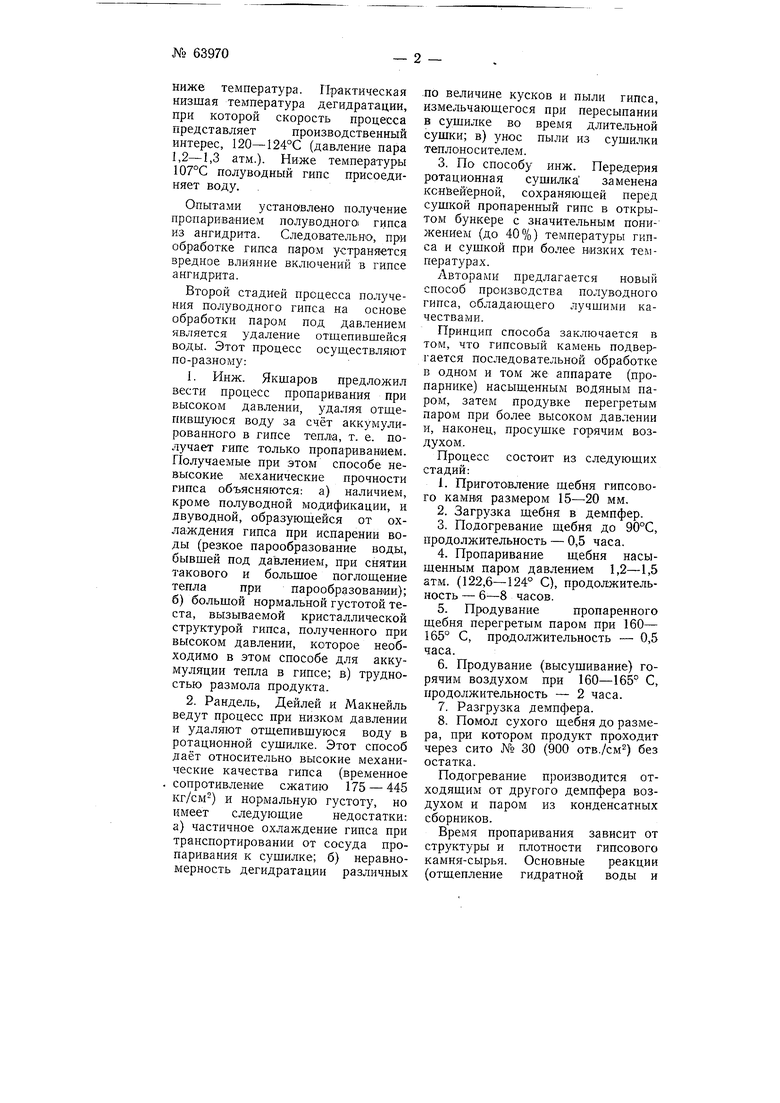

J. Механическая прочность

Продувание горячим воздухом {очищенной от уносов смесью дымовых газов и воздуха) принято 2 часа (из соображений необходигмости малоинтенсивного высущивания, см. выще). Увеличение продолжительности высущивания выщедвух часов может влиять отрицательно - частично обезвоживает полугидрат.

При этом способе используется отходящее тепло конденсата и воздуха.

Гипс, полученный по предлагаемому способу, имеет следующие показатели:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высокопрочного гипса с равномерным прогревом | 2019 |

|

RU2729550C1 |

| Способ получения изделий из гипса | 1940 |

|

SU62785A1 |

| Вертикальный автоклав для производства высокопрочного гипса | 2019 |

|

RU2726736C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1990 |

|

RU2023699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ГИПСА | 2015 |

|

RU2613388C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОСФОРНОЙ КИСЛОТЫ С ПОЛУЧЕНИЕМ В КАЧЕСТВЕ ПОБОЧНОГО ПРОДУКТА АЛЬФА-ПОЛУВОДНОГО ГИПСА МОКРЫМ СПОСОБОМ | 2016 |

|

RU2688514C1 |

| Способ получения высокопрочного гипсового вяжущего | 1983 |

|

SU1167861A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ С ПОЛУЧЕНЕМ В КАЧЕСТВЕ ПОБОЧНОГО ПРОДУКТА АЛЬФА-ПОЛУВОДНОГО ГИПСА И АЛЬФА-ПОЛУВОДНОГО ГИПСА С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ И ВЫСОКОЙ СТЕПЕНЬЮ БЕЛИЗНЫ | 2016 |

|

RU2690358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ГИПСОВОГО ВЯЖУЩЕГО | 2012 |

|

RU2555979C2 |

На 28-е сутки происходит нарастание прочности на 20% от 7-суточной.

35%, однако при 30% получается текучее, удобное для работы тесто.

III. Сроки схва

4-6 мин.

Начало т ы в а н и я 8-10 . Конец

Области применения; гипсожелезобетон - в изделиях и монолитных конструкциях (с защитой арматуры от коррозии), гипсобетон - в изделиях и монолитных конструкциях, отливки конструкций и зданий в подвижной опалубке, стены и перегородочные изделия, полы (с защитой от истирания), теплоизоляция с органическими наполнителями и др.

Преимущества предлагаемого способа получения гипса следующие:

IV.Водопоглощеиие13-16%

V.Теплопроводность0,,40

Авторы

Даты

1944-01-01—Публикация

1942-08-11—Подача