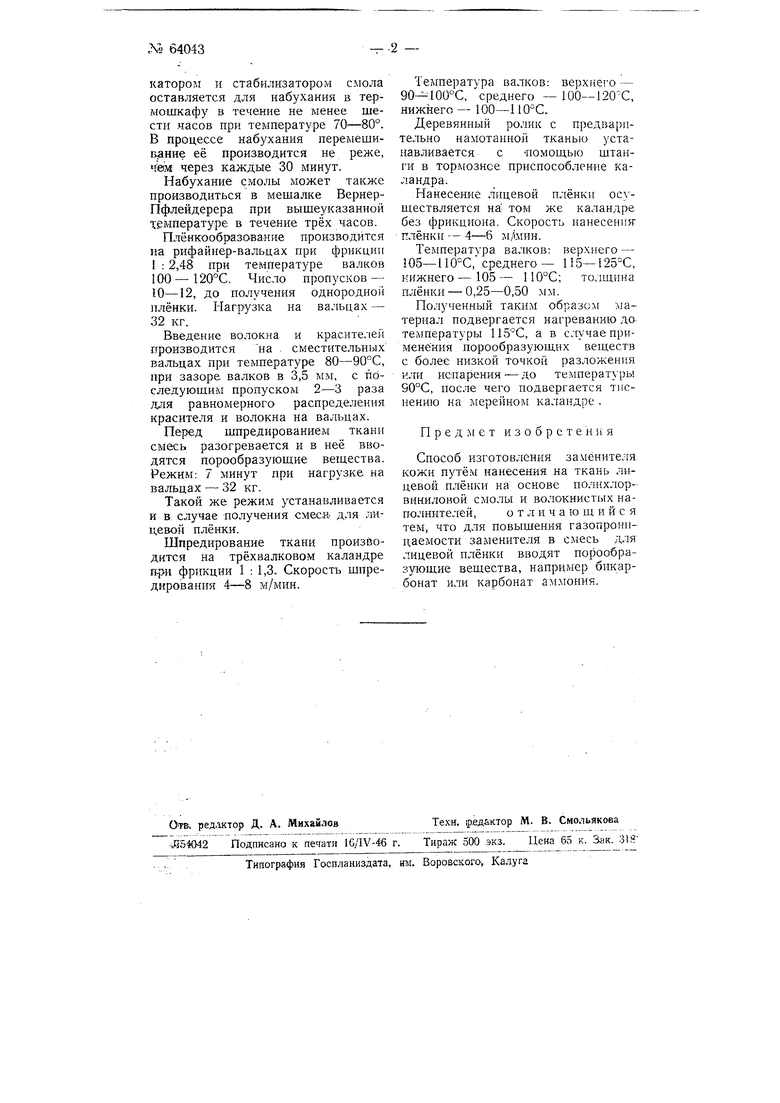

Порообразующнми могут служить бикарбонат аммония, карбо|;ат aMMOHViH, скипидар, спирты, эфиры и т. п.

Процесс осуществляется следующим образом.

Ткань очищается от ниток и сшивается внахл-ёстку дво1п1ым швом. Полихлорвиниловая .,-.смола перед запуском в производство просеивается на сите № 70. Затем тщательно перемешанная с пластификагором и стабилизатором смола оставляется для набухания в термошкафу в течение не менее шести насов при температуре 70-80°. В процессе набухания перемешиБэние её производится не реже, чйм через каждые 30 минут.

Набухание смолы может также производиться в мешалке ВернерПфлейдерера при вышеуказанной температуре в течение трёх часов.

Плёнкообразование производится на рифайнер-вальцах при фрикции I : 2,48 при температуре валков 100-120°С. Число пропусков - 10-12, до получения однородной плёнки. Нагрузка на вальцах - 32 кг.

Введение волокна и красителей производится иа сместительиых вальцах при температуре 80-90°С, при зазоре валков в 3,5 мм, с fidследующим пропуском 2-3 раза для равномерного распределения красителя и волокна на вальцах.

Перед шпредированием ткани смесь разогревается и в неё вводятся порообразуюшие вещества. Режим: 7 минут при нагрузке на вальцах - 32 кг.

Такой же режим устанавливается и в случае получения смеси для лицевой плёнки.

Шпредирование ткани производится на трёхвалковом каландре гьр-и фрикции 1 : 1,3. Скорость щпредирования 4-8 м/мин.

Температура валков: верхнего-- 90-100°С, среднего - 100-120 С, нижнего - 100-110 С.

Деревянный ролик с предварительно намотанной тканью устанавливается с ПОМОЩЬЮ штанги в тормозное приспособление каландра.

Нанесение лицевой плёнки осуществляется на том же каландре без фрикциона. Скорость нанесени5г плёнки - 4-6 лг;1мин.

Температура валков: верхнего - 105-110°С, среднего- 115-i25 C, нижнего - 105 - 110°С; толщина плёнки - 0,25-0,50 мм.

Полученный таким образом iiaтериал подвергается нагреванию до температуры 115-С, а в случае применения порообразующих веществ с более низкой точкой разложения или испарения - до температуры SO°C, после чего подвергается тиснению на мерейном каландре.

Предмет изобретения

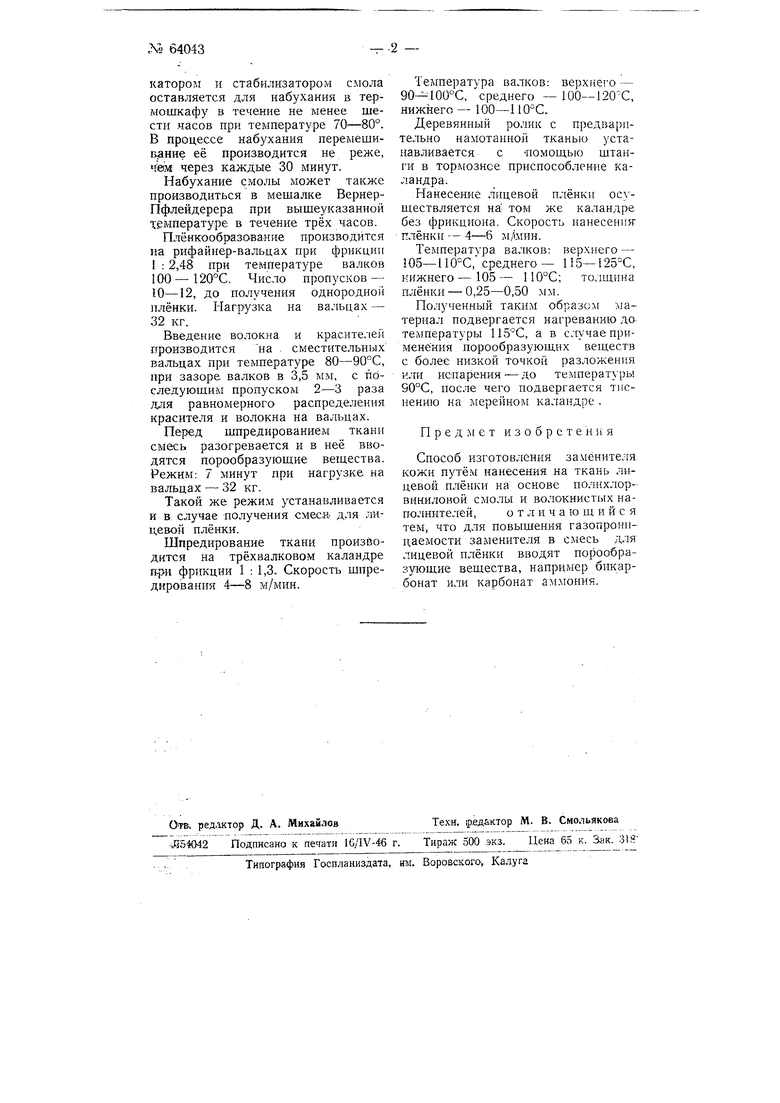

Способ изготовления заменителя кожи путём нанесения на ткань лицевой плёнки на основе полихлорвиниловой смолы и волокнистых нагю.шителей, о т л и ч а ю щ и и с я тем, что для повышения газопроницаемости заменителя в смесь для лицевой плёнки вводят порообразующие вещества, например бикарбонат или карбонат аммония.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валик для вытяжных аппаратов прядильных машин | 1942 |

|

SU66498A1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ОРГАНИЧЕСКОГО ТКАНОГО МАТЕРИАЛА ДЛЯ НАНЕСЕНИЯ ИЗОБРАЖЕНИЯ | 2001 |

|

RU2200214C1 |

| СПОСОБ ПРОИЗВОДСТВА ДУБЛИРОВАННОГО ВОЛОКНИСТОГО НЕТКАНОГО МАТЕРИАЛА "МОНФОРМ" | 2009 |

|

RU2418115C1 |

| Способ огнезащитной отделки текстильных материалов | 1971 |

|

SU576971A3 |

| Электродная сборка для топливного элемента без протонообменной мембраны, способ ее получения и топливный элемент | 2021 |

|

RU2793458C1 |

| Изоляционный материал | 2020 |

|

RU2753045C1 |

| СПОСОБ ПЕРЕВОДА ИЗОБРАЖЕНИЯ НА ТЕКСТИЛЬНЫЙ МАТЕРИАЛ И ПОЛОТНО НОСИТЕЛЯ ИЗОБРАЖЕНИЯ | 1988 |

|

RU2088717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОГЕННЫХ ИОНООБМЕННЫХ МЕМБРАН | 2006 |

|

RU2314322C1 |

| Способ повышения прочности окрасок, получаемых кислотными красителями | 1958 |

|

SU115470A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАРКИРОВАННОГО ИГРАЛЬНОГО СУКНА | 1996 |

|

RU2131953C1 |

Авторы

Даты

1944-01-01—Публикация

1941-05-04—Подача