Перекрестная ссылка на родственные заявки

По настоящей заявке испрашивается приоритет китайской патентной заявки с регистрационным номером 2021100594353, озаглавленной «Электродная сборка для топливного элемента без протонообменной мембраны, способ ее получения и топливный элемент», поданной 20 января 2021 г. в Государственное ведомство интеллектуальной собственности Китая, содержание которой полностью включено в описание посредством ссылки.

Область техники

Изобретение относится к области топливных элементов, в частности, к электродной сборке для топливного элемента без протонообменной мембраны, способу ее получения и топливному элементу.

Уровень техники

Топливные элементы обычно уложены друг на друга или собраны из основных элементов, мембранных электродных сборок, причем каждая мембранная электродная сборка содержит по меньшей мере протонообменную мембрану, положительный полюс и отрицательный полюс. Принцип работы топливных элементов заключается в следующем: водород (или метанол) подают на положительный полюс, кислород (или воздух) подают на отрицательный полюс, водород ионизируется на поверхности положительного полюса с образованием ионов водорода и электронов, электроны передаются к отрицательному полюсу через внешнюю цепь нагрузки, а ионы водорода переносятся к отрицательному полюсу через протонообменную мембрану и реагируют с кислородом и электронами на отрицательном электроде с образованием воды и выделением тепловой энергии.

Изготовление мембранной электродной сборки обычно включает два способа. Один из способов заключается в том, что суспензию, содержащую катализатор и ионообменный полимер, наносят на две стороны протонообменной мембраны, соответственно, а затем соединяют с газодиффузионным слоем с образованием слоистой структуры, в которой положительный полюс, протонообменная мембрана и отрицательный полюс расположены последовательно; а другой способ заключается в том, что суспензию, содержащую катализатор и ионообменный полимер, наносят на газодиффузионный слой с получением положительного полюса и отрицательного полюса, а затем положительный полюс и отрицательный полюс соединяют с протонообменной мембраной с образованием слоистой структуры, в которой положительный полюс, протонообменная мембрана и отрицательный полюс расположены последовательно.

В обоих топливных элементах, образованных двумя вышеуказанными способами, используют протонообменную мембрану. Протонообменная мембрана легко набухает при высоких температурах при эксплуатации, т.е. ионообменный полимер на мембранной подложке (например, ПТФЭ) разлагается и растворяется, так что структура самой протонообменной мембраны повреждается, из-за чего протонообменная мембрана постепенно теряет свои функции и, что более важно, протонообменная мембрана и слой катализатора отделяются друг от друга, тогда старение топливного элемента ускоряется.

Кроме того, стоимость мембранной электродной сборки составляет примерно 60% от стоимости всего топливного элемента. Протонообменная мембрана является одним из центральных компонентов мембранной электродной сборки. В настоящее время наиболее распространенными протонообменными мембранами являются мембраны серии Naflon от DuPont. Использование протонообменной мембраны ограничивает снижение общей стоимости топливного элемента.

Краткое описание изобретения

Целью изобретения является предоставление электродной сборки для топливного элемента без протонообменной мембраны, способа ее получения и топливного элемента, в котором нет необходимости в отдельной обычной протонообменной мембране, и цели протонного обмена можно достичь посредством покрытия слоя катализатора слоем полимерного электролита, содержащего только полимерный электролит.

В первом аспекте изобретение обеспечивает электродную сборку для топливного элемента без протонообменной мембраны, включающую: слой полимерного электролита, слой катализатора отрицательного полюса и слой катализатора положительного полюса, расположенные на двух поверхностях слоя полимерного электролита, и диффузионный слой отрицательного полюса, расположенный на слое катализатора отрицательного полюса на удалении от слоя полимерного электролита, и диффузионный слой положительного полюса, расположенный на слое катализатора положительного полюса на удалении от слоя полимерного электролита, при этом материал слоя полимерного электролита содержит только полимерный электролит.

В электродной сборке по изобретению не требуется использовать обычную протонообменную мембрану, что изначально решает проблему набухания протонообменной мембраны в условиях высокой температуры и снижает стоимость производства. Более того, материал слоя полимерного электролита содержит только полимерный электролит и может выдерживать высокие температуры, а эффект протонного обмена лучше.

В возможном воплощении слой полимерного электролита включает по меньшей мере один материал, выбранный из смолы перфторсульфоновой кислоты, смолы перфторкарбоновой кислоты, сульфированной полиэфирэфиркетоновой смолы, сульфированной полисульфоновой смолы и полибензимидазола, пропитанного кислотной жидкостью или щелочной жидкостью.

В возможном воплощении толщина слоя полимерного электролита составляет 1-10 мкм; а толщина электродной сборки для топливного элемента составляет менее 200 мкм. Слой полимерного электролита относительно тонкий и намного тоньше, чем обычная протонообменная мембрана, тогда внутреннее сопротивление электродной сборки может быть уменьшено, а удельная энергия электродной сборки может быть улучшена.

В возможном воплощении слой катализатора отрицательного полюса и/или слой катализатора положительного полюса включают материал полимерного электролита и активный материал катализатора, и материал полимерного электролита соответствует материалу полимерного электролита в слое полимерного электролита.

Порошок полимерного электролита из того же материала, что и слой полимерного электролита, смешан в слое катализатора, частицы электролита и катализатора образуют связанную структуру, между мелкими частицами образуются неупорядоченные связи и укладки, таким образом образуя микроскопические поры, достигая эффектов передачи газа и каталитической реакции, а также увеличивая площадь контакта между топливом и частицами катализатора.

В возможном воплощении массовое отношение активного материала катализатора к материалу полимерного электролита составляет 1:(0,1-0,5). Возможно диапазон размеров частиц активного материала катализатора составляет 0,1-1 нм, а диапазон размеров частиц материала полимерного электролита составляет 0,2-5 мкм. Пористость слоя катализатора составляет 10%-90%.

Пористость слоя катализатора можно регулировать так, что площадь контакта между топливом и частицами катализатора увеличена, обеспечивая при этом каталитический эффект.

В возможном воплощении активный материал катализатора включает катализатор из благородного металла и/или катализатор из оксида металла; возможно катализатор из благородного металла включает по меньшей мере один из Pt катализатора, композиционного катализатора на основе Pt и Pt/C катализатора, и возможно катализатор из оксида металла включает по меньшей мере один оксид, выбранный из оксида иридия, оксида рубидия и оксида рутения.

В возможном воплощении материал диффузионного слоя отрицательного полюса и/или диффузионного слоя положительного полюса представляет собой материал, выбранный из группы, состоящей из бумаги из углеродного волокна, тканого полотна из углеродного волокна, черной угольной бумаги, металлопены и нетканого материала. Возможно металлопена выбрана из группы, состоящей из пеноникеля, пеномеди, пеноалюминия, пеноцинка и пенотитана. Возможно как диффузионный слой отрицательного полюса, так и диффузионный слой положительного полюса выполнены из бумаги из углеродного волокна.

Во втором аспекте изобретение обеспечивает топливный элемент, включающий направляющую канавку для газа отрицательного полюса, направляющую канавку для газа положительного полюса и вышеуказанную электродную сборку для топливного элемента, расположенную между направляющей канавкой для газа отрицательного полюса и направляющей канавкой для газа положительного полюса.

В третьем аспекте изобретение обеспечивает способ получения вышеуказанной электродной сборки для топливного элемента, включающий: формирование слоя катализатора положительного полюса на диффузионном слое положительного полюса с получением положительного электрода; формирование слоя катализатора отрицательного полюса на диффузионном слое отрицательного полюса с получением отрицательного электрода, и выращивание слоя полимерного электролита на слое катализатора положительного полюса и/или слое катализатора отрицательного полюса, и соединение положительного электрода и отрицательного электрода так, что слой полимерного электролита расположен между слоем катализатора положительного полюса и слоем катализатора отрицательного полюса.

Вышеуказанным способом может быть получена электродная сборка, не требующая обычной протонообменной мембраны, а полученный слой полимерного электролита, содержащий только материал полимерного электролита, может удовлетворять требованию предотвращения передачи электронов, в то же время допуская прохождение протонов, и может работать в условиях высоких температур, тогда эффект передачи протонов лучше.

В возможном воплощении при формировании слоя катализатора положительного полюса на диффузионном слое положительного полюса с получением положительного электрода формируют слой полимерной электролитной смолы; или/и при формировании слоя катализатора отрицательного полюса на диффузионном слое отрицательного полюса с получением отрицательного электрода формируют слой полимерной электролитной смолы; и положительный электрод и отрицательный электрод соединяют так, что слой полимерной электролитной смолы расположен между слоем катализатора положительного полюса и слоем катализатора отрицательного полюса.

Слой полимерной электролитной смолы получают во время получения слоя катализатора без отдельной протонообменной мембраны для получения электродной сборки, тогда получение относительно удобно, и использование обычной протонообменной мембраны исключено.

В возможном воплощении способ получения положительного электрода и/или отрицательного электрода включает: смешивание активного материала катализатора, растворителя катализатора и полимерной электролитной смолы с получением суспензии катализатора; покрытие суспензией катализатора поверхности диффузионного слоя и отверждение, так что на диффузионном слое формируют слой катализатора, прилегающий к диффузионному слою, и слой полимерной электролитной смолы, удаленный от диффузионного слоя.

При отверждении слоя суспензии катализатора катализатор и часть полимерной электролитной смолы можно наносить на сторону, прилегающую к диффузионному слою, с образованием слоя катализатора, часть полимерного электролита всплывает и выращивает структуру более тонкого слоя полимерного электролита во время сушки, чтобы удовлетворить требование предотвращения передачи электронов, при допущении прохождения протонов.

Возможно полимерная электролитная смола включает по меньшей мере одну смолу, выбранную из смолы перфторсульфоновой кислоты, смолы перфторкарбоновой кислоты, сульфированной полиэфирэфиркетоновой смолы и сульфированной полисульфоновой смолы.

Возможно массовая концентрация полимерной электролитной смолы в суспензии катализатора составляет 2%-20%, массовая концентрация активного материала катализатора в суспензии катализатора составляет 5%-45%, а массовое отношение активного материала катализатора к полимерной электролитной смоле составляет 1:(0,2-0,5).

В возможном воплощении суспензия катализатора дополнительно включает растворитель с высокой температурой кипения, и температура кипения растворителя с высокой температурой кипения выше, чем температура кипения растворителя катализатора. Это может предотвратить быстрое улетучивание растворителя и может дать полимерному электролиту и катализатору достаточно времени для физического разделения, так что катализатор может быть осажден, а полимерный электролит может всплыть с образованием слоя полимерного электролита.

Возможно растворитель катализатора включает по меньшей мере один спирт, выбранный из изопропилового спирта, этанола, метанола и пропанола, а растворитель с высокой температурой кипения включает этиленгликоль или глицерин.

Возможно суспензия катализатора дополнительно включает порообразующий агент, чтобы регулировать пористость слоя катализатора.

Возможно порообразующий агент представляет собой по меньшей мере одно вещество, выбранное из ацетата аммония, сульфата аммония и бикарбоната аммония. Возможно массовое отношение активного материала катализатора к растворителю с высокой температурой кипения и порообразующему агенту составляет 1:(0,1-3):(0,1-0,33).

В возможном воплощении на диффузионном слое положительного полюса при формировании слоя катализатора положительного полюса с получением положительного электрода формируют слой пористого полимера, или/и на диффузионном слое отрицательного полюса при формировании слоя катализатора отрицательного полюса с получением отрицательного электрода формируют слой пористого полимера; указанный слой пористого полимера пропитывают кислотной жидкостью или щелочной жидкостью, а затем сушат с образованием слоя полимерного электролита; положительный электрод и отрицательный электрод соединяют так, что слой полимерного электролита расположен между слоем катализатора положительного полюса и слоем катализатора отрицательного полюса.

Слой пористого полимера получают при получении слоя катализатора, затем слой пористого полимера пропитывают кислотной жидкостью или щелочной жидкостью с образованием слоя полимерного электролита, обладающего функцией протонного обмена, без отдельной обычной протонообменной мембраны, для получения электродной сборки, и тогда получение является относительно удобным, и использование обычной протонообменной мембраны исключают.

Кислотная жидкость может представлять собой раствор фосфорной кислоты, раствор серной кислоты, раствор соляной кислоты или раствор азотной кислоты. Возможно массовая концентрация кислотной жидкости составляет 5%-15%.

Возможно щелочная жидкость представляет собой раствор гидроксида натрия и/или раствор гидроксида калия, и возможно массовая концентрация щелочной жидкости составляет 5%-15%. В возможном воплощении способ получения положительного электрода или/и отрицательного электрода включает: смешивание активного материала катализатора, растворителя катализатора и пористого полимера с получением суспензии катализатора; покрытие суспензией катализатора поверхности диффузионного слоя и сушку суспензии катализатора с образованием на диффузионном слое слоя катализатора, прилегающего к диффузионному слою, и слоя пористого полимера, удаленного от диффузионного слоя.

При отверждении слоя суспензии катализатора катализатор и часть слоя пористого полимера можно наносить на сторону, прилегающую к диффузионному слою, с образованием слоя катализатора, часть слоя пористого полимера всплывает и выращивает более тонкую структуру слоя пористого полимера при сушке, чтобы облегчить последующее получение электродной сборки.

Возможно материал полимерного электролита включает полибензимидазол. Возможно массовая концентрация пористого полимера в суспензии катализатора составляет 2%-20%, массовая концентрация активного материала катализатора в суспензии катализатора составляет 5%-45%, и массовое отношение активного материала катализатора к пористому полимеру составляет 1:(0,2-0,5).

Возможно суспензия катализатора дополнительно включает растворитель с высокой температурой кипения, и температура кипения растворителя с высокой температурой кипения выше, чем температура кипения растворителя катализатора.

Возможно растворитель катализатора включает по меньшей мере один спирт, выбранный из изопропилового спирта, этанола, метанола и пропанола. Растворитель с высокой температурой кипения включает этиленгликоль или глицерин.

Возможно суспензия катализатора дополнительно включает порообразующий агент; и возможно порообразующий агент включает по меньшей мере одно вещество, выбранное из ацетата аммония, сульфата аммония и бикарбоната аммония.

Возможно массовое отношение активного материала катализатора к растворителю с высокой температурой кипения и порообразующему агенту составляет 1:(0,1-3):(0,1-0,33).

В возможном воплощении слой катализатора положительного полюса формируют на диффузионном слое положительного полюса с получением положительного электрода, а слой катализатора отрицательного полюса формируют на диффузионном слое отрицательного полюса с получением отрицательного электрода; слой катализатора положительного электрода и/или отрицательного электрода пропитывают раствором полимерной электролитной смолы и сушат с образованием слоя полимерной электролитной смолы на слое катализатора; положительный электрод и отрицательный электрод соединяют так, что слой полимерной электролитной смолы размещен между слоем катализатора положительного полюса и слоем катализатора отрицательного полюса.

Отдельный слой полимерной электролитной смолы формируют путем пропитки, чтобы он выполнял функцию протонного обмена, без отдельной протонообменной мембраны для получения электродной сборки, тогда получение является относительно удобным, и использование обычной протонообменной мембраны исключают.

Возможно массовая концентрация раствора полимерной электролитной смолы составляет 3%-10%; и возможно полимерная электролитная смола включает по меньшей мере одну смолу, выбранную из смолы перфторсульфоновой кислоты, смолы перфторкарбоновой кислоты, сульфированной полиэфирэфиркетоновой смолы и сульфированной полисульфоновой смолы. В возможном воплощении слой катализатора положительного полюса формируют на диффузионном слое положительного полюса с получением положительного электрода, а слой катализатора отрицательного полюса формируют на диффузионном слое отрицательного полюса с получением отрицательного электрода; слой катализатора положительного электрода и/или отрицательного электрода пропитывают раствором пористого полимера и сушат с образованием слоя пористого полимера на слое катализатора; указанный слой пористого полимера пропитывают кислотной жидкостью или щелочной жидкостью и сушат с образованием слоя полимерного электролита; положительный электрод и отрицательный электрод соединяют так, что слой полимерного электролита размещен между слоем катализатора положительного полюса и слоем катализатора отрицательного полюса.

Сначала формируют отдельный слой пористого полимера путем пропитки, затем слой пористого полимера пропитывают кислотной жидкостью или щелочной жидкостью с образованием слоя полимерного электролита, обладающего функцией протонного обмена, без отдельной обычной протонообменной мембраны для получения электродной сборки, и тогда получение является относительно удобным, и использование обычной протонообменной мембраны исключают.

Возможно массовая концентрация раствора пористой полимерной смолы составляет 3%-10%, и возможно пористой полимерной смолой является полибензимидазол.

Кислотная жидкость может представлять собой раствор фосфорной кислоты, раствор серной кислоты, раствор соляной кислоты или раствор азотной кислоты; и возможно массовая концентрация кислотной жидкости составляет 5%-15%.

Щелочная жидкость может представлять собой раствор гидроксида натрия и/или раствор гидроксида калия; и возможно массовая концентрация щелочной жидкости составляет 5%-15%.

В возможном воплощении способ получения положительного электрода и/или отрицательного электрода включает: смешивание активного материала катализатора, растворителя катализатора и гидрофобного полимера с получением суспензии катализатора; покрытие суспензией катализатора поверхности диффузионного слоя и сушку суспензии катализатора с образованием слоя катализатора на диффузионном слое.

Сначала формируют слой катализатора, и слой катализатора включает гидрофобный полимер и частицы катализатора. С одной стороны, эмульсия находится в форме частиц, и частицы связаны друг с другом, предотвращая покрытие катализатора эмульсией, что может обеспечить достаточную площадь контакта катализатора и топливного газа и увеличить скорость реакции; с другой стороны, это может сделать слой катализатора более гидрофобным, а вода, образующаяся в результате поверхностной реакции, повлияет на последующую каталитическую реакцию.

Возможно гидрофобный полимер представляет собой эмульсию ПТФЭ или диметилсиликоновое масло. Возможно массовая концентрация гидрофобного полимера в суспензии катализатора составляет 2%-20%, массовая концентрация активного материала катализатора в суспензии катализатора составляет 5%-45%, и массовое отношение активного материала катализатора к гидрофобному полимеру составляет 1:(0,2-0,5).

В возможном воплощении суспензия катализатора дополнительно включает порообразующий агент, чтобы регулировать пористость слоя катализатора. Возможно порообразующий агент включает по меньшей мере одно вещество, выбранное из ацетата аммония, сульфата аммония и бикарбоната аммония. Возможно массовое отношение активного материала катализатора к порообразующему агенту составляет 1:(0,1-0,33).

Краткое описание чертежей

Для того, чтобы более четко проиллюстрировать технические решения воплощений по изобретению, прилагаемые чертежи, которые необходимо использовать в воплощениях, кратко представлены ниже, и следует понимать, что прилагаемые чертежи просто показывают некоторые воплощения изобретения, поэтому их не следует рассматривать как ограничивающие объем защиты изобретения, и специалисты в данной области техники все еще могут получить другие соответствующие прилагаемые чертежи в соответствии с этими сопроводительными чертежами без каких-либо творческих усилий, которые также входят в объем защиты изобретения.

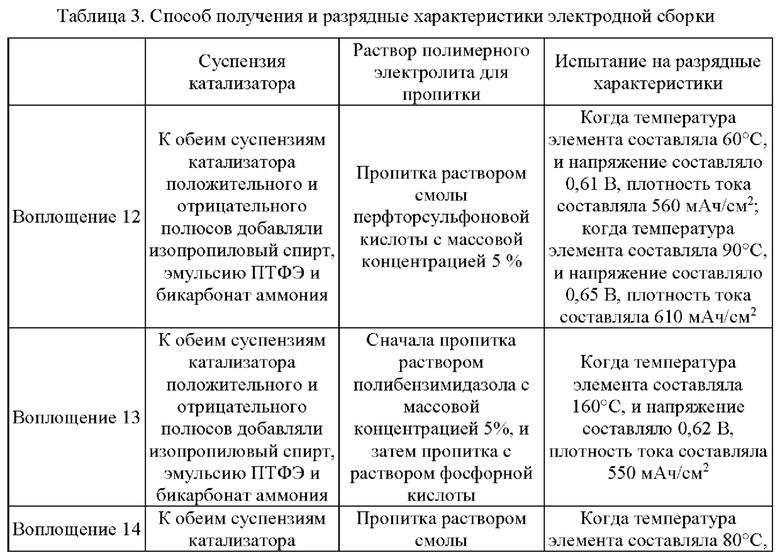

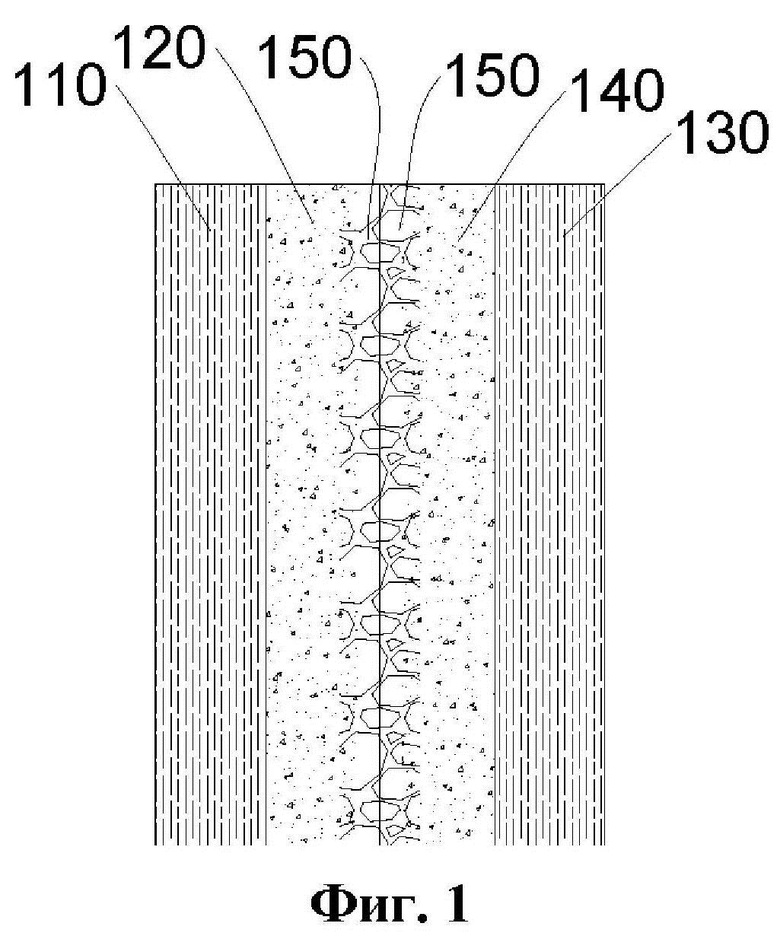

На фиг. 1 представлен первый структурный схематический вид электродной сборки, предусмотренной в одном воплощении изобретения;

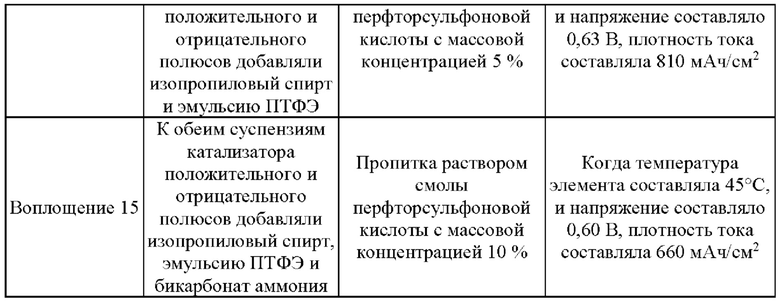

на фиг. 2 представлен второй структурный схематический вид электродной сборки, предусмотренной в одном воплощении изобретения;

на фиг. 3 представлена полученная с помощью сканирующего электронного микроскопа первая микрофотография положительного полюса элемента, обеспеченного в воплощении 1 изобретения;

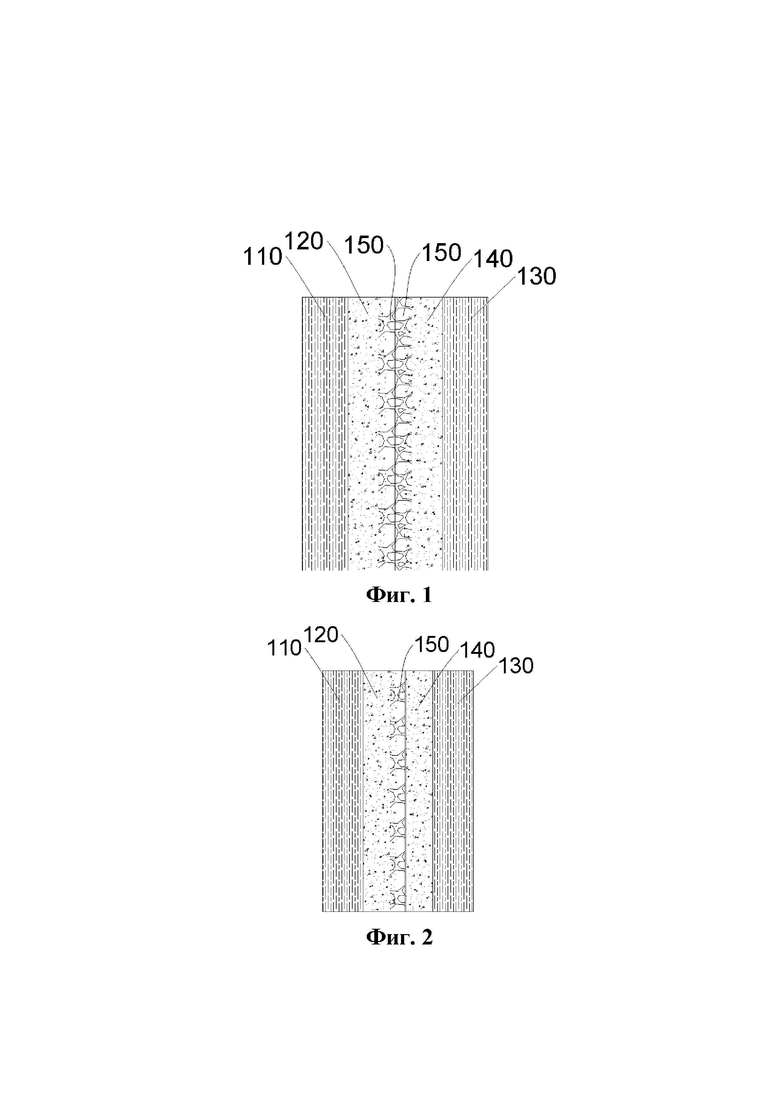

на фиг. 4 представлена полученная с помощью сканирующего электронного микроскопа вторая микрофотография положительного полюса элемента, обеспеченного в воплощении 1 изобретения, и

на фиг. 5 представлена полученная с помощью сканирующего электронного микроскопа третья микрофотография положительного полюса элемента, обеспеченного в воплощении 1 изобретения.

Обозначения номеров позиций: 110 - диффузионный слой положительного полюса; 120 - слой катализатора положительного полюса; 130 - диффузионный слой отрицательного полюса; 140 - слой катализатора отрицательного полюса; 150 - слой полимерного электролита.

Подробное описание изобретения В ходе исследований авторы изобретения обнаружили, что используемые в настоящее время протонообменные мембраны, как правило, представляют собой мембраны группы Naflon, например, протонообменную мембрану из перфторсульфоновой кислоты, которую получают путем нагревания смолы перфторсульфоновой кислоты до расплавленного состояния (обычно поддерживают температуру 160-230°С) и затем экструдирования смолы перфторсульфоновой кислоты с получением мембраны, а затем нагревания мембраны до размягченного состояния для компаундирования и армирования. Протонообменную мембрану из перфторсульфоновой кислоты используют для получения мембранного электрода МЭА, который затем используют для изготовления топливного элемента. Когда топливный элемент работает при температуре выше 60°С, способность к выработке электроэнергии значительно снижается; когда топливный элемент работает при температуре выше 80°С, меняется протонообменная мембрана, что серьезно влияет на безопасность топливного элемента. Причина вышеуказанных проблем главным образом заключается в том, что протонообменная мембрана набухает в условиях высокой температуры.

На фиг. 1 представлен первый структурный схематический вид электродной сборки, предусмотренной в одном воплощении изобретения; на фиг. 2 представлен второй структурный схематический вид электродной сборки, предусмотренной в одном воплощении изобретения. Со ссылкой на фиг. 1 и фиг. 2, в электродной сборке по изобретению не требуется использовать протонообменную мембрану, что изначально решает проблему набухания протонообменной мембраны в условиях высокой температуры и снижает стоимость производства.

Способ получения электродной сборки, обеспечиваемой изобретением, включает: формирование слоя 120 катализатора положительного полюса на диффузионном слое 110 положительного полюса с получением положительного электрода; формирование слоя 140 катализатора отрицательного полюса на диффузионном слое 130 отрицательного полюса с получением отрицательного электрода, и выращивание слоя 150 полимерного электролита на слое 120 катализатора положительного полюса и/или слое 140 катализатора отрицательного полюса, и соединение положительного электрода и отрицательного электрода так, что слой 150 полимерного электролита расположен между слоем 120 катализатора положительного полюса и слоем 140 катализатора отрицательного полюса.

Со ссылкой на фиг. 1, слой 150 полимерного электролита выращивают как на слое 120 катализатора положительного полюса, так и на слое 140 катализатора отрицательного полюса с формированием электродной сборки, как показано на фиг. 1. Со ссылкой на фиг. 2, слой 150 полимерного электролита выращивают на слое 120 катализатора положительного полюса с формированием электродной сборки, как показано на фиг. 2.

Конечно, в других воплощениях также возможно, что слой 150 полимерного электролита выращивают только на слое 140 катализатора отрицательного полюса, что не ограничивается в изобретении.

В изобретении материал слоя 150 полимерного электролита, содержащий только полимерный электролит, может удовлетворять требованию предотвращения передачи электронов, в то же время обеспечивая прохождение протонов. В отличие от протонообменных мембран предшествующего уровня техники, указанный слой выращивают непосредственно на слое катализатора без необходимости получения мембранной структуры, и слой 150 полимерного электролита является относительно тонким и однородным по толщине, что может снизить внутреннее сопротивление электродной сборки и повысить удельную энергию электродной сборки.

Кроме того, электродную сборку, обеспечиваемую в изобретении, можно получать многими путями, и три способа ее получения последовательно описаны ниже.

Первый способ S110, приготовление суспензии катализатора

Активный материал катализатора, растворитель катализатора и полимерную электролитную смолу смешивают с получением суспензии катализатора.

Вышеуказанная полимерная электролитная смола включает по меньшей мере одну смолу, выбранную из смолы перфторсульфоновой кислоты, смолы перфторкарбоновой кислоты, сульфированной полиэфирэфиркетоновой смолы и сульфированной полисульфоновой смолы. Например, раствор полимерного электролита представляет собой по меньшей мере один из раствора смолы перфторсульфоновой кислоты, раствора смолы перфторкарбоновой кислоты, раствора сульфированной полиэфирэфиркетоновой смолы и раствора сульфированной полисульфоновой смолы.

Возможно массовая концентрация полимерной электролитной смолы в суспензии катализатора составляет 2%-20%. Например, массовая концентрация полимерной электролитной смолы в суспензии катализатора составляет 2%, 5%, 10%, 15% или 20%.

Активный материал катализатора, указанный выше, включает катализатор из благородного металла и/или катализатор из оксида металла. Например, активный материал катализатора представляет собой металлический катализатор, или активный материал катализатора представляет собой катализатор из оксида металла, или активный материал катализатора представляет собой смесь металлического катализатора и катализатора из оксида металла.

Возможно катализатор из благородного металла включает по меньшей мере один катализатор, выбранный из Pt катализатора, композиционного катализатора на основе Pt и катализатора Pt/C, а катализатор из оксида металла включает по меньшей мере один оксид, выбранный из оксида иридия, оксида рубидия и оксида рутения.

Возможно массовая концентрация активного материала катализатора в суспензии катализатора составляет 5%-45%. Например, массовая концентрация активного материала катализатора в суспензии катализатора составляет 5%, 15%, 25%, 35% или 45%.

Возможно массовое отношение активного материала катализатора к полимерной электролитной смоле составляет 1:(0,2-0,5). Например, массовое отношение активного материала катализатора к полимерной электролитной смоле составляет 1:0,2, 1:0,3, 1:0,4 или 1:0,5.

Дополнительно, диапазон размеров частиц активного материала катализатора составляет 0,1-1 нм, а диапазон размеров частиц материала полимерной электролитной смолы составляет 0,2-5 мкм. Например, диапазон размеров частиц активного материала катализатора составляет 0,1-0,5 нм или 0,5-1 нм, а диапазон размеров частиц материала полимерного электролита составляет 0,2-1 мкм, 1-3 мкм или 3-5 мкм.

Вышеуказанный растворитель катализатора может представлять собой воду, органический растворитель и т.п. Например, органический растворитель может представлять собой по меньшей мере один спирт, выбранный из изопропилового спирта, этанола, метанола и пропанола.

В воплощениях изобретения для улучшения характеристик суспензии катализатора также можно добавлять в суспензию катализатора растворитель с высокой температурой кипения (температура кипения растворителя с высокой температурой кипения выше, чем температура кипения растворителя катализатора) и порообразующий агент. Возможно растворитель с высокой температурой кипения представляет собой этиленгликоль или глицерин, и порообразующий агент включает по меньшей мере одно вещество, выбранное из ацетата аммония, сульфата аммония и бикарбоната аммония.

Возможно массовое отношение активного материала катализатора к растворителю высокой температурой кипения и порообразующему агенту составляет 1:(0,1-3):(0,1-0,33). Например, массовое отношение активного материала катализатора к растворителю с высокой температурой кипения и порообразующему агенту составляет 1:0,1:0,1; 1:3:0,33; 1:1:0,2 или 1:2:0,3.

S120, получение положительного электрода и отрицательного электрода Суспензией катализатора покрывают поверхность диффузионного слоя и отверждают ее, так что на диффузионном слое формируют слой катализатора, прилегающий к диффузионному слою, и слой полимерной электролитной смолы, удаленный от диффузионного слоя.

Возможно, когда диффузионный слой нагревают до 40-120°С, суспензию катализатора распыляют на поверхность диффузионного слоя, а затем отверждают. Возможно отверждение проводят при 80-150°С.

Диффузионный слой, описанный выше, выбирают из группы, состоящей из бумаги из углеродного волокна, тканого полотна из углеродного волокна, черной угольной бумаги, металлопены и нетканого материала. Возможно металлопену выбирают из группы, состоящей из пеноникеля, пеномеди, пеноалюминия, пеноцинка и пенотитана. Дополнительно, и диффузионный слой 130 отрицательного полюса, и диффузионный слой 110 положительного полюса представляют собой бумагу из углеродного волокна.

Для положительного электрода диффузионный слой 110 положительного полюса сначала нагревают до 40-120°С, а затем приготовленную суспензию катализатора положительного полюса равномерно распыляют на поверхность диффузионного слоя 110 положительного полюса. После распыления проводят отверждение при 80-150°С в течение 1-6 ч, так что на диффузионном слое 110 положительного полюса формируют слой 120 катализатора положительного полюса, прилегающий к диффузионному слою 110 положительного полюса, и слой полимерного электролита, удаленный от диффузионного слоя 110 положительного полюса, для использования в качестве положительного электрода.

Для отрицательного электрода диффузионный слой 130 отрицательного полюса сначала нагревают до 40-120°С, а затем приготовленную суспензию катализатора отрицательного полюса равномерно распыляют на поверхность диффузионного слоя 130 отрицательного полюса. После распыления проводят отверждение при 80-150°С в течение 1-6 ч, так что на диффузионном слое 130 отрицательного полюса формируют слой 140 катализатора отрицательного полюса, прилегающий к диффузионному слою 130 отрицательного полюса, и слой полимерного электролита, удаленный от диффузионного слоя 130 отрицательного полюса, для использования в качестве отрицательного электрода.

Следует отметить, что при получении положительного электрода и отрицательного электрода суспензии катализатора положительного электрода и отрицательного электрода необязательно должны быть суспензией катализатора, приготовленной на стадии S110, и возможно, что суспензию катализатора, приготовленную на стадии S110, используют для получения положительного электрода и/или отрицательного электрода.

S130, получение электродной сборки

Положительный электрод и отрицательный электрод, полученные на стадии S120, соединяют так, что слой 150 полимерного электролита расположен между слоем 120 катализатора положительного полюса и слоем 140 катализатора отрицательного полюса.

Возможно положительный электрод и отрицательный электрод, полученные на стадии S120, скрепляют вместе, при этом слой 150 полимерного электролита располагают между слоем 120 катализатора положительного полюса и слоем 140 катализатора отрицательного полюса, а затем подвергают горячему прессованию в течение 120-300 с при температуре горячего прессования 100-150°С и давлении 0,1-0,4 МПа.

Если слой 150 полимерного электролита формируют на стороне слоя 120 катализатора положительного полюса положительного электрода, удаленной от диффузионного слоя 110 положительного полюса, отрицательный электрод получают с использованием обычной суспензии катализатора, и слой 150 полимерного электролита не формируют на слое 140 катализатора отрицательного полюса, один слой 150 полимерного электролита обеспечивают между слоем 140 катализатора отрицательного полюса и слоем 120 катализатора положительного полюса полученной электродной сборки (как показано на фиг. 2).

Если слой 150 полимерного электролита формируют на стороне слоя 140 катализатора отрицательного полюса отрицательного электрода, удаленной от диффузионного слоя 130 отрицательного полюса, положительный электрод получают с использованием обычной суспензии катализатора, и слой 150 полимерного электролита не формируют на слое 120 катализатора отрицательного полюса, один слой 150 полимерного электролита обеспечивают между слоем 140 катализатора отрицательного полюса и слоем 120 катализатора положительного полюса полученной электродной сборки (как показано на фиг. 2).

Если слой 150 полимерного электролита формируют на стороне слоя 120 катализатора положительного полюса положительного электрода, удаленной от диффузионного слоя 110 положительного полюса, и слой 150 полимерного электролита формируют на стороне слоя 140 катализатора отрицательного полюса отрицательного электрода, удаленной от диффузионного слоя 130 отрицательного полюса, между слоем 140 катализатора отрицательного полюса и слоем 120 катализатора положительного полюса полученной электродной сборки обеспечивают два слоя 150 полимерного электролита (как показано на фиг. 1).

Второй способ S210, приготовление суспензии катализатора

Активный материал катализатора, растворитель катализатора и пористый полимер смешивают с получением суспензии катализатора.

Активный материал катализатора, описанный выше, соответствует активному материалу катализатора в первом способе и повторно здесь не описан. Указанный выше растворитель соответствует растворителю в первом способе и повторно здесь не описан. В этом воплощении суспензия катализатора дополнительно может включать растворитель с высокой температурой кипения и/или порообразующий агент, причем растворитель с высокой температурой кипения и порообразующий агент соответствуют таковым в первом способе и повторно здесь не описаны.

Указанный выше пористый полимер представляет собой полибензимидазол. Возможно массовая концентрация пористого полимера в суспензии катализатора составляет 2%-20%. Например, массовая концентрация пористого полимера в суспензии катализатора составляет 2%, 5%, 10%, 15% или 20%.

Возможно массовая концентрация активного материала катализатора в суспензии катализатора составляет 5%-45%, и, например, массовая концентрация активного материала катализатора в суспензии катализатора составляет 5%, 10%, 15%, 20%, 25%, 30%, 35%, 40% или 45%.

Массовое отношение активного материала катализатора к пористому полимеру составляет 1:(0,2-0,5). Например, массовое отношение активного материала катализатора к пористому полимеру составляет 1:0,2; 1:0,3; 1:0,4 или 1:0,5. В воплощениях изобретения для улучшения характеристик суспензии катализатора также можно добавлять к суспензии катализатора растворитель с высокой температурой кипения (температура кипения растворителя с высокой температурой кипения выше, чем температура кипения растворителя катализатора), порообразующий агент и т.д. Возможно растворитель с высокой температурой кипения представляет собой этиленгликоль или глицерин, и порообразующий агент включает по меньшей мере одно вещество, выбранное из ацетата аммония, сульфата аммония и бикарбоната аммония.

Возможно массовое отношение активного материала катализатора к растворителю с высокой температурой кипения и порообразующему агенту составляет 1:(0,1-3):(0,1-0,33). Например, массовое отношение активного материала катализатора к растворителю с высокой температурой кипения и порообразующему агенту составляет 1:0,1:0,1; 1:3:0,33; 1:1:0,2 или 1:2:0,3.

S220, получение положительного электрода и отрицательного электрода

Суспензию катализатора наносят на поверхность диффузионного слоя и сушат с образованием на диффузионном слое слоя катализатора, прилегающего к диффузионному слою, и слоя пористого полимера, удаленного от диффузионного слоя, и слой пористого полимера пропитывают кислотной жидкостью или щелочной жидкости, а затем высушивают с образованием слоя полимерного электролита.

Возможно, когда диффузионный слой нагревают до 60-180°С, суспензию катализатора распыляют на поверхность диффузионного слоя, а затем отверждают. Возможно отверждение проводят при 80-160°С.

Вышеуказанный диффузионный слой соответствует диффузионному слою в первом способе и повторно здесь не описан.

Для положительного электрода диффузионный слой 110 положительного полюса сначала нагревают до 60-180°С, а затем приготовленную суспензию катализатора положительного полюса равномерно распыляют на поверхность диффузионного слоя 110 положительного полюса. После распыления проводят отверждение при 80-160°С в течение 1-5 ч, так что на диффузионном слое 110 положительного полюса формируют слой 120 катализатора положительного полюса, прилегающий к диффузионному слою 110 положительного полюса, и слой пористого полимера, удаленный от диффузионного слоя 110 положительного полюса. В этот момент слой пористого полимера все еще не может удовлетворить требованиям обеспечения возможности прохождения протонов и предотвращения передачи электронов, после этого слой пористого полимера пропитывают кислотной жидкостью или щелочной жидкостью в течение 5-4 ч, а затем сушат при температуре 80-200°С, для использования в качестве положительного электрода, тогда может быть получен слой 150 полимерного электролита, способный обеспечить прохождение протонов и предотвращение передачи электронов.

Для отрицательного электрода диффузионный слой 130 отрицательного полюса сначала нагревают до 60-180°С, а затем приготовленную суспензию катализатора отрицательного полюса равномерно распыляют на поверхность диффузионного слоя 130 отрицательного полюса. После распыления проводят отверждение при 80-160°С в течение 1-5 ч, так что на диффузионном слое 130 отрицательного полюса формируют слой 140 катализатора отрицательного полюса, прилегающий к диффузионному слою 130 отрицательного полюса, и слой пористого полимера, удаленный от диффузионного слоя 130 отрицательного полюса. В этот момент слой пористого полимера все еще не может удовлетворить требованию обеспечения возможности прохождения протонов и предотвращения передачи электронов, после этого слой пористого полимера пропитывают кислотной жидкостью или щелочной жидкостью в течение 5-4 ч, а затем сушат при температуре 80-200°С, для использования в качестве отрицательного электрода, тогда может быть получен слой 150 полимерного электролита, способный обеспечить прохождение протонов и предотвратить передачу электронов.

Следует отметить, что при получении положительного электрода и отрицательного электрода суспензии катализатора положительного электрода и отрицательного электрода необязательно должны быть суспензией катализатора, приготовленной на стадии S210, и возможно суспензию катализатора, приготовленную на стадии S210, используют для получения положительного электрода и/или отрицательного электрода.

В воплощениях изобретения кислотная жидкость представляет собой раствор фосфорной кислоты, раствор серной кислоты, раствор соляной кислоты или раствор азотной кислоты. Возможно массовая концентрация кислотной жидкости составляет 5%-15%, и, например, массовая концентрация кислотной жидкости составляет 5%, 8%, 12% или 15%.

В воплощениях изобретения щелочная жидкость представляет собой раствор гидроксида натрия и/или раствор гидроксида калия; возможно массовая концентрация щелочной жидкости составляет 5%-15%, и, например, массовая концентрация щелочной жидкости составляет 5%, 8%, 12% или 15%.

S230, получение электродной сборки

Положительный электрод и отрицательный электрод, полученные на стадии S220, собирают так, что слой 150 полимерного электролита расположен между слоем 120 катализатора положительного полюса и слоем 140 катализатора отрицательного полюса.

Возможно положительный электрод и отрицательный электрод, полученные на стадии S220, скрепляют вместе, при этом слой 150 полимерного электролита располагают между слоем 120 катализатора положительного полюса и слоем 140 катализатора отрицательного полюса, а затем подвергают горячему прессованию в течение 120-300 с при температуре горячего прессования 100-150°С и давлении 0,1-0,4 МПа.

Во втором способе также возможно, что, как и в первом способе, может быть сформирована электродная сборка (как на фиг. 1 и фиг. 2), имеющая один слой 150 полимерного электролита или два слоя 150 полимерного электролита, которые не описаны здесь повторно.

Третий способ S310, приготовление суспензии катализатора

Активный материал катализатора, растворитель катализатора и гидрофобный полимер смешивают с получением суспензии катализатора.

Активный материал катализатора, указанный выше, соответствует активному материалу катализатора в первом способе и повторно здесь не описан. Указанный выше растворитель соответствует растворителю в первом способе и повторно здесь не описан. В воплощении суспензия катализатора дополнительно может включать растворитель с высокой температурой кипения и/или порообразующий агент, причем растворитель с высокой температурой кипения и порообразующий агент соответствуют таковым в первом способе и повторно здесь не описаны.

Гидрофобный полимер, указанный выше, представляет собой эмульсию ПТФЭ или диметилсиликоновое масло. Возможно массовая концентрация гидрофобного полимера в суспензии катализатора составляет 2%-20%, и, например, массовая концентрация гидрофобного полимера в суспензии катализатора составляет 2%, 5%, 10%, 15% или 20%.

Возможно массовая концентрация активного материала катализатора в суспензии катализатора составляет 5%-45%, и, например, массовая концентрация активного материала катализатора в суспензии катализатора составляет 5%, 10%, 15%, 20%, 25%, 30%, 35% или 45%.

Возможно массовое отношение активного материала катализатора к гидрофобному полимеру составляет 1:(0,2-0,5). Например, массовое отношение активного материала катализатора к гидрофобному полимеру составляет 1:0,2, 1:0,3, 1:0,4 или 1:0,5.

В воплощениях изобретения для улучшения характеристик суспензии катализатора также можно добавлять в суспензию катализатора порообразующий агент. Порообразующий агент включает по меньшей мере одно вещество, выбранное из ацетата аммония, сульфата аммония и бикарбоната аммония.

Возможно массовое отношение активного материала катализатора к порообразующему агенту составляет 1:(0,1-0,33). Например, массовое отношение активного материала катализатора к порообразующему агенту составляет 1:0,1; 1:0,33; 1:0,2 или 1:0,3.

S320, получение положительного электрода и отрицательного электрода

Суспензией катализатора покрывают поверхность диффузионного слоя и сушат с образованием слоя катализатора на диффузионном слое, а затем полученную смесь пропитывают раствором полимерного электролита и сушат для выращивания слоя 150 полимерного электролита на поверхности слоя катализатора с образованием электрода, при этом массовая концентрация раствора полимерного электролита составляет 3%-8%.

Материал вышеуказанного полимерного электролита включает по меньшей мере одну смолу, выбранную из смолы перфторсульфоновой кислоты, смолы перфторкарбоновой кислоты, сульфированной полиэфирэфиркетоновой смолы, сульфированной полисульфоновой смолы и полибензимидазола, пропитанного кислотной жидкостью или щелочной жидкостью. Возможно массовая концентрация раствора полимерного электролита составляет 3%, 5%, 7% или 8%.

Если раствор полимерного электролита включает по меньшей мере один раствор, выбранный из раствора смолы перфторсульфоновой кислоты, раствора смолы перфторкарбоновой кислоты, раствора сульфированной полиэфирэфиркетоновой смолы и раствора сульфированной полисульфоновой смолы, способ получения электрода является следующим: когда диффузионный слой нагревают до 60-110°С, суспензию катализатора, полученную на стадии S310, распыляют на поверхность диффузионного слоя, и затем суспензии катализатора сушат при 100-180°С в течение 30-120 минут, так что формируют слой катализатора на поверхности диффузионного слоя. Диффузионный слой, содержащий слой катализатора, пропитывают раствором полимерного электролита (растворитель представляет собой изопропиловый спирт) в течение 12-24 ч, вынимают и затем сушат при температуре 80-190°С, так что на поверхности слоя катализатора формируют структура слоя 150 полимерного электролита.

Если раствор полимерного электролита представляет собой раствор полибензимидазола, способ получения электрода является следующим: когда диффузионный слой нагревают до 60-110°С, суспензию катализатора, полученную на стадии S310, распыляют на поверхность диффузионного слоя, а затем суспензию катализатора сушат при 100-180°С в течение 30-120 мин, так что на поверхности диффузионного слоя формируют слой катализатора. Диффузионный слой, содержащий слой катализатора, пропитывают раствором полимерного электролита (растворитель представляет собой изопропиловый спирт) в течение 12-24 ч, затем вынимают и сушат при 80-190°С, затем пропитывают кислотной жидкостью или щелочной жидкостью (кислотная жидкость представляет собой раствор фосфорной кислоты, возможно щелочная жидкость представляет собой раствор гидроксида натрия и/или раствор гидроксида калия) в течение 12-24 ч, и диффузионный слой вынимают и сушат с образованием структуры слоя 150 полимерного электролита на поверхности слоя катализатора.

Следует отметить, что при получении положительного электрода и отрицательного электрода суспензии катализатора как положительного электрода, так и отрицательного электрода необязательно должны быть пропитаны раствором полимерного электролита для формирования слоя 150 полимерного электролита, и достаточно, чтобы положительный электрод и/или отрицательный электрод был пропитан раствором полимерного электролита для формирования слоя 150 полимерного электролита.

S330, получение электродной сборки

Положительный электрод и отрицательный электрод, полученные на стадии S320, соединяют так, что слой 150 полимерного электролита расположен между слоем 120 катализатора положительного полюса и слоем 140 катализатора отрицательного полюса.

Возможно положительный электрод и отрицательный электрод, полученные на стадии S320, скрепляют вместе, при этом слой 150 полимерного электролита располагают между слоем 120 катализатора положительного полюса и слоем 140 катализатора отрицательного полюса, а затем подвергают горячему прессованию в течение 120-300 с при температуре горячего прессования 100-150°С и давлении 0,1-0,4 МПа.

В третьем способе также возможно формирование электродной сборки (как на фиг. 1 и фиг. 2), имеющей один слой 150 полимерного электролита или два слоя 150 полимерного электролита, которые повторно здесь не описаны.

Все три вышеописанных способа получения позволяют формировать электродную сборку без протонообменной мембраны. Электродная сборка включает слой 150 полимерного электролита; слой 140 катализатора отрицательного полюса и слой 120 катализатора положительного полюса, расположенные на двух поверхностях слоя 150 полимерного электролита; диффузионный слой 130 отрицательного полюса, расположенный на слое 140 катализатора отрицательного полюса на удалении от слоя 150 полимерного электролита, и диффузионный слой 110 положительного полюса, расположенный на слое 120 катализатора положительного полюса на удалении от слоя 150 полимерного электролита, при этом слой 150 полимерного электролита выращивают на слое 140 катализатора отрицательного полюса и/или на слое 120 катализатора положительного полюса.

Возможно полимерный электролит включает по меньшей мере одну смолу, выбранную из смолы перфторсульфоновой кислоты, смолы перфторкарбоновой кислоты, сульфированной полиэфирэфиркетоновой смолы, сульфированной полисульфоновой смолы и полибензимидазола, пропитанного кислотной жидкостью или щелочной жидкостью.

В одном воплощении изобретения толщина слоя 150 полимерного электролита составляет 1-10 мкм, а толщина электродной сборки для топливного элемента составляет менее 200 мкм. Пористость слоя 150 полимерного электролита составляет 10%-90%. Например, толщина слоя 150 полимерного электролита составляет 1-3 мкм, а толщина электродной сборки для топливного элемента составляет 100-120 мкм. Пористость слоя 150 полимерного электролита составляет 10%-30%. Толщина слоя 150 полимерного электролита составляет 3-6 мкм; толщина электродной сборки для топливного элемента составляет 120-150 мкм. Пористость слоя 150 полимерного электролита составляет 30%-60%. Толщина слоя 150 полимерного электролита составляет 6-10 мкм; толщина электродной сборки для топливного элемента составляет 150-190 мкм. Пористость слоя полимерного 150 электролита составляет 60%-90%.

Изобретение дополнительно обеспечивает топливный элемент, включающий направляющую канавку для газа отрицательного полюса, направляющую канавку для газа положительного полюса и вышеуказанную электродную сборку для топливного элемента, расположенную между направляющей канавкой для газа отрицательного полюса и направляющей канавкой для газа положительного полюса.

Чтобы сделать цели, технические решения и преимущества воплощений изобретения более понятными, технические решения в воплощениях изобретения описаны ниже ясно и полно. Если в воплощениях не указаны конкретные условия, их проводят в нормальных условиях или в условиях, рекомендованных производителями. Если производители используемых реагентов или устройств не указаны, они являются промышленно выпускаемыми обычными продуктами.

Воплощение 1

Получение положительного полюса

0,02 г катализатора платина-углерод с концентрацией 60 масс. % отвешивали в химический стакан, затем добавляли 2 г ультрачистой воды и перемешивали полученную смесь магнитной мешалкой при скорости вращения 1200 об/мин в течение 8 мин с получением суспензии.

К вышеуказанной суспензии добавляли 0,5 г раствора смолы перфторсульфоновой кислоты с массовой концентрацией 5%, затем указанную суспензию помещали в гомогенизатор и перемешивали при скорости вращения мешалки 1800 об/мин в течение 15 мин.

После завершения второго перемешивания к суспензии добавляли 4 г изопропилового спирта, затем к суспензии добавляли 1 г этиленгликоля и после 5 мин ультразвуковой обработки добавляли раствор ацетата аммония (раствор ацетата аммония, образованный растворением 0,1 г ацетата аммония в 0,5 г сверхчистой воды), а затем продолжали ультразвуковую обработку в течение 30 мин с получением суспензии катализатора.

Бумагу из углеродного волокна использовали в качестве диффузионного слоя положительного полюса. Сначала бумагу из углеродного волокна разрезали на прямоугольники размером 5 см х 6 см и помещали на нагревательную платформу для нагревания при температуре нагревания 100°С. Затем приготовленную суспензию катализатора равномерно распыляли на бумагу из углеродного волокна и отверждали при температуре 120°С в течение 4 часов после завершения распыления. Отвержденный электрод использовали в качестве положительного полюса топливного элемента.

Получение отрицательного полюса

В химический стакан отвешивали 0,01 г катализатора платина-углерод с концентрацией 33 масс. %, затем добавляли 2 г сверхчистой воды, воду и катализатор помещали в гомогенизатор и перемешивали при частоте вращения 1200 об/мин в течение 8 мин с получением суспензия.

К вышеуказанной суспензии добавляли 0,1 г раствора смолы перфторсульфоновой кислоты с массовой концентрацией 5%, затем указанную суспензию помещали в гомогенизатор и перемешивали при скорости вращения мешалки 1800 об/мин в течение 15 мин.

После завершения второго перемешивания к суспензии добавляли 2 г изопропилового спирта, затем к суспензии добавляли 0,5 г этиленгликоля и после 5 мин ультразвуковой обработки добавляли раствор ацетата аммония (раствор ацетата аммония, образованный растворением 0,08 г ацетата аммония в 0,25 г ультрачистой воды), а затем продолжали ультразвуковую обработку в течение 30 мин с получением суспензии катализатора.

В качестве диффузионного слоя отрицательного полюса использовали бумагу из углеродного волокна. Сначала бумагу из углеродного волокна разрезали на прямоугольники размером 5 см х 6 см и помещали на нагревательную платформу для нагревания при температуре нагревания 100°С. Затем приготовленную суспензию катализатора равномерно распыляли на бумагу из углеродного волокна и отверждали при температуре 120°С в течение 4 часов после завершения распыления. Отвержденный электрод использовали в качестве отрицательного полюса топливного элемента.

Получение электродной сборки

Отвержденный электрод вырезали с получением прямоугольной формы размером 2,5 см х 5 см, а затем пластины положительного и отрицательного полюсов скрепляли вместе и подвергали горячему прессованию, при этом температура горячего прессования составляла 120°С, время горячего прессования составляло 200 с, а давление составляло 2 МПа.

Испытание на разрядную характеристику

Спрессованные положительный и отрицательный полюсы прикрепляли к направляющей канавке для газа с помощью силикагеля, а в отрицательный полюс вводили водород, при этом давление водорода составляло 0,3 МПа; положительный полюс снабжали кислородом по воздуху. Сначала активировали ячейку, затем активированную ячейку подвергали разрядному испытанию, и когда температура ячейки составляла 60°С, а напряжение 0,61 В, плотность тока составляла 880 мАч/см2.

Воплощение 2

Способ по воплощению соответствовал способу по воплощению 1, за исключением того, что в суспензию не добавляли этиленгликоль.

Воплощение 3

Способ по воплощению соответствовал способу по воплощению 1, за исключением того, что в суспензию не добавляли раствор ацетата аммония.

Воплощение 4

Способ по воплощению соответствовал способу по воплощению 1, за исключением того, что массовая концентрация смолы перфторсульфоновой кислоты в растворе составляла 10%.

Воплощение 5

Способ, обеспечиваемый в воплощении соответствует способу воплощения 1, за исключением того, что способ получения суспензии катализатора отрицательного полюса заключался в следующем: в химический стакан отвешивали 0,01 г катализатора платина-углерод с концентрацией 33 масс. %, затем добавляли 2 г сверхчистой воды, воду и катализатор помещали в гомогенизатор и перемешивали при частоте вращения 1200 об/мин в течение 8 мин с получением суспензии. К вышеуказанной суспензии добавляли 2 г изопропилового спирта, затем к суспензии добавляли 0,5 г этиленгликоля и после 5-минутной обработки ультразвуком добавляли раствор ацетата аммония (раствор ацетата аммония, образованный растворением 0,08 г ацетата аммония в 0,25 г сверхчистой воды), а затем продолжали ультразвуковую обработку в течение 30 мин с получением суспензии катализатора.

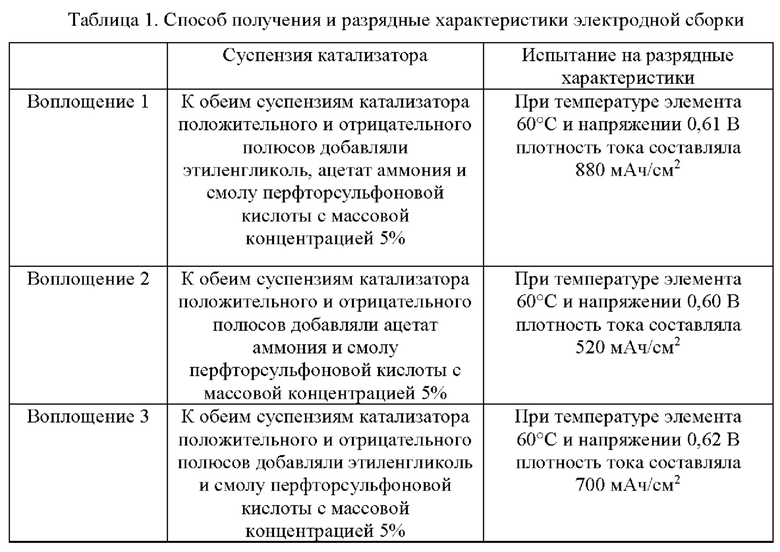

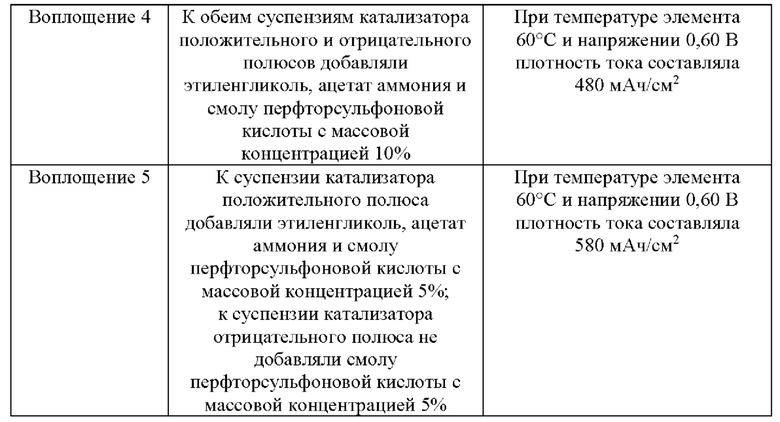

Воплощения 1-5 сведены в таблицу 1.

Из таблицы 1 видно, что все способы, представленные в воплощениях 1-5, позволяют получить электродные сборки, в которых не требуется использовать обычную протонообменную мембрану, а электродные сборки, полученные способами, представленными в воплощении 1 и воплощении 3, имеют лучшие разрядные характеристики.

На фиг. 3 представлена полученная с помощью сканирующего электронного микроскопа первая микрофотография положительного полюса элемента, представленного в воплощении 1 изобретения; на фиг. 4 представлена полученная с помощью сканирующего электронного микроскопа вторая микрофотография положительного полюса элемента, представленного в воплощении 1 изобретения, и на фиг. 5 представлена полученная с помощью сканирующего электронного микроскопа третья микрофотография положительного полюса элемента, представленного в воплощении 1 изобретения. На фиг. 3 представлена микрофотография, полученная с помощью сканирующего электронного микроскопа, в виде сверху, и можно увидеть на фиг. 3, что верхняя поверхность (место, отмеченное двойными стрелками) положительного полюса элемента имеет тонкослойную структуру, что указывает на то, что на ее верхней поверхности сформирована структура слоя полимерного электролита; на фиг. 4 и фиг. 5 представлены микрофотографии, полученные с помощью сканирующего электронного микроскопа, в разрезе после того, как положительный полюс электрода удален вручную, и на фиг. 4 и фиг. 5 видно, что частицы электролита и катализатора образуют связанную структуру, между мелкими частицами образуются неупорядоченные связи и укладки, в результате чего образуются микроскопические поры, достигаются эффекты передачи газа и каталитической реакции, а также увеличивается площадь контакта между топливом и частицами катализатора.

Воплощение 6

Получение положительного полюса

В химический стакан отвешивали 0,02 г катализатора платина-углерод с концентрацией 60 масс. %, добавляли 2 г сверхчистой воды, воду и катализатор помещали в ультразвуковой аппарат для воздействия ультразвуковыми колебаниями в течение 20 мин и непрерывно добавляли 1 г этанола, а затем подвергали ультразвуковым колебаниям в течение 40 минут с получением суспензии.

В химический стакан отвешивали 15 г полибензимидазола, добавляли в стакан 85 г диметилацетамида, полученную смесь помещали в магнитную мешалку и перемешивали до получения раствора полибензимидазола с массовой концентрацией 15%. 1 г раствора полибензимидазола отвешивали в вышеуказанную суспензию и затем подвергали ультразвуковым колебаниям в течение 40 мин с получением суспензии катализатора.

В качестве диффузионного слоя положительного полюса использовали бумагу из углеродного волокна. Сначала бумагу из углеродного волокна разрезали на прямоугольники размером 5 см х 6 см и помещали на нагревательную платформу для нагревания при температуре нагревания 120°С. Затем приготовленную суспензию катализатора равномерно распыляли на бумагу из углеродного волокна и отверждали при температуре 140°С в течение 4 часов после завершения распыления. Отвержденный электрод использовали в качестве положительного полюса топливного элемента.

Наконец, полученный электрод пропитывали раствором фосфорной кислоты в течение 20 часов. После завершения пропитки электрод сушили при 150°С.

Получение отрицательного полюса

В химический стакан отвешивали 0,01 г катализатора платина-углерод с концентрацией 60 масс. %, добавляли 1 г сверхчистой воды и помещали воду и катализатор в ультразвуковой аппарат для воздействия ультразвуковыми колебаниями в течение 20 мин, непрерывно добавляли 1 г этанола, а затем подвергали ультразвуковым колебаниям в течение 40 минут с получением суспензии.

В химический стакан отвешивали 15 г полибензимидазола, добавляли в стакан 85 г диметилацетамида, полученную смесь помещали в магнитную мешалку и перемешивали с получением раствора полибензимидазола с массовой концентрацией 15%. 1,5 г раствора полибензимидазола отвешивали в вышеуказанную суспензию, а затем подвергали ультразвуковым колебаниям в течение 40 минут для получения суспензии катализатора.

В качестве диффузионного слоя отрицательного полюса использовали бумагу из углеродного волокна. Сначала бумагу из углеродного волокна разрезали на прямоугольники размером 5 см х 6 см и помещали на нагревательную платформу для нагревания при температуре нагревания 120°С. Затем приготовленную суспензию катализатора равномерно распыляли на бумагу из углеродного волокна и отверждали при температуре 140°С в течение 4 часов после завершения распыления. Отвержденный электрод использовали в качестве отрицательного полюса топливного элемента.

Наконец, подготовленный электрод пропитывали раствором фосфорной кислоты в течение 20 часов. После завершения пропитки электрод сушили при 150°С.

Получение электродной сборки

Полученный электрод разрезали с получением прямоугольной формы размером 2,5 см х 5 см, а затем пластины положительного и отрицательного полюсов скрепляли вместе и подвергали горячему прессованию, при этом температура горячего прессования составляла 120°С, время горячего прессования составляло 200 с, а давление составляло 2 МПа.

Испытание на разрядную характеристику

Спрессованные положительный и отрицательный полюсы прикрепляли к направляющей канавке для газа с помощью силикагеля, а в отрицательный полюс вводили водород, при этом давление водорода составляло 0,3 МПа; положительный полюс снабжали кислородом по воздуху. Сначала активировали элемент, затем активированный элемент подвергали разрядному испытанию, и при температуре элемента 120°С и напряжении 0,63 В плотность тока составляла 600 мАч/см2; при температуре элемента 80°С и напряжении 0,63 В плотность тока составляла 600 мАч/см2; при температуре элемента 150°С и напряжении 0,63 В плотность тока составляла 450 мАч/см2.

Из вышеизложенного видно, что элемент может работать при высокой температуре, а топливный элемент, работающий при высокой температуре, позволяет избежать явления отравления катализатора, тогда топливный элемент имеет длительный срок службы, и элемент стабилен в эксплуатации.

Воплощение 7

Способ, обеспечиваемый воплощением, соответствует способу по воплощению 6, за исключением того, что в суспензию не добавляли этанол.

Воплощение 8

Способ, обеспечиваемый воплощением, соответствует способу по воплощению 6, за исключением того, что раствор фосфорной кислоты заменяли на раствор гидроксида калия.

Воплощение 9

Способ, обеспечиваемый воплощением, соответствует способу по воплощению 6, за исключением того, что массовая концентрация раствора полибензимидазола составляла 10%.

Воплощение 10

Способ, обеспечиваемый воплощением, соответствует способу по воплощению 6, за исключением того, что массовая концентрация раствора полибензимидазола составляла 20%.

Воплощение 11

Способ, обеспечиваемый воплощением, соответствует способу воплощения 6, за исключением того, что 0,01 г катализатора платина-углерод с концентрацией 60 масс. % отвешивали в химический стакан, затем добавляли 1 г сверхчистой воды, воду и катализатор помещали в ультразвуковой аппарат для воздействия ультразвуковыми колебаниями в течение 20 минут, непрерывно добавляли 1 г этанола, после чего осуществляли воздействие ультразвуковыми колебаниями в течение 40 минут с получением суспензии катализатора.

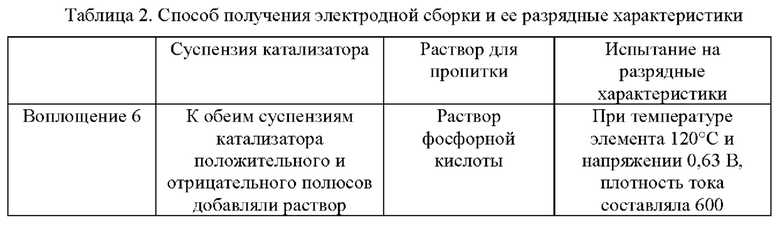

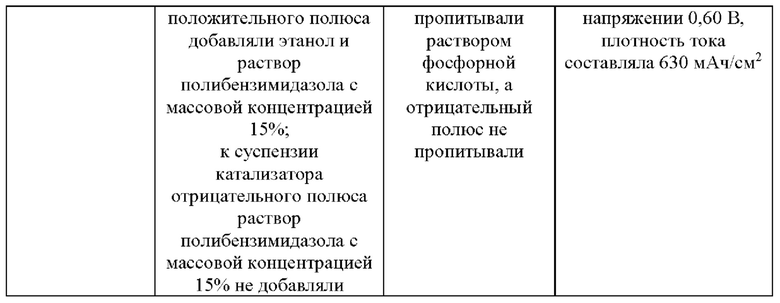

Воплощения 6-11 сведены в таблицу 2.

Из таблицы 2 видно, что все способы, предусмотренные в воплощениях 6-11, позволяют получить электродные сборки, в которых не требуется использовать обычную протонообменную мембрану, и электродные сборки, полученные способами, представленными в воплощении 9 и воплощении 10 имеют лучший эффект разряда.

Воплощение 12

Получение положительного полюса

0,02 г катализатора платина-углерод с концентрацией 60 масс. % отвешивали в химический стакан, затем добавляли 2 г сверхчистой воды и полученную смесь перемешивали в мешалке для эмульгирования, скорость вращения которой составляла 2000 об/мин, а время эмульгирования составляло 20 мин. Непрерывно добавляли 3 г изопропилового спирта и 2,5 г 60% эмульсии ПТФЭ, после завершения добавления полученную смесь перемешивали и эмульгировали, при этом скорость вращения при перемешивании регулировали на уровне 10000 об/мин.

В химический стакан отвешивали 1 г гидрокарбоната аммония, добавляли в стакан 5 г сверхчистой воды, после чего полученный раствор перемешивали на магнитной мешалке в течение 30 мин с получением раствора гидрокарбоната аммония с массовой концентрацией 20%. Отвешивали 2 г раствора бикарбоната аммония и добавляли к вышеуказанной суспензии, а затем полученную смесь подвергали ультразвуковым колебаниям в ультразвуковом аппарате в течение 120 мин с получением суспензии катализатора.

В качестве диффузионного слоя положительного полюса использовали бумагу из углеродного волокна. Сначала бумагу из углеродного волокна разрезали на прямоугольники размером 5 см х 6 см и помещали на нагревательную платформу для нагревания при температуре нагревания 100°С. Затем приготовленную суспензию катализатора равномерно распыляли на бумагу из углеродного волокна и отверждали при температуре 140°С в течение 100 минут после завершения распыления с получением электрода.

5 г смолы перфторсульфоновой кислоты отвешивали в химический стакан, добавляли в химический стакан 95 г изопропилового спирта и полученную смесь перемешивали на магнитной мешалке в течение 100 минут с получением раствора смолы перфторсульфоновой кислоты. Напыленный электрод пропитывали раствором смолы перфторсульфоновой кислоты в течение 20 ч, затем электрод вынимали и сушили при температуре 160°С для получения положительного полюса элемента.

Получение отрицательного полюса

0,01 г катализатора платина-углерод с концентрацией 60 масс. % отвешивали в химический стакан, затем добавляли в стакан 1 г сверхчистой воды и полученную смесь перемешивали в мешалке для эмульгирования с получением суспензии, при этом скорость вращения мешалки составляла 2000 об/мин, время эмульгирования составляло 20 мин. Непрерывно добавляли 1,5 г изопропилового спирта и 1,5 г 60% эмульсии ПТФЭ, после завершения добавления полученную смесь перемешивали и эмульгировали, при этом скорость вращения при перемешивании регулировали на уровне 10000 об/мин.

В химический стакан отвешивали 0,5 г бикарбоната аммония, добавляли в стакан 2,5 г сверхчистой воды, после чего перемешивали на магнитной мешалке в течение 30 мин с получением раствора гидрокарбоната аммония с массовой концентрацией 20%. 1 г раствора бикарбоната аммония отвешивали и добавляли к вышеуказанной суспензии, а затем полученную смесь подвергали ультразвуковым колебаниям в ультразвуковом аппарате в течение 120 мин с получением суспензии катализатора.

В качестве диффузионного слоя отрицательного полюса использовали бумагу из углеродного волокна. Сначала бумагу из углеродного волокна разрезали на прямоугольники размером 5 см х 6 см и помещали на нагревательную платформу для нагревания при температуре нагревания 100°С. Затем приготовленную суспензию катализатора равномерно распыляли на бумагу из углеродного волокна и сушили при температуре 140°С в течение 100 мин после завершения распыления с получением электрода.

2,5 г смолы перфторсульфоновой кислоты отвешивали в химический стакан, добавляли в химический стакан 47,5 г изопропилового спирта и полученную смесь перемешивали на магнитной мешалке в течение 100 минут для получения раствора смолы перфторсульфоновой кислоты. Напыленный электрод пропитывали раствором смолы перфторсульфоновой кислоты в течение 20 ч, затем электрод вынимали и сушили при температуре 160°С с получением отрицательного полюса элемента.

Получение электродной сборки

Полученный электрод разрезали на прямоугольную форму размером 2,5 см х 5 см, а затем пластины положительного и отрицательного полюсов скрепляли вместе и подвергали горячему прессованию, при этом температура горячего прессования составляла 120°С, время горячего прессования составляло 200 с, а давление составляло 2 МПа.

Испытание на разрядную характеристику

Спрессованные положительный и отрицательный полюсы прикрепляли к направляющей канавке для газа с помощью силикагеля, а в отрицательный полюс вводили водород, при этом давление водорода составляло 0,3 МПа; положительный полюс снабжали кислородом по воздуху. Сначала активировали элемент, затем активированный элемент подвергали разрядному испытанию, и при температуре элемента 60°С и напряжении 0,61 В плотность тока составляла 560 мАч/см2; при температуре элемента 90°С и напряжении 0,65 В плотность тока составляла 610 мАч/см2.

Воплощение 13

Способ по воплощению соответствовал способу по воплощению 12, и отличия заключались в следующем.

Получение положительного полюса В химический стакан отвешивали 5 г полибензимидазола, добавляли в химический стакан 95 г диметилацетамида и полученную смесь перемешивали на магнитной мешалке в течение 100 мин с получением раствора полибензимидазола. Напыленный электрод пропитывали раствором полибензимидазола в течение 20 ч, затем электрод вынимали и сушили при температуре 160°С, после чего помещали в раствор фосфорной кислоты для пропитки на 20 ч, после чего высушивали с получением положительного полюса элемента.

Получение отрицательного полюса

2,5 г полибензимидазола отвешивали в химический стакан, добавляли в химический стакан 47,5 г диметилацетамида и полученную смесь перемешивали на магнитной мешалке в течение 100 мин, получая раствор полибензимидазола. Напыленный электрод пропитывали раствором полибензимидазола в течение 20 ч, затем электрод вынимали и сушили при температуре 160°С, затем помещали в раствор фосфорной кислоты для пропитки на 20 ч, после чего высушивали с получением отрицательного полюса элемента.

Воплощение 14

Способ по воплощению соответствовал способу по воплощению 12, за исключением того, что в суспензию не добавляли бикарбонат аммония.

Воплощение 15

Способ по воплощению соответствовал способу по воплощению 12, за исключением того, что массовая концентрация раствора смолы перфторсульфоновой кислоты составляла 10%.

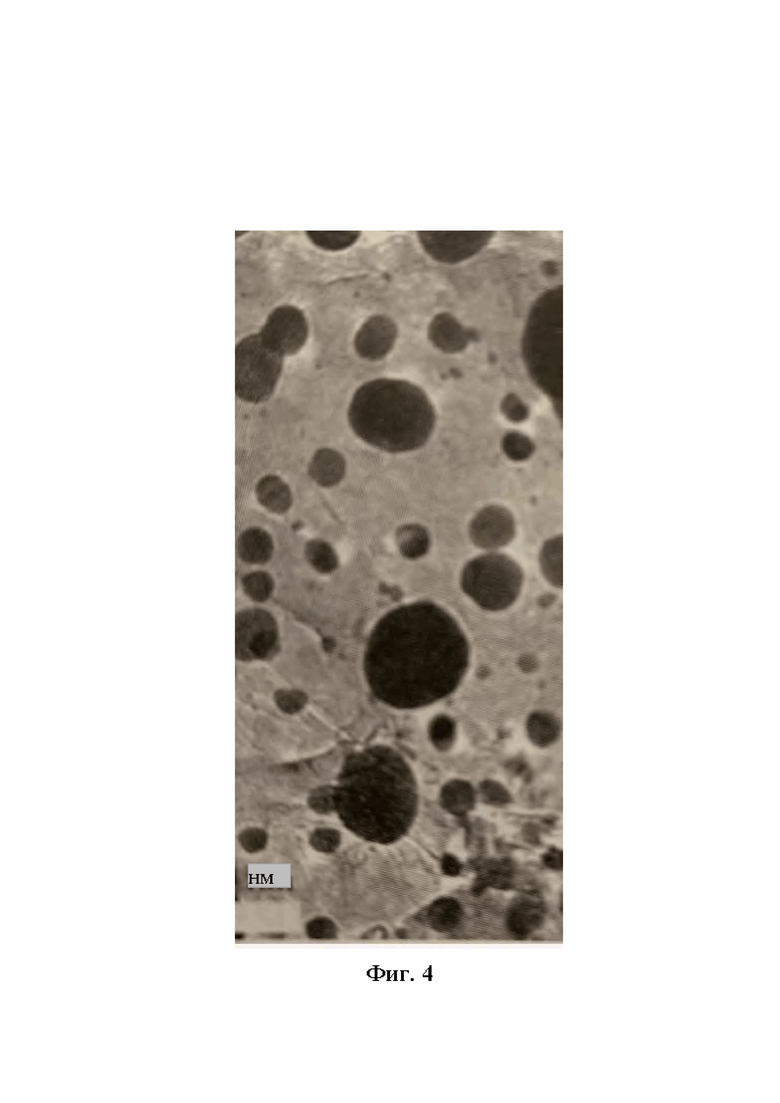

Воплощения 12-15 сведены в таблицу 3.

Из таблицы 3 видно, что все способы, представленные в воплощениях 12-15, позволяют получить электродные сборки, в которых не требуется использовать обычную протонообменную мембрану, а электродная сборка, полученная способом, представленным в воплощении 14, имеет лучший эффект разряда.

Описанные выше воплощения являются лишь некоторыми воплощениями изобретения, а не всеми воплощениями. Подробное описание воплощений изобретения не предназначено для ограничения объема заявленного изобретения, а просто иллюстрирует выбранные воплощения изобретения. Все другие воплощения, полученные специалистами в данной области техники на основе воплощений изобретения без применения каких-либо творческих усилий, подпадают под объем защиты изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ОБРАБОТКИ ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАННЫХ ЭЛЕКТРОДНЫХ БЛОКОВ ТВЕРДОКИСЛОТНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2374722C2 |

| МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК ТОПЛИВНОГО ЭЛЕМЕНТА | 2011 |

|

RU2462797C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ, СОДЕРЖАЩИЙ ВВЕДЕННЫЙ В НЕГО ТЕРМОЧУВСТВИТЕЛЬНЫЙ ПОЛИМЕР | 2002 |

|

RU2300829C2 |

| ЭЛЕКТРОДНЫЙ КАТАЛИЗАТОР ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2018 |

|

RU2693026C1 |

| БИПОЛЯРНАЯ ПЛАСТИНА ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1999 |

|

RU2237317C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2325012C1 |

| ГАЗОДИФФУЗИОННАЯ СРЕДА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА, МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК И ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2561720C1 |

| КАТАЛИЗАТОРНЫЙ СЛОЙ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2331953C1 |

| ЭЛЕКТРОД ТОПЛИВНОГО ЭЛЕМЕНТА, СПОСОБ ФОРМИРОВАНИЯ АКТИВНОГО СЛОЯ ЭЛЕКТРОДА И ПРИМЕНЕНИЕ ЭЛЕКТРОДА | 2008 |

|

RU2355071C1 |

| ФОТОКАТАЛИТИЧЕСКИЙ ЭЛЕКТРОД И ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2424603C2 |

Группа изобретений относится к области топливных элементов, в частности к электродной сборке для топливного элемента без протонообменной мембраны, способу ее получения и топливному элементу. Электродная сборка содержит слой полимерного электролита, слой катализатора отрицательного полюса и слой катализатора положительного полюса, расположенные на двух поверхностях слоя полимерного электролита, и диффузионный слой отрицательного полюса, расположенный на слое катализатора отрицательного полюса на удалении от слоя полимерного электролита, а также диффузионный слой положительного полюса, расположенный на слое катализатора положительного полюса на удалении от слоя полимерного электролита, при этом слой полимерного электролита выращивают на слое катализатора отрицательного полюса и/или слое катализатора положительного полюса. Материал слоя полимерного электролита этой электродной сборки содержит только полимерный электролит, и нет необходимости в отдельной обычной протонообменной мембране. Техническим результатом является решение проблемы набухания протонообменной мембраны в условиях высоких температур, снижение стоимости производства. 3 н. и 49 з.п. ф-лы, 5 ил., 3 табл., 15 пр.

1. Электродная сборка для топливного элемента без протонообменной мембраны, содержащая:

слой полимерного электролита,

слой катализатора отрицательного полюса и слой катализатора положительного полюса, расположенные на двух поверхностях слоя полимерного электролита, и

диффузионный слой отрицательного полюса, расположенный на слое катализатора отрицательного полюса на удалении от слоя полимерного электролита, и диффузионный слой положительного полюса, расположенный на слое катализатора положительного полюса на удалении от слоя полимерного электролита,

при этом материал слоя полимерного электролита содержит только полимерный электролит и толщина слоя полимерного электролита составляет 1-6 мкм.

2. Электродная сборка для топливного элемента без протонообменной мембраны по п. 1, в которой слой полимерного электролита содержит по меньшей мере один материал, выбранный из смолы перфторсульфоновой кислоты, смолы перфторкарбоновой кислоты, сульфированной полиэфирэфиркетоновой смолы, сульфированной полисульфоновой смолы и полибензимидазола, пропитанного кислотной жидкостью или щелочной жидкостью.

3. Электродная сборка для топливного элемента без протонообменной мембраны по п. 1, в которой толщина электродной сборки для топливного элемента составляет менее 200 мкм.

4. Электродная сборка для топливного элемента без протонообменной мембраны по любому из пп. 1-3, в которой слой катализатора отрицательного полюса и/или слой катализатора положительного полюса содержат материал полимерного электролита и активный материал катализатора и материал полимерного электролита соответствует материалу полимерного электролита в слое полимерного электролита.

5. Электродная сборка для топливного элемента без протонообменной мембраны по п. 4, в которой массовое отношение активного материала катализатора к материалу полимерного электролита составляет 1:0,1-1:0,5.

6. Электродная сборка для топливного элемента без протонообменной мембраны по п. 5, в которой диапазон размеров частиц активного материала катализатора составляет 0,1-1 нм, а диапазон размеров частиц материала полимерного электролита составляет 0,2-5 мкм.

7. Электродная сборка для топливного элемента без протонообменной мембраны по п. 5 или 6, в которой пористость слоя катализатора составляет 10-90%.

8. Электродная сборка для топливного элемента без протонообменной мембраны по п. 4, в которой активный материал катализатора содержит катализатор из благородного металла и/или катализатор из оксида металла.

9. Электродная сборка для топливного элемента без протонообменной мембраны по п. 8, в которой катализатор из благородного металла содержит по меньшей мере один из Pt катализатора, композиционного катализатора на основе Pt и Pt/C катализатора.

10. Электродная сборка для топливного элемента без протонообменной мембраны по п. 8 или 9, в которой катализатор из оксида металла содержит по меньшей мере один оксид, выбранный из оксида иридия, оксида рубидия и оксида рутения.

11. Электродная сборка для топливного элемента без протонообменной мембраны по любому из пп. 1-3, в которой материал диффузионного слоя отрицательного полюса и/или диффузионного слоя положительного полюса представляет собой материал, выбранный из группы, состоящей из бумаги из углеродного волокна, тканого полотна из углеродного волокна, черной угольной бумаги, металлопены и нетканого материала.

12. Электродная сборка для топливного элемента без протонообменной мембраны по п. 11, в которой металлопена выбрана из группы, состоящей из пеноникеля, пеномеди, пеноалюминия, пеноцинка и пенотитана.

13. Электродная сборка для топливного элемента без протонообменной мембраны по п. 11, в которой как диффузионный слой отрицательного полюса, так и диффузионный слой положительного полюса выполнены из бумаги из углеродного волокна.

14. Топливный элемент, содержащий направляющую канавку для газа отрицательного полюса, направляющую канавку для газа положительного полюса и электродную сборку для топливного элемента без протонообменной мембраны по любому из пп. 1-13, расположенную между направляющей канавкой для газа отрицательного полюса и направляющей канавкой для газа положительного полюса.

15. Способ получения электродной сборки для топливного элемента без протонообменной мембраны по любому из пп. 1-13, включающий:

формирование слоя катализатора положительного полюса на диффузионном слое положительного полюса с получением положительного электрода; формирование слоя катализатора отрицательного полюса на диффузионном слое отрицательного полюса с получением отрицательного электрода и выращивание слоя полимерного электролита на слое катализатора положительного полюса и/или слое катализатора отрицательного полюса, и

соединение положительного электрода и отрицательного электрода так, что слой полимерного электролита расположен между слоем катализатора положительного полюса и слоем катализатора отрицательного полюса.