анолита соответственно, и отбойными перегородками 8.

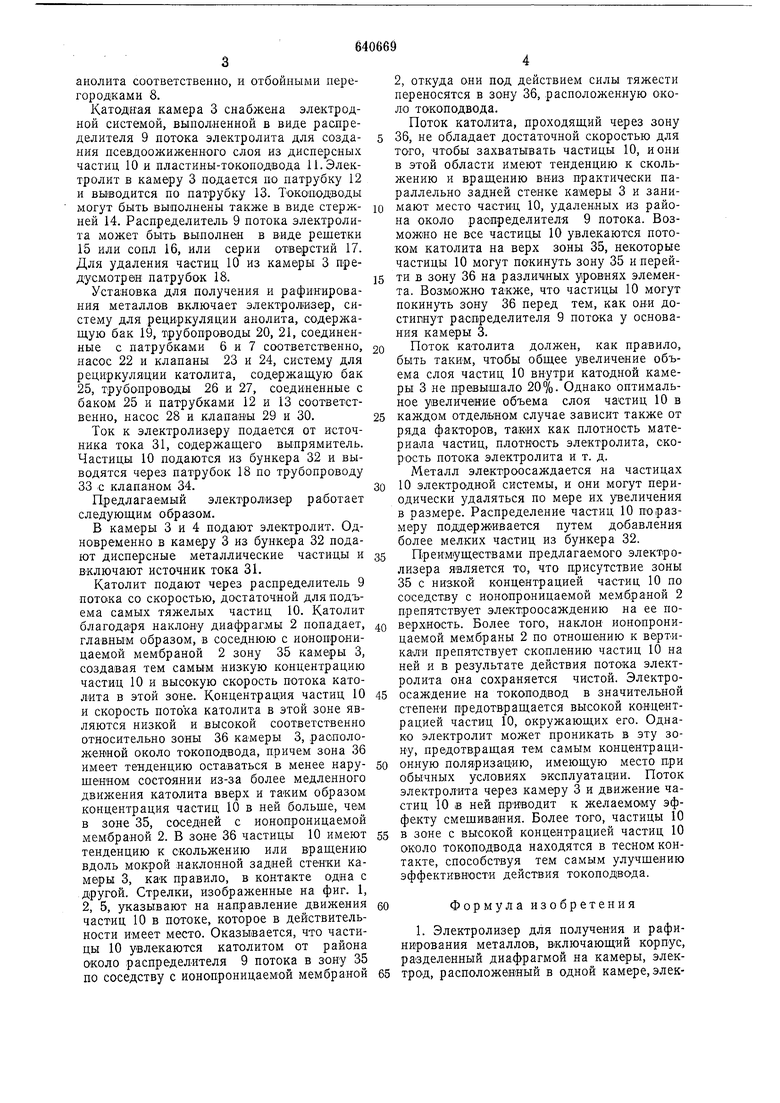

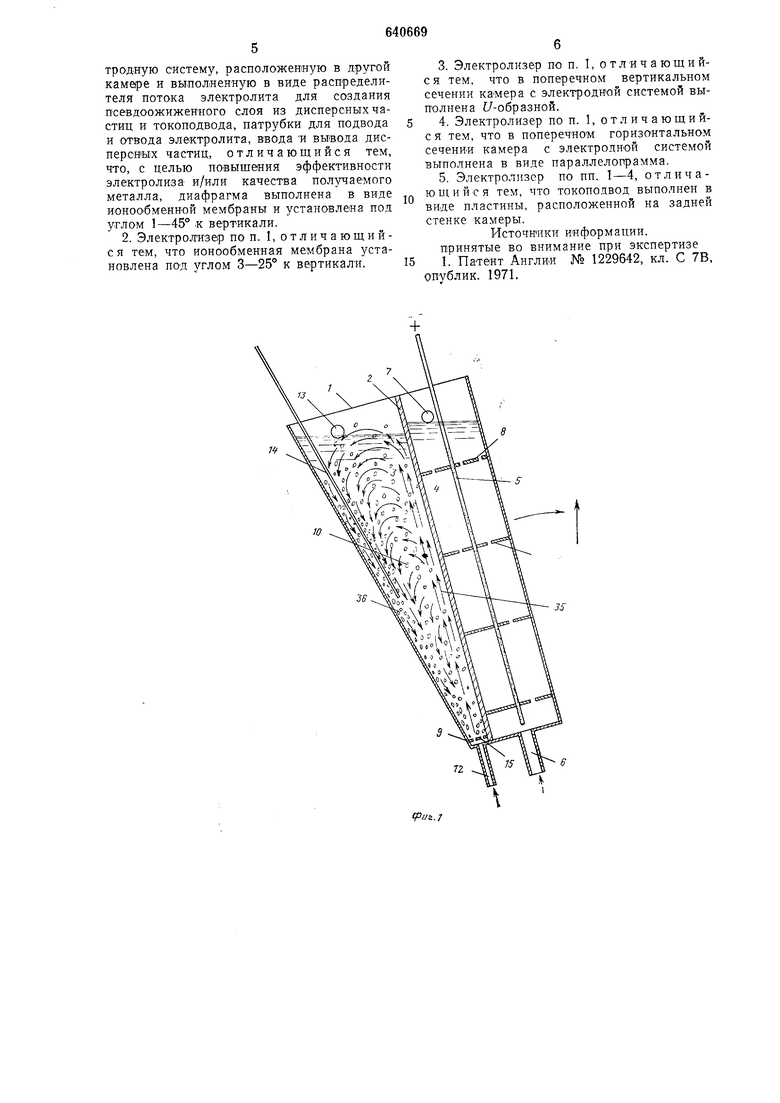

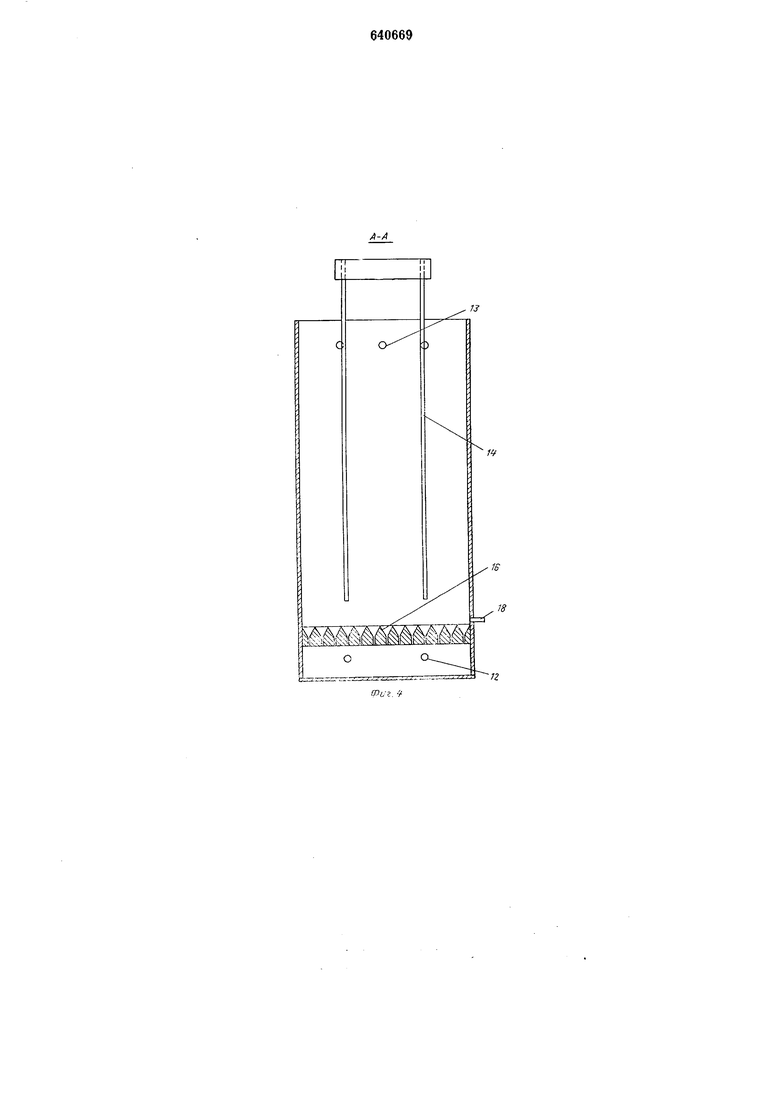

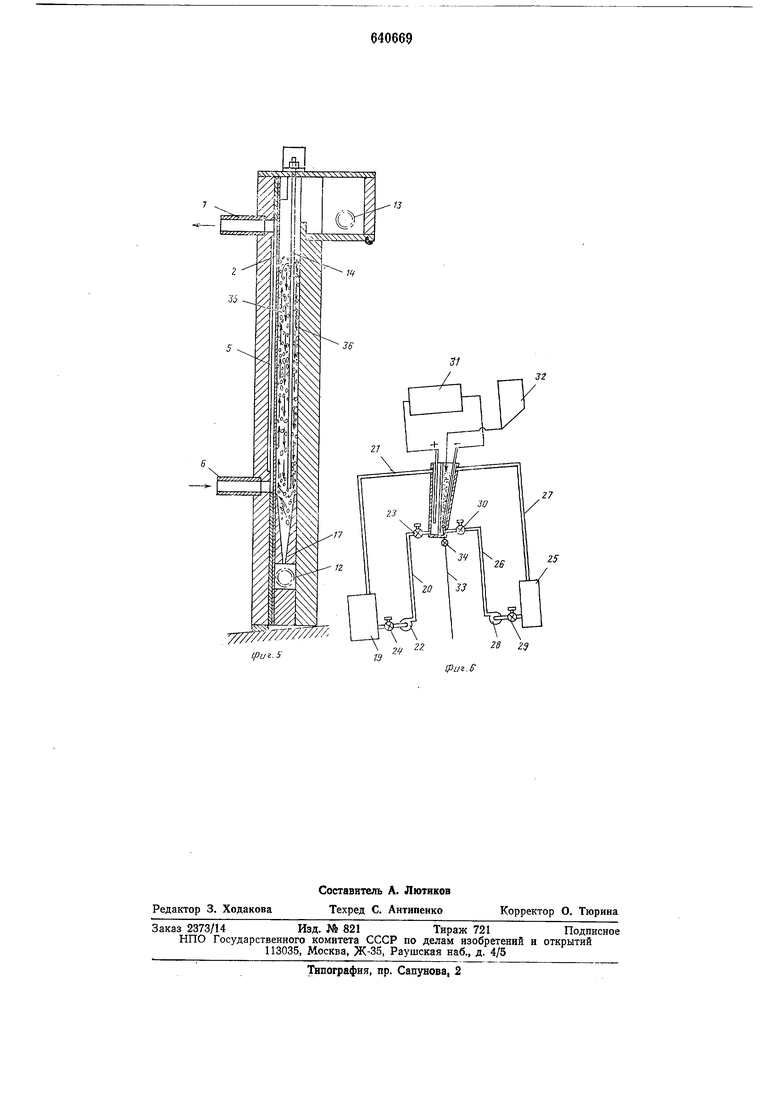

Катодная камера 3 снабжена электродной системой, выполненной в виде распределителя 9 потока электролита для создаНИН псевдоожиженного слоя из дисперсных частиц 10 и пластины-токонодвода 11. Электролит в камеру 3 подается по патрубку 12 и выводится по патрубку 13. Токошодводы могут быть выполнены также в виде стержней 14. Распределитель 9 потока электролита может быть выполнен в виде решетки 15 или сопл 16, или серии отверстий 17. Для удаления частиц 10 из каме1ры 3 предусмотрен патрубок 18.

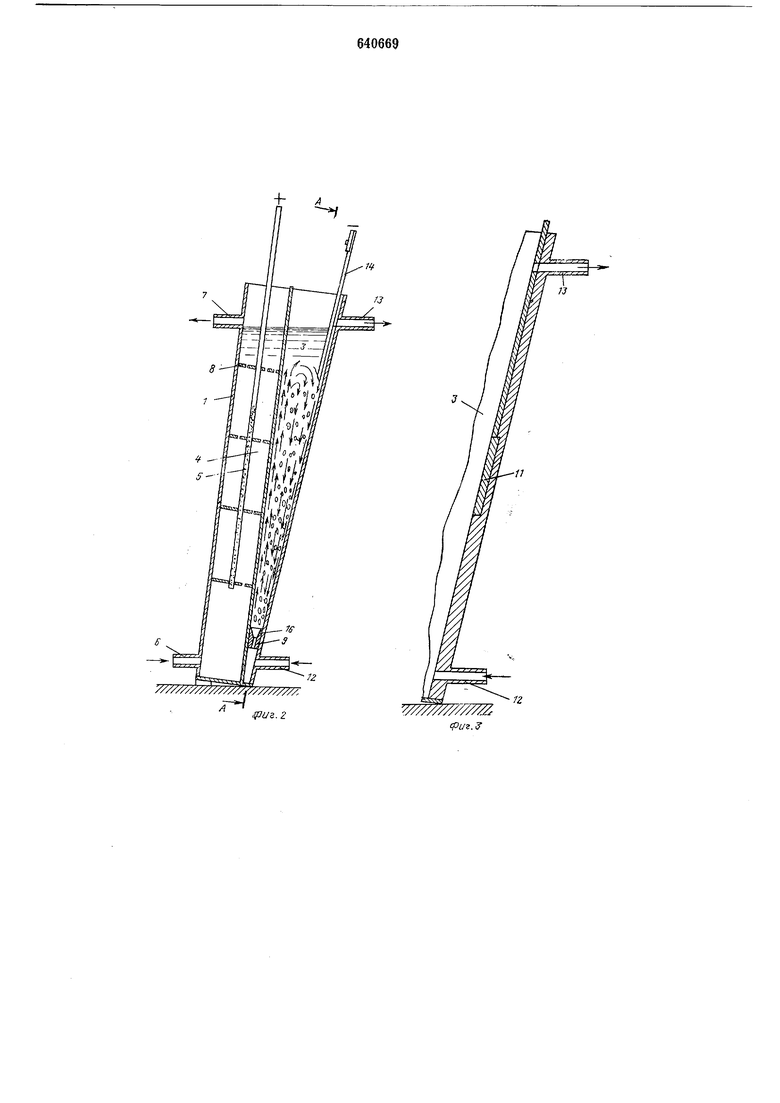

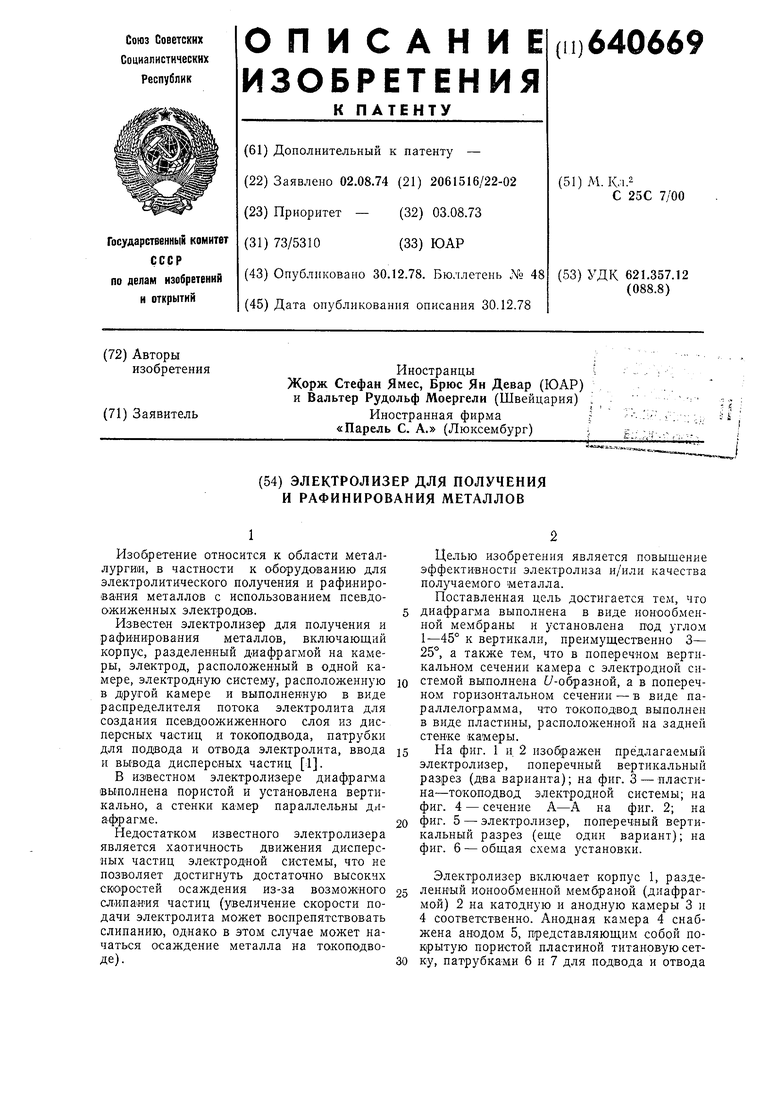

Установка для получения и рафинирования металлов включает электролизер, систему для рециркуляции анолита, содержащую бак 19, трубопроводы 20, 21, соединенные с патрубками 6 и 7 соответственно, насос 22 и клаланы 23 и 24, систему для рециркуляции католита, содержащую бак 25, трубопроводы 26 и 27, соединенные с баком 25 и патрубками 12 и 13 соответственно, насос 28 и клапаны 29 и 30.

Ток к электролизеру подается от источника тока 31, содержащего выпрямитель. Частицы 10 подаются из бункера 32 и выводятся через патрубок 18 по трубопроводу 33 .с клапаном 34.

Предлагаемый электролизер работает следующим образом.

В камеры 3 и 4 подают электролит. Одновременно в 3 из бункера 32 подают дисперсные металлические частицы и включают источник тока 31.

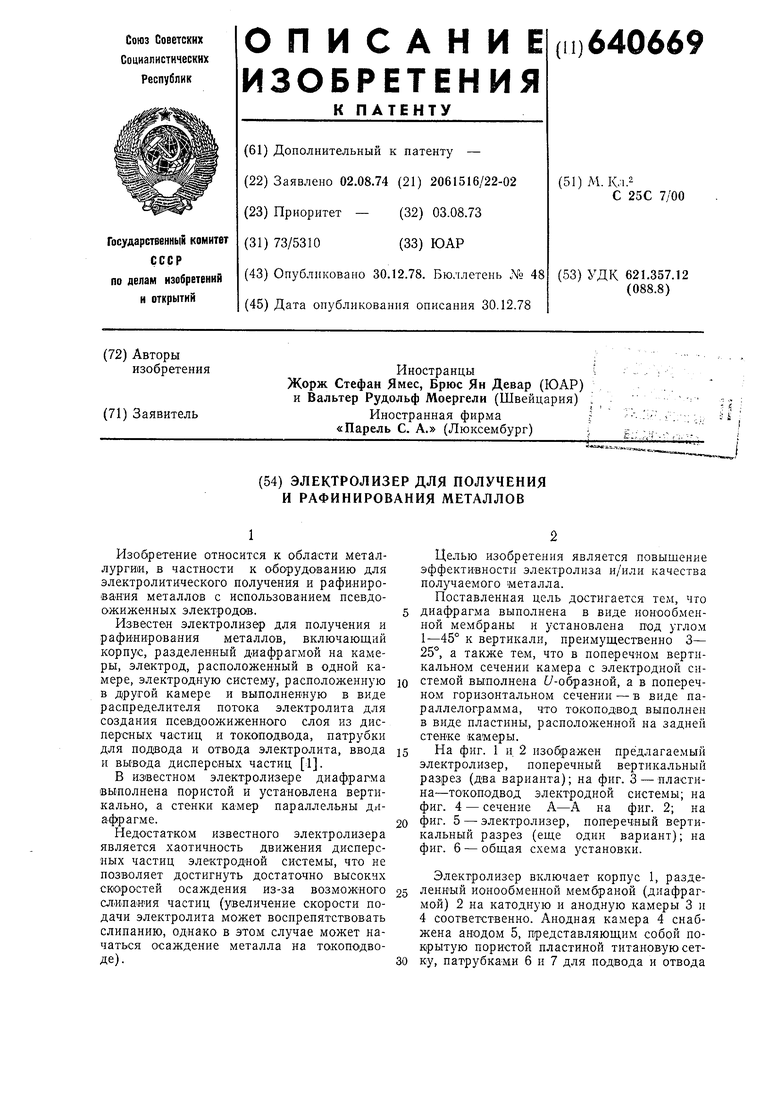

Католит подают через распределитель 9 потока со скоростью, достаточной для подъема самых тяжелых частиц 10. Католит благодаря наклону диафрагмы 2 попадает, главным образом, в соседнюю с noiHonpo-HHцаемой мембраной 2 зону 35 камеры 3, создавая тем самым низкую концентрацию частиц 10 и высокую скорость потока католита в этой зоне. Концентрация частиц 10 и скорость потока католита в этой зоне являются низкой и высокой соответственно относительно зоны 36 камеры 3, расположенной около токоподвода, причем зона 36 имеет тенденцию оста ваться в менее нарущенном состоянии из-за более медленного движения католита вверх и таким образом концентрация частиц 10 в ней больше, чем в зоне 35, соседней с ионопроницаемой мембраной 2. В зоне 36 частицы 10 имеют тенденцию к скольжению или вращению вдоль мокрой наклонной задней стенки камеры 3, как правило, в контакте одна с другой. Стрелки, изображенные на фиг. 1, 2, 5, указывают на направление движения частиц 10 в потоке, которое в действительности имеет место. Оказывается, что частицы 10 увлекаются католитом от района около распределителя 9 потока в зону 35 по соседству с ионопроницаем ой мембраной

2, откуда они под действием силы тяжести переносятся в зону 36, расположенную около такоподвода.

Поток католита, проходящий через зону 36, не обладает достаточной скоростью для того, чтобы захватывать частицы 10, и они в этой области имеют тенденцию к скольжению и вращению вниз практически параллельно задней стенке камеры 3 и занимают место частиц 10, удаленных из района около распределителя 9 потока. Возможно не все частицы 10 увлекаются потоком католита на верх зоны 35, некоторые частицы 10 могут покинуть зону 35 и перейти в зону 36 на различных уровнях элемента. Возможно также, что частицы 10 могут покинуть зону 36 перед тем, как они достигнут распределителя 9 потока у основания камеры 3.

Поток католита должен, как правило, быть таким, чтобы общее увеличение объема слоя частиц 10 внутри катодной камеры 3 не превышало 20%- Однако оптимальное увеличение объема слоя частиц 10 в каждом отдельном случае зависит также от ряда факторов, таких как плотность материала частиц, плотность электролита, скорость потока электролита и т. д.

Металл электроосаждается на частицах 10 электродной системы, и они могут периодически удаляться по мере их увеличения в размере. Распределение частиц 10 по размеру поддерживается путем добавления более мелких частиц из бункера 32.

Преимуществами предлагаемого электролизера является то, что присутствие зоны 35 с низкой концентрацией частиц 10 по соседству с иононроницаемой мембраной 2 препятствует э л ектр о осаждению на ее поверхность. Более того, наклон ионопроницаемой мембраны 2 по отношению к вертикали препятствует скоплению частиц 10 на ней и в результате действия потока электролита она сохраняется чистой. Электроосаждение на токоподвод в значительной степеНИ предотвращается высокой концентрацией частиц 10, окружающих его. Однако электролит может проникать в эту зону, предотвращая тем самым концентрационную поляризацию, имеющую место при обычных условиях эксплуатации. Поток электролита через камеру 3 и движение частиц 10 в ней приводит к желаемо1му эффекту смещиваиия. Более того, частицы 10 в зоне с высокой концентрацией частиц 10 около токоподвода находятся в тесном контакте, способствуя тем самым улучшению эффективности действия токоподвода.

Формула изобретения

1. Электролизер для получения и рафинирования металлов, включающий корпус, разделенный диафрагмой на камеры, электрод, расположенный в одной камере, электродную систему, расположенную в другой каме|ре и выполненную в виде распределителя потока электролита для создания Псевдоожиженного слоя из дисперсных частиц и токоподвода, патрубки для подвода и отвода электролита, ввода и вывода дисперснъгх частиц, отличающийся тем, что, с целью повышения эффективности электролиза и/или качества получаемого металла, диафрагма выполнена в виде ионообменнОЙ мембраны и установлена под углом 1-45° к вертикали.

2. Электролизер по п. I, отличающийся тем, что ионообменная мембрана установлена под углом 3-25° к вертикали.

3.Электролизер по п. I, о тляч ающийся тем, что в поперечном вертикальном сечении камера с электродной системой выполнена (/-образной.

4.Электролизер по п. 1, отл ич ающийся тем, что в поперечном горизонтальном сечении камера с электродной системой выполнена в виде нараллелопрамма.

5.Электролизер по пп. 1-4, отличающийся тем, что токоподвод выполнен в виде пластины, расположенной на задней стенке камеры.

Источники информации, принятые во внимание при экспертизе I. Патент Англии № 1229642, кл. С 7В, опублик. 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2011 |

|

RU2454489C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОКИСЛЕНИЯ ЦЕРИЯ | 2016 |

|

RU2623542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2566747C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ХЛОРИДА НАТРИЯ | 1986 |

|

RU2054050C1 |

| Способ получения , -диалкил -с1 -с3-тетрагидро-4,4-бипиридила | 1978 |

|

SU843741A3 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО И МОЮЩЕГО РАСТВОРА | 1993 |

|

RU2034791C1 |

| Способ электроокисления ионов церия (III) | 2018 |

|

RU2673809C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 1992 |

|

RU2042639C1 |

| Электролизер | 1980 |

|

SU1665878A3 |

| Способ реэкстракции металлов из органической фазы | 1977 |

|

SU742476A1 |

7«

7

rz

/

////////////////// //////тт/л

,1риг. 2

W////.

Риг.

32

28 zg

Авторы

Даты

1978-12-30—Публикация

1974-08-02—Подача