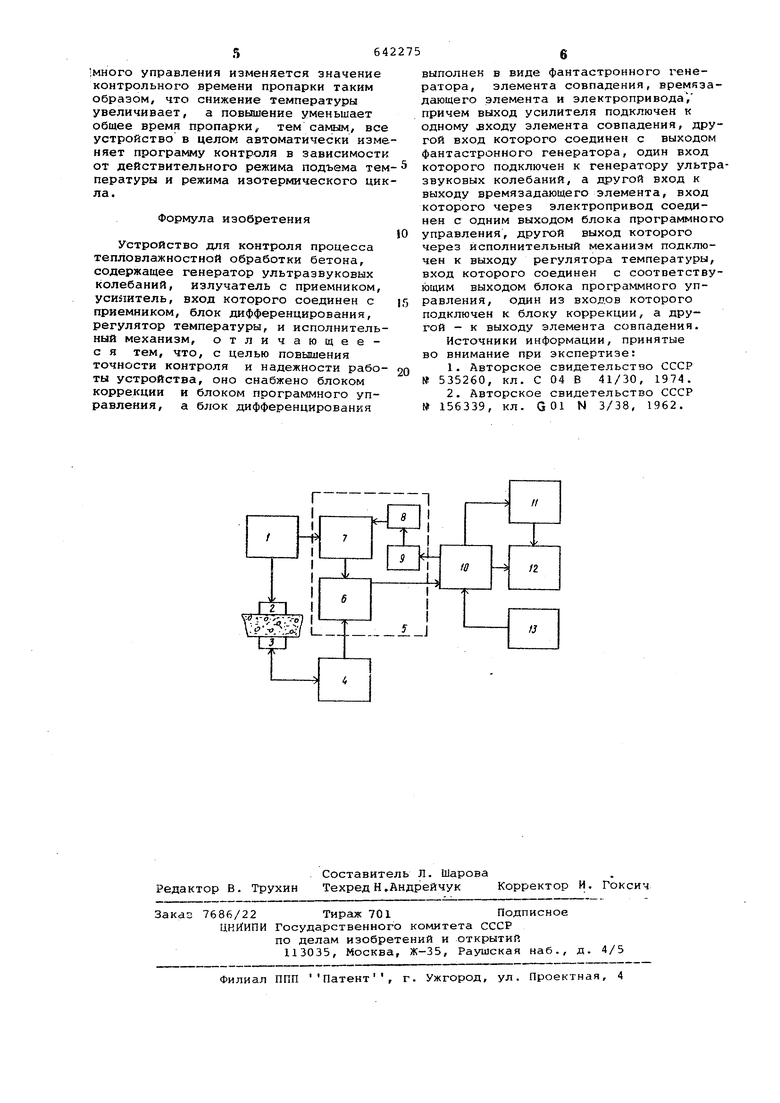

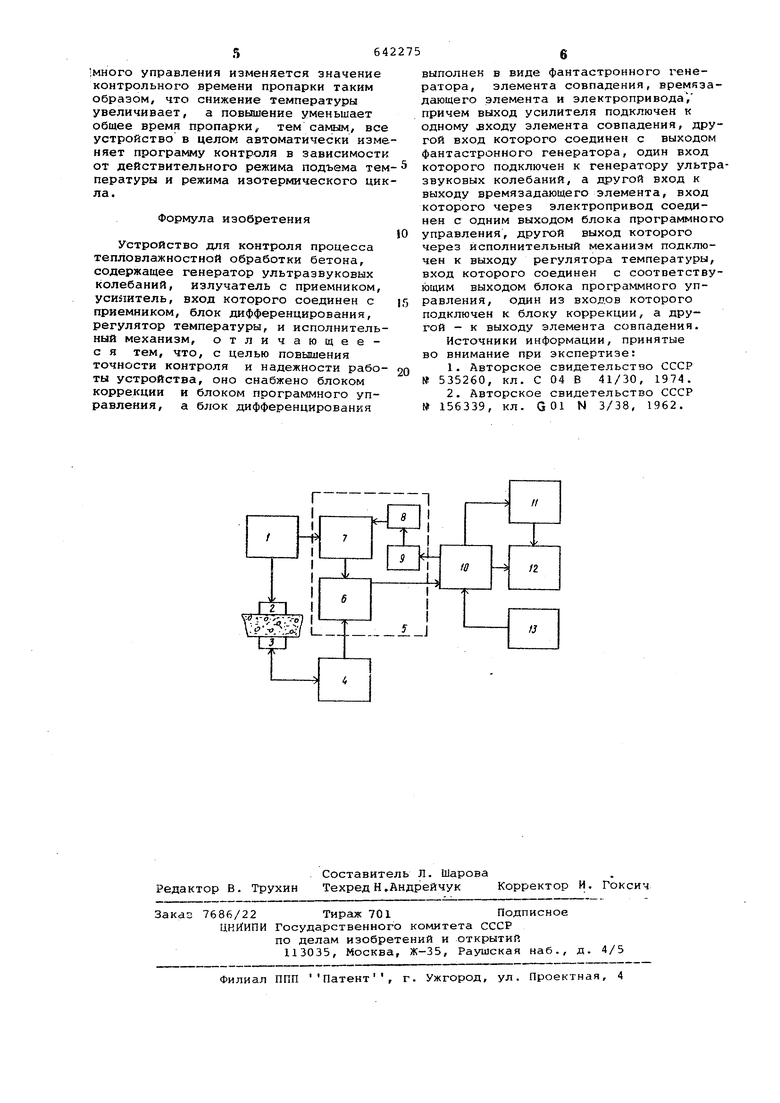

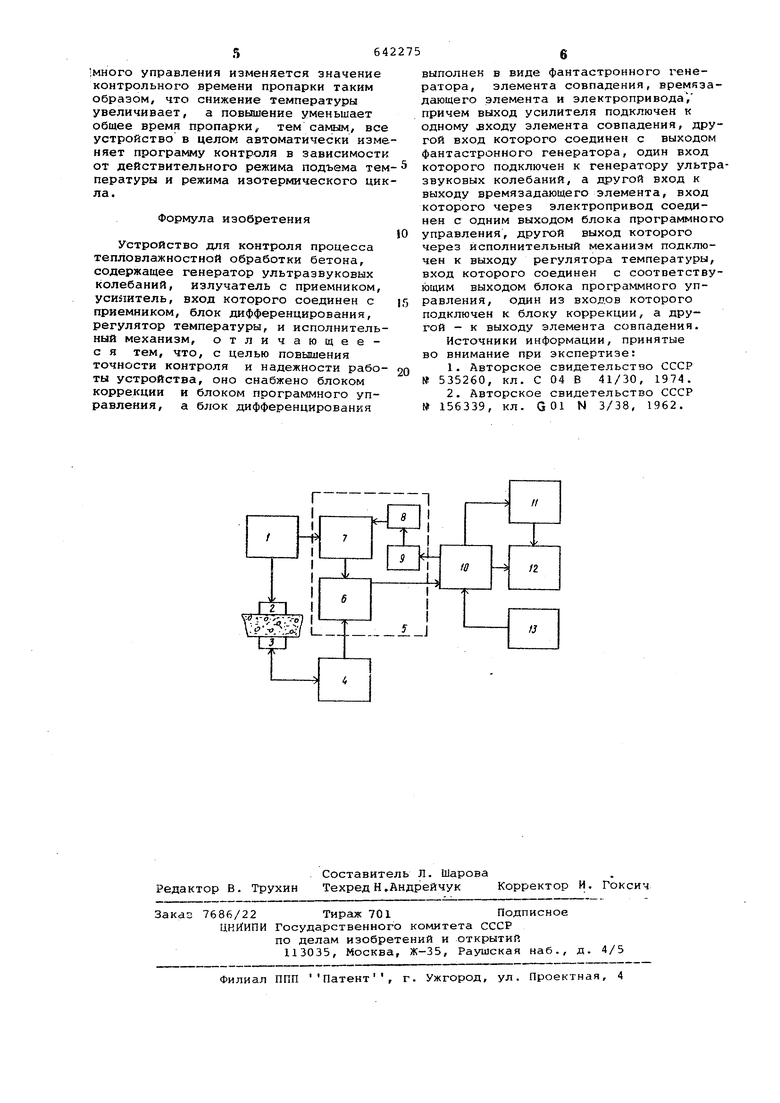

ГО генератора, один вход которого под ключен к генератору ультраээуковых колебаний, а другой вход к выходу времязадающего элемента, вход которогб чеЬеэ электропривод соединен с од ним.выходом блока программного управления, другой выход которого через исполнительный механизм подключен к выходу регулятора температуры, вход которого соедине.н с соответствующим выходом блока программного управления один из входов которого подключен к блоку коррекции, а другой - к выходу элемента совпадения. На чертеже изображена блок-схема устройства. В схему включены:генерато ультразвуковых колебаний 1 излучател 2, приемник 3, усилитель 4, блок диф ференцирования 5, содержащий элемент совпадения б, фантастронный генератор 7, времязадающий элемент 8 и электро привод 9, блок 10 программного управ ления, регулятор 11 температуры, ис полнительный механизм 12, блок коррек ции 13. а Сигналом блока 10 программного управления электропривод Упереклю- чается на измерение времени распространения ультразвука в контролируемо изделии или на измерение контрольног времени пропарки. Изменение времени распространения ультразвука за контрольное время пропарки и является оценкой окончания процесса. Блоком 10 программного управления осуществля ется также включение nporpa -iMHoro рег лятора температуры 11, управляющего исполнительным механизмом 12. Для внесения поправки в программу работы устройства при отклонении действитель ного температурного режима от заданно го программным регулятором температуры 11, вводится блок температурной коррекции 13, При включении устройства в работу по сигналу блока программного управления 10, программный регулятор темп ратуры 11 с помощью исполнительного механизма 12 осуществляет подачу пера в пропарочную камеру. Одновременно сигналом блока 10 программного управления электропривод 9 переводится на отсчет контрольного времени пропарки, в течение которого ультразвуковое пр звучивание не производится. По истё чении контрольного времени сигналом блока 10 программного управления элек тропривод 9 подключается к времязадающему элементу (емкости) 8 фантастройного генератора 7, т.е. устройство переводится в режим измерения. При этом зондирующий импульс генератора 1 возбуждения ультразвуковых колебаний поступает на латчик-излучатель 2 и на фантастронный генератор .7 системы дифференцирования 5, где преобразуется во временной интервал, изменяемый по длительности вращением времязадающего элемента 8. Механические колебания датчика-излучателя 2, вызванные импульсом генератора 1, пройдя контролируемую среду, возбуждают датчик-приемник J, где преобразуются в электрические колебания. Первое вступление ультразвуковой волны, принятой датчиком-приемником 3, поступает на усилитель (формирователь) 4, где преобразуется в импульс малой длительности (1 моек) и подается н.а элемент совпадения 6 системы дифференцирования 5 с задержкой по отношению к импульсу генератора 1 возбуждения ультразвуковых колебаний на время распространения ультразвуковых колебаний в контролируемой среде. Таким образом, в системе дифференцирования 5 на элемент совпадения б поступает одновременно импульс, соответствующий первому вступлению ультразвуковой волныр и, изменяющийся во времени, за счет вращения емкости 8 импульс поиска фантастронного генератора 7. При совпадении этих импульсов с системы дифференцирования 5 поступает сигнал об окончании измерения времени распространения ультразвука на блок программного управления 10, который, в СВОЮ очередь, отсоединяя электропривод 9 от времязадающего элемента 8, переводит систему дифференцирования 5 в положение память, а электропривод 9 - на отсчет контрольного времени пропарки. По истечении контрольного времени пропарки блоком 10 программного управления проводится проверка совпадения импульсов в системе дифференцирования При отсутствии подтверждающего импульса (это значит, что за контрольное время пропарки первое вступление ультразвукового сигнала уменьшилось более чем на 1 мксек) цикл измерения памяти, выдержки ко.нтрольного времени пропарки и т.д. повторяется; в случае наличия подтверждающего импульса, т.е. уменьшения времени распространения ультразвуковой волны меньше 1 мксек за контрольное время пропарки, с блока программного управления , 10 на исполнительный механизм 12 поступает сигнал окончания проПарки контролируемого изделия. Измерительная Часть устройства при этом обеспечивает точность 1-2%. Дальнейшее повьшение точности измерения технически возможно, но, как показала практика, нецелесообразно, так как значительная погрешность в определении момента окончания пропарки возникает из-за нестабильности изотермического цикла, обусловленного условиями производства (отсутствие пара необходимой температуры, утечка пара, неравномерный прогрев изделия, нестабильность работы программного регулятора температуры 11 и т.д.). Для устранения температурной нестабильности введен блок 13 температурной коррекции, по сигналу которого в блоке 10 программного управления изменяется значение контрольного времени пропарки таким образом, что снижение температуры увеличивает, а повьпиение уменьшает общее время пропарки, тем самым, все устройство в целом автоматически изме няет nporpaNwy контроля в зависимости от действительного режима подъема тем пературы и режима изотермического цик ла. Формула изобретения Устройство для контроля процесса тепловяажностной обработки бетона, содержащее генератор ультразвуковых колебаний, излучатель с приемником, усилитель, вход которого соединен с приемником, блок дифференцирования, регулятор температуры, и исполнительный механизм, отличающеес я тем, что, с целью повышения точности контроля и надежности работы устройства, оно снабжено блоком коррекции и блоком программного управления, а блок дифференцирования 6 g выполнен в виде фантастронного генератора, элемента совпадения, времязадающего элемента и электропривода , причем выход усилителя подключен к одному аходу элемента совпадения, другой вход которого соединен с выходом фантастронного генератора, один вход которого подключен к генератору ультразвуковых колебаний, а другой вход к выходу времязадающего элемента, вход которого через электропривод соединен с одним выходом блока программного управления, другой выход которого через исполнительный механизм подключен к выходу регулятора температуры, вход которого соединен с соответствующим выходом блока программного управления, один из входов которого подключен к блоку коррекции, а другой - к выходу элемента совпадения. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 535260, кл. С 04 В 41/30, 1974. 2.Авторское свидетельство СССР № 156339, кл. G01 N 3/38, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ БЕТОНА ИЛИ РАСТВОРА | 1972 |

|

SU431138A1 |

| Устройство для контроля процесса тепловой обработки изделий из бетона или раствора | 1977 |

|

SU642277A2 |

| Устройство для измерения и коррекции перекоса камеры судоподъемника | 1989 |

|

SU1735804A1 |

| Ультразвуковой уровнемер | 1980 |

|

SU907398A2 |

| УСТРОЙСТВО для УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОРНОГО МАССИВА | 1972 |

|

SU330408A1 |

| АППАРАТУРА ДЛЯ АКУСТИЧЕСКОГО КАРОТАЖА СКВАЖИН | 1970 |

|

SU283129A1 |

| Устройство акустического каротажа | 1977 |

|

SU687432A1 |

| УСТРОЙСТВО для УЛЬТРАЗВУКОВОГО КОНТРОЛЯи | 1972 |

|

SU346659A1 |

| АКУСТИЧЕСКИЙ ЦЕМЕНТОМЕР | 1971 |

|

SU312936A1 |

| Электронный имитатор сигналов скважинного прибора акустического каротажа | 1975 |

|

SU557339A1 |

Авторы

Даты

1979-01-15—Публикация

1974-07-10—Подача