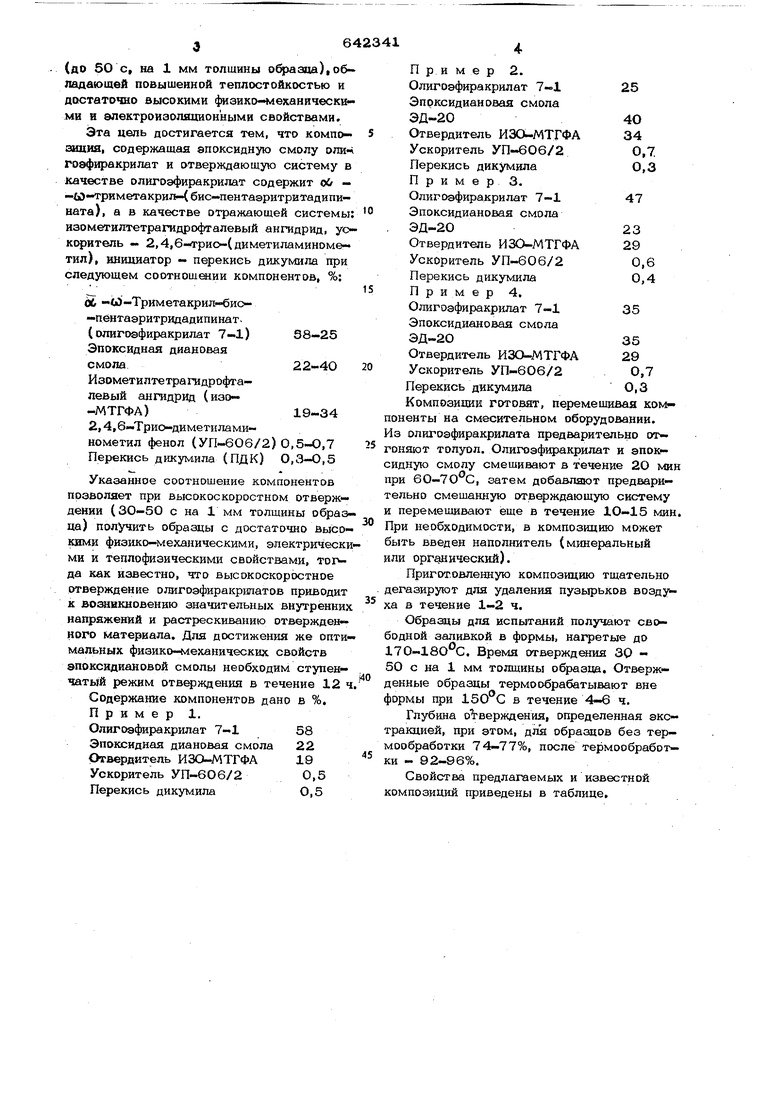

Изобретение относится к жидким бьют- роотверждаюшимся олигоэфиракршат-епоксидным коктозшщшным материалам, которые могут быть использованы для изготовления деталей электроте 1ссческого и коиструкционного назначенш методом жид кофазного формования. Одним из начбйпее экономичных и производительных методов жядкофашюго фор- мования является лшье под низким давлением. Этот метод переработки требует создания жидких композиционных материалов, время отвержд сия которых должно обеспечивать высокую производительность процесса при сохранении высоких физикомеханических и электроизоляционных свойств отвержденных материалов. Известны композиционные материалы на основе эпоксидных диановых смол и олигоэфиракрилатов. Так, компаунд К-201, в состав которого вкодит эпоксидвая омола, эфиракрилат и отверднтель - полнэтиленполиамин, отм верждается не менее 11 ч, имеет тепло- стойкость по Мартенсу и невысокие физико-механические свойства. Известна композкциа на основе апок- сидной смолы, малеинатакрвлата и ивипнйруюшей сисБемы, содержащей амивы«и перекись. Композиция обладает хорошими физико-механическш и сво{1ствами н термостойкостью . Однако, гелеофазования ее более 2,5 ч, что .исключо ет возкшжность переработки лвтьеМ под давлением.. Известны эпоксидные компауцды марок, в Состав которых входит эпоксидная смола, олигоэ4в1ракрилат, аминный отвердвтель (полиэтвленполвамии, гексаметилен диамин) или сложные амины, низкомоЛеку. лярные полиамиды и метафенилендиамии. Указанные компаунды отверждаются по ступенчатому режиму не менее 7 часов, имеют теплостойкость 65 и удовлетворительные физикохмеханвческие в дпектро изоляционные свойства. Цель изо етешш - создание композв« ции с коротким временем отвержденва 6 (до 5О с, на 1 мм толщины образа), об- падающей повышенной теплостойкостью и достаточно высокими физико-механическими и электроизоляционными свойствами. Эта цель достигается тем, что компоаидия, содержащая эпоксидную смолу оли«ч гоэфиракрилат и о тверждающую систему в качестве олигоэфиракрилат содержит об - -ЬЭ-трнметакрил-(бис-пентаэритритадипи- вата), а в качестве отражающей системы изометилтетрагидрофталевый ангидрид, ускоритель - 2,4,(диметиламиноме- тил), инициатор - перекись дикумила при следующем соотноше1ии компонентов, %: дСг -ОЭ-Триметакрил-бис- -пентаэритридадипинат(олигоэфиракрилат 7-1)58-25 Эпоксидная диановая смола22-4О Изометилтетрагидрофталевый ангидрид (изо-МТГФА)19-34 2,4,6-Трио-диметиламинометил фенол (УГ1-6О6/2) 0,5-О,7 Перекись дикумила (ПДК) 0,3-О,5 Указанное соотношение компонентов позволяет при высокоскоростном отверж- дении (30-50 с на 1 мм толщины образ ца) получить образцы с достаточно высокими физико-механическими, электрически ми и теплофизическими свойствами, торда как известно, что высокоскоростное отверждение олигоэфиракршатов приводит к вогжикновению значительных внутренних напряжений и растрескиванию отвержден- ного материала. Для достижения же опти мальных физико-механических свойств эпоксидиановой смолы необходим ступенчатый режим отв ждения в течение 12 Содержание компонентов дано в %. Пример. Олигоэфиракрилат 7-158 Эпоксидная диановая смола 22 Отвердитель ИЗО-МТГФА19 Ускоритель УП-606/20,5 Перекись дикумила0,5 1 Пример 2. Олигоэфиракрилат 7-125 Эпрксидиановая смола ЭД-204О Отвердитель ИЗСиМТГФА34 Ускоритель УП-606/20,7 Перекись дикумнлаО,3 Пример 3. Олигоэфиракрилат 7-147 Эпоксидиановая смола ЭД-2023 Отвердитель ИЗО-МТГФА29 Ускоритель УП-606/20,6 Перекись дикумила0,4 Пример 4, Олигоэфиракрилат 7-135 Эпоксидиановая смола ЭД-2О35 Отвердитель ИЗО-МТГФА29 Ускоритель УП-606/20,7 Перекись дикумила0,3 Композиции готовят, перемешивая компоненты на смесительном оборудовании. Из олигоафиракрилата предварительно от- гоняют толуол. Олигоэфиракрилат и эпоксидную смолу смешивают в течение 20 мин при 6О-7Ос, затем добавляют предварительно смешанную отверждающую систему и перемешивают еше в течение 1О-15 мин. При необходимости, в композицию может быть введен наполнитель (минеральный или органический). Пригот.овленную композицию тщательно дегазируют для удаления пузырьков воздуха в течение 1-2 ч. Образцы для испытаний получают свободной заливкой в формы, нагретые до 170-18Ос. Время отверждения 30 5О с на 1 мм толщины образца. Отвержденные образцы термообрабатывают вне формы при 150с в течение 4-6 ч. Глубина отверждения, определенная экстракцией, при этом, для образцов без термообработки 74-77%, после термообработки - 92-96%. Свойства предлагаемых и известной композиций приведены в таблице.

WW/QTI qJLOOHhOdU

BBSoabudjoraug

WQ эинаиайхойц -00 aoHoehHdiHaue

аонуэнии эончиаСх

wo/wo

aHHausHioduoD

эониач,до aoMiraUy

41 ОТ

Hdu qj-ooj aetraHodu BBMoahHdxxaueHO

nj от 4du qdax

-Qu XHMoaiiHdiHaue

-HD euj/C oMajHBjL

IjMO/ojH йилетко adu r Hiooiihodu

I

, iNO/wo«CMS t5iiCM; eBQ г BsHdeOjC венчцаИ

wo/cxra арилеи Hdu HxooHhodu uatJadij

ww/jra {MUiraHHdg ou qioatfdaejL

ou qioospoioouuaj

о о о н

| название | год | авторы | номер документа |

|---|---|---|---|

| Термореактивная композиция | 1978 |

|

SU789547A1 |

| Эпоксидная композиция | 1979 |

|

SU836049A1 |

| Полимерная композиция для жидкофазного формования | 1979 |

|

SU870418A1 |

| Электроизоляционный компаунд | 1983 |

|

SU1165696A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2008 |

|

RU2356116C1 |

| НОВЫЕ КАТАЛИЗАТОРЫ СО СТАБИЛИЗИРУЮЩИМ ЭФФЕКТОМ ДЛЯ ЭПОКСИДНЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2559492C1 |

| Эпоксидное связующее для композитных материалов | 2021 |

|

RU2788335C1 |

| Полимерная композиция | 1978 |

|

SU767151A1 |

| СМОЛА ОКСИЛИН-5 В КАЧЕСТВЕ МОДИФИКАТОРА ДЛЯ ПОВЫШЕНИЯ ТЕПЛОСТОЙКОСТИ ЭПОКСИДНЫХ КОМПОЗИЦИЙ АНГИДРИДНОГО ОТВЕРЖДЕНИЯ | 2007 |

|

RU2349609C1 |

| Эпоксидная композиция | 1983 |

|

SU1154298A1 |

Э 0 4oHajtdev /

ou qj-ooH oiooifuaj

(-, ш

3

о ж (N g Э

о к CD

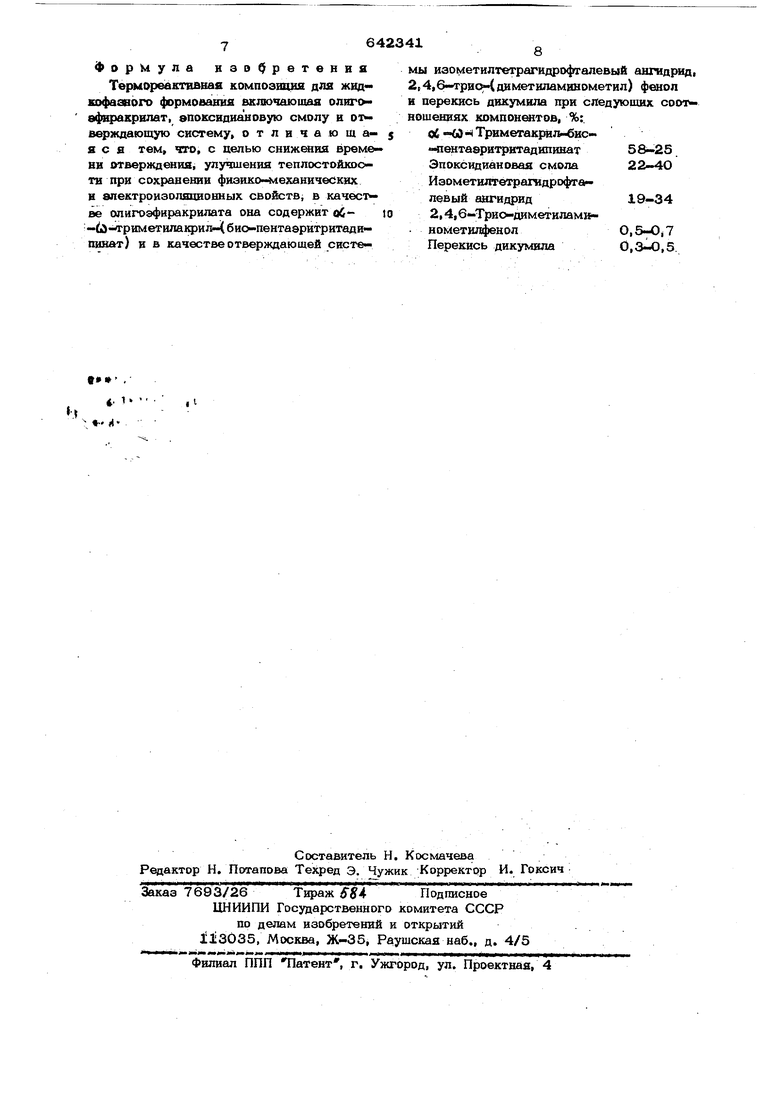

Формула изв ретениа Термореактввнаа композиция для жидхофаавого формования включающая олиг афщюкрилат, эпоксиаиановую смолу и oi верждающую систему, отличающая с я тем, что, с целью снижения време ни отверждения, улучшения теплостойкости при сохранении физико-механических и алектроизоляшюнных свойств, в качестве олигоэфиракрилата она содержит об-(а- рнметилакри био-пентаэритритадипинат) и в качестве отверждающей систе , ih

- -Ммы иаометилтетрагидрофталевый ангидрид, 2,4,6-трис 4диметиламш1ометил) фенол к перекись дикумила при следуюишх cooi ношениях компонентов, %:.

0( «.{ ц Триметакрил-бис-пентаэритритадипинат5 8-25

Эпоксидиановая смола22-4О

Изометилтетрагидрофталевый ангидрид19-34

2,4| б-Трио-диметилам нометилфенол0,5(7

Перекись дикумила0,3-0,5.

Авторы

Даты

1979-01-15—Публикация

1977-03-18—Подача