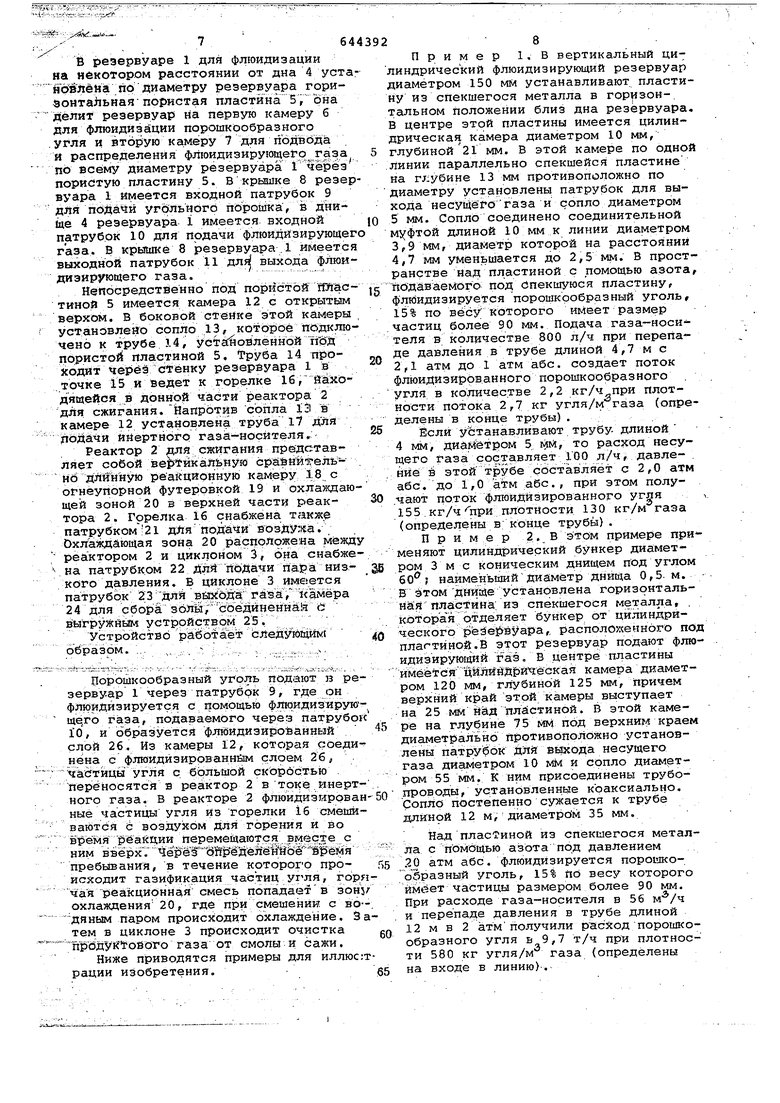

жигания. Таким образом, при подаче поЬошкоЬбраэНО1 Ь УГЛЯ в- реактор для сжй1 ан1ия не приходится преодолевать одабё Шенно большой перепал давления и бблЬшой перепад температур. ЙэвёсФ й способ йодачи пррошкоЬбрг1§ных материалов, заключающийся и том, что порошок угля псейдоожижают в резервуаре спЬмоиью псевдос ШШющёго Газа, выводят его из ре lejisydpa с пЬмощьй потока газа-носигепЛ в виде дисперсии в газе и подают ее в реактор для сжигания l , Известное устройство для осуществ.ления.способа содержит резервуар с по ристой пластиной и патрубками йлй вво у гл и и ftb ев д оожижа-юЦе го т аз а и и рёдс т в6 ДД пбдачи угля из; резервуара в рёс1К б|) сжигания со .средством для йодвойа гаЭа-носителя, выполненным в виде камеры Ъ решеткой l . Порошкообразный уголь из флюидизирукяцего резервуара передают в реактор для сжигания в виде дисперсии в газе таким образом, в реактор поступает поток тонкодисперсного порошкообразHO3fo у1ля, а это очень выгодно для процесса сжигания. В большинстве случаев кислородсодержащий или поддерживающий горение газ смешивак)Т с порошкообразным углем только в реакторе или вблй1&й реактора для сжигания вследствие опасности воспламенения вне реактора. По этой причине вкачестве флюидизируШщего . газа применяют инертный газ ЙЛИтез, содержащий немного кислорода или ёрвсе не содержащий кислород, например водянойпа|, азот, двуокись углерода или продуктовый газ. Попытки отёора диспергированного порошкообразного угля из флюидизирующего резервуара простьпл способом и с достаточно высокой концентрадйей твер дых веществ в газе не имели успеха. Трудность заключалась в том, чтов месте отбора частиц угля из флюидизй рующего резервуара флюидизированный слрй настолько .разрушается и нарушает ся деталями устройства для отбора частиц УГЛЯ, что -в ре зУльтатё этого уменьшается количество тверДшс частиц S выходйтцем газе и ди1йперсйя стйновит СЯ неравномерной и ИегОмогенной.Вслед ствие этого S реактор для сжигания ; попадает сравнительно большой;коли;чес во инертного газа, в резуЛьтатё чего температура реакции может сйЛьно снизиться по сравнению с той, которая необходима для эффективной конверсии изобретения является исключе недостатков и обеспечение способа эффективного отборапб эбшкообразного угля из флюиДизирующего резервуара. для этого порошкообразный уголь отбирают из флюидизирушщегЬ резервуара через, по;крайней мере, одно сОпЛб;в исправлении, перпендикулярном 6 ли почти перпендикулярном к направению потока флюидизирующего (псевдоожижающего) газа. В этом случае устройство для отбора порошкообразного угля из флюидизируюего резервуара почти не мешает флюиизации, особенно вблизи точки отбора порошкообразного угля из флюидизированного угля. Поэтому возможно создание концентрированного потока порошт кообразного угля, поступающего в реактОр для сжигания. , . Обычно в флюидизирующем резервуаре имеется пористая пластина, разделяющая резервуар на две камеры. Эта пластина должна быть{проницаема для газа, но не должна пропускать порошкообразный уголь. Порошкообразный уголь подают в одну камеру, а флюидизирующий газ в другую. Таким образом, пористая пластина обеспечивает хорошее распределение флюидизирующего газа по всему сечению флюидизирующего резервуара в передней камере, где происходит флюиди ация порошкообразного угля. Порошкообразный уголь отбирают из передней камеры в виде дисперсии в газе и направляют в реактор для сжигания. Из этой же камеры обычно отбирают излишний флюидизирующий газ. По предпочтительному варианту изобретения в случае оборудованного таким образом флюидизирующего резервуара порошкообразный уголь отбирают из флюидизирующего-резервуара в направлений параллельно или почти параллельно пористой пластине через сопло, установленное в пористой пластине, близ или под пористой пластиной.Таким образом, порошкообразный уголь отбирают из флюидизированного слоя в Такой точке, где действие флюидизируюiero газа максимально. Кроме того, устройство Для отбора порошкообразного угля из флюидизированногослоя сравнитёльно Легко устанавливается близ пористой пластины, поэтому флюидизйрованннй слой не нарушается. В предпочтительном варианте изобретения . отбор порошкообразного угля ведут через сопло, в которое подают газ-Носитель, проходящий по оси сойла в направлении, совпадающем или почти совпадающем с направлением отбора порошкообразного угля через сопло. ТаШё направление газа-носителя создает эжекторноё действие и ускоряет движение отбираемьй: частиц угля.. Установлено,ЧТО количество твердых частиц,отбираемых через определен-ное сопло, можно регулировать путем изменения количества подаваемого газа-носителя. Таким образом, можно значительно легче регулировать подачу порошкообразного угля в реактор. Трубу для отбора газа, несущего диспергированные частицы угля из флюидизирующего резервуара, можно, например, установить вне камеры флюи.цизации и таким образом не нару шать флюидизацию. Поскольку поток несущего газа перед соплом не имеет компонента скорости в Направлении флюидизации, то флюидизация не нарушается. Однако вследствие эжекторного действия флюидизированные частицы угля втягиваются и всасываются в сопло так, что в трубе, по которо идет поток несущего газа из сопла в.реактор сгорания, создается поток диспергированных частиц угля. Газомносителем Может служить тот же газ, который применяется для флюидизации или подобный еглу газ, Количество угля, отбираемого из флюидизирующего резервуара, можно менять изменением перепада давления между реактором для сжигания и флюидизирующим резервуаром, изменением скорости подачи флюидизирующего га-, за в флюидизирующий резервуар или регулированием скорости подачи газаносителя. Преимущество предлагаемого способ заключается также в том, что количес во проходящего порошкообразного Угля менее зависит от ; случайного мрментал ного перепада давления между флййдиз рующим резервуаром и реактором для сжигания, чем в случае пропускания порошкообразного угля с меньшей скоростью. : ; ... , Подачу порошкообразного угля из флюидизирующего резервуара в реактор можно регулировать изменением перепад давления между резервуаром и реакторо Однако вследствие большого объема. вещества в этих резервуарах тако лирование идет очень медленно. Поэтом лучше регулировать количество подавае мого газа-носителя в зависимости;от количества порошкообразного угля поступа1ощего в реактор для газификации Такое, так называемоерегулирование с обратной связь, стало возможным вследствие того, что для продвижения порошкообразного угля применяется поток газа-н.6сителя. Преимуществом явля ется тот факт, что перепал давления между флюидизирующим рёзеЁ)вуаром .и реактором можно регулировать независимо от расхода порошкообразного угля По.изобретению скорость гйзовргр потока в форсунке 3-50 М/с. В брльшинстве случаевскорость в этрм случае достаточно высока для Захвата и увлечениячастиц угля, и. не столь. . высока, чтобы серьёзно парушалйсь механические свойства оборудова.ния. , В большинстве случаев практически эта скорость составляет рт 10 до 30 м/с. . ; : ; -. Для равномёрногр распределения порошкообразного угля в газе важную роль играют размеры сопла или сбпл, через которые порошкообразный УгЬль отбирается из резервуара. Согласно одному из вариантов изобретения, порошкообразный уголь попадает в сопло через камеру, которая соединена с соплом, в этой камере время пребывания частиц угля составляет менее 250 мс, лучше менее 100 мс. Таким образом, удается предотвратить скапливание в сопле порошкообразного угля, обладающего плохой текучестью, при котором создается неравномерная дисперсия порошкообразногс угля в .газе и забивание сопла. Лучше подавать газ-носитель в сопло по тонкой трубе, в которой скорость потока высока. Эту тонкую трубку можнр устанавливать на выступах по оси сопла, она заканчивается на небольшом расстоянии от сопла. Таким образом, между концом трубки и соплом газ-носитель проходит небольшое расстояние через флюидизирряанный слой частиц угля. Таким образом,создается хорошее эжёкторноё действие, и газноситель увлекает за собой значительное количество частиц угля. По изрбретению предпочитают поддерживать прстрянный перепад давления между флюидизирующим резервуаррм и реактором сжигания, причем этот перепад давления больше, чем колебания давления в реакторе. Это снижает до минимума влияние колеба ний давления на крличество проходящего в единицу времени порошкообразного угля, которое монсно регулировать подачей газа-носителя. .. ; Принципиально газ-носитель может . иметь любой состав, при условии, что он не содержит кислорода, при любом расходе перед подачей в сопло этот газ сжимаю и создают поток его, поступающий, с нужной скоростью. Аппарат для неполного сжигания порошкообразного УГЛЯ сострит из флюидизирующего резервуара с пористой пластиной и пат1 убками для ввода угля и ; псевдобжижшощегргаза и средства подачи угля из резервуара в реактор ЙЛя сжигания со средством для прдврда газа-носителя. Средство для прдачи угля из резервуара в реактор выполнено в виде, по крайней мере, одного сопла, Усгайрвлён1нЬгоп.6д пористой пластиной параллельно или почти параплельнр пластине, а средство для под- вода газа-носителя выполнено в виде трубы, расположенной по оси сопла. -Устройство дополнительно содержит камеру в форме стакайа, укрепленную под пористой пластиной и подсоединеннУю к соплу для подачи угля из резервуара в реактор-.. . На чертежеприведена схема устройства для поДачи порошкообразного угля в реактор для сжигания. На схеме показан флюидизирующий резервуар 1 и реактор 2 для сжигания. с циклонрм 3 для отделения золы и саи из продуктового газа. , резервуаре 1 для флюидизации на некотором расстоянии от дна 4 уста нрвлёйа по диаметру резервуара горизонтальнаяпористая пластина 5,она делит резервуар на первую камеру 6 для флюидизации порошкообразного .угля и вторую камеру 7 для подвода я распределения флюидизирующегр газа по всему диаметру резервуара 1 через пористую пластину 5. В крьиике 8 резер вуара 1 имеется входной патрубок 9 для п-одачй угдльногб порошка , в дниbie 4 резервуара 1 имеется входной патрубок 10 для подачи флюидизирующе газа. В крьоцкё 8 резервуара 1 имеетс выходной патрубок 11 Rnti выхода фйюи дизирующего газа. Непосредственно под пористой шгас тиной 5 имеется камера 12 с открытЕзМ верхом, В боковой сТбНке этой камеры установлейо сопло 13, кото1)Оё подклю чено к трубе 14, установленной Шй пористой пластиной 5. Рруба 14 проходит через сТёнку резербуара 1 в .точке 15 и ведет к горелке 16,йаходящейся в доннрй части реактора 2 для сжигания. Напротив сопла 131 в камере 12 установлена труба 17 для додачи инертного газа-носителя,Реактор 2 для сжигания представляет собой верТйкаЛЬйукз сравните льНб длинную реайционную камеру 18 с огнеупорной футеровкой 19 и охлаждаю щей зоной 20 в верхней части реактора 2. Горелка 16 снабжена тгакже патрубком 21 дЛя поДаЧй возДУг а. Охлаадающая зона 20 расположена межд реактором 2 и циклоном 3, она снабже на патрубком 22 дли подачи Па.ра низкого давления. В циклоне 3 имеется патрубок 23 для вьвсбда rasa, камера 24 для сбора золы, соединенна с BitsrpyjKHbBwi устройством 25. Устройство работает следующим образом. -, Цор ошкообразный уголь подают в ре зервуар 1 через патрубок 9, где он флюйдйзируется с помощью флюидизирую laqro газа, подаваемого через патрубо 10, и образуется флйидизированный слой 26. Из камеры 12, которая соеди йена с флюидйзированнйм слоем 26, частицы угля с. б(эльи1ой скоростью . переносятся в 2 втоке инерт ного газа. В реакторе 2 флюидизирова ныё частицы угля из горелки 16 смеши ваются с воздухом для горения и во реакции перемещаются вместе с ним ввёрх7 ЧёреГадр€Й ШШШ ШёЙя пребывания, в течение которого происходит газификация частиц угля, гор чаЯ реакционная смесь попа даетв зон охлаждения 20, где при смешении с во дяным паром происходит охлаждение. З тем в циклоне 3 происходит очистка прбдУ JTifoSoro газ а от смолы и с ажи, Ниже приводятся примеры для иллюс рации изобретения. 6 8 Пример 1,В вертикальный цилиндрический флюидизируквдий резервуар диаметром 150 мМ устанавливают пластину из спекшегося металла в . тальном Положении близ дна резервуара, В центре этой пластины имеется цилиндрическая камера диаметром 10 мм, глубиной21 мм. В этой камере по одной Линии параллельно спекшейся пластине на г/:убине 13 мм противоположно по диаметру установлены патрубок для выхода несущегогаза и сопло диаметром 5 мм. Сопло соединено соединительной муфтой длиной 10 мм к линии диаметром 3,9 мм, диаметр которой на расстоянии 4,7 мм уменьшается до 2,5 мм. В пространстве над пластиной с помощью азота, подаваемого под спекшуюся пластину, флюйдйзируется порошкообразный уголь, 15% по весу; которого имеет размер частиц более 90 мм. Подача газа-носителя в количестве 800 л/ч при перепаде давления в трубе длиной 4,7 м с 2,1 атм до 1 атм абс. создает поток флюидизярованного порошкообразного . угля в количестве 2,2 кг/ч при плотности потока 2,7 кГ угля/м газа (определены в конце трубы). Если устанавливают трубу- длиной 4 мм, диаметром 5 г то расход несущего газа составляет IOO л/ч г дав ле- . нйе в этой трубе составляет с 2,0 атм абс. до 1,0 VaTM абс., при этом получают поток флюидйзированного угля ч 15 5. кг/ч- при плотности 130 кг/м газа (определены в конце трубы). При м е р 2. В этом примере при меняют цилиндрический бункер диаметром 3 м с коническим днищем под УГЛОМ 60 г наименыиий диаметр днища 0,5. м. В этом днйЩе установлена горизонтальна:я плайТЙна; из спекшегося металла, . которая отделяет бункер от цилиндрического рёйеК вуара,, расположенного под плагтиной.В этот резервуар подают флюидизирующий аз, В центре пластины имеется )йЧеская камера диаметром 120 мм, глубиной 125 мм, причем верхний край этой камеры выступает на 25 мм йад пластиной. В этой камере на глубине 75 t«i под верхним краем диаметрально противоположно установлены патрубок Дйя выхода несущего газа диаметром 10 ММ и сопло диаметром 55 мм. К ним присоединены трубо.проводы, установленные коаксиальг о. Сопло постепенно сужается к трубе длиной 12 м, диаметром 35 мм. Над пластиной из спекшегося металла с пОмОЩью а:зота под давлением 20 атм абс. флюйдйзируется порошкос|бразный уголь, 15% по весу которого имеет частицы размером более 90 мм. При расходе газа-носителя в 56 и перепаде давления в трубе длиной 12 м в 2 атмполучили р асХод порошкообразного угля в 9,7 т/ч при плотности 580 кг угля/м газа (определены на входе в линию). 9 Пример 3. Регулирование по тока порошкообразного угля из резервуара в реактор в установке из приме ра 2 , в которой сопло присоединено к трубе длиной б м, диаметром 35 мм осуществляли регулированием так назы ваемой установочной точки контроля потока газа-носителя с помощью измер ния расхода порошкообразного угля. При желаемом расходе порошкообраз ного угля в при перепаде давл ния 5 атм в трубу между резервуаром и реактором, колебания этого перепад в 4,5-5,5 атм можно компенсировать изменением |расхода газа-носителя от 37 до 243 . Количество порошкообразного угля в газе носителе при этом колебалось от 497 до 660 кг/м. В то же время давление в резервуаре составляло 20 атм. Формула изобретения 1, Способ подачи порошкообразного угля в реактор для сжигания, заключающийся в том, что порошок угля псевдоожижают в резервуаре с помощью псевдоожижающего газа, выводят его из резервуара с помощью потока газаносителя в виде дисперсий в газе-нос теле и подают диспер сию угли я rai3aносителя в реактор для сжигания, о т-ли чающийся тем, что, с целью повышения количества подаваемого в реактор угля при обеспечении высокой концентрации угля в газоугольной дисперсии, порошкообразный у гол и выводят из резервуара через, по крайней мере, одну форсунку в направлении, перпендикулярном или почти перпендикулярном к направлению 2 подачи псевдоожижающего газа, и газноситель подают по оси форсунки в направлении, совпадающем или почти совпадающем с направлением выхода порошкообразного, угля через Форсунку. 2.Способ по п. If отличаю- щ и и с я тем, что скорость газового потока в форсунке поддерживают 3 50 м/с, 3.Способ по п.2, отличающ и и с я тем, что скорость поддерживают от 3d м/с. 4.Способ по пп., отличающ и и с я тем, что между резервуаром и реактором для сжигания поддерживают постоянный перепад давления, который превышает создаюгциеся в реакторе колебания давления,. 5.Устройство для осуществления способа по пп,1 содержащее резервуар, имеющий пористую пластину ипатрубки для ввода угля и псевдоожижающего газа и средство подачи угля из резервуара в реактор Для сжигания со средством для подвюда газа-нбсителя, Ъ т л и ч а ю щ е е с я тем, что ёредство для подйчи угля изрезервуара в реактор выполнено в виде, по Крайней мере, одного сопла, установленного под пористой пластино.й параллельно или почти параллельно пластине, и средство для подвода газа-носителя выполнено в виде трубы, расположенной по оси сопла, 6.Устройство по п,5, отличающееся тем, что оно содержит камеру в форме стакана, укрепленную под пористой пластиной и подсоединенную к соплу для подачи угля из резервуара в реактор. Источники информации, принятые во внимание при экспертиз1е 1, Патент Франции № 1519210, кл, В 65 Q 53/00, 1968,

U

20 г-«хь

16

zi

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЛИФТ-РЕАКТОРА | 2020 |

|

RU2818218C2 |

| Устройство для каталитической конверсии жидкости и/или газа | 1986 |

|

SU1523047A3 |

| Устройство для газификации угля | 1975 |

|

SU607554A3 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО КАТАЛИЗАТОРА И РЕГЕНЕРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2271247C2 |

| Устройство для ввода в контакт твердых измельченных частиц с жидкостью | 1987 |

|

SU1551240A3 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ СМЕСИ ИЗ АБРАЗИВНОГО МАТЕРИАЛА И ЖИДКОСТИ-НОСИТЕЛЯ | 1986 |

|

RU2071907C1 |

| РАСПРЕДЕЛИТЕЛЬ ГАЗА ДЛЯ РЕАКТОРА | 2005 |

|

RU2365407C2 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ТОПЛИВА | 2019 |

|

RU2775968C1 |

| Способ получения 1,2-дихлорэтана | 1973 |

|

SU694067A3 |

| Способ заполнения реактора | 1975 |

|

SU1072791A3 |

Авторы

Даты

1979-01-25—Публикация

1976-12-02—Подача