rsD

м Изобретение отностйся к способу заполнения реакторов одним или несколькими однородными слоями тверды частиц, в частности частиц катализ тора, и может быть использовано в процессах гидродесульфурирования фракций природной нефти, например сырой нефти или остатков, получающихся при удалении по крайней мере части летучих, продуктов из сырой нефти,. Известен способ заполнения реактора одним или более однородными слоями твердых частиц диаметром 0,5-3 мм и длиной 3-7 мм путем приведения твердых частиц в псевдоожиженное состояние потоком жидкости и последующего их осаждения за счет снижения скорости потока или прекращения по;1ачи . - Цель изобретения - более полное заполнение реактора однородными слоями твердых частиц, в частности частиц катализатора. Поставленная цель достигается те что согласно способу заполнения реактора одним или более однородными слоями твердых частиц диаметром 0,5-3 мм и длиной 3-7 мм путем прив дения твердых частиц в псевдоожижен ное состояние потоком жидкости и последуйхцего их осаждения за счет снижения скорости потока или прекра щения подачи, перед осаждением псев доожижение частиц проводят в начал ной стадии расширения слоя менее 10 Под псевдоожижением подразумевае ся положение, при котором твердые частицы взвешены в жидкости. Посредством поддерживания течения жидкости предотвращается осаждение твердых частиц (они находятся в псевдоожиженном слое) . Расши ение указанного слоя означает процентную концентрацию, при которой объем псевдоожиженного слоя превышает объем слоя, образованного полностью осевшими частицами катализатора. Начальное псевдоожижение означает, что степень расширения слоя мала, т.е. ниже 10%, предпбчтительНо ниже 5%. Чем ниже степень расширения псевдоожиженного слоя, тем более полное заполнение реактора после оседания частиц катализатора и, сле довательно, тем меньше в реакторе пустого пространства. Скорость течения потока жидкости которая может использоваться для того, чтобы поддерживать частицы катализ.атора данного типа, имеющие определенные размеры в состоянии начального псевдоожижения, должна быть варанее определена при экспери ментах на моделях. Можно заранее наполнить пустой реактор твердыми частицами, а затем ввести в него поток жидкости, чтобы привести эти частицы в состояние начального псевдоожижения. Наполнение реактора твердыми частицами (на пример, посредством приемной воронки) требует больших затрат времени, кроме того, при этом наблюдается большая степень поломки твердых частиц. Поэтому предпочтительно вводить твердые частицы в реактор виде ишама в жидкости. Во время внесения твердых частиц, которые могут находиться (или не находиться) в форме шлама, поток жидкости, приводящий эти частицы в состояние начального псевдоожижения, может быть постоянным (или не постоянным) . Если указанный поток жидкости поддерживается во время внесения твердых частиц (что предпочтительно) , то при этом последние поступают в верхнюю часть реактора. Предпочтительно, чтобы реактор имел одну или несколько конических решеток для твердых частиц, для того, чтобы сЛои твердых частиц могли формироваться на каждой из них, а решетки - центральное отверстие, через которое твердые частицы могли бы спускаться, когда реактор должен быть опорожнен. Наклон решеток предпочтителен таКИМ, чтобы твёрдые частицы могли покинуть реактор под действием силы тяжести, когда реактор должен быть опорожнен. Согласно изобретению во время заполнения реактора твердые частицы приводятся в состояние начального псевдоожижения посредством потока жидкости. Для того чтобы наполнить также пространство ниже решеток, выгодно понижать скорость потока жидкости один или несколько раз на короткий промежуток времени после непродолжительного уменьшения этой скорости или полной остановки потока жидкости. Предпочтителен используемый поток жидкости на основе нефти. Весьма пригодны фракции нефтяных дистиллятов, в частности газойль. Хотя возможно применять каждый раз свежую жидкость для того, чтобы привести твердые частицы в состояние начального псердоожижения, та же жидкость может использоваться для рециркуляции. Предпочтительно вводить поток жидкости в нижней части реактора с требуемой скоростью и выводить из верхней части в том месте, дальше которого в жидкости не могут находиться твердые частицы. Когда реактор наполнен всеми твердыми-частицами, которые должны быть приведены в состояние начального псевдоожижения, скорость потока жидкости уменьшают или останавливают и частицам позволяют осесть. После оседания частиц жидкость может

быть удалена или заменена другой. Б некоторых случаях та же жидкость, которая используется для псевдоожижения, может проходить при повышенной температуре и/или давлении чере уже образовавшийся однородный слой катализатора, чтобы перевести катализатор в активную форму (например в -сульфидированную для катализа-тора обессеривания на основе металлов У1 и/или МП групп на носителе).

Для получения слоев твердых частиц, не вызывающих сильного падения давления, когда жидкость, которая должна быть подвергнута превращению с помощью этих частиц, проходит через слой, предпочтительно чтобы размеры этих частиц оставались в узких пределах.

Нежелательно присутствие твердых частиц, имеющих размеры, меньшие указанных, и тонко измельченных, так как они когут препятствовать течению и, следовательно, приводить к существенному падению давления.

При производстве частиц катализатора, например, посредством экструзии, во время дальнейшего обращения с ними (транспортировка; пересыпание и т.д.) обычно наблюдается дробление, которое приводит к образованию частиц меньшего размера, несмотря на то, что некоторое количесво пылевидного материала (тонко измельченных частиц)присутствует всегда

Твердые частицы, размеры которых лежат в узких пределах, вводят в слой получаемый при псевдоожижении в жидкости, частично или полностью состоящий из частиц, размеры которых лежат в узких пределах, а также из частиц, имеющих меньшие размеры, до тех пор, пока частицы, имеющие меньшие размеры, не соберутся в-вернем слое. Прерывая затем псевдоожижение, можно удалить верхний слой осевших частиц, имеющих Меньшие размеры. Весьма удобно удалять более мелкие частицы отсасыванием. Во время псевдоожижения, которое удобно выполнять в питающем резервуаре.- (в большом, например, цилиндрическом сосуде), пылевидные частицы обычно не оседают, а увлекаются жидкостью и выносятся из питающего резервуара. Перед возвращением жидкости, служащей для псевдоожижения, снова в нияснюю часть питающего резервуара тонкоизмельченные ча стицы хорошо удалять отфильтровыванием. Питающие резервуары могут использоваться как пространство.для хранени твердых частиц. После того, как в питающем резервуаре получены частицы, размеЪы которых лежат в узких пределах, ими можно заполнять реактор в любой нужный момент времени, предпочтительно в состоянии шлама.

Операция замены твердых частиц в реакторе может быть выполнена очень быстро (за несколько часов). Реактор опорожняют, а затем заполняют из питающего резервуара частицами , размеры которых лежат в узких пределах. Заполнение реактора твердыми частицами, которые не собраны вместе заранее в питающем резервуаре каким-либо способом, может занять несколько дней в том случае, если

0 реактор больших размеров. Предпочтительно, чтобы питающий резервуар имел объем того же порядка (или несколько больший), что и реактор.

Твердые частицы получают при экст5рузии. BecbUjia хорошо подходят частицы диаметром 0,5-3 мм и длийой. 3-7 мм.

Такие твердые частицы подходят в качестве частиц катализатора, в

0 частности для катализатора, который может быть использован для удаления металлов и/или гидродёсульфурирования сырых природных нефтей или остатков . Они содержат один или несколь5ко металлов У1 и/или УШ групп периодической системы или их соединений на окисных носителях, при этом годятся частицы катализатора, состоящие из одного или нескольких окис0лов и/или сульфидов кобальта, .никеля, молибдена и вольфрама на носителе, состоящем полностью из окиси алюминия и/или двуокиси кремния.

Удаление металлов и/или гидро5десульфурирование, например, сырой нефти или остатка могут быть произведены в реакторах при сырой нефти или остатка могут быть произведены в реакторах при известных условиях, а именно при 385-445 с, давлении

0 водорода 75-225 кг/см и объемной скорости OJ5-5 вес. ч. загрузки на одну часть объема катализатора.

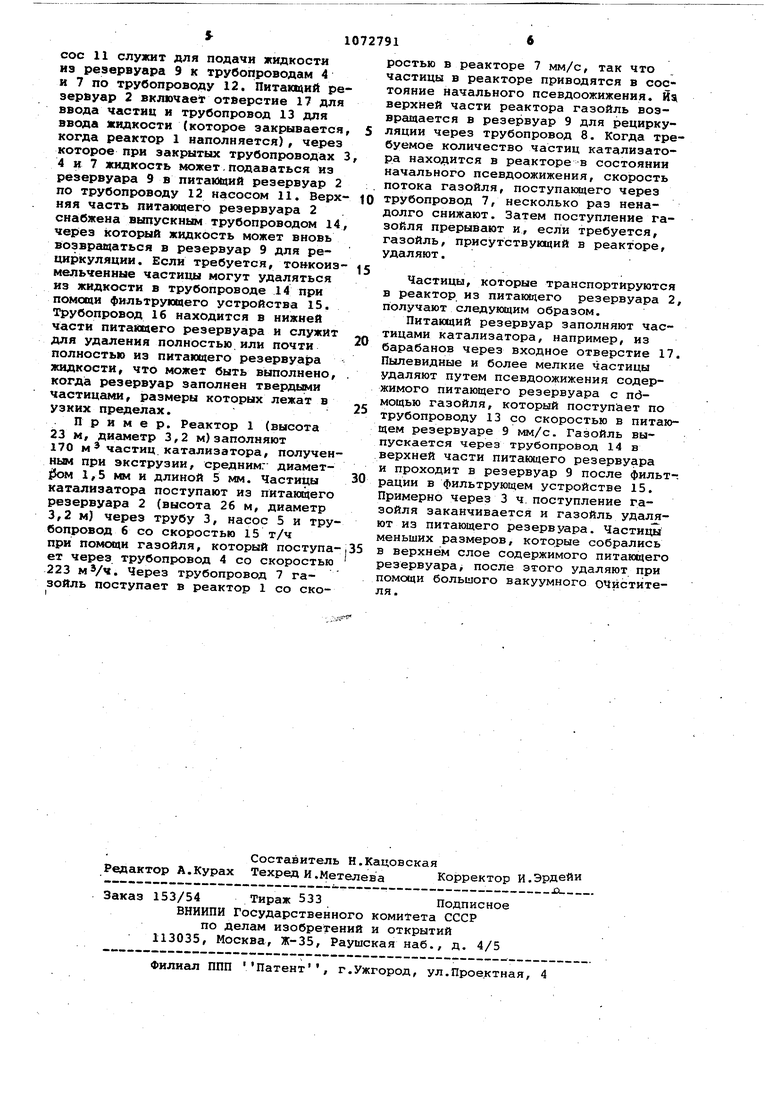

На чертеже приведена предлагаемая установка.

5

Установка содержит реактор 1, который может быть наполнен частицами катализатора из питающего резервуара 2. Частицы могут покидать , питакндий резервуар через трубопро0вод 3 и, смешавшись с жидкостью, например, газойлем, подаваемым через трубопровод 4, они могут поступать в верхнюю часть реактора 1 под действием шламового насоса 5 по трубо5проводу 6. В то же время жидкость может поступать в нижнюю часть реак.тора 1 по трубопроводу 7 с такой скоростью, чтобы частицы катализатора приводились в состояние начально0го псевдоожижения. Трубопровод 8 служит для вывода жидкости через верхнюю часть реактора. Через трубопровод 8 жидкость может поступать в ре:зервуар 9, который сообщается по

5 трубопроводу 10 с атмосферой. На

сое 11 служит для подачи жидкости из резервуара 9 к трубопроводам 4 и 7 по трубопроводу 12. Питакхций резервуар 2 включает отверстие 17 для ввода частиц и трубопровод 13 для ввода жидкости (которое закрывается когда реактор 1 наполняется}, через которое при закрытых трубопроводах 3 4 и 7 жидкость может,подаваться из резервуара 9 в питающий резервуар 2 по трубопроводу 12 насосом 11. Верхняя часть питакщего резервуара 2 снабжена выпускным трубопроводом 14 через который жидкость может вновь возвращаться в резервуар 9 для рециркуляции. Если требуется, тонкоизмельченные частицы могут удаляться из жидкости в трубопроводе 14 при помощи фильтрующего устройства 15. Трубопровод 16 находится в нижней части питающего резервуара и служит для удаления полностью,или почти полностью из питающего резервуара жидкости, что может быть выполнено, когд;а резервуар заполнен твердьши частицами, размеры которых лежат в узких пределах.

. Пример. Реактор 1 (высота 23 м, дис1метр 3,2 м) заполняют 170 м частиц, катализатора, полученным при экструзии, средним,- диамет ом 1,5 мм и длиной 5 мм. Частицы катализатора поступают из питаквдего резервуара 2 (высота 26 м, диаметр 3,2 м) через трубу 3, насос 5 и трубопровод 6 со скоростью 15 т/ч при помощи газойля, который поступает через трубопровод 4 со скоростью 223 . Через трубопровод 7 газойль поступает в реактор 1 со скоростью в реакторе 7 мм/с, так что частицы в реакторе приводятся в состояние начального псевдоожижения. Йя верхней части реактора газойль возвращается в резервуар 9 для рециркуляции через трубопровод 8. Когда требуемое количество частиц катализатора находится в реакторе в состоянии начального псевдоожижения, скорость потока газойля, поступаняцего через трубопровод 7, несколько раз ненадолго снижают. Затем поступление газойля прерывают и, если требуется, газойль, присутствующий в реакторе, удаляют.

Частицы, которые транспортируются в реактор из питающего резервуара 2 получают следующим образом.

Питающий резервуар заполняют частицами катализатора, например, из барабанов через входное отверстие 17 Пылевидные и более мелкие частицы удаляют путем псевдоожижения содержимого питающего резервуара с пбмощью газойля, который поступает по трубопроводу 13 со скоростью в питающем резервуаре 9 мм/с. Газойль выпускается через трубопровод 14 в верхней части питающего резервуара и проходит в резервуар 9 после фильт рации в фильтрующем устройстве 15. Примерно через 3 ч поступление газойля заканчивается и газойль удаляют из питающего резервуара. Частицы меньших размеров, которые собрались в верхнем слое содержимого питающего резервуара после этого удаляют при помощи большого вакуумного очистителя .

СПОСОБ ЗАПОЛНЕНИЯ РЕАКТОРА одним или более однородными слоями твердых частиц диаметром 0,5-3 мм и длиной 3-7 мм путем приведения твердых частиц в псевдоожикенное состояние потоком жидкости и последующего их осаждения эасчет снижения скорости потока или прекращения подачи, отличающийся тем, что, с целью более полного заполнения реактора, перед осаждением псевдоожижение частиц проводят в начальной стадии расширения слоя менее 10%. СП с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аэров М.Э | |||

| и др | |||

| Гидравлические и тепловые основы работы аппаратов со стационарным и кипящим зернистым слоем | |||

| Химия, 1968/ с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

Авторы

Даты

1984-02-07—Публикация

1975-10-15—Подача