ют влажность продукта на зфовне влажности торгового крахмала.

Во время получения декстрина по данному способу реагент (предпочтительно воздух) приводят во вращение, и он сообщает 5 вращательное движение в горизонтальной плоскости псевдоожиженному слою. Скорость вращения потока воздуха составляет от 1,6 до 30 . Относительная влажность воздуха в стадии предварительной Ю сушки (подкисления) и последующей сушки (деполимеризации) 30-.60%, а во время процесса полимеризации практически равна нулю.

Получить конечный продукт по предла- 15 гаемому способу можно четырех- или пятиступенчатым процессом; последний предпочтителен. Оптимальный температурный режим на первых четырех стадиях следующий:20

1-я стадия - с 20° С до 75-80° С; 2-я - с 75-80° С до 120° С; 3-я - со 120° С до 140-175° С; 4-я - со 140-175°С, предпочти- 25 тельно -со 150-175° С, до 20° С.

Первая стадия является комплексной , стадией предварительной сущки и подкисления исходного материала. /При этом темпе- 30 ратура непрерывно подводимого к этой стадии материала резко повышается до 80° G, а первоначальная влажность понижается больше, чем на 50%. Кислота либо напыляется на подвижную поверхность кипя- 35 щего слоя, либо конденсируется вследствие достижения температуры, лежащей ниже точки росы кислоты, примешанной до этого в парообразном состоянии к воздуху.

На второй стадии влажность продукта 40 понижается до остаточной величины - от 3%, при этом осуществляется в основном деполимеризация исходного материала. Согласно изобретению это достигается тем, что температура продукта ограничивается 45 уровнем, лежащим ниже температуры испа- , рения концентрированной соляной кислоты.

По, способу согласно изобретению удается проводить деполимеризацию значительно интенсивнее и уже при относительно 50 низких температурах, ибо влазкцую среду можно удерживать непрерывно и без добавочных процессов на таком уровне, который при постоянной добавке кислоты и постоян- ной температуре обеспечивает значительпо 55 более глубокую деполимеризацию.

Хотя получаемые по предлагаемому способу продукты имеют низкую вязкость уже после второй .стадии, они вследствие резко выраженной тенденции к ретроградации не 60 надежны в употреблении и в последующем загустевают за несколько минут до состояния вязкой пасты.

Задачей третьей стадии является стаби- if лизация достигнутой степени деполимериза- 65

644838

дни. При этом температура непрерывно подводимого материала в доли секунды повышается до 140° С, предпочтительно 150- 175° С. Имеющаяся после второй стадии остаточная влага, как и преимущественно.адсорбционно связанная соляная кислота, удаляются. Тем самым условия реакции изменяются таким образом, что в первую очередь вследствие полимеризации происходит стабилизация продукта.

Способ применим ко всем видам крахмала: кукурузному, картофельному, тапиоковому, саговому, рисовому, пшеничному, восковидно-кукурузному и просяному, а также к крахмалсодержащим материалам.

Полученные по предлагаемому способу декстрины обладают хорощим качеством. Содержание восстанавливающих веществ незначительно. Вязкость, последующее загустевание, окраска .сухого декстрина, а также цвет водных растворов или продуктов варки обеспечивается в желательной мере путем создания и выбора надлежащих условий реакции.

Коммерческое значение имеют незначительная потребность в площади и низкие пе1эвоначальные расходы по приобретению технологического оборудования для осуществления способа. Максимум половина затрат на оборудование по известным способам достаточна для получения четырехкратного количества декстрина. Производительность труда возрастает в шесть раз. Потребность в площади для технологии с псевдоожиженным слоем даже при увеличении производительности в четыре раза составляет лишь /5 площади, необходимой для обычной технологии.

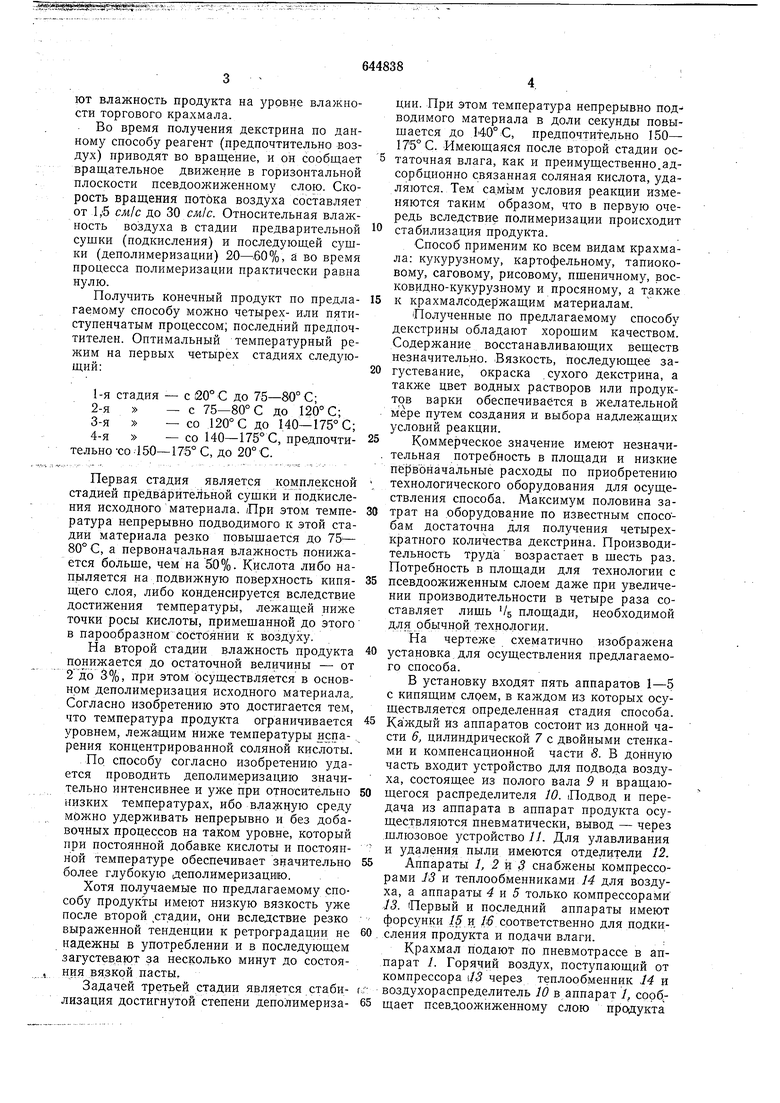

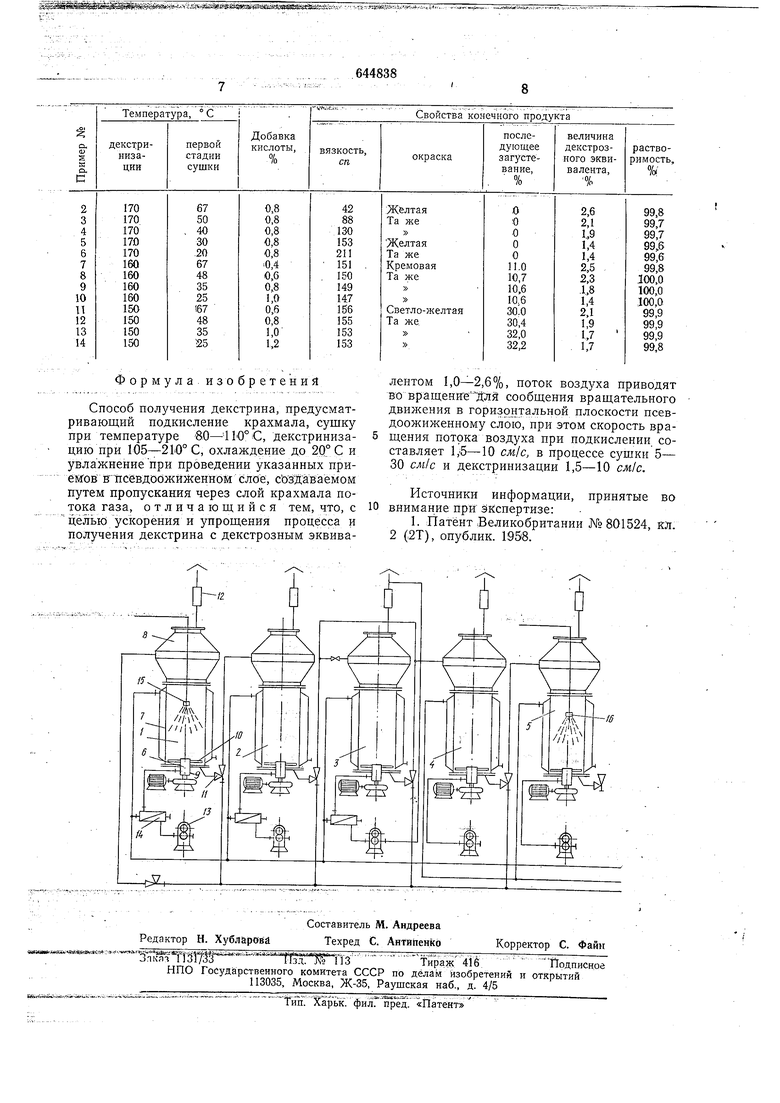

На чертеже схематично изображена установка для осуществления предлагаемого способа.

В установку входят пять аппаратов 1-5 с кипящим слоем, в каждом из которых осуществляется определенная стадия способа. Каждый из аппаратов состоит из донной части 6, цилиндрической 7 с двойными стенками и компенсационной части 8. В донную часть входит устройство для подвода воздуха, состоящее из полого вала 9 и вращающегося распределителя 10. Лодвод и передача из аппарата в аппарат продукта осуществляются пневматически, вывод - через щлюзовое устройство //. Для улавливания и удаления пыли имеются отделители 12.

Аппараты 1, 2 и 5 снабжены компрессорами /5 и теплообменниками /4 для воздуха, а аппараты только компрессорами 13. Первый и последний аппараты имеют форсунки /5 и М соответственно для подкисления продукта и подачи влаги..

Крахмал подают по пневмотрассе в аппарат /. Горячий воздух, поступающий от компрессора 13 через теплообменник 14 и воздухораспределитель 10 в аппарат /, сообщает псевдоожиженному слою продукта

вращательное движение. В аипарате 1 крахмал нагревается путем косвенного обогрева через стенки, до умеренной температуры, что предотвращает конденсацию пара на стенках аппарата; через форсунку 15 происходит подкнсление продукта.

Нагретый и подкисленный крахмал из аппарата 1 через шлюз // попадаеТ;В аппарат 2. Вводимый в этот аппарат воздух для завихрения псевдоожнженного слоя нродукта нагревается до ПО-(200° С. Скорость его в свободном пространстве аппарата равна 5-ЗОсл/с.

Высушенный крахмал поступает в аппарат 3, где проходит равномерную тепловую обработку. При этом происходит декстринирование крахмала.

Полученный декстрин обладает хорошей растворимостью и малым последуюш,им загустеванием. Он слабо окрашен. В аппарате 4 декстрин охлаждается до 16-20° С, после чего попадает в аппарат 5, где через форсунку увлажняется до влажности более Ii2,3%.

Пример. Крахмал в количестве 2,24 т с влажностью 20% ежечасно вводят в аппарат, используемый как подкислитель и предварительная сушилка. Завихренный материал нагревают с помошью насыш,енного пара (12 атм) путем косвенного обогрева через наружнук) и внутреннюю поверхности нагрева. Скорость враш,ения материала 10 см1с. В этой стадии влажность его понижается до 10-12%- Подкисление крахмала производят путем распыления 16 л разбавленной соляной кислоты через установленное выше кипящего слоя турбулентное сопло на подвижную поверхность псевдоожиженного слоя. Температура врашаюшегося материала составляет 80° С и обеспечивает сохранение в последнем всего количества кислоты.

С помощью выносных устройств, например шлюзового затвора барабанного типа, подкисленный и предварительно высушенный крахмал непрерывно выводится из первой стадии и посредством пневматического транспортера переводится во вторую. Здесь происходит резкое повышение температуры введенного конгломерата до 1-20° С, целесообразно не превышать температуру выше 120° С, ибо при этой температуре создаются условия для эффективной деполимеризации, а именно: предотврашается улетучивание или распад кислоты, влажности завихренного воздуха и остаточной влаги в продукте еще хватает для протекания деполимеризации с достаточно высокой эффективностью. В этом примере желательная величина степени деполимеризации конечного продукта достигается как раз в этой стадии. Подвод тепла к вр-ащающемуся материалу производится точно так же, как на первой стадии, т. е. с помощью наружных и внутренних по,верхност,ей нагрева.

Ввиду необходимости противодействия известной тенденции к ретроградации гидролитически расщепленных продуктов крахмала задача третьей стадии способа состоит в том, чтобы стабилизировать степень деполимеризации, достигн тую во второй стадии. С этой целью продукт непрерывно переводят вышеописанным йорядком из второй стадии в третью и там резко нагревают до температуры 170° С. Эта температура имеет значение для извлечения из продукта в кратчайший срок кислоты и остаточной влаги. Благодаря, этому процессы деполимеризации сдерживаются, и полимеризация, в результате которой стабилизация декстрина, протекает предпочтительным образом.

Вследствие внезапного повышения температуры непрерывно вводимого продукта последний только доли секунды находится в области преимущественного образования сахара. Поэтому содержание декстрозного эквивалента в конечном продукте уменьшается до 1,.0-12,6%. (Полученный по указанному способу декстрин отличается незначительной клейкостью, хорощими свойствами повторной смачиваемости и светлой окраской. ,:-zi

Стабилизация декстрина оканчивается после перевода в четвертую стадию резким охлаждением со 150 до20° С, ибо таким путем предотвращаются все нежелательные последующие реакции, включая образование остаточного сахара.

Увлал ;нение производят на пятой стадии путем введения тонкораспыленной воды в кипящий слой.

Готовый декстрин имеет следующие показатели:

Вязкость, СП76,0

Последующее загустевание, % О Растворимость, %100,0

Величина декстрозного

эквивалента, %1,4

Окраска Средне-желтая

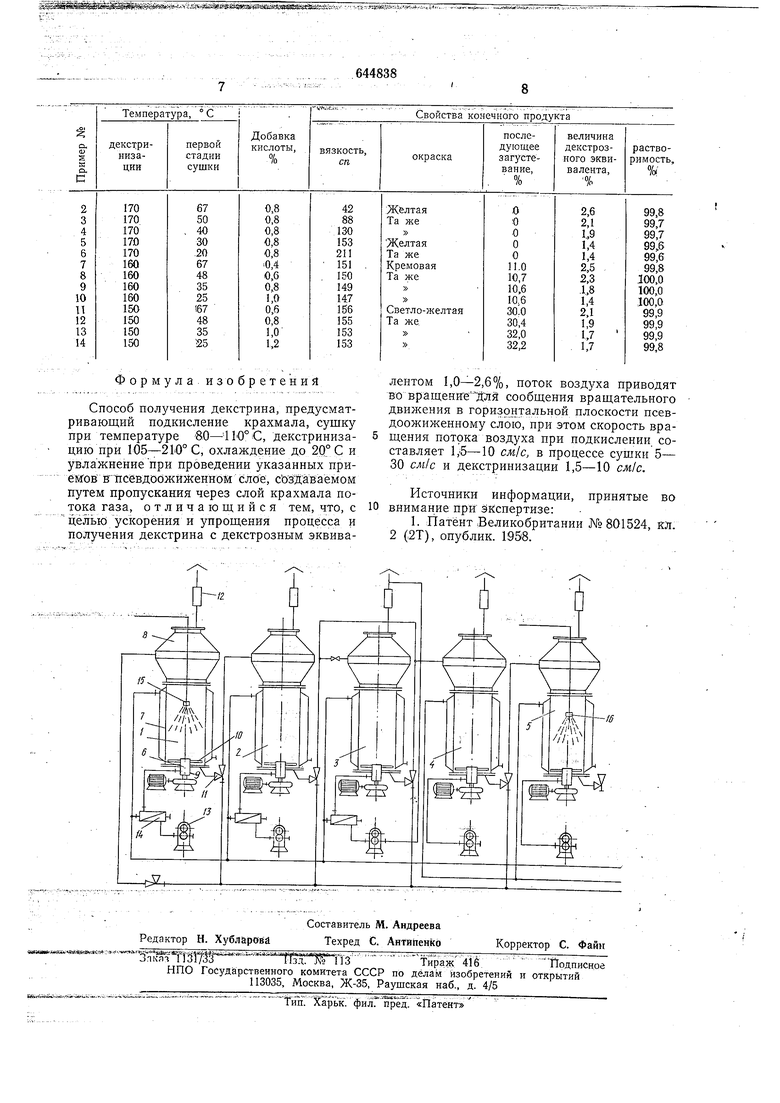

Способ поясняется, кроме того, дополнительными примерами, результаты которых приведены в таблице.

Количество стадий способа в дополнительных примерах такое, же, как в примере 1. Температура сушилки на первой стадии 80° С, на второй 120° С.

644838

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕКСТРИНА | 1971 |

|

SU322367A1 |

| Способ получения декстрина | 2019 |

|

RU2705264C1 |

| Способ получения медленнодействующихудОбРЕНий | 1976 |

|

SU806663A1 |

| СПОСОБ ПОЛУЧЕНИЯ УСИЛИВАЮЩЕЙ ПРОКЛЕИВАНИЕ ДОБАВКИ | 2017 |

|

RU2729681C1 |

| ТЕРМИЧЕСКИ ИНГИБИРОВАННЫЙ КРАХМАЛ И КРАХМАЛОСОДЕРЖАЩИЕ ВИДЫ МУКИ | 2012 |

|

RU2602282C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ КОФЕПРОДУКТОВ | 2006 |

|

RU2316974C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544669C1 |

| ОСАЖДЕННАЯ КРЕМНИЕВАЯ КИСЛОТА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2445259C2 |

| СПОСОБ МОДИФИКАЦИИ КРАХМАЛА ИЛИ ПРОИЗВОДНЫХ КРАХМАЛА | 2004 |

|

RU2390528C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ ЧИПСОВ | 2012 |

|

RU2520142C2 |

Авторы

Даты

1979-01-30—Публикация

1973-04-11—Подача